со

СП

оо ю

00

Изобретение относится к области измельчения и механической активации материалов, а именно к способам обработки диэлектрических материалов, и может быть использовано при подготовке исходного сырья для получения изделий, применяемых в электротехнической, электронной промышленности, в катализе и других отраслях науки и техники.

Цель изобретения - повышение чистоты и степени измельчения диэлектрического материала, в том числе при высокой энергонапряженности процесса измельчения в планетарных барабанных мельницах.

Способ обработки диэлектрических материалов осуществляют следующим образом.

Рабочие поверхности помольных барабанов и мелющих тел планетарной мельницы подвергают предварительной обработке (футеровке), заключающейся в контактировании их на первой стадии с абразивом, а на второй и третьей стадиях - с обрабатываемым материалом. На первой стадии подвергают рабочие поверхности обработке крупным абразивом (песок, кварц, корунд и т.д.), взятым в количестве 3-5% от массы мелющих тел, в течение 5-10 с. При этом создают шероховатости на рабочих поверхностях, обеспечивающие последующее прочное прилипание обрабатываемого материала. На второй и третьей стадиях осуществляют футеровку рабочих поверхностей небольшими порциями обрабатываемого диэлектрического материала, что обеспечивает высокую степень чистоты его обработки. После трехстадийной предварительной подготовки рабочих поверхностей планетарной мельницы производят последующие измельчение или механическую активацию диэлектрического материала в нужном режиме в зависимости от цели обработки.

На второй и третьей стадиях осуществляют контактирование рабочих поверхностей в течение 30-40 с с 3-5% обрабатываемого материала от массы мелющих тел. После каждой стадии производится очистка: продукты помола, загрязненные материалом мелющих тел и стенок помольных барабанов, удаляются, из планетарной мельницы.

В результате предварительной подготовки рабочие поверхности покрываются прочным слоем обрабатываемого материала, который предотвращает износ стальных поверхностей и загрязнение материала. Таким образом, сущность способа состоит в том, что обеспечивается прочное покрытие рабочих поверхностей мельницы тем материалом, который предстоит измельчать или механически активировать.

Экспериментально установлено, что высокая степень чистоты, а значит наиболее прочный футеровочный слой, образуются при учи- тывании следующих параметров: времени контакта с абразивом; загрузки абразива в

% от шаровой загрузки; минимального количества обрабатываемого материала, расходуемого для создания футеровочного слоя на рабочих поверхностях; времени обработ- ки; количества стадий, необходимых для создания футеровочного слоя; вида обрабатываемого вещества (материала); зависимости конечного результата - чистоты продукта - от центробежного фактора.

Для выявления оптимальных величин

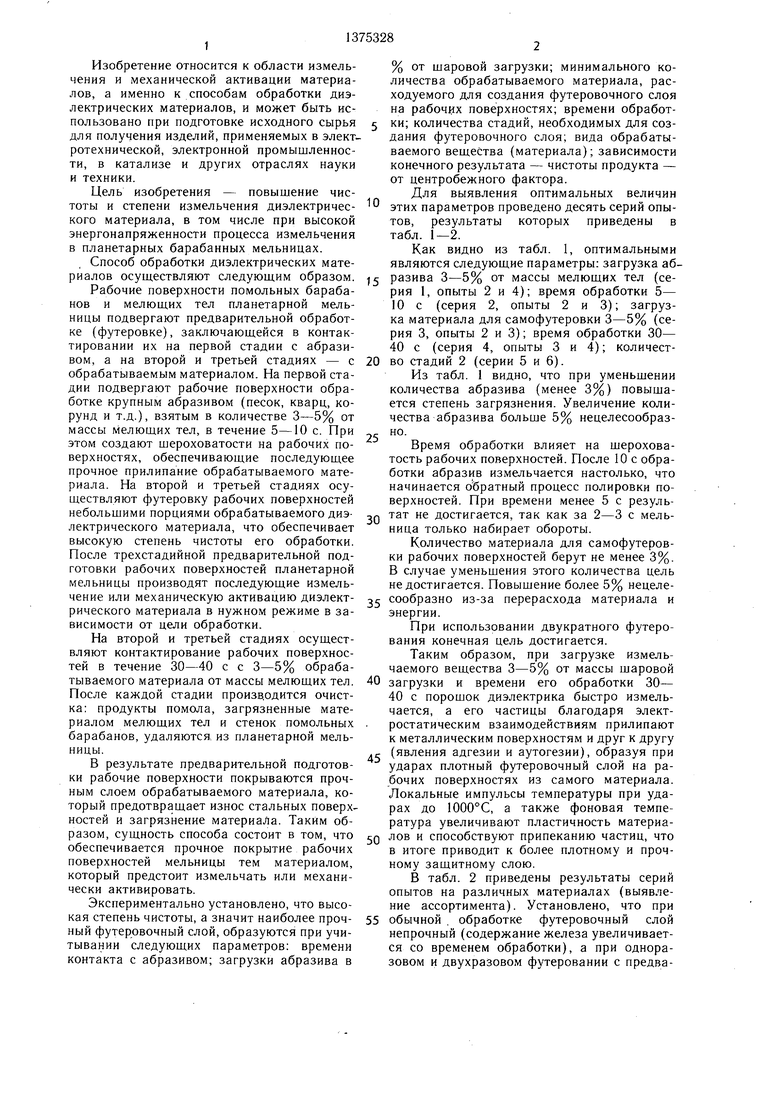

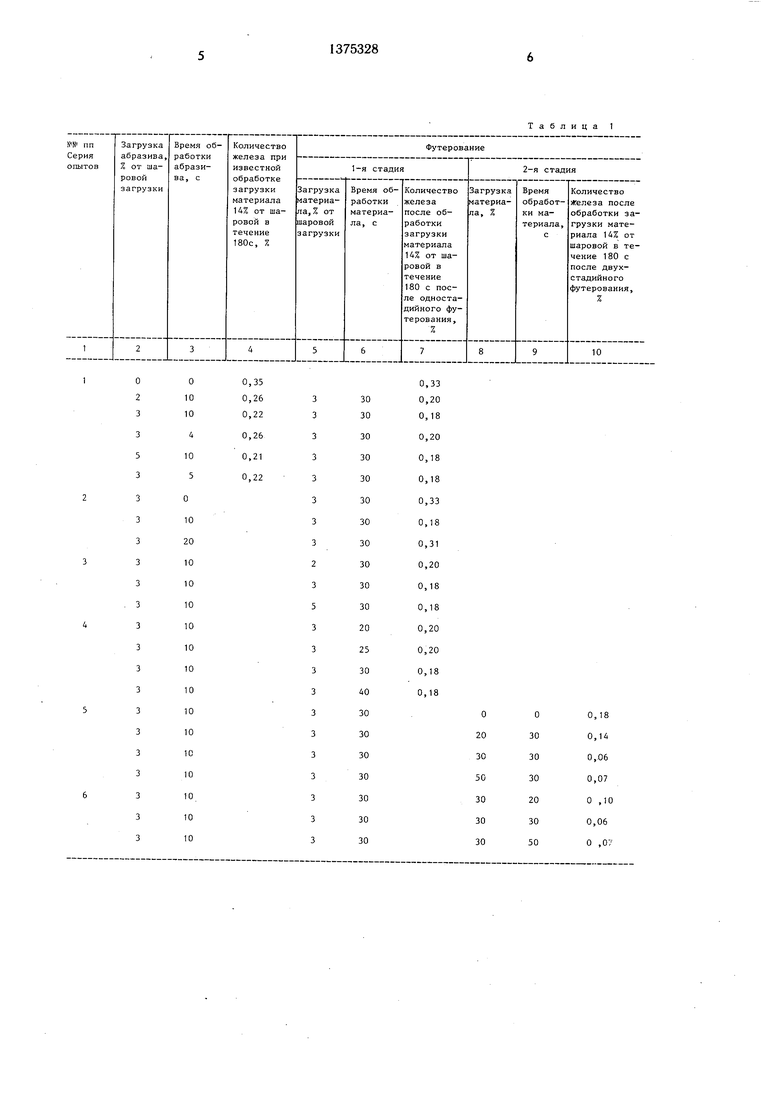

этих параметров проведено десять серий опытов, результаты которых приведены в табл. 1-2.

Как видно из табл. 1, оптимальными являются следующие параметры: загрузка аб5 разива 3-5% от массы мелющих тел (серия 1, опыты 2 и 4); время обработки 5- 10 с (серия 2, опыты 2 и 3); загрузка материала для самофутеровки 3-5% (серия 3, опыты 2 и 3); время обработки 30- 40 с (серия 4, опыты 3 и 4); количест0 во стадий 2 (серии 5 и 6).

Из табл. 1 видно, что при уменьщении количества абразива (менее 3%) повышается степень загрязнения. Увеличение количества абразива больще 5% нецелесообраз5 ™Время обработки влияет на шероховатость рабочих поверхностей. После 10 с обработки абразив измельчается настолько, что начинается обратный процесс полировки поверхностей. При времени менее 5 с резульQ тат не достигается, так как за 2-3 с мельница только набирает обороты.

Количество материала для самофутеровки рабочих поверхностей берут не менее 3%. В случае уменьшения этого количества цель не достигается. Повышение более 5% нецеле5 сообразно из-за перерасхода материала и энергии.

При использовании двукратного футерования конечная цель достигается.

Таким образом, при загрузке измельчаемого вещества 3-5% от массы шаровой

0 загрузки и времени его обработки 30- 40 с порошок диэлектрика быстро измельчается, а его частицы благодаря электростатическим взаимодействиям прилипают к металлическим поверхностям и друг к другу

г (явления адгезии и аутогезии), образуя при ударах плотный футеровочный слой на рабочих поверхностях из самого материала. Локальные импульсы температуры при ударах до 1000°С, а также фоновая температура увеличивают пластичность материаQ лов и способствуют припеканию частиц, что в итоге приводит к более плотному и прочному защитному слою.

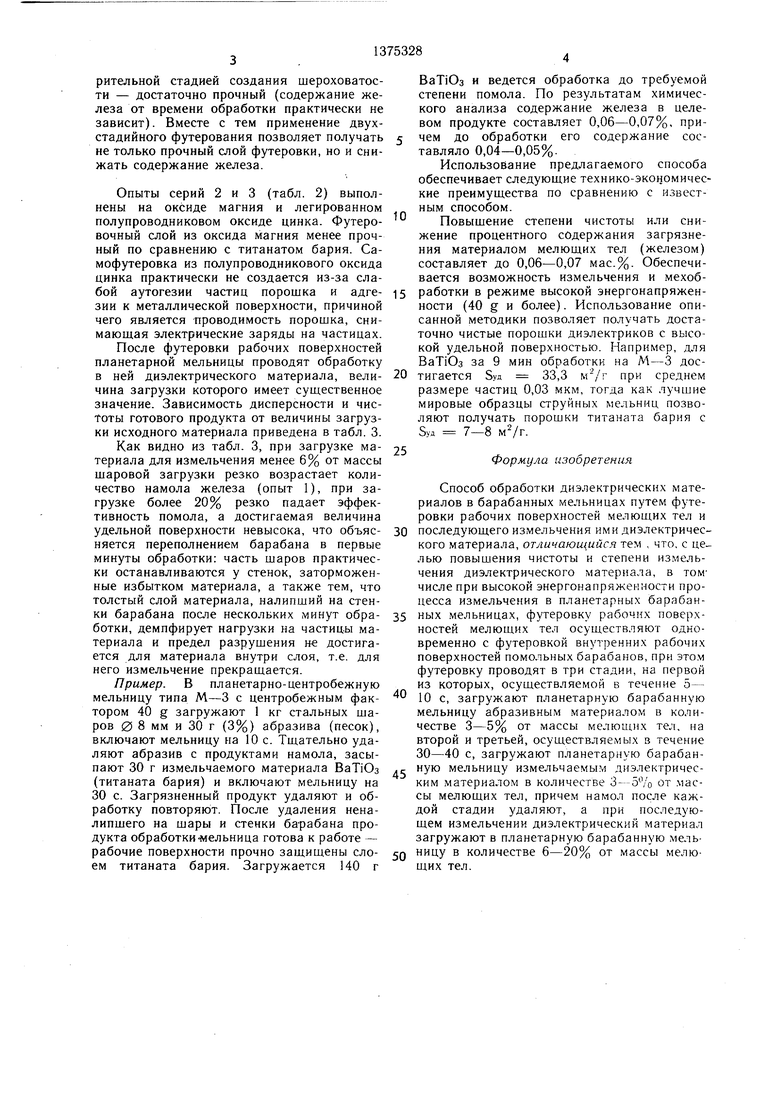

В табл. 2 приведены результаты серий опытов на различных материалах (выявление ассортимента). Установлено, что при

5 обычной обработке футеровочный слой непрочный (содержание железа увеличивается со временем обработки), а при одноразовом и двухразовом футеровании с предварительной стадией создания шероховатости - достаточно прочный (содержание железа от времени обработки практически не зависит). Вместе с тем применение двух- стадийного футерования позволяет получать 5 не только прочный слой футеровки, но и снижать содержание железа.

Опыты серий 2 и 3 (табл. 2) выполнены на оксиде магния и легированном полупроводниковом оксиде цинка. Футеро- вочный слой из оксида магния менее прочный по сравнению с титанатом бария. Самофутеровка из полупроводникового оксида цинка практически не создается из-за слаBaTiOs и ведется обработка до требуемой степени помола. По результатам химического анализа содержание железа в целевом продукте составляет 0,06-0,07%, причем до обработки его содержание составляло 0,04-0,05%.

Использование предлагаемого способа обеспечивает следующие технико-экономические преимущества по сравнению с известным способом.

Повыщение степени чистоты или снижение процентного содержания загрязнения материалом мелющих тел (железом) составляет до 0,06-0,07 мас.%. Обеспечивается возможность измельчения и мехоббой аутогезии частиц порощка и адге-15 работки в режиме высокой энергонапряжензии к металлической поверхности, причинойности (40 g и более). Использование опичего является -проводимость порошка, сни-санной методики позволяет получать достамающая электрические заряды на частицах.точно чистые порошки диэлектриков с высоПосле футеровки рабочих поверхностейкой удельной поверхностью. Например, для

планетарной мельницы проводят обработкуВаНОз за 9 мин обработки на М-3 досв ней диэлектрического материала, вели-20 тигается Зуд 33,3 м-/г при среднем

размере частиц 0,03 мкм, тогда как лучшие

чина загрузки которого имеет существенное значение. Зависимость дисперсности и чистоты готового продукта от величины загрузки исходного материала приведена в табл. 3.

Как видно из табл. 3, при загрузке ма- 05 териала для измельчения менее 6% от массы шаровой загрузки резко возрастает количество намола железа (опыт 1), при загрузке более 20% резко падает эффективность помола, а достигаемая величина

мировые образцы струйных мельниц позволяют получать порошки титаната бария с Зуд 7-8 м2/г.

Формула изобретения

Способ обработки диэлектрических материалов в барабанных мельницах путем футеровки рабочих поверхностей мелющих тел и

Способ обработки диэлектрических материалов в барабанных мельницах путем футеровки рабочих поверхностей мелющих тел и

удельной поверхности невысока, что объяс- ЗО последующего измельчения ими диэлектрического материала, отличающийся тем , что, с целью повышения чистоты и степени измельчения диэлектрического материала, в том числе при высокой энергонапряженности процесса измельчения в планетарных барабанняется переполнением барабана в первые минуты обработки: часть шаров практически останавливаются у стенок, заторможенные избытком материала, а также тем, что толстый слой материала, налипший на стенки барабана после нескольких минут обра- 35 нь1х мельницах, футеровку рабочих поверх- ботки, демпфирует нагрузки на частицы ма-ностей мелющих тел осуществляют однотериала и предел разрущения не достига-временно с футеровкой внутренних рабочих

ется для материала внутри слоя, т.е. дляповерхностей помольных барабанов, при это.м

него измельчение прекращается.футеровку проводят в три стадии, на первой

Пример. В планетарно-центробежнуюиз которых, осуществляемой в течение 5-

мельницу типа М-3 с центробежным фак- 10 с, загружают планетарную барабанную

мельницу абразивным материалом в количестве 3-5% от массы мелющих тел, на второй и третьей, осуществляемых в течение 30-40 с, загружают планетарную барабантором 40 g загружают 1 кг стальных шаров 0 8 мм и 30 г (3%) абразива (песок), включают мельницу на 10 с. Тщательно удаляют абразив с продуктами намола, засыпают 30 г измельчаемого материала ВаТ1Оздс ную мельницу измельчаемым диэлектричес- (титаната бария) и включают мельницу наким материалом в количестве т .iac- 30 с. Загрязненный продукт удаляют и об-сы мелющих тел, причем намол после каж- работку повторяют. После удаления нена-дои стадии удаляют, а при последую- липшего на шары и стенки барабана про-щем измельчении диэлектрический материал дукта обработки 1ельница готова к работе -загружают в планетарную барабанную мель- рабочие поверхности прочно защищены ело- 0 ницу в количестве 6-20% от массы мелю- ем титаната бария. Загружается 140 гщих тел.

BaTiOs и ведется обработка до требуемой степени помола. По результатам химического анализа содержание железа в целевом продукте составляет 0,06-0,07%, причем до обработки его содержание составляло 0,04-0,05%.

Использование предлагаемого способа обеспечивает следующие технико-экономические преимущества по сравнению с известным способом.

Повыщение степени чистоты или снижение процентного содержания загрязнения материалом мелющих тел (железом) составляет до 0,06-0,07 мас.%. Обеспечивается возможность измельчения и мехобразмере частиц 0,03 мкм, тогда как лучшие

мировые образцы струйных мельниц позволяют получать порошки титаната бария с Зуд 7-8 м2/г.

Формула изобретения

Способ обработки диэлектрических материалов в барабанных мельницах путем футеровки рабочих поверхностей мелющих тел и

последующего измельчения ими диэлектрического материала, отличающийся тем , что, с целью повышения чистоты и степени измельчения диэлектрического материала, в том числе при высокой энергонапряженности процесса измельчения в планетарных барабаннь1х мельницах, футеровку рабочих поверх- ностей мелющих тел осуществляют одноТаблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки материалов в планетарных высокоэнергонапряженных мельницах | 1988 |

|

SU1669542A1 |

| Комплект футеровочных плит | 2022 |

|

RU2794358C1 |

| Способ измельчения материалов в центробежной планетарной мельнице | 2020 |

|

RU2760394C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ПЛАНЕТАРНОЙ МЕЛЬНИЦЫ | 2009 |

|

RU2391140C1 |

| Вибрационная резонансная планетарно-шаровая мельница | 2022 |

|

RU2819319C1 |

| Шаровая планетарная мельница для высокоэнергетического измельчения материалов | 2017 |

|

RU2665071C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ ИЗМЕЛЬЧИТЕЛЬНЫХ СИСТЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2779916C1 |

| ШАРОВАЯ МЕЛЬНИЦА | 1999 |

|

RU2168362C2 |

| Шихта для изготовления керамического материала(варианты) | 2023 |

|

RU2811115C1 |

| ПРОТИВОКАСКАДНАЯ ИЗНОСОСТОЙКАЯ ФУТЕРОВКА БАРАБАННЫХ МЕЛЬНИЦ | 2016 |

|

RU2632893C1 |

Изобретение относится к измельчению и механической активации материалов, а именно к способам обработки диэлектрических материалов в планетарных мельницах при подготовке исходного сырья для получения изделий для электротехнической, электронной промышленности, для катализа и т.д.. и обеспечивает повышение чистоты и степени измельчения диэлектрического материала, в том числе при высокой энергонапряженности процесса измельчения в планетарных барабанных мельницах. Способ включает предварительное футерование рабочих поверхностей помольных барабанов и мелющих тел и последующее измельчение диэлектрического материала. Футерование рабочих поверхностей помольных барабанов и мелющих тел проводят в три стадии. На первой стадии, осуществляемой в течение 5-10 с, загужают планетарную барабанную мельницу абразивным материалом в количестве 3-5% от массы мелющих тел. На второй и третьей стадиях, осуществляемых в течение 30-40 с каждая, загружают планетарную барабанную мельницу измельчаемым диэлектрическим материалом в количестве 3-5% от массы мелющих тел. Намол после каждой стадии удаляют, а при последующем измельчении диэлектрический материал загружают в планетарную барабанную мельницу в количестве 6-20% от массы мелющих тел. 3 табл. f. (Л

| Болдырев В | |||

| В | |||

| Экспериментальные методы в механохимии твердых неорганических веществ | |||

| - Новосибирск: Наука, 1983, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Полупроводники на основе титаната бария | |||

| - М.: Энергоиздат, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

Авторы

Даты

1988-02-23—Публикация

1986-05-05—Подача