Изобретение относится к области получения огнеупорных строительных материалов и может быть использовано при изготовлении огнеупоров, бетонов, штучных изделий, набивных и торкретмасс.

Наиболее близким техническим решением, выбранным за прототип, является способ получения огнеупорной массы, в которой в качестве связующего используют оксихлорид циркония при следующем соотношении компонентов, вес.%:

Корунд - 67,5 - 93,0

Оксихлорид циркония - 7,0 - 32,5

Огнеупорную массу готовят следующим образом. Гидролизуют оксихлорид циркония, раствором оксихлорида циркония увлажняют корунд, массу тщательно перемешивают, формуют образцы путем прессования при удельном давлении более 800 кг/см2, образцы обжигают при 1720oС с выдержкой 6 ч (Авт св. СССР 823352, кл. С 04 В 35/10, опубл. 23.04.81 г., Бюл. 15).

Недостатком является большое количество оксихлорида циркония, к тому же прочности при сжатии 1280-1350 кг/см достигаются отжигом при высокой температуре 1720oС с длительной выдержкой.

Цель заявляемого технического решения заключается в уменьшении содержания цирконийсодержащего компонента или замене его более дешевым сырьем, а также снижении температуры спекания без уменьшения прочности изделий.

В заявляемом способе получения огнеупорной массы на основе корунда (Вариант 1) используют связующее, полученное смешением дисперсного оксида алюминия с насыщенным водным раствором оксихлорида циркония или насыщенным водным раствором какой-либо хорошо растворимой соли алюминия, причем оксид алюминия предварительно подвергают механической обработке в планетарных или виброцентробежных активаторах при вводимой мелющими телами в материал энергии 750-4500 Дж/г. Соотношение компонентов связующего, мас.ч.:

Оксид алюминия - 100

Оксихлорид циркония или - До 16,0

Водорастворимые соли алюминия (III) в пересчете на оксид алюминия - До 4,0

В заявляемом способе получения огнеупорной массы на основе корунда (Вариант 2) используют связующее, полученное путем совместной обработки оксида алюминия с твердым оксихлоридом циркония или твердыми водорастворимыми солями алюминия в активаторах планетарно- или виброцентробежного типа при вводимой в материал мелющими телами энергии 600-1500 Дж/г. Соотношение компонентов связующего, мас.ч.:

Оксид алюминия - 100

Оксихлорид циркония или - До 11,0

Водорастворимые соли алюминия (III) в пересчете на оксид алюминия - До 2,0

По отношению к выбранному прототипу заявляемые технические решения имеют следующие существенные отличительные признаки.

Вариант 1. Связующее для приготовления огнеупорной массы готовят следующим образом:

- оксид алюминия подвергают предварительной обработке в планетарных или виброцентробежных активаторах;

- вводимая в материал мелющими телами энергия составляет 750-4500 Дж/г;

- полученный дисперсный оксид алюминия смешивают либо с насыщенным водным раствором оксихлорида циркония, либо с насыщенным водным раствором какой-либо хорошо растворимой соли алюминия;

- связующее получают путем смешения при следующем соотношении компонентов, мас. ч.: дисперсный оксид алюминия - 100, или оксихлорид циркония - до 16,0 , или водорастворимые соли алюминия (III) в пересчете на оксид алюминия - до 4,0.

Вариант 2. Связующее для приготовления огнеупорной массы готовят следующим образом:

- оксид алюминия подвергают совместной обработке с твердым оксихлоридом циркония или с твердыми водорастворимыми солями алюминия;

- вводимая в материал мелющими телами энергия составляет 600-1500 Дж/г;

- совместную обработку в активаторах проводят при следующем соотношении компонентов, маc. ч. : оксид алюминия - 100, или оксихлорид циркония - до 11,0, или водорастворимые соли алюминия (III) в пересчете на оксид алюминия - до 2,0. В заявляемом техническом решении используется термин "вводимая в материал энергия" W. Под ним понимают энергию, передаваемую мелющими телами активатора одному грамму обрабатываемой смеси. Расчет W, Дж/г проводили по следующей формуле:

W = К•(М шаров / М смеси)•а•t,

где ускорение (характеристика энергонапряженности активатора) а=n•g;

n - число, равное 20, 40, 60;

g - ускорение свободного падения;

К - коэффициент пропорциональности между мощностью и энергонапряженностью мельниц; для данного типа мельниц он равен 1/12g;

М шаров - масса шаров в активаторе, г;

М смеси - масса обрабатываемой в активаторе смеси, г;

t - время обработки смеси в активаторе, с;

тогда

W = 1/12•(М шаров / М смеси)•n•t.

Максимальное время мехобработки (при мах a=60g) составило 3 мин по первому варианту и 1,5 мин - по второму варианту. Конкретные примеры выполнения заявляемых способов.

Пример 1 ( 4 в табл.1)

150 г оксида алюминия ТУ 609 42675 марки ч, чда, хч измельчали в планетарно-центробежной мельнице при 60g в течение 3 мин. Затем брали 100 мас.ч. дисперсного оксида алюминия, добавляли концентрированный раствор оксихлорида циркония, содержащий 16.0 мас.ч. оксихлорида циркония, тщательно перемешивали, добавляли 300 мас.ч. электрокорунда (фракция 0-500 мкм), формовали изделие с помощью виброукладки (технологическая влажность шихты - 10-12 мас.%), высушивали на воздухе, прокаливали 4 ч при 1200oС.

Пример 2 ( 9 в табл.1).

Брали 100 мас.ч. дисперсного оксида алюминия, добавляли концентрированный раствор нитрата алюминия, содержащий в пересчете на оксид алюминия 3.0 мас. ч, тщательно перемешивали, добавляли 300 мас.ч. электрокорунда (фракция 0-500 мкм), формовали изделие с помощью виброукладки (технологическая влажность шихты - 10-12 мас.%), высушивали на воздухе, прокаливали 4 ч при 1200oС.

Пример 3 ( 5 в табл.2).

150 г оксида алюминия и 15 г соли АlСl3•6Н2O измельчали в планетарно-центробежной мельнице при 60g в течение 1,5 мин. Брали 110 мас.ч. этой смеси, добавляли 300 мас.ч. электрокорунда (фракция 0-500 мкм), воду до технологической влажности шихты 10-12 мас.%, формовали изделие с помощью виброукладки, высушивали на воздухе, прокаливали 4 ч при 1200oС.

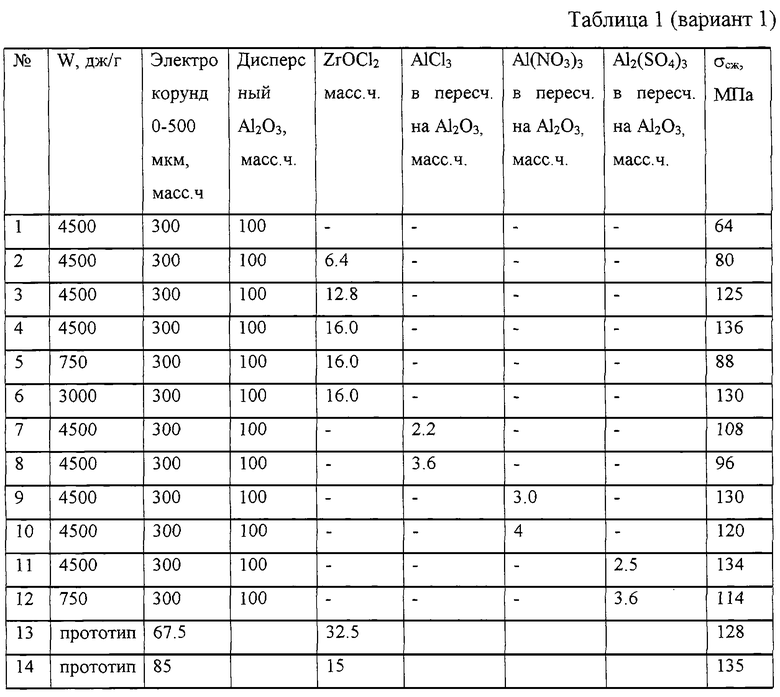

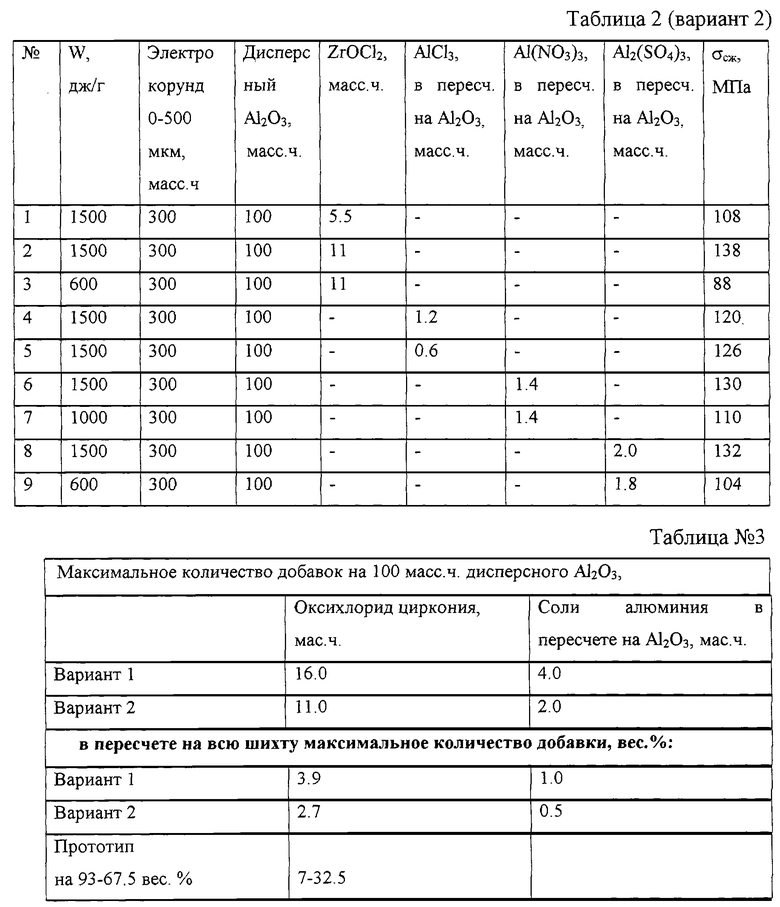

В табл.1 и 2 приведены сравнительные данные по прочности готовых изделий плотности 3 г/см3, МПа. Прочность измеряли после отжига при 1200oС в течение 4 ч, область рабочих температур изделий 1450-1750oС; усадка изделий составила менее 1% после отжига в течение суток при температуре 1750oС.

В табл. 3 приведено максимальное количество добавок на 100 мас.ч. дисперсного оксида алюминия в получаемом связующем, а также в пересчете на всю шихту (корунд+связующее).

При получении дисперсного оксида алюминия по варианту 1 максимальная энергия, вводимая мелющими телами в материал, составляет 4500 Дж/г; более длительная мехобработка нецелесообразна по экономическим соображениям, а уменьшение вводимой энергии меньше 750 Дж/г не дает нужного измельчения.

Добавки (в виде насыщенных растворов) оксихлорида циркония до 16,0 мас.ч или какой-либо хорошо растворимой соли алюминия в пересчете на Al2O3 до 4,0 мас.ч. на 100 мас.ч. дисперсного оксида алюминия постепенно увеличивают прочность изделия, увеличение количества добавок выше этих значений приводит к повышению технологической влажности шихты (соли имеют ограниченную растворимость), что усложняет технологию процесса (требуется предварительная сушка до нужной влажности).

При получении дисперсного оксида алюминия по варианту 2 максимальная энергия, вводимая мелющими телами в материал, составляет 1500 Дж/г; более длительная мехобработка приводит к налипанию материала на стенки барабана, а уменьшение вводимой энергии меньше 600 Дж/г не дает нужного измельчения.

Добавки (в виде твердых солей) оксихлорида циркония до 11,0 мас.ч. или какой-либо хорошо растворимой соли алюминия в пересчете на Al2O3 до 2,0 мас. ч. на 100 мас.ч. дисперсного оксида алюминия постепенно увеличивают прочность изделия, увеличение количества добавок выше этих значений приводит к увеличению влажности измельчаемого материала (соли содержат кристаллизационную воду) и налипанию материала на стенки барабана и шары.

По сравнению с прототипом заявляемое техническое решение, как видно из табл. 3, содержит значительно меньше цирконийсодержащего компонента или не содержит его вообще и позволяет получить высокопрочные изделия при более низких температурах обжига. К тому же, введение добавок оксихлорида циркония или водорастворимых солей алюминия позволяет отказаться от стандартных временных связок. Высушенные при комнатной температуре изделия имеют достаточную прочность (30-50 МПа).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕПАРАТ, СОДЕРЖАЩИЙ ВОДОРАСТВОРИМЫЕ СОЛИ ТРИТЕРПЕНОВЫХ КИСЛОТ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2244426C1 |

| СПОСОБ АНАЛИЗА ВЯЖУЩЕГО МАТЕРИАЛА НА ОСНОВЕ АЛЬФА-ОКСИДА АЛЮМИНИЯ (ЭКСПРЕСС-МЕТОД) | 2011 |

|

RU2477452C1 |

| ДИСПЕРСНЫЙ ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ ДЛЯ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ ЗАВОДНЕНИЕМ | 2002 |

|

RU2211316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2187457C1 |

| КОРМОВАЯ МУКА ИЗ РИСОВОЙ ЛУЗГИ И ЗЕЛЕНОГО ЧАЯ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ И НЕПРОДУКТИВНЫХ ЖИВОТНЫХ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2438344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ЛИТИЙ-ВАНАДИЕВОГО ОКСИДА, LIVO | 2001 |

|

RU2194015C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКДИСТЕРОИДОВ | 2003 |

|

RU2230749C1 |

| ПРЕМИКС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2366268C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРАСТВОРИМОЙ ТАБЛЕТИРОВАННОЙ ФОРМЫ АЦЕТИЛСАЛИЦИЛОВОЙ КИСЛОТЫ | 2000 |

|

RU2170582C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ ДЛИТЕЛЬНОГО ДЕЙСТВИЯ | 1998 |

|

RU2137739C1 |

Изобретение относится к области получения огнеупорных строительных материалов на основе корунда, работающих в области температур до 1750oС, и может быть использовано при изготовлении огнеупоров, бетонов, штучных изделий, набивных и торкетмасс. Согласно первому варианту способа получения огнеупорной массы корунд смешивают со связующим, полученным смешением оксида алюминия, предварительно подвергнутого обработке в планетарных или виброцентробежных активаторах при вводимой мелющими телами в материал энергии 750-4500 Дж/г, полученный дисперсный оксид алюминия смешивают с насыщенным водным раствором оксихлорида циркония или насыщенным водным раствором соли алюминия при следующем соотношении компонентов связующего, мас.ч.: оксид алюминия 100; или оксихлорид циркония до 16,0; или водорастворимая соль алюминия (III) в пересчете на оксид алюминия до 4,0. В соответствии со вторым вариантом реализации способа корунд смешивают со связующим, полученным путем совместной обработки в планетарных или виброцентробежных активаторах смеси оксида алюминия с твердым оксихлоридом циркония или твердыми водорастворимыми солями алюминия при вводимой мелющими телами в материал энергии 600-1500 Дж/г при следующем соотношении компонентов связующего, мас.ч.: оксид алюминия 100; или оксихлорид циркония до 11,0; или водоастворимые соли алюминия (III) в пересчете на оксид алюминия - до 2,0. Способ позволяет уменьшить содержание цирконийсодержащего компонента или заменить его более дешевым сырьем, а также снизить температуры спекания без уменьшения прочности изделий. Готовые изделия с плотностью 3 г/см3 после отжига при температуре 1200oС и выдержки 4 ч имеют прочность на сжатие до 138 МПа. 2 с.з.п. ф-лы, 3 табл.

| Огнеупорная масса | 1979 |

|

SU823352A1 |

| Способ изготовления абразивно-керамических инструментов для правки шлифовальных кругов | 1951 |

|

SU105169A1 |

| Огнеупорная масса для футеровки тепловых агрегатов | 1975 |

|

SU540843A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2098387C1 |

| Способ изготовления пресс-формы для отражателя жидкокристаллического дисплея | 1986 |

|

SU1429085A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ПОЛИОРГАНОСИЛОКСАНОВ | 0 |

|

SU219474A1 |

Авторы

Даты

2003-10-20—Публикация

2002-06-04—Подача