Известны приспособления для запрессовки катодного узла в оболочку карандашных ламп, в которых для центровки катода относительно рабочего отверстия анода применяются подвижные оправки.

Предлагаемое приспособление отличается от известных тем, что имеет узел формовки катодного узла, выполненный в виде цанги, установленной на колесиках, и калибрующую дюзу для совмещения операции калибровки с запрессовкой. Такое выполнение приспособления позволяет снимать упругие напряжения, возникшие во время центровки и запрессовки катодного узла путем формовки узкой кольцевой области.

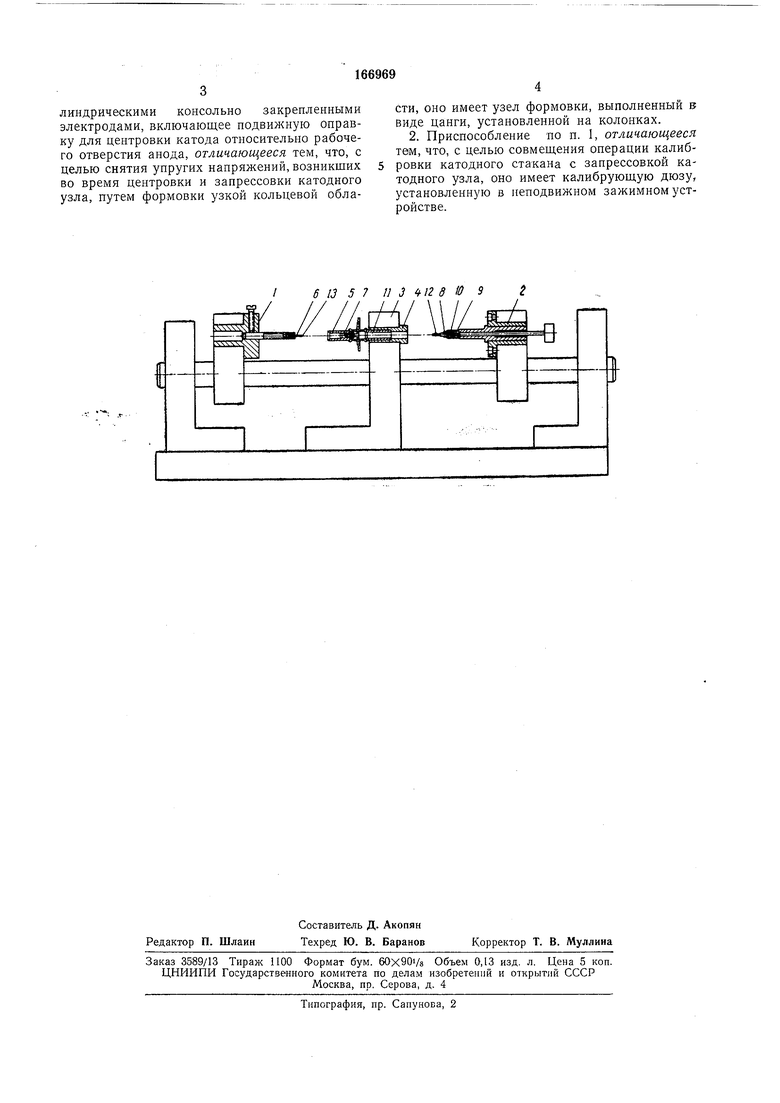

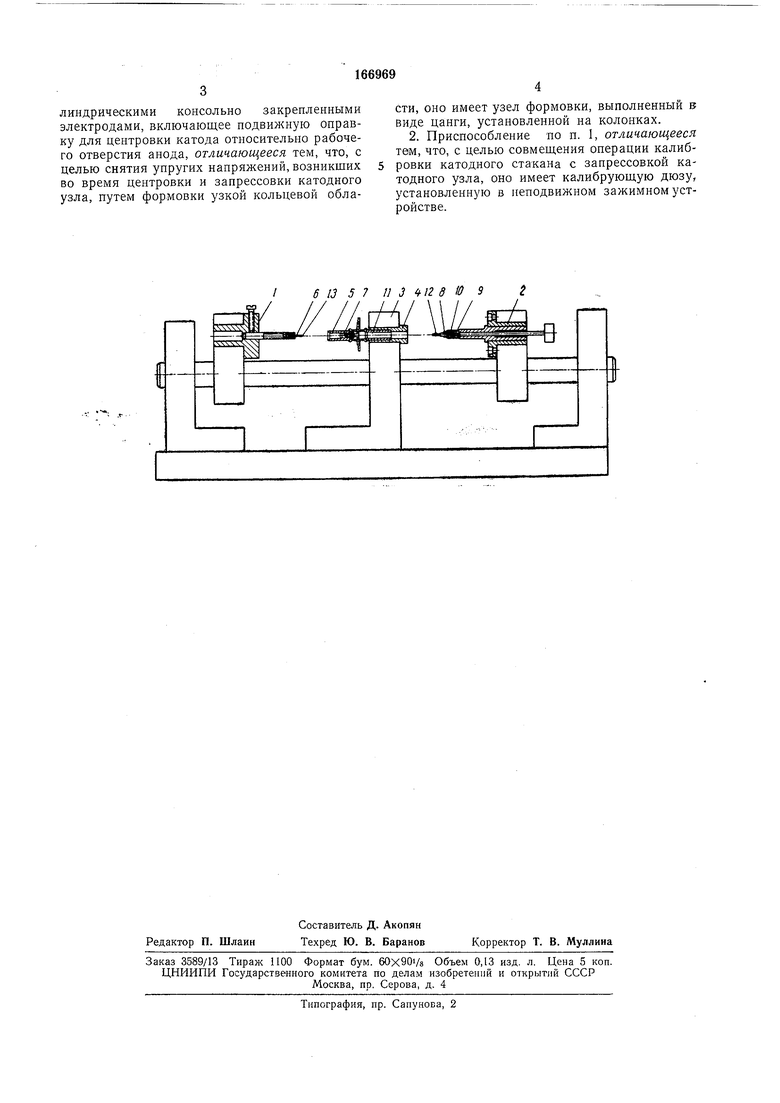

На чертеже изображено приспособление для запрессовки катодного узла в оболочку карандашных ламп (в разрезе).

Узел / центровки катода и узел 2 запрессовки и формовки катода подвижны и центрично смонтированы на колонках относительно неподвижного зажимного устройства 3, в котором закреплена дюза 4 для калибровки запрессовываемого катодного стакана.

Оболочку лампы 5 устанавливают в зажимное устройство 3. Перемещая на колонках узел / центровки катода, устанавливают оправку 6 центровки катода в рабочее отверстие анода 7.

Катодный узел 8 устанавливают на оправку 9 формовки катода узла 2 запрессовки и формовки катода. При перемещении на колонках узла 2 запрессовки и формовки катода катодный стакан 10 запрессовывают в цилиндр // оболочки лампы 5. При этом происходит одновременная центровка катода 12 относительно рабочего отверстия анода 7 оправкой 6 центровки катода и калибровка запрессовыБаемого катодного стакана JO в калибровочной дюзе 4.

Перемещением вдоль оси до упора оправки 9 формовки катода, смонтированной подвижно в узле 2 запрессовки и формовки катода,

формуют узкую кольцевую область катода 12 до возникновения пластической деформации. Оправка формовки катода конусная, цанговой конструкции. Перемещаясь вдоль оси, оправка входит внутрь полости катода. Встречая на своем пути конус 13 оправки 6 центровки катода цанга увеличивается в диаметре. При этом острая наружная кромка цанговой оправки формует катод, снимая с него упругие напряжения. При обратном движении

вдоль оси наружный диаметр цанговой оправки уменьшается, в результате чего она свободно выходит из катода.

линдрическими консольно закрепленными электродами, включающее подвижную оправку для центровки катода относительно рабочего отверстия анода, отличающееся тем, что, с целью снятия упругих напряжений, возникших во время центровки и запрессовки катодного узла, цутем формовки узкой кольцевой области, оно имеет узел формовки, выполненный в виде цанги, установленной на колонках.

2. Приспособление по п. 1, отличающееся тем, что, с целью совмещения операции калибровки катодного стакана с запрессовкой катодного узла, оно имеет калибрующую дюзу, установленную в неподвижном зажимном устройстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки шунтирующей перемычки на электроды миниатюрной бесцокольной лампы накаливания | 1984 |

|

SU1259368A1 |

| Устройство для деформирования трубных заготовок | 1990 |

|

SU1791050A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| Устройство для обжатия муфты | 1988 |

|

SU1516194A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЛУЧЕВОГО СВЧ ПРИБОРА О-ТИПА | 1988 |

|

RU2249274C2 |

| Устройство для изготовления хроматографических колонок | 1980 |

|

SU947757A1 |

| Способ изготовления катодно-сеточного узла электронной лампы | 1981 |

|

SU1075325A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1987 |

|

SU1454637A1 |

| Установка для запрессовки и закатки баллистического наконечника на снаряде | 2017 |

|

RU2667991C1 |

Даты

1964-01-01—Публикация