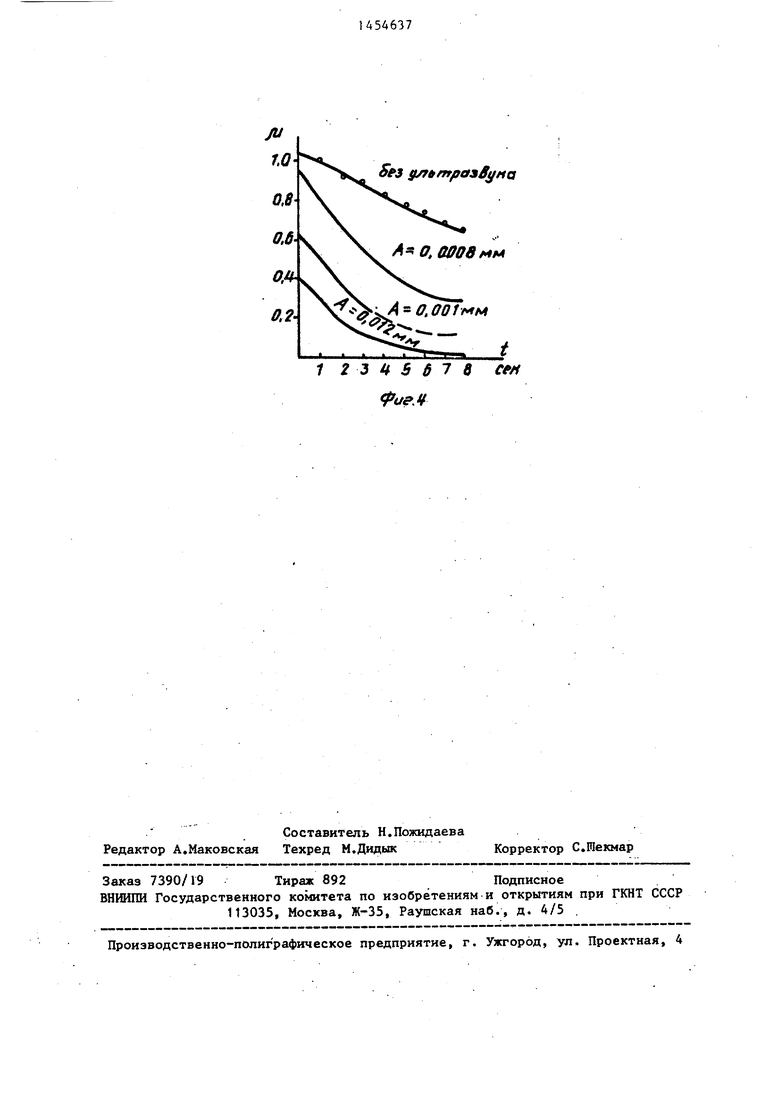

взаимно перпендикулярных направлениях ю ремещение нажимного узла 1 и воздей- сопрягаемых деталей в процессе за- ствие вала на втулку статическим уси- прессовки.лием« Момент контакта собираемых деНа фиг. 1 изображена конструкция . талей определяется сенсорным устрой- рписываемого устройства; на фиг, 2 - ством захватного органа, которое вклю- взаимодействие кольца с валом при од- 15 чает источник ультразвуковых колеба- .новременном воздействии двух взаимно ний (не показан), перпендикулярных ультразвуковых колебаний; на фиг. 3 - диаграммы воздействия ортогональных ультразвуковых колебаний; на фиг, 4 - зависимость 20 коэффициента трения при прессовании от амплитуды УЗК на торце вала.

Устройство содержит нажимной узел I, включающий в себя механизм смены захватного органа. На нажимном узле 25 имеется конический выступ 2, обращен- ньй в сторону захватного органа. Корпус 3 последнего связан с нажимным узлом при помощи упругих элементов пружин 4. В корпусе 3 закреплен преоб-30 диаметр на величину иD А„ .

.„ К поп

разователь 5 ультразвуковых колеба- Внутренний ди 1метр кольца становит- ний, а на торце преобразователя смонтирован концентратор 6, вьшолненный в виде втулки с коническим и цилиндМагНитострикционные преобразователи 5 и 13 возбуждают ультразвуковые колебания.К валу 20 колебания подаются в продольном относительно оси сборки направлении и образуют ка его поверхности стоячую волну. На втулку 9 ультразвуковые колебания воздействуют в плоскости, перпендикулярной оси запрессовки.

Воздействие на втулку ультразвуко- вьнчш (поперечными, диаметральными) колебаниями с амплитудой А в первый полуперирд увеличивает ее внутренний

ся равным

Dк I „JйDк I „ A„,,.

Ном

рическим участками на внутренней по- s В это же время стоячая волна ультразву- верхности. В полости концентратора , ковых колебаний на границе пучности размещена цанга 7. Захваты 8 выполнены в виде двуплечих рычагов и закреп лены шарнирно на корпусе 3 с возможностью взаимодействия одними концами 40

поверхности вала формирует его диаметр по размеру

с коническим выступом 2, а другими - с цангой 7.

Приспособление для установки и зажима втулки 9 выполнено в виде смонтированного на основании 10 дополни- j тельного корпуса 11, в котором установлены дополнительные концентратор 12 ультразвуковых колебаний, преобразователь 13, а также цанга 14, в которую через демпфирующую прокладку еп 15 устанавливается собираемая втулка 9. Концентратор 12 сопряжен со стаканом 16 через демпфирующую прокладку 17. зажатия втулки на стакане 16 при помощи резьбового соединения закреплена упорная втулка 18, а сам стакан снабжен тягой 19, которая соединена с электрЬмагнитным приводом. Обмотки основного 5 и ДОПОЛНИ

Dp,D,, +uD.D.. +А, о «иоч 6 вц,„ I

где А

1учн

DV

55

приращение значения диаметра вала на участке пучности,;,

образованной стоячей волной с амплитудой АП,|Щ, а Dgj номинальное значение внутреннего диаметра втулки, обеспечивающее требуемое соединение (с натягом); номинальное значение диамет-г ра вала, соответствующее требуемому соединению с втулкой.

В данном случае при требуемых размерах запрессованных деталей (вал - втулка) Dg «:Бц амплитуды ультразвуковых колебаний подобраны так, чтобы образовался зазор в соединении при запрессовке втулки на величину

иом

МОМ

талей определяется сенсорным устрой- ством захватного органа, которое вклю чает источник ультразвуковых колеба- ний (не показан),

диаметр на величину иD А„ .

МагНитострикционные преобразователи 5 и 13 возбуждают ультразвуковые колебания.К валу 20 колебания подаются в продольном относительно оси сборки направлении и образуют ка его поверхности стоячую волну. На втулку 9 ультразвуковые колебания воздействуют в плоскости, перпендикулярной оси запрессовки.

Воздействие на втулку ультразвуко- вьнчш (поперечными, диаметральными) колебаниями с амплитудой А в первый полуперирд увеличивает ее внутренний

Внутренний ди 1метр к

ся равным

Dк I „JйDк I „ A„,,.

Ном

В это же время стоячая волна ультразву- ковых колебаний на границе пучности

поверхности вала формирует его диаметр по размеру

это же время стоячая волна ультразву- овых колебаний на границе пучности

Dp,D,, +uD.D.. +А, о «иоч 6 вц,„ I

де А

1учн

DV

приращение значения диаметра вала на участке пучности,;,

образованной стоячей волной с амплитудой АП,|Щ, а Dgj номинальное значение внутреннего диаметра втулки, обеспечивающее требуемое соединение (с натягом); номинальное значение диамет-г ра вала, соответствующее требуемому соединению с втулкой.

иом

МОМ

j еп

55

В данном случае при требуемых размерах запрессованных деталей (вал - втулка) Dg «:Бц амплитуды ультразвуковых колебаний подобраны так, чтобы образовался зазор в соединении при запрессовке втулки на величину

:f j) D )+(A -A ) П

-. UOM HO« O T

1

При этом силы трения практически отсутствуют и происходит соединение с зазором под действием малой величины статического усилия Р (фиг. З)

Р ; Р

где

РС.РСГтребуемое статическое усилие с воздействием ультразвуковых колебаний (УЗК); необходимое усилие без воздействия УЗ К. Во второй полупериод втулка сжимается и диаметр ее уменьшается на величину ,Qn, а поверхность вала в эту полуволну растягивается, образуя впадину на его поверхности и выделяя следы воздействия ультразвуко- вых колебаний.

В этот полупериод обеспечивается: соединение (запрессовка) втулки с валом с натягом, но с меньшим значением сил трения:

Гтр,р,

где - силы трения при воздействии продольных ультразвуковых колебаний; FTP - силы трения при запрессовке втулки с натягом без воздействия ультразвуковых колебаний.

В итоге в каждьй момент запрессовки при воздействии УЗК требуемое уси лие меньше, чем без такого воздействия, что приводит к снижению энергозатрат.

Вследствие динамического контакта сопрягаемых поверхностей в период действия как поперечных, так и продольных УЗК, обеспечивается необходимый проворот запрессовываемой втулки из-за возможного отклонения форм поверхностей кольца или вала или несоосности, тем самым осуществляется автоматический поиск действительной оси симметрии (соединения) и наиболее точное соединение вала со втулкой.

Причем в процессе динамического контактирования выделяются фазовые траектории скольжения создаваемые воздействием ультразвуковых колебаний во взаимно перпендикулярных пЛос костях согласно фиг. 3.

В результате этого уменьшается время на поиск направляющих на соеди

1454637

нение и интенсифицируется процесс запрессовки втулки на вал в целом,

0

5

0

25

30

40

gg

45

50

Известно также, что при ультразву-- ковой обработке поверхностей деталей снижаются пластические деформации, упрочняется их поверхностный слой и уменьшаются силы трения, как показано (фиг. 4). Формула изобретения

Устройство для сборки запрессовкой деталей типа вал - втулка, со- держащее основание, нажимной узел, источник питания, преобразователь уль- тразбуковых колебаний, захватный орган для вала, выполненный в виде корпуса и зажимов в виде двуплечих рычагов, шарнирно закрепленных на последнем, и соединенный с нажимным узлом при помопш упругого элемента, а также приспособление для установки запрессовываемых втулок, смонтированное на основании, о тлич ающее- с я тем, что, с целью повышения качества и производительности, а также снижения энергозатрат, оно снабжено концентратором ультразвуковых колебаний, выполненным в виде втулки с коническим и цилиндрическим участками на внутренней поверхности и радиальными прорезями, жестко закрепленной на корпусе захватного органа, и цангой, установленной с возможностью взаимодействия своей наружной поверх- ностью с коническим участком концентратора, нажимной узел вьтолнен с коническим выступом, обращенным в сторону захватно.го органа, преобразователь ультразвуковых колебаний смонтирован на торце концентратора, зажимы установлены в радиальных прорезях последнего с возможностью взаимодействия одними концами с цангой, другими - с выступами нажимного узла, а приспособление для установки собираемых втулок выполнено в виде допол- . нительного корпуса, дополнительных преобразователя, концентратора и цанги, соединенных между собой и с дополнительным корпусом аналогично основным, демпфирующей прокладки, установленной внутри дополнительной цанги, а также упорной втулки и стакана, соединенных между собой при помощи, резьбы, при этом обмотки основного и дополнительного преобразователей подключены к источнику питания встречНо.

/г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки соединений | 1988 |

|

SU1689009A1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1764921A1 |

| Способ соединения деталей вал-втулка | 1986 |

|

SU1344566A1 |

| Устройство для ультразвуковой пайки труб | 1985 |

|

SU1311881A1 |

| Устройство для сборки деталей типа вал-втулка | 1984 |

|

SU1177112A1 |

| УЛЬТРАЗВУКОВОЙ ДЕСТРУКТОР-АСПИРАТОР | 2003 |

|

RU2254076C2 |

| Устройство для ультразвуковой обработки материалов | 1990 |

|

SU1773500A1 |

| ВИБРОЭКСТРАКТОР ДЛЯ РЕЗЬБОВЫХ ФРАГМЕНТОВ ТРАНСПЕДИКУЛЯРНЫХ ШУРУПОВ С КРУТИЛЬНЫМИ КОЛЕБАНИЯМИ ЗАХВАТНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2626133C2 |

| Устройство для волочения металла через две волоки с воздействием ультразвуковыми колебаниями | 1981 |

|

SU1014621A1 |

| Способ сборки деталей с натягом | 1983 |

|

SU1199557A1 |

Изобретение относится к механосборочному производству, к устройствам для сборки запрессовкой. Цель изобретения - повышение качества и производительности, а также снижение энергозатрат путем синхронной деформации сопрягаемых деталей во взаимно перпендикулярньк направлениях. Вал 20, зажатый в цанге 7 перемещается к зажатой в цанге 14 втулке 9. В момент контакта собираемых деталей включается источник ультразвуковых колебаний. К валу 20 эти колебания подаются в продольном относительно оси сборки направлении, а к втулке 9 - в плоскости, перпендикулярной упомянутой, оси. Запрессовка происходит при воздействии ультразвуковых колебаний. 4 ил.

Ино/гьцо

- Х1к

г/л7/7

хг

АКв

AfiytlH

2

Фие.2

г

27

f

t

риё.Ъ

12:5ii567S CM ffue,4

Sf3 д/ ьтразВуна

| Устройство для сборки деталей типа вал-втулка | 1984 |

|

SU1177112A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-01-30—Публикация

1987-07-13—Подача