Изобретение относится к изготовлению оптических изделий из полимерных материалов, а именно, к технологии изготовления полимерных компенсирующих элементов.

Цель изобретения - упрощение способа изготовления и снижение энергозатрат, а также повышение производительности способа изготовления за счет обеспечения одновременного изготовления двух компенсирующих элементов.

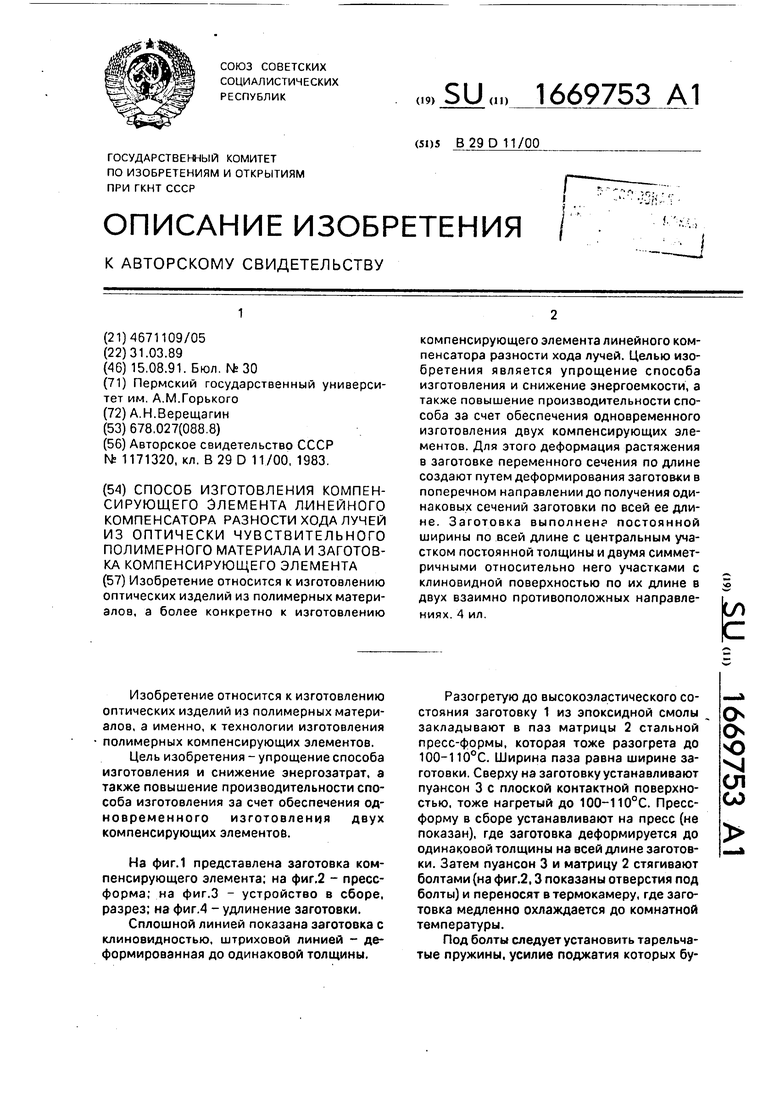

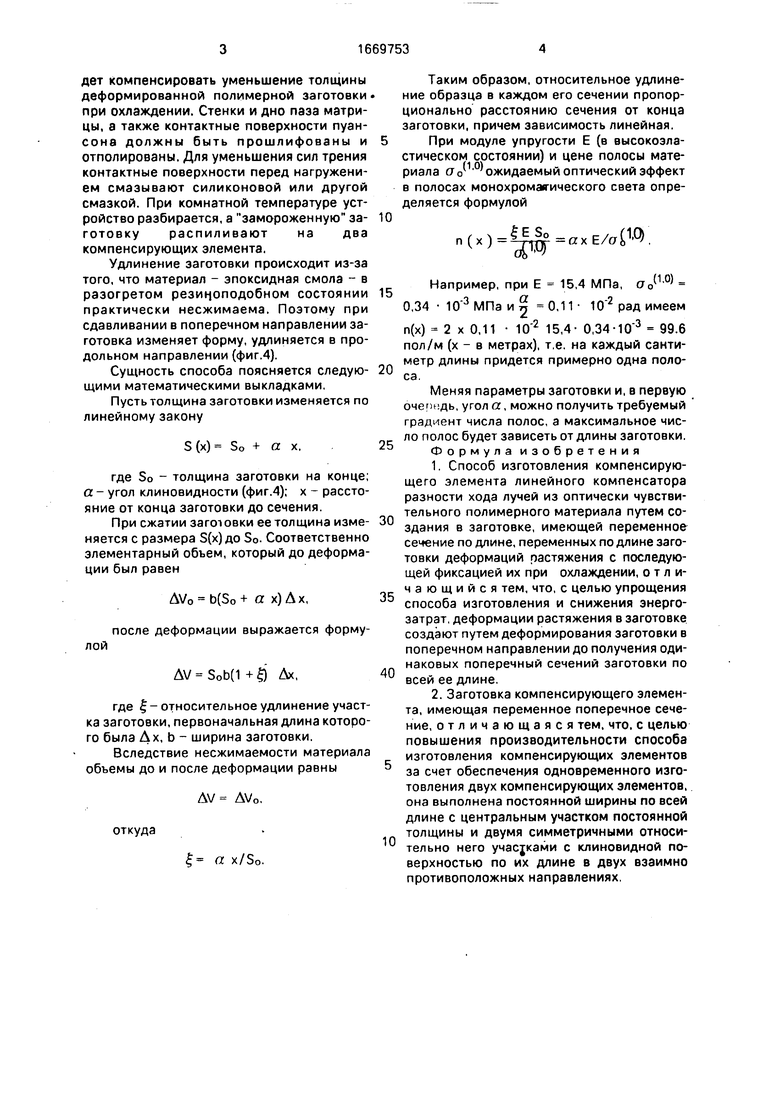

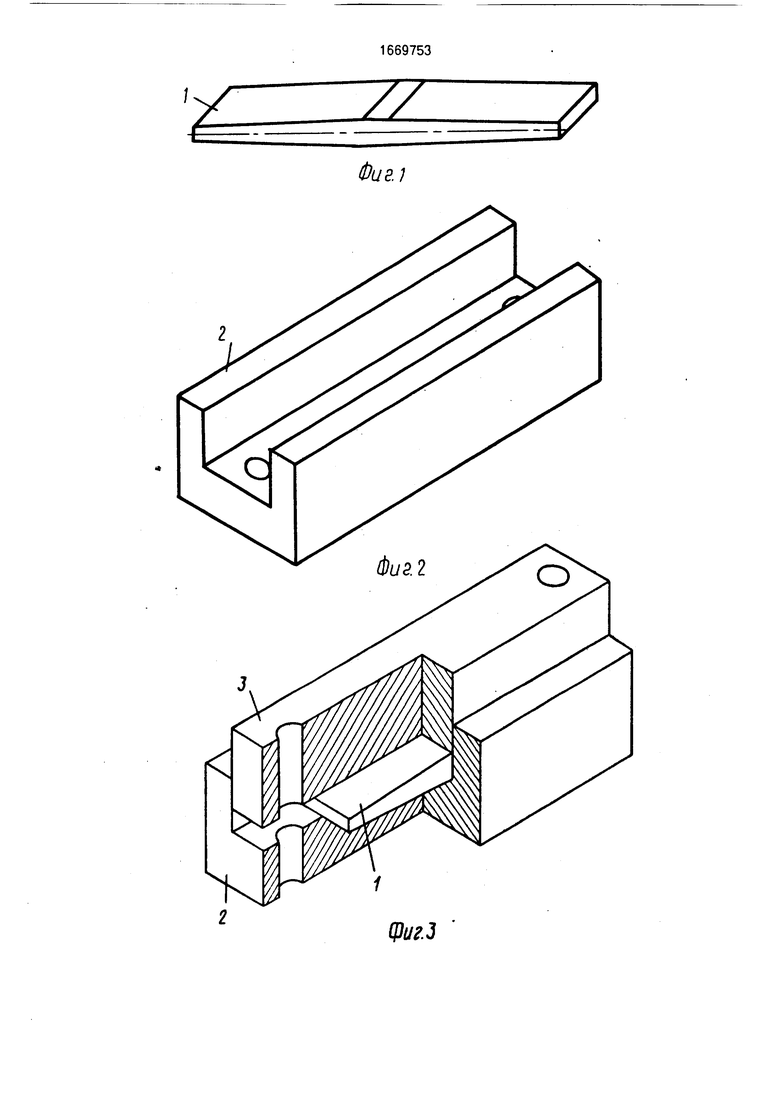

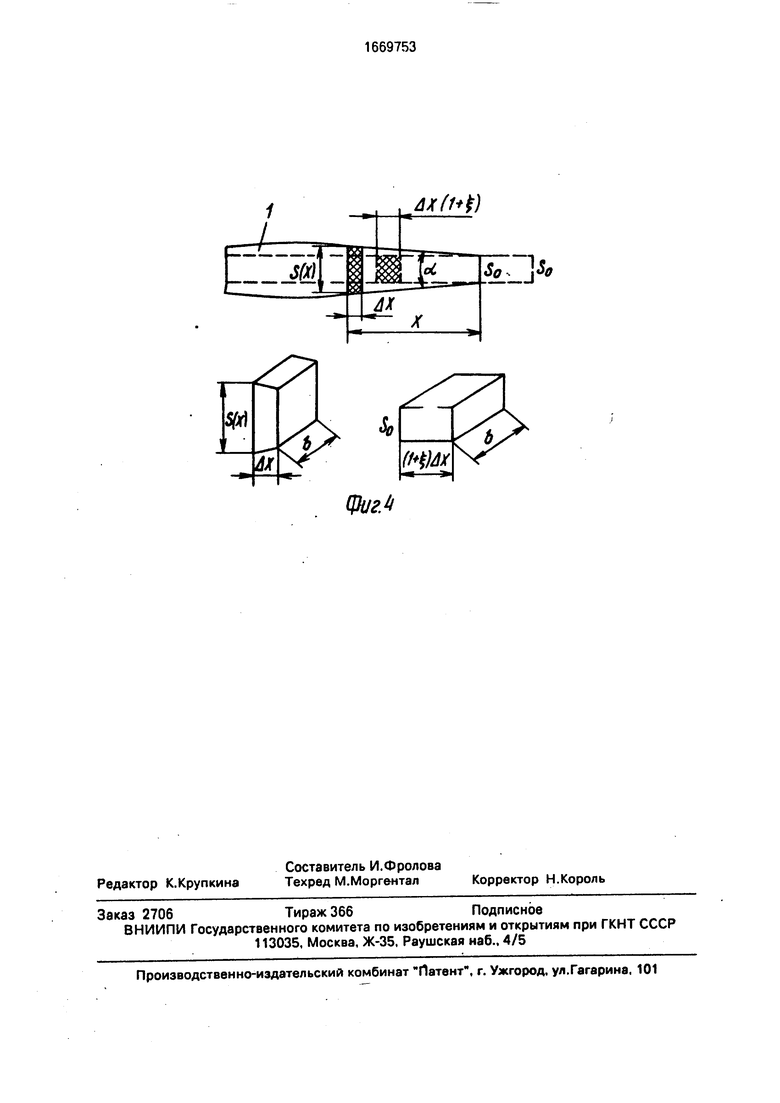

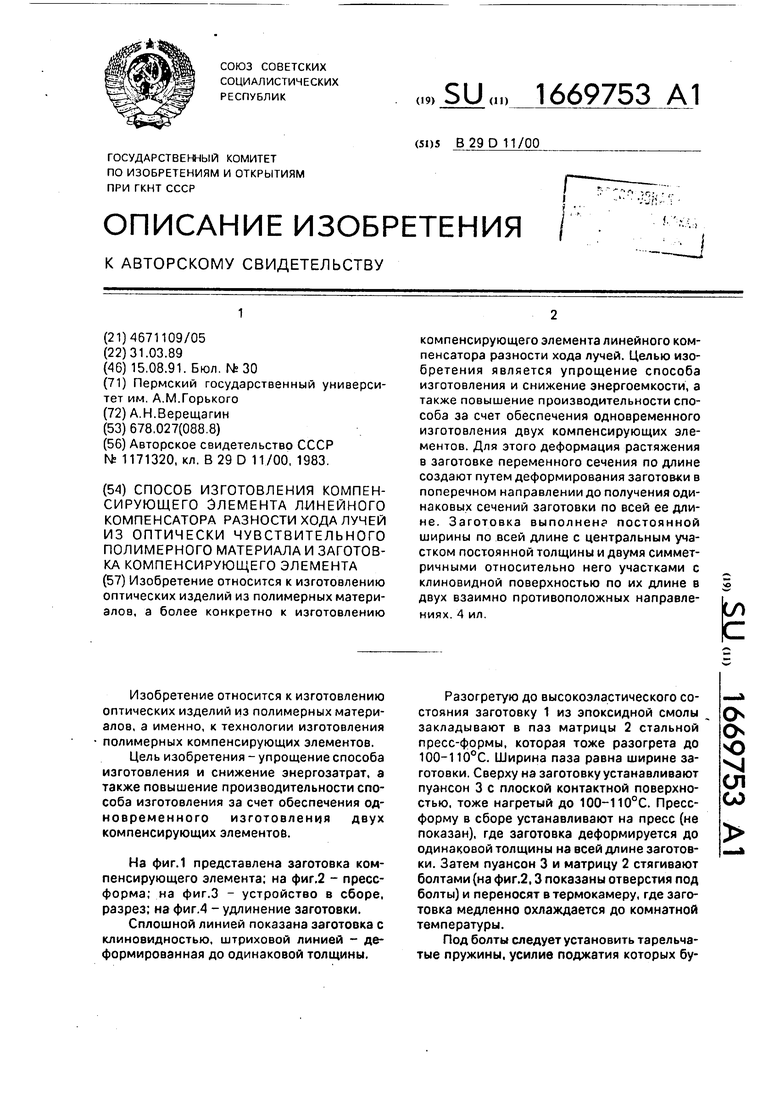

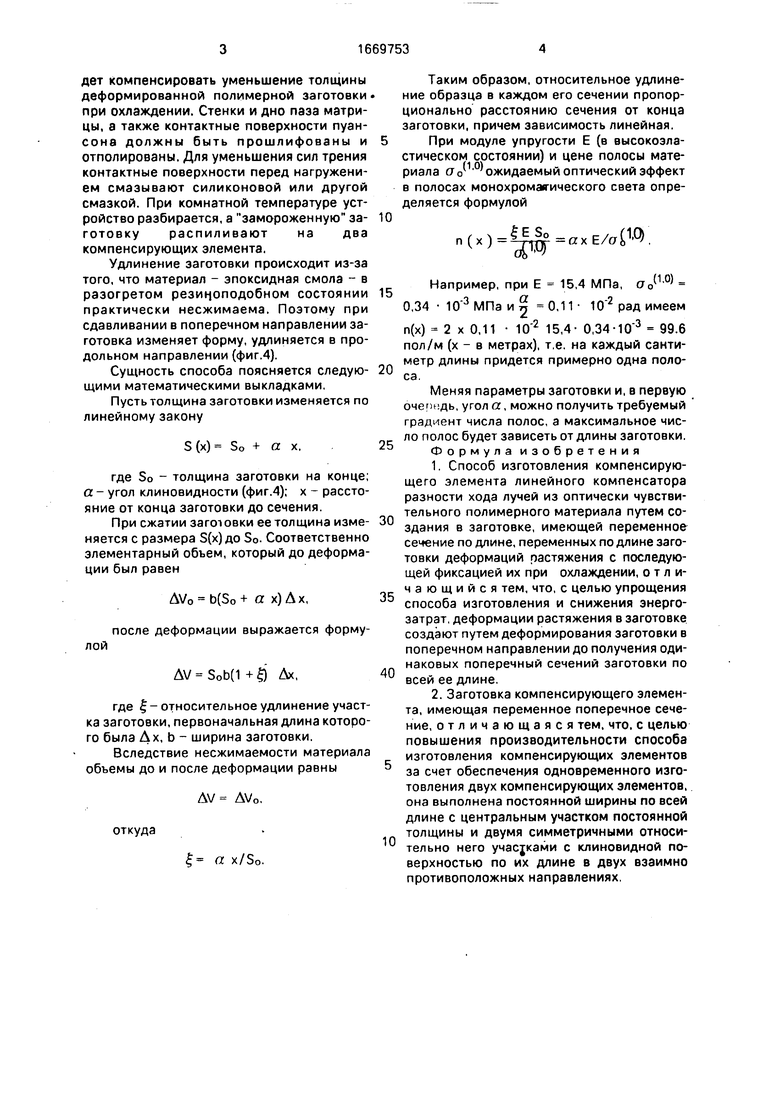

На фиг.1 представлена заготовка компенсирующего элемента; на фиг.2 - пресс- форма; на фиг.З - устройство в сборе, разрез; на фиг.4 - удлинение заготовки.

Сплошной линией показана заготовка с клиновидностью, штриховой линией - деформированная до одинаковой толщины.

Разогретую до высокоэластического состояния заготовку 1 из эпоксидной смолы закладывают в паз матрицы 2 стальной пресс-формы, которая тоже разогрета до 100-110°С. Ширина паза равна ширине заготовки. Сверху на заготовку устанавливают пуансон 3 с плоской контактной поверхностью, тоже нагретый до 100-110°С. Пресс- форму в сборе устанавливают на пресс (не показан), где заготовка деформируется до одинаковой толщины на всей длине заготовки. Затем пуансон 3 и матрицу 2 стягивают болтами (на фиг.2,3 показаны отверстия под болты) и переносят в термокамеру, где заготовка медленно охлаждается до комнатной температуры.

Под болты следует установить тарельчатые пружины, усилие поджатия которых бу( О О

VJ

СЛ СО

дет компенсировать уменьшение толщины деформированной полимерной заготовки при охлаждении. Стенки и дно паза матрицы, а также контактные поверхности пуансона должны быть прошлифованы и отполированы. Для уменьшения сил трения контактные поверхности перед нагружени- ем смазывают силиконовой или другой смазкой. При комнатной температуре устройство разбирается, а замороженную заготовку распиливают на два компенсирующих элемента.

Удлинение заготовки происходит из-за того, что материал - эпоксидная смола - в разогретом резицоподобном состоянии практически несжимаема. Поэтому при сдавливании в поперечном направлении заготовка изменяет форму, удлиняется в продольном направлении (фиг.4).

Сущность способа поясняется следующими математическими выкладками.

Пусть толщина заготовки изменяется по линейному закону

S (х) So + а х,

где So - толщина заготовки на конце; а - угол клиновидности (фиг.4); х - расстояние от конца заготовки до сечения.

При сжатии заготовки ее толщина изменяется с размера S(x) до S0. Соответственно элементарный объем, который до деформации был равен

AV0 b(S0+ а х) Дх,

после деформации выражается формулой

AV S0b(1 +|) Дх,

где Ј - относительное удлинение участка заготовки, первоначальная длина которого была Дх, b - ширина заготовки.

Вследствие несжимаемости материала объемы до и после деформации равны

AV ДУС

откуда

Ј a x/So.

Таким образом, относительное удлинение образца в каждом его сечении пропорционально расстоянию сечения от конца заготовки, причем зависимость линейная.

При модуле упругости Е (в высокоэластическом состоянии) и цене полосы материала а сг ожидаемый оптический эффект в полосах монохроматического света определяется формулой

n(x)ЈjLb axE/crЈ1Q. oblfj)

5

0

5

0

5

0

0

Например, при Е 15,4 МПа, 0,34 103 МПа и 0,11 рад имеем

п(х) - 2 х 0,11 15,4- 0, 99.6 пол/м (х - в метрах), т.е. на каждый сантиметр длины придется примерно одна полоса.

Меняя параметры заготовки и, в первую очегп;дь, угол а, можно получить требуемый градиент числа полос, а максимальное число полос будет зависеть от длины заготовки.

Формула изобретения

1.Способ изготовления компенсирующего элемента линейного компенсатора разности хода лучей из оптически чувствительного полимерного материала путем создания в заготовке, имеющей переменное сечение по длине, переменных по длине заготовки деформаций растяжения с последующей фиксацией их при охлаждении, отличающийся тем, что, с целью упрощения способа изготовления и снижения энергозатрат, деформации растяжения в заготовке создают путем деформирования заготовки в поперечном направлении до получения одинаковых поперечный сечений заготовки по всей ее длине.

2.Заготовка компенсирующего элемента, имеющая переменное поперечное сечение, отличающаяся тем, что, с целью повышения производительности способа изготовления компенсирующих элементов за счет обеспечения одновременного изготовления двух компенсирующих элементов, она выполнена постоянной ширины по всей длине с центральным участком постоянной толщины и двумя симметричными относительно него участками с клиновидной поверхностью по их длине в двух взаимно противоположных направлениях.

У

ZЈ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления компенсирующего элемента линейного компенсатора разности хода лучей | 1985 |

|

SU1305050A1 |

| Заготовка для изготовления компенсирующего элемента линейного компенсатора разности хода лучей | 1988 |

|

SU1680562A1 |

| Заготовка для изготовления компенсирующего элемента линейного компенсатора разности хода лучей | 1983 |

|

SU1171320A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ МАГНИЯ | 2014 |

|

RU2563077C1 |

| Способ изготовления труб из полимерной полосы и устройство для его осуществления | 1982 |

|

SU1177170A1 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2591294C1 |

| Устройство для испытания листовых материалов (варианты) | 2015 |

|

RU2677839C2 |

| Устройство для испытания листовых материалов | 2016 |

|

RU2631230C1 |

| Заготовка для изготовления компенсирующего элемента компенсатора разности хода лучей | 1987 |

|

SU1473968A1 |

| Заготовка для изготовления компенсирующего элемента линейного компенсатора разности хода лучей | 1985 |

|

SU1321608A1 |

Изобретение относится к изготовлению оптических изделий из полимерных материалов, а более конкретно к изготовлению компенсирующего элемента линейного компенсатора разности хода лучей. Целью изобретения является упрощение способа изготовления и снижение энергоемкости, а также повышение производительности способа за счет обеспечения одновременного изготовления двух компенсирующих элементов. Для этого деформации растяжения в заготовке переменного сечения по длине создают путем деформирования заготовки в поперечном направлении до получения одинаковых сечений заготовки по всей ее длине. Заготовка выполнена постоянной ширины по всей длине с центральным участком постоянной толщины и двумя симметричными относительно него участками с клиновидной поверхностью по их длине в двух взаимно противоположных направлениях. 4 ил.

Фиг.}

фиг.З

AXd+t)

| Заготовка для изготовления компенсирующего элемента линейного компенсатора разности хода лучей | 1983 |

|

SU1171320A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-08-15—Публикация

1989-03-31—Подача