Изобретение относится к металлургии, а, именно к способам изготовления магниевой фольги.

Магниевая фольга является уникальной продукцией и может применяться в химических источниках тока, магниевых аккумуляторах и в диффузорах высококачественных динамиков (твиттеров). Для изготовления магниевой фольги толщиной от 0,02 до 0,05 мм холодной прокаткой используются тонкие листовые заготовки толщиной от 0,3 до 1,0 мм. Степень деформации материала до возникновения первой трещины (далее - деформируемость) при холодной прокатке листовой заготовки в сильной мере зависит от ее структуры и текстуры. В свою очередь структура и текстура листовой заготовки определяются способами ее изготовления.

Способ изготовления магниевой фольги состоит из двух этапов: изготовление тонкой листовой заготовки и последующей прокатки этой заготовки в фольгу. Традиционная технология изготовления тонкой листовой заготовки из магниевых сплавов осуществляется с использованием слитка, который обрабатывается методами горячей пластической деформации. Применение методов горячей деформации обусловлено низкой технологической пластичностью магния и его сплавов при комнатной температуре. Это объясняется гексагональным строением кристаллической решетки магния: при низких температурах обработки скольжение происходит только по одной плоскости базиса. При повышении температуры деформации (220-450°C) возникает скольжение по дополнительным плоскостям, в результате чего технологическая пластичность магния и его сплавов повышается [Магниевые сплавы. 4.2. Справочник. Технология производства и свойства отливок и деформированных полуфабрикатов. Под ред. И.И. Гурьева, М.В. Чухрова. М.: Металлургия, 1978. 296 с.]. Горячая пластическая деформация листовых заготовок магния и его сплавов характеризуется следующими недостатками: большими затратами энергии на нагрев заготовок, окислением поверхности полуфабрикатов, длительностью цикла изготовления, значительным количеством технологических и вспомогательных операций, отсутствием возможности получения мелкозернистой структуры и улучшенных свойств деформированных изделий.

Эффективное производство тонких магниевых листов возможно при использовании новых бесслитковых технологий изготовления полуфабрикатов, в которых быстрая кристаллизация расплава металла совмещается с процессом высокоскоростной деформации [патент РФ №2305021]. Такие процессы сокращают время технологического цикла, количество основных и вспомогательных операций, снижают затраты энергии и повышают выход годной продукции. Однако для применения бесслитковых технологий изготовления тонких магниевых листов необходимо использование дорогих установок, размещенных в специальных помещениях [патент РФ №2319576]. В этих помещениях необходимо создать подходящую окружающую среду для предотвращения окисления металла, а также обеспечить полное отсутствие влажности из-за возможного воспламенения и потенциальной опасности взрыва. С учетом этих обстоятельств процессы кристаллизации расплава металла в охлаждаемых валках осуществляют с использованием полной автоматизации технологического цикла. Эти процессы эффективны для изготовления тонких листов больших размеров и в значительных объемах. Применение заготовок, полученных этим методом, для изготовления магниевой фольги нецелесообразно из-за высокой стоимости оборудования и помещений, так как фольга будет очень дорогой.

Известен способ изготовления фольги из магниевых сплавов с использованием горячей прокатки и последующих процессов теплой и холодной прокатки [Магниевые сплавы. 4.2. Справочник. Технология производства и свойства отливок и деформированных полуфабрикатов. Под ред. И.И. Гурьева, М.В. Чухрова. М.: Металлургия, 1978. 296 с.].

Использование горячей прокатки не позволяет получить мелкозернистую структуру, а в результате холодной деформации происходит интенсивное упрочнение и образование острой базисной текстуры, из-за этих факторов листовая заготовка имеет низкую деформируемость и для изготовления тонкой фольги необходимо выполнять отжиги между проходами холодной прокатки уже после небольших степеней деформации 20-30%.

Известен способ изготовления фольги из магния и магниевых сплавов [Патент CN 101658859]. Способ осуществляют быстрой кристаллизацией расплава металла в охлаждаемых валках с последующей горячей прокаткой до получения листа толщиной 0,3 мм и холодной прокаткой этого листа для получения фольги

Листовая заготовка, полученная этим способом, имеет крупнозернистую структуру, образующуюся в результате горячей прокатки, и имеет ограниченную деформируемость, так как для получения из нее фольги толщиной 0,03 мм сначала выполняют холодную прокатку от 0,3 до 0,1 мм за три прохода, затем осуществляют отжиг, после чего проводят холодную прецизионную прокатку до 0,03 мм за 4 прохода. Таким образом, полученная этим способом листовая заготовка толщиной 0,3 мм имеет ограниченную деформируемость при холодной прокатке и требует выполнения отжига между операциями.

Наиболее близким к заявляемому изобретению является способ изготовления фольги из магния, легированного редкоземельными металлами [а.с. СССР №1509143], включающий нагрев сляба, прокатку на листовую заготовку, промежуточные отжиги, травление и холодную прокатку этой заготовки с общей суммарной степенью деформации 85,5%-97% до конечного размера с промежуточными отжигами после каждой суммарной степени деформации 60-95%

Заготовку изготавливают из двух магниевых сплавов. Сплав №1 имеет следующий состав: Се - 0,7%; Zr - 0,6%; Y - 0,05%, а сплав №2 содержит: Mn - 1,8%; Се - 0,35%. Полосу толщиной 1 мм из сплава №1 изготавливают из сляба толщиной 25 мм, который подвергается горячей прокатке со средним обжатием за проход 12-14%. Горячую прокатку выполняют со степенью деформации 96% за 23 прохода с использованием одного нагрева до 430°C в течение 3 часов и четырех подогревов при дальнейшей прокатке. Полосу толщиной 1 мм из сплава №2 изготавливают из сляба толщиной 5 мм, горячей прокаткой со степенью деформации 80% за 11 проходов с использованием одного нагрева до 430°C в течение 3 часов и двух подогревов при дальнейшей прокатке. Для получения фольги холодную прокатку полученной листовой заготовки проводят на стане типа Кварто с обжатиями 10-20% от толщины 1,0 мм до 0,22 мм за 9 проходов до получения суммарной деформации 78%, затем осуществляют отжиг с целью разупрочнения металла при температуре 260-450°C. В дальнейшем листовую заготовку подвергают травлению с целью удаления окисной пленки, после чего продолжают холодную прокатку от толщины 0,22 мм до 0,06 мм за 8 проходов до получения суммарной деформации 78%. Общая суммарная деформация при прокатке заготовки в фольгу толщиной 0,06 мм составляет 94%.

Полученные этим способом листовые заготовки из магниевых сплавов обладают довольно высокой деформируемостью благодаря легированию редкоземельными металлами. Степень деформации при холодной прокатке полученной листовой заготовки достигает 78%, после чего выполняется отжиг и травление и затем продолжают прокатку до толщины фольги 0,06 мм. Известно [Yi, S.; Bohlen, J.; Heinemann, F.; Letzig, D.: Mechanical anisotropy and deep drawing behaviour of AZ31 and ZE10 magnesium alloy sheets. In: Acta Materialia (2010) Elsevier, T. 58, №2, c. 592-605], что легирование магниевых сплавов редкоземельными элементами иттрием и церием повышает пластичность листов за счет получения мелкого зерна со средним размером 10-15 мкм после горячей прокатки и ослабления базисной текстуры при последующей холодной прокатке заготовки в фольгу.

Этот способ изготовления фольги из дорогих магниевых сплавов, легированных редкоземельными металлами, имеет ряд недостатков. При изготовлении листовой заготовки толщиной 1 мм из слябов толщиной 25 мм горячей прокаткой выполняют нагрев сляба до температуры 430°C в течение 3 часов и два подогрева до этой температуре при дальнейшей прокатке. Операции нагрева для горячей прокатки требуют больших затрат энергии. Процесс горячей прокатки характеризуется высокой трудоемкостью из-за большого количества проходов и сопровождается окислением поверхности полуфабрикатов. Кроме того, ввиду ограниченной деформируемости полученных листовых заготовок на стадии холодной прокатки тонкой фольги также требуются дополнительные операции промежуточного отжига и травления для устранения окисных пленок, после чего холодную прокатку продолжают до получения необходимой толщины фольги. Таким образом, изготовление фольги этим методом обладает низкой технологичностью, сопровождается высокими затратами из-за высокой стоимости сплавов, большого расхода энергии и высокой трудоемкости многооперационного технологического процесса.

В основу изобретения положена задача повышения технологичности способа за счет получения листовой заготовки из литой заготовки холодной деформацией без промежуточных отжигов и холодной прокачки полученной листовой заготовки с большими степенями деформации (95-99%) также без промежуточных отжигов.

Поставленная задача решается тем, что в способе изготовления фольги из магния, включающем получение листовой заготовки и последующую холодную прокатку этой листовой заготовки в фольгу до конечного размера, согласно изобретению получение листовой заготовки осуществляют холодным поперечным выдавливанием со степенью деформации 95-98%, а холодную прокатку листовой заготовки осуществляют с суммарным обжатием 95-99% до толщины 50-10 мкм.

Заготовки из слитка магния имеют низкий уровень механических свойств: предел прочности σв=80-110 МПа, удлинение δ=6-8%. При таком уровне механических свойств заготовок невозможно осуществить их осадку, прокатку и экструзию при комнатной температуре с большими степенями деформации из-за появления трещин. Следовательно, формоизменение материала необходимо выполнять в условиях воздействия высоких сжимающих напряжений, благодаря чему возможно проведение интенсивной холодной деформации магния без разрушения.

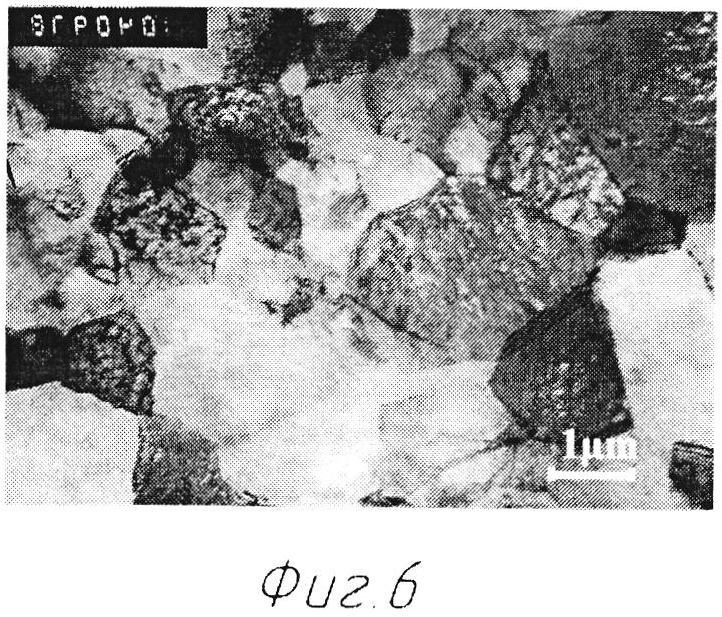

Деформирование литой заготовки методом поперечного холодного выдавливания осуществляется в условиях воздействия высоких сжимающих напряжений, что позволяет получить тонкую листовую заготовку за одну операцию при комнатной температуре со степенью деформации 95-98%. Известно, что магний технической чистоты рекристаллизуется при комнатной температуре [Эмли Е.Ф. «Основы технологии производства и обработки магниевых сплавов», М.: Металлургия, 1972. - 488 с.]. При поперечном холодном выдавливании наряду с дроблением литой структуры заготовки одновременно проходит процесс динамической рекристаллизации и в результате достигается получение мелкозернистой структуры у листовой заготовки. Заготовки, изготовленные из слитка магния марки Мг90 ГОСТ 804-93, имели столбчатую структуру с зернами вытянутой формы длиной до 30 мм и шириной до 5 мм, после поперечного холодного выдавливания со степенью деформации 96-98% листовая заготовка стала иметь микроструктуру с размером зерна 5-10 мкм.

Кроме того, в результате использования способа поперечного холодного выдавливания листовая заготовка (полоса) имеет текстуру, в которой угол между нормалью к плоскости базиса зерна и нормалью к плоскости заготовки составляет от 0° до 30°. Эта текстура создалась за счет возникновения сдвиговой деформации при поперечном выдавливании листовой заготовки в виде полосы. Такие особенности структуры и текстуры полосы обеспечивают ее высокую деформируемость при последующей холодной прокатке.

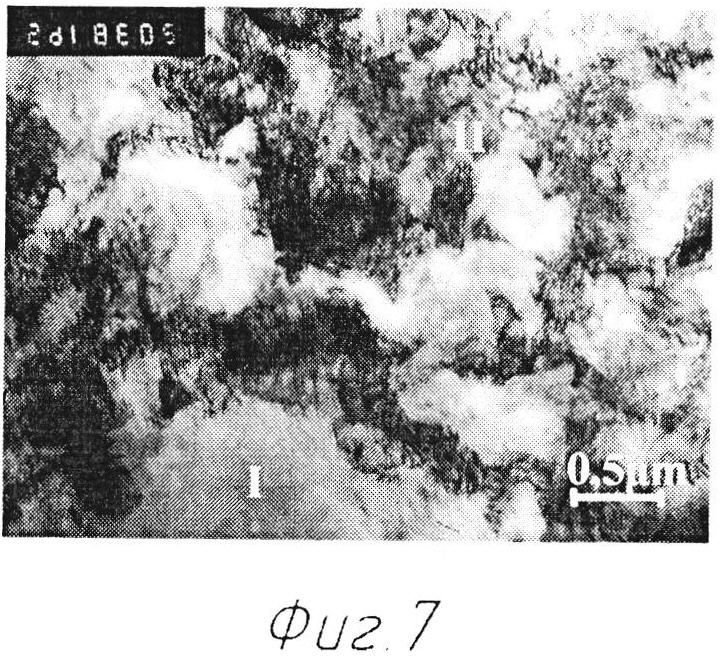

Листовую заготовку в виде полосы толщиной 1,0 мм, полученную холодным поперечным выдавливанием, разрезают на мерные заготовки, которые подвергают холодной прокатке. Так как магний рекристаллизуется при комнатной температуре, то благодаря этому при холодной прокатке листовой заготовки, имеющей мелкозернистую структуру, формируются новые зерна и ячеистая субструктура. В результате происходит дальнейшее измельчение структурных элементов и наблюдается более острая текстура базиса. Размер зерен в фольгах не превышал 5 мкм, а в ячеистой субструктуре наблюдались кристаллиты с большеугловыми разориентировками и размерами 0,2-0,7 мкм. Эти результаты указывают на постоянно действующие при прокатке магния обратимые механизмы деформации: динамической рекристаллизации и формирования субструкутры в новых зернах, которые обеспечивают измельчение структуры и способность к дальнейшей деформации.

На основании серии экспериментов по холодному выдавливанию из литых цилиндрических образцов магния марки Мг90 ГОСТ 804-93 тонких листовых заготовок было установлено, что эти заготовки имеют высокую деформируемость при холодной прокатке.

Таким образом, для формирования листовой заготовки с мелкозернистой структурой необходимо выполнить следующие условия:

1. Обеспечить выполнение интенсивного пластического формоизменения литой массивной заготовки за одну операцию при комнатной температуре со степенью деформации 95-98%.

2. Преобразование литой заготовки в тонкую листовую заготовку в виде полосы в очаге деформации должно сопровождаться истечением металла в направлении, перпендикулярном оси заготовки, по траекториям, имеющим различные величины радиусов кривизны в зависимости от толщины заготовки, следовательно, течение металла в очаге деформации должно осуществляется поперечным выдавливанием.

Выполнение этих условий обеспечивает получение листовой заготовки холодной деформацией без промежуточных отжигов и последующее получение фольги из этой заготовки холодной прокаткой с большими степенями деформации (95-99%) также без промежуточных отжигов.

Таким образом, технический результат заявляемого способа состоит в повышении технологичности изготовления и снижении стоимости конечного изделия.

Способ поясняется графическими материалами.

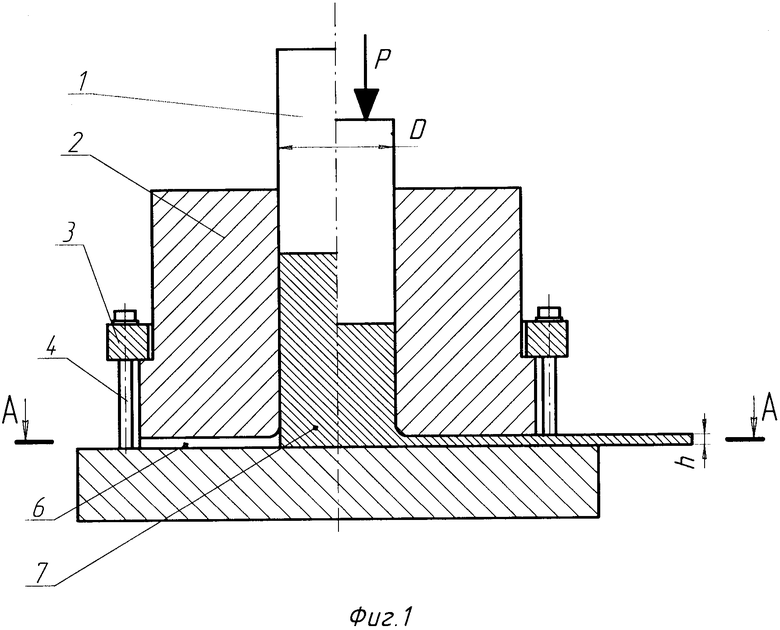

На фиг. 1 показана схема устройства для поперечного выдавливания тонкой листовой заготовки из массивной литой заготовки.

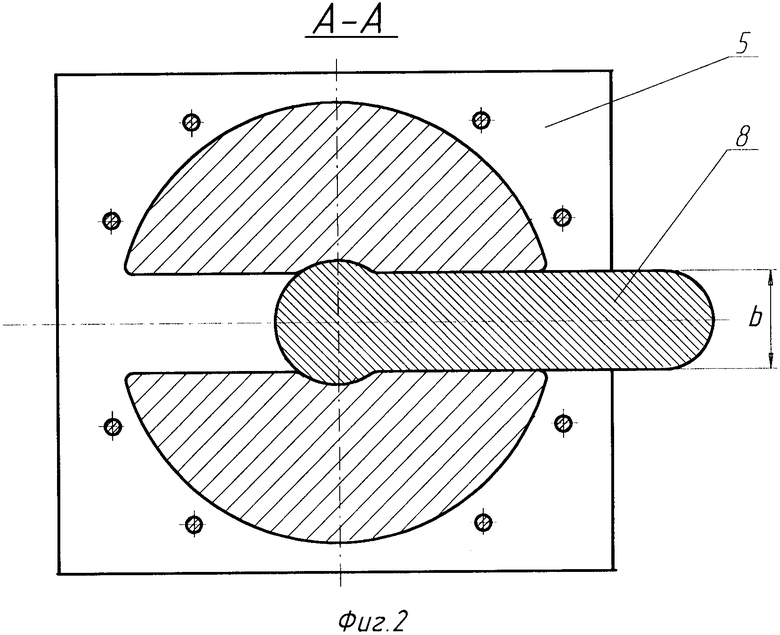

На фиг. 2 в разрезе «А-А» слева показана форма канала для выдавливания листовой заготовки, а справа - форма выдавленной листовой заготовки.

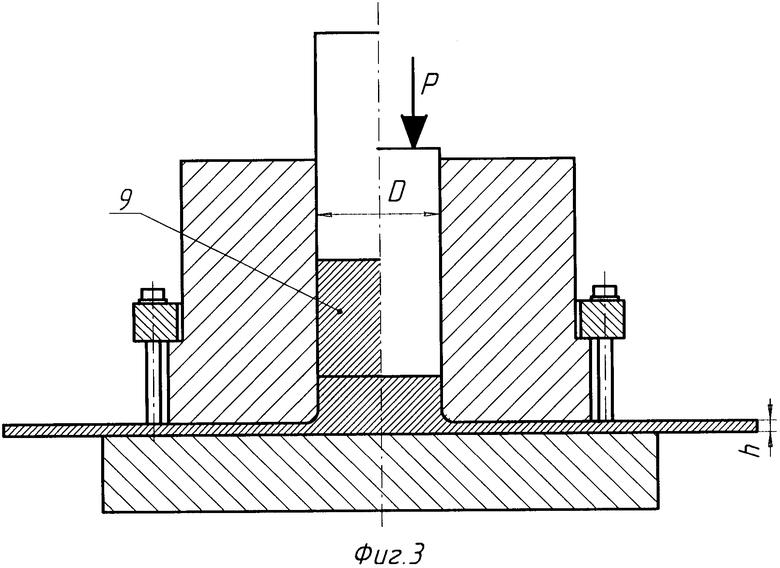

На фиг. 3 слева показано взаимное положение деталей устройства в момент установки новой заготовки в контейнер, а справа - в момент окончания ее деформирования.

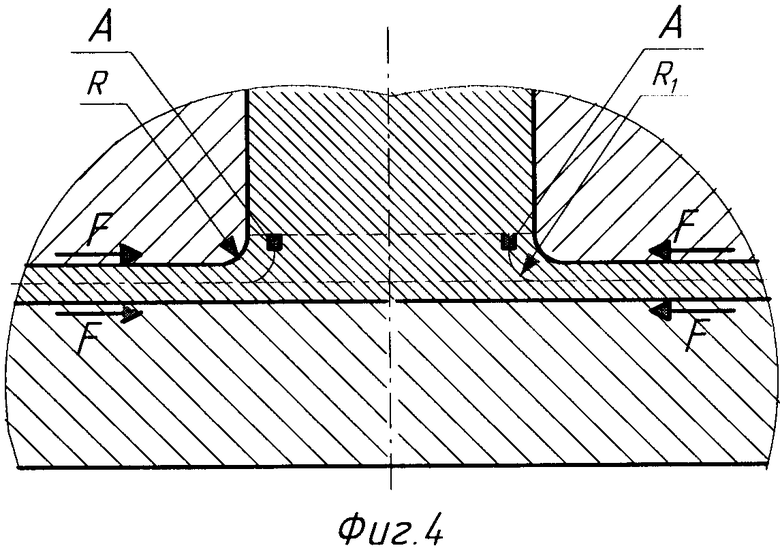

На фиг. 4 показана штрихпунктирной линией траектория течения микрообъемов металла, которые формируют средний слой листовой заготовки при поперечном выдавливании, и показаны силы трения F, действующие при движении слоев металла, близких к контактным поверхностям контейнера и нижней плиты.

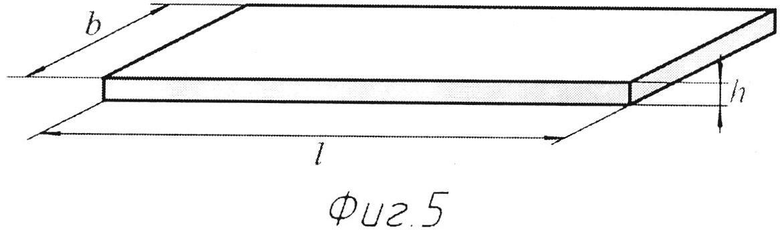

На фиг. 5 показаны форма и обозначения размеров листовой заготовки для прокатки магниевой фольги.

На фиг. 6 показана микроструктура участка поверхности листовой заготовки.

На фиг. 7 показана микроструктура участка поверхности магниевой фольги толщиной 120 мкм, которая получена после холодной прокатки листовой заготовки со степенью деформации ψ=88%.

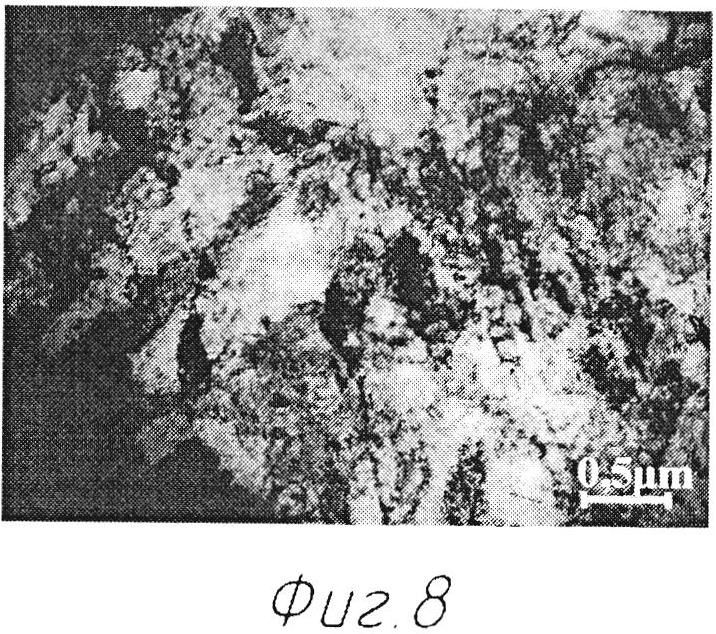

На фиг. 8 показана микроструктура участка поверхности магниевой фольги толщиной 10 мкм, которая получена после холодной прокатки листовой заготовки со степенью деформации ψ=99%.

Для осуществления заявляемого способа было создано устройство, схема которого показана на фиг. 1 и фиг. 2. Устройство состоит из следующих деталей: пуансона 1, контейнера 2, фланца 3, болтов 4 и нижней плиты 5. На выступающую поверхность контейнера 2 установлен фланец 3 и с помощью болтов 4 контейнер 2 скреплен с плитой 5. На нижней поверхности контейнера 2 выполнены два прямоугольных паза 6 шириной b и высотой h, которые пересекаются с каналом контейнера 2 диаметром D. Форма этих пазов 6 показана на фиг. 2. Верхние поверхности пазов 6 сопрягаются с каналом контейнера 2 с помощью радиусов, которые показаны на фиг. 1. Устройство устанавливается и закрепляется на столе пресса, а пуансон 1 скрепляется с ползуном пресса, на фиг. 1 и фиг. 2 конструктивные элементы соединения плиты 5 со столом и пуансона 1 с ползуном не показаны.

Способ осуществляют следующим образом: литая заготовка 7 диаметром D, покрытая смазкой по торцам и боковой поверхности, устанавливается с небольшим зазором (~0,2 мм) в канал контейнера 2, касаясь нижним торцом плиты 6. Затем пуансон 1 опускается до касания верхнего торца заготовки 7. Взаимное положение деталей устройства в этот момент показано на фиг. 1 слева. В дальнейшем пуансон 1 перемещается под действием усилия пресса Р и нижняя торцовая поверхность заготовки 7 при этом деформируется, а материал заготовки 7 вытекает двумя потоками в щелевые зазоры между нижним торцом контейнера 2 и плоской поверхностью плиты 5. В результате такого течения материала формируется листовая заготовка в виде полосы 8 толщиной h и шириной b, длина полосы зависит от объема исходной заготовки и степени деформации материала. Взаимное положение деталей устройства в промежуточный момент процесса деформации заготовки 7 и форма листовой заготовки в виде полосы 8 показаны на фиг. 1 и фиг. 2 справа. В дальнейшем пуансон 1 перемещает заготовку 7 в канале контейнера 2 до заданной конечной высоты, после чего пуансон 1 поднимают в верхнюю позицию и в канал контейнера 2 устанавливают вторую заготовку 9. Взаимное положение деталей устройства в момент установки новой заготовки 9 в контейнер 2 показано на фиг. 3 слева. Затем деформируют вторую заготовку 9 также до заданной конечной высоты, как показано на фиг. 3 справа. В результате первая заготовка 7 полностью деформируется, а полученная из нее полоса 8 удаляется из устройства и деформируется в полосу также часть материала второй заготовки 9, затем загружают третью заготовку, и цикл деформирования повторяют. В процессе формоизменения листовая заготовка в виде полосы вытекает в направлении, перпендикулярном приложенному усилию, поэтому подобные способы называются процессами поперечного выдавливания.

Поперечное выдавливание листовой заготовки из массивной литой заготовки имеет ряд особенностей. В начальный момент заготовка 7 опирается нижним торцом на плиту 5, как показано на фиг. 1 слева, затем под действием усилия Ρ на пуансон 1 часть нижнего участка заготовки 7 осаживается и возникает очаг пластической деформации. Верхняя граница очага деформации ограничена плоской поверхностью, проходящей через точки пересечения радиусов пазов 6 с цилиндрическим каналом контейнера 2, а нижняя граница - это плоскость плиты 5. Правая и левая границы очага деформации заканчиваются в точках пересечения плоскостей, проведенных через точки пересечения радиусов с верхними поверхностями пазов 6, перпендикулярно полосе 8. Выше верхней границы очага деформации заготовка 7 находится в жестком состоянии, а левее и правее боковых границ выдавленная полоса 8 также не подвержена пластическим деформациям. По мере перемещения заготовки 7 под действием усилия пресса форма и размеры очага деформации сохраняются, следовательно, наблюдаются признаки стационарного процесса деформации. Однако при перемещении заготовки 7 изменяется величина усилия Р, так как уменьшается поверхность трения заготовки 7 о стенки контейнера 2. Величина удельных давлений на пуансоне 1 и усилие холодного поперечного выдавливания заготовки диаметром D в полосу толщиной h и шириной b в наибольшей степени зависят от степени деформации материала ψ, прочности и структуры материала заготовки 7, а также типа смазки. Степень деформации при поперечном выдавливании полосы определяется по формуле:

где S0 - площадь поперечного сечения заготовки в мм2, S0=(π×D2)/4,

S1 - площадь поперечного сечения двух полос в мм2, S1=2×b×h.

В федеральном государственном бюджетном учреждении науки Ордена Трудового Красного Знамени Институте физики металлов Уральского отделения Российской академии наук было разработано и изготовлено устройство для поперечного выдавливания полос, конструкция которого описана выше. Литые заготовки для поперечного выдавливания полосы изготавливали в форме цилиндра из имеющего трапецеидальную форму слитка магния марки Мг90 ГОСТ 804-93. Сначала дисковой фрезой вырезали образцы в форме параллелепипедов с размерами 44×44×40 мм, из них вытачивали цилиндры диаметрами D=42 мм и высотой Н0=40 мм. Эти цилиндрические заготовки имели столбчатую структуру с зернами вытянутой формы длиной до 30 мм и шириной до 5 мм. Перед деформацией торцы и боковую поверхность заготовки покрывали смазкой на основе смеси воска и дисульфида молибдена и устанавливали с небольшим зазором ~0,2 мм в канал контейнера, затем выполняли их деформирование поперечным выдавливанием при комнатной температуре в полосы с размерами: b=40 мм, h=1 мм. Степень деформации материала заготовки составила ψ=96% при вытяжке R=17. Удельные давления на пуансоне при выдавливании составляли q=(1200-1300) МПа, а усилие выдавливания составило F=(1670-1800) кН.

Таким образом, заявляемый способ позволяет за одну операцию поперечного выдавливания при комнатной температуре изготовить из литой магниевой заготовки тонкую листовую заготовку, при этом величины удельных нагрузок на пуансоне составляют ~12 пределов прочности магния. В результате реализации предложенной схемы выдавливание осуществляется при очень высоком уровне сжимающих напряжений, что предотвращает образование пор и микротрещин, обеспечивая повышение пластических свойств листовой заготовки. Кроме того, вследствие одновременного прохождения процессов динамической рекристаллизации достигается получение мелкозернистой структуры со средним размером зерна 5-10 микрон.

Микроструктура участка поверхности листовой заготовки показана на фиг. 6.

На фиг. 4 показана штриховой линией верхняя граница очага деформации, ниже этой границы металл пластически деформируется. При формировании листовой заготовки в очаге деформации микрообъемы металла перемещаются по различным траекториям. Наиболее интенсивное течение металла происходит в зоне радиуса R сопрягаемого с пазом контейнера, в котором осуществляется формирование листовой заготовки. По траекториям, состоящим из радиуса R1 и линий, проходящих через середину толщины заготовки, которые размещены по всей ширине заготовки, перемещаются микрообъемы металла «А», создающие слой заготовки в середине ее толщины. Верхние и нижние слои металла заготовки прилегают к поверхностям паза контейнера и нижней плиты. Перемещение этих слоев металла затрудняется из-за интенсивного действия сил трения F, в результате чего срединный слой заготовки передвигается с большей скоростью и в ней возникают дополнительные сдвиговые деформации. Эти сдвиговые деформации распределяются по толщине заготовки с разной интенсивностью, они максимальны в срединном слое и убывают по мере приближения к поверхностям заготовки. Таким образом, по всей длине заготовки имеются накопленные сдвиговые деформации разной интенсивности, распределенные по ее толщине. Если отрезать мерную листовую заготовку, то она также будет иметь накопленные сдвиговые деформации разной интенсивности, распределенные по ее толщине. Наличие накопленных сдвиговых деформаций, распределенных по толщине листовой заготовки, приводит к развороту зерен, что является причиной ослабления базисной текстуры. В результате электронно-микроскопических исследований было установлено, что нормали к плоскости базиса некоторых зерен имеют углы с нормалью к плоскости заготовки в диапазоне до 30°. Это подтверждает ослабление базисной текстуры листовой заготовки.

Известно [Yi, S.; Bohlen, J.; Heinemann, F.; Letzig, D.: Mechanical anisotropy and deep drawing behaviour of AZ31 and ZE10 magnesium alloy sheets. In: Acta Materialia (2010) Elsevier, T. 58, №2, c. 592-605], что традиционно деформируемые магниевые сплавы систем Mg-Al-Zn имеют тенденцию к развитию сильной базисной текстуры во время листовой прокатки. При таком типе текстуры оси «с» большинства зерен перпендикулярны к плоскости листа, в результате чего снижается деформируемость листа при холодной прокатке. Необходимо ослабление текстуры, что будет способствовать повышению деформируемости при холодной прокатке листа. Одним из эффективных способов ослабления сильной базисной текстуры является наложение большой сдвиговой деформации в процессе прокатки. Например, листы, полученные ассиметричной прокаткой, имеют слабую базисную текстуру с полюсами, слегка отклоненными в сторону направления прокатки. Высокая деформируемость листовой заготовки, изготовленной поперечным выдавливанием, при холодной прокатке обусловлена наличием мелкого зерна и накопленных сдвиговых деформаций разной интенсивности, распределенных по ее толщине, которые вызывают ослабление базисной текстуры.

Полученная холодным поперечным выдавливанием листовая заготовка толщиной 1,0 мм разрезалась на мерные заготовки, которые прокатывались при комнатой температуре в фольги толщиной 50 и 10 микрон без промежуточных отжигов. Прокатка выполнялась на стане типа Дуо с обжатиями 12-20% при средней скорости 0,1 м/с. Для изготовления фольги толщиной 50 микрон было выполнено 20 проходов с суммарной степенью деформации 95%. Трещин и других дефектов на поверхности фольги не было обнаружено. При изготовлении фольги толщиной 10 микрон было выполнено 27 проходов с суммарной степенью деформации 99%, трещин и других дефектов не было обнаружено.

При холодной прокатке листовой заготовки, имеющей мелкозернистую структуру, формируются новые зерна и ячеистая субструктура. В результате происходит дальнейшее измельчение структурных элементов и наблюдается более острая текстура базиса за счет уменьшения интенсивности накопленных сдвиговых деформаций по толщине листовой заготовки. Размер зерен в фольгах не превышал 5 мкм, а в ячеистой субструктуре наблюдались кристаллиты с большеугловыми разориентировками и размерами 0,2-0,7 мкм. Эти результаты указывают на постоянно действующие при прокатке магния обратимые механизмы деформации: динамической рекристаллизации и формирования субструкутры в новых зернах, которые обеспечивают измельчение структуры и способность к дальнейшей деформации. На фиг. 7 показана микроструктура участка поверхности магниевой фольги толщиной 120 мкм, которая получена после холодной прокатки листовой заготовки со степенью деформации ψ=88%. На фиг. 8 показана микроструктура участка поверхности магниевой фольги толщиной 10 мкм, которая получена после холодной прокатки листовой заготовки со степенью деформации ψ=99%;

Таким образом, предлагаемый способ изготовления фольги из магния позволяет получить тонкую листовую заготовку из литой цилиндрической заготовки методом холодного поперечного выдавливания за одну операцию со степенью деформации 95-96% с последующей холодной прокаткой этой заготовки в фольгу с суммарным обжатием 95-99%.

Способ позволяет по сравнению с известными методами ликвидировать затраты энергии на нагрев и подогревы при горячей прокатке заготовок и при промежуточных отжигах после холодной прокатки, предотвратить окисление поверхности и существенно снизить трудоемкость процесса за счет ликвидации ряда вспомогательных операций по травлению и очистке поверхности полуфабрикатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2014 |

|

RU2575264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СЛИТКА Nb ИЛИ Ta ДЛЯ ФОРМИРОВАНИЯ ДИФФУЗИОННОГО БАРЬЕРА В СВЕРХПРОВОДНИКАХ (ВАРИАНТЫ) | 2004 |

|

RU2285739C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ СИСТЕМЫ Mg-Al-Zn | 2008 |

|

RU2396368C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| МАГНИЙ ИЛИ МАГНИЕВЫЙ СПЛАВ, ОБЛАДАЮЩИЙ СВЕРХВЫСОКОЙ ФОРМУЕМОСТЬЮ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2809648C2 |

| ДЕФОРМИРУЕМЫЙ МАГНИЕВЫЙ СПЛАВ, ИМЕЮЩИЙ ХОРОШУЮ ФОРМУЕМОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2384639C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТЕХНИЧЕСКОГО ТИТАНА | 2002 |

|

RU2224046C1 |

| Сплав на основе алюминия и аэрозольный баллон из этого сплава | 2019 |

|

RU2718370C1 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| Способ гибридной обработки магниевых сплавов | 2019 |

|

RU2716612C1 |

Изобретение относится к области металлургии, в частности к изготовлению металлической фольги, и может быть использовано для изготовления элементов химических источников тока, магниевых аккумуляторов и диффузоров высококачественных динамиков. Способ включает получение листовой заготовки из литого полуфабриката холодным поперечным выдавливанием за одну операцию со степенью деформации 95-98% и последующую холодную прокатку листовой заготовки в фольгу до толщины 50-10 мкм с суммарным обжатием 95-99%. При выдавливании наряду с дроблением литой структуры заготовки одновременно проходит процесс динамической рекристаллизации и достигается получение мелкозернистой структуры у заготовки со средним размером зерен 5-10 мкм. Кроме того, заготовка имеет текстуру, в которой угол между нормалью к плоскости базиса зерна и нормалью к плоскости полосы составляет от 0° до 30°. Такие особенности структуры и текстуры заготовки обеспечивают ее высокую деформируемость при последующей холодной прокатке, что повышает технологичность процесса получения фольги за счет сокращения технологических операций. 8 ил.

Способ изготовления фольги из магния, включающий получение листовой заготовки и последующую холодную прокатку листовой заготовки в фольгу до конечного размера, отличающийся тем, что получают листовую заготовку из слитка магния холодным поперечным выдавливанием со степенью деформации 95-98%, а холодную прокатку листовой заготовки осуществляют с суммарным обжатием 95-99% до получения фольги толщиной 50-10 мкм.

| CN 102242327 A, 16.11.2011 | |||

| CN 102649124 A, 29.08.2012 | |||

| CN 1010658859 A, 03.03.2010 | |||

| Способ получения фольги из магниевых сплавов | 1987 |

|

SU1509143A1 |

| RU 2005130176 A, 27.06.2006 | |||

Авторы

Даты

2015-09-20—Публикация

2014-07-29—Подача