Изобретение относится к промышленности строительных материалов, преимущественно к производству извести

Цель изобретения - обеспечение возможности одновременного получения извести и товарного мела, повышение эффективности процесса.

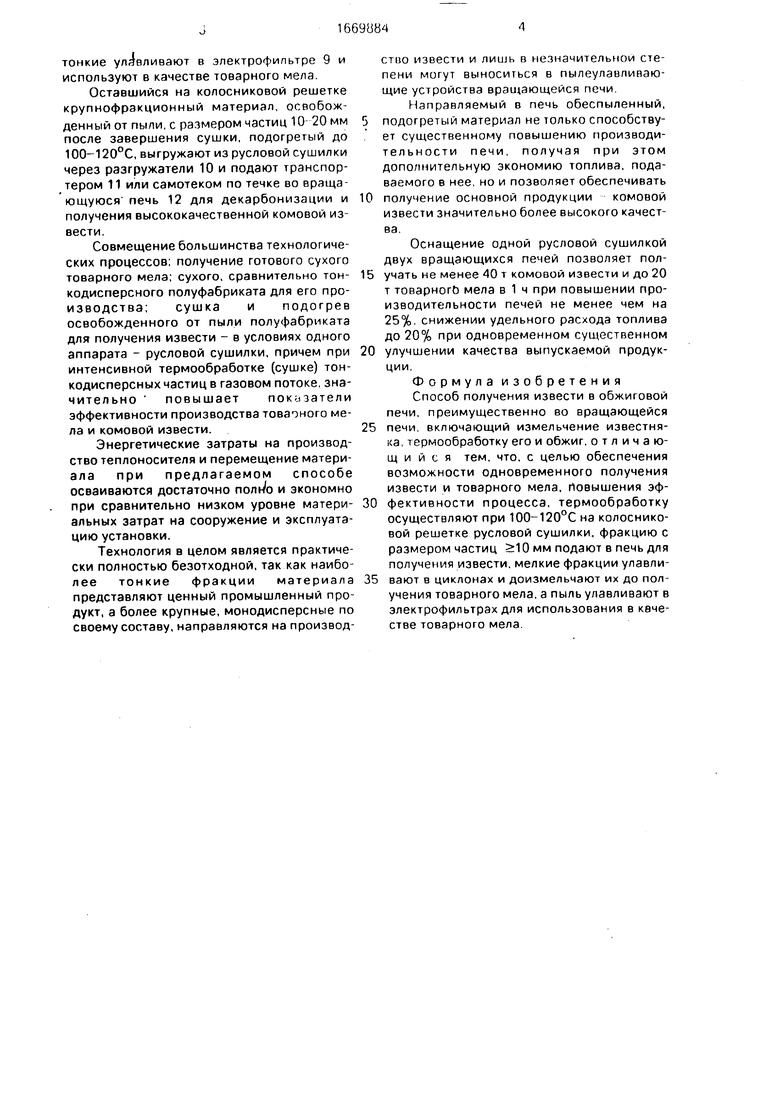

На чертеже представлена схема осуществления способа.

Способ осуществляют следующим образом.

Предварительно раздробленную меловую породу транспортером 1 через питатель 2 направляют в русловую сушилку 3 на ее колосниковую решетку 4, где подвергают термообработке теплоносителем, образованным при сжигании топлива в топке 5 и

нагнетаемым под решетку вентиляторами 6 (воздух горения и воздух разбавления)

На колосниковой решетк° организуют режим кипящего слоя (давг ие газа под решеткой Р 250-350 мм вод гм ОРСХОД воздуха 60-80 нм ч/м а не псевдоожижения (Р 150-200 мм вод ст Q 30 50 нм3 ч /м3) обычно принятый для русловых сушилок, причем таким образом чтобы все тонкие фракции материала, с размерами менее 10 мм, выносились (выдувались) потоком теплоносителя в газовую фазу и полностью в ней высушивались

Затем более крупные частицы осаждают в батарее циклонов 7 и доизмельчают. например, в трубных мельницах 8 а более

0 iO

;ю

JOO

2

тонкие улавливают в электрофильтре 9 и используют в качестве товарного мела.

Оставшийся на колосниковой решетке крупнофракционный материал, освобожденный от пыли, с размером частиц 10- 20мм после завершения сушки, подогретый до 100-120°С, выгружают из русловой сушилки через разгружатели 10 и подают транспортером 11 или самотеком по течке во вращающуюся печь 12 для декарбонизации и получения высококачественной комовой извести.

Совмещение большинства технологических процессов: получение готового сухого товарного мела; сухого, сравнительно тонкодисперсного полуфабриката для его производства; сушка и подогрев освобожденного от пыли полуфабриката для получения извести - в условиях одного аппарата - русловой сушилки, причем при интенсивной термообработке (сушке) тонкодисперсных частиц в газовом потоке, значительно повышает показатели эффективности производства товарного мела и комовой извести.

Энергетические затраты на производство теплоносителя и перемещение материала при предлагаемом способе осваиваются достаточно полн о и экономно при сравнительно низком уровне материальных затрат на сооружение и эксплуатацию установки.

Технология в целом является практически полностью безотходной, так как наиболее тонкие фракции материала представляют ценный промышленный продукт, а более крупные, монодисперсные по своему составу, направляются на производство извести и лишь в незначительной степени могут выноситься в пылеулавливающие устройства вращающейся печи.

Направляемый в печь обеспыленный,

подогретый материал не только способствует существенному повышению производительности печи, получая при этом дополнительную экономию топлива, подаваемого в нее,но и позволяет обеспечивать

получение основной продукции комовой извести значительно более высокого качества.

Оснащение одной русловой сушилкой двух вращающихся печей позволяет получать не менее 40 т комовой извести и до 20 т товарного мела в 1 ч при повышении производительности печей не менее чем на 25%, снижении удельного расхода топлива до 20% при одновременном существенном

улучшении качества выпускаемой продукции.

Формула изобретения Способ получения извести в обжиговой печи, преимущественно во вращающейся

печи, включающий измельчение известняка, т ермообработку его и обжиг, отличающийся тем, что, с целью обеспечения возможности одновременного получения извести и товарного мела, повышения эффективности процесса, термообработку осуществляют при 100-120°С на колосниковой решетке русловой сушилки, фракцию с размером частиц 10 мм подают в печь для получения извести, мелкие фракции улавливают в циклонах и доизмельчают их до получения товарного мела, а пыль улавливают в электрофильтрах для использования в качестве товарного мела.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2000 |

|

RU2156737C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| Технологическая линия для переработки золошлаковых отходов из отвалов систем золоудаления тепловых электростанций с целью получения кондиционных зольных продуктов | 2018 |

|

RU2700608C1 |

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛА ХИМИЧЕСКИ ОСАЖДЕННОГО | 2019 |

|

RU2757876C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| Технологическая линия для производства сухого молотого материала | 1983 |

|

SU1139503A1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

Изобретение относится к промышленности строительных материалов, преимущественно к производству извести. Целью изобретения является обеспечение возможности одновременного получения извести и товарного мела, повышение эффективности процесса. Предварительно раздробленную меловую породу транспортером через питатель направляют в русловую сушилку на ее колосниковую решетку, где подвергают термообработке теплоносителем в режиме кипящего слоя таким образом, чтобы все тонкие фракции материала с размерами частиц менее 10 мм выносились потоком теплоносителя в газовую фазу и полностью в ней высушивались. Затем более крупные частицы осаждают в батарее циклонов и доизмельчают, а более тонкие улавливают в электрофильтре и используют в качестве товарного мела. Оставшийся на колосниковой решетке крупнофракционный материал, освобожденный от пыли, с размером частиц 10 - 20 мм после завершения сушки, подогретый до 100 - 120°С, выгружают из русловой сушилки и подают транспортером во вращающуюся печь для декарбонизации и получения высококачественной комовой извести. 1 ил.

| Реферативная информация ВНИИЭСМ, сер Промышленность автоклавных материалов и местных вяжущих, вып.1, 1978, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-08-15—Публикация

1988-10-17—Подача