Изобретение относится к физико-химическим процессам (7С, 7В) и, в частности, к способам получения строительных материалов (7Е). Известны способы получения таких строительных материалов, как керамика, керамзит и цемент (аналог). [Глинка Н.Л. Общая химия. Изд. 20-е испр. - Л.: Химия, 1978. - 720 с. (см. с.517, Цемент); Справочник по строительным материалам и изделиям / Под ред. М.С. Хуторянского. - Киев: Изд. «Будiвельник», 1968. - 800 с. (см. Минеральные вяжущие - гидравлические вяжущие. Портландцементы. с.25…); Строительные материалы. Учеб. для студентов вузов / Под ред. Г.И. Горчакова. - М: Высшая школа, 1982. - 322 с. (см. с.84-99. Цемент. Портландцемент); Технология и свойства специальных цементов / Труды Всесоюзного совещания по химии и технологии цемента. - М: Изд. лит-ры по строительству, 1967 (см. с.414-418, Пути получения высокопрочных цементов на заводах Сибири и Дальнего Востока); Портландцементный клинкер. Ю.М. Бутт, В.В. Тимашов. - М.: Изд-во лит-ры по строительству, 1967. - см. с.1-250], согласно которым определены:

- сырьевые материалы (известняки и глины);

- влияние строения минералов и пород на их измельчение с указанием формы их химической связи, образование дефектов кристаллов при их измельчении;

- превращение кремнезема при нагревании;

- диссоциация кальцита CaCO3 при нагревании;

- влияние природы и дисперсности сырьевых материалов на их реакционную способность;

- последовательность и механизм образования минералов портландцементного клинкера при спекании;

- химический состав клинкера в довольно широких пределах (%):

CaO → 62-68; SiO2 → 20-24; Al2O3 → 4-7; Fe2O3 → 2-4; MgO → 0,3-4,5; SO3 → 0,3-1,0; Na2O+K2O → 0,4-1,0; TiO2+Cr2O3 → 0,2-0,5; P2O5 → 0,1-0,3 и прочие примеси (п.п.п.);

- минералогический состав клинкера (%):

3CaO·SiO2(C3S) - 40-65; 2CaO·SiO2(C2S) - 15-40; 3CaO·Al2O3 - 5-15; 4CaO·Al2O3·Fe2O3 и 2CaO·Fe2O3 - 10-20; CaO (своб.) - до 10.

В зависимости от минералогического состава клинкера определены несколько типов портландцемента:

- алитовый - с преобладающим содержанием трехкальциевого силиката 3CaO·SiO2(C3S) более 60%, обладающего максимальной прочностью и активностью; образовавшийся при этом алит является соединением неустойчивым и при температуре ниже 1250°C разлагается на белит C2S и свободную окись кальция СаО. Чистый алит устойчив в диапазоне температур 1250-1900-2070°C. Выше 2070°C алит плавится;

- белитовый - с преобладающим содержанием двухкальциевого силиката 2CaO·SiO2(C2S) более 35%; образовавшийся при этом белит устойчив в диапазоне температур 950-1430°C;

- алюминатный - содержащий трехкальциевый алюминат 3CaO·Al2O3(C3A) более 12%.

Отмечается, что алитовые портландцемента наиболее быстро твердеют, отличаются большой прочностью и высоким тепловыделением. Чем тоньше измельчен алитовый портландцемент, тем быстрее нарастает его прочность и тем выше его марка.

Обычно цементные заводы изготавливают портландцементы марок 300, 400, 500, 600 с использованием оборудования для их изготовления по мокрому и сухому способам: для дробления, помола, гомогенизации, обжига до спекания, быстрого охлаждения с получением портландцементного клинкера, тонкого помола клинкера, его расфасовки и систем обеспыливания, отличающиеся значительными габаритами, массой, большой площадью для их размещения и потребляемой мощностью.

В то же время развитие промышленного сборного железобетона поставило перед цементной промышленностью как одну из важнейших задач повышение качества выпускаемого цемента и организацию производства специальных быстротвердеющих и высокопрочных цементов с целью быстрого повышения прочности бетона и снижения расхода цемента на 1 м3 бетона.

До последнего времени производство высокопрочного цемента (ВПЦ) с пределом прочности при сжатии в 28-суточном возрасте 700 кг/см2 и более не имело в нашей стране промышленного значения и ограничивалось выпуском отдельных опытных партий, а за рубежом производство ВПЦ достигалось за счет применения синтетических смесей специального состава и высокой стоимости. Эпизодический выпуск высокопрочных цементов и отсутствие устойчивых технологических параметров их изготовления не позволяли широко использовать их в строительстве и определять рациональные области их применения, а также отказаться от закупки весьма дорогих импортных сверхпрочных цементов марок 700-900.

Из известных наиболее близкими по технической сущности являются способы подготовки сырьевой смеси, ее сушки, измельчения, обжига до спекания, быстрого охлаждения с получением портландцементного клинкера, его тонкого помола для получения быстротвердеющего и прочного алитового портландцемента и технологической линии для его реализации (прототип), изложенные в [Кравченко И.В., Власова М.Т., Юдович Б.Э. Высокопрочные и особо быстротвердеющие портландцементы. - М: Изд-во литературы по строительству, 1971. - 230 с. (см. 3-155 с); Волжанский А.В. Минеральные вяжущие вещества. - Учеб. для вузов. - 4-е изд., перераб. и доп. - М.: Стройиздат, 1986. - 464 с]. В этих работах широко представлены отечественные и импортные технологии:

- по составлению рациональной сырьевой смеси указанного выше химического состава, ее сушки и помолу до мелкой дисперсности (мельче 20 мкм согласно патентной литературе) и гомогенизации;

- по внедрению равномерного процесса обжига сырьевой смеси до спекания;

- по быстрому охлаждению смеси по окончанию спекания, в результате чего получают алитовый портландцементный клинкер, который затем размалывают в тонкий порошок.

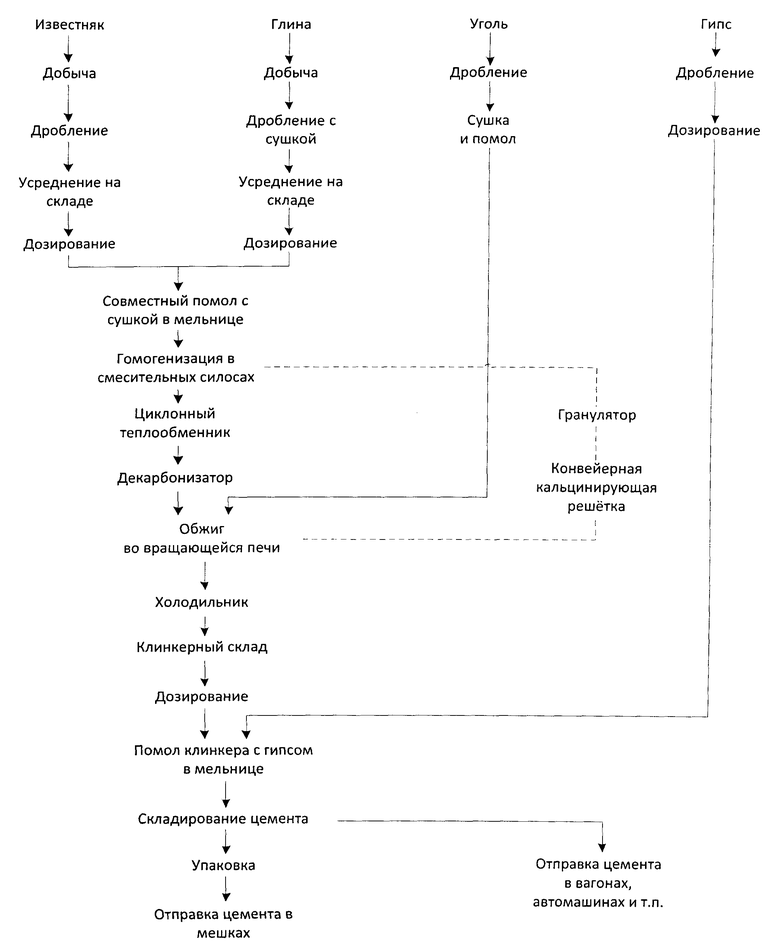

Так, при изготовлении портландцемента используются следующие типовые технологические процессы, например, в сухом способе используется следующая последовательность технологических процессов [Волжанский А.В. Минеральные вяжущие вещества: Учеб. для вузов. - 4-е издание, перераб. и доп. - М.: Стройиздат, 1986. - 464 с. (см. с.178: Технологическая схема изготовления портландцемента по сухому способу)].

Технологическая линия для подготовки, сушки, помола, гомогенизации при равномерном процессе обжига до спекания сырьевой смеси, быстрого охлаждения по окончанию спекания, в результате чего образуется алитовый портландовый клинкер, который затем размалывают в тонкий порошок - прототип [Кравченко И.В., Власова М.Т., Юдович Б.Э. Высокопрочные и особо быстротвердеющие портландцементы.- М.: Изд-во лит-ры по строительству, 1971. - с.230 (см. с.3-155); Волжанский А.В. Минеральные вяжущие вещества. - Учеб. для вузов. - 4-е изд., перераб. и доп. - М.: Стройиздат, 1986. - 464 с; Строительные материалы: Справочник / Болдырев А.С.и др.- М.: Стройиздат, 1989. - 567 с. (см. Дробление и тонкое измельчение сырья. - с.81-91; Обжиг клинкера - с.91-111; Пылеулавливающие устройства - с.111-117)] содержит в своем составе значительное количество оборудования. Так, например, значительный интерес для технико-экономического анализа представляют типовые технологические процессы, технические и энергетические характеристики для ряда устройств технологической линии прототипа:

- при сухом способе производства для переработки известняковых пород используются дробилки с одновременной сушкой. За рубежом широкое применение получили дробилки-сушилки «Hazemag». Степень измельчения составляет:

- в щековых дробилках - 4-6;

- в конусных дробилках - 10-20;

- в молотковых двухроторных - 15-20;

- в валковых - 3-4 для твердых пород и 10-15 для слабых и мягких пород.

По производительности, потребляемой мощности, массе наилучшие характеристики имеют молотковые двухроторные дробилки, например С-691: при размере загружаемых кусков в 600 мм производительность составляет 200 т/ч, мощность двигателя - 75 кВт, масса дробилки 24,5 т (без массы электрооборудования) против щековой дробилки ЩКД8: производительность - 160-250 м3/ч, мощность электродвигателя - 175 кВт, масса - 140 т;

- для контроля тонкости помола сырьевой муки и шлама применяют сита №02 и №008 (с размером квадратных ячеек 0,2 и 0,08 мм). Породы размельчают до размера не более 25 мм;

- тонкое измельчение сырья производят в трубных мельницах размерами 4,2×10; 4×13,5; 3×14; 3,2×8,5; 3×8,5 м. На цементных заводах Европы, работающих по сухому способу, для помола сырьевых смесей применяют валковые и роликовые мельницы типа «Loesche». Технические характеристики трубных шаровых мельниц 3×14 м: размеры барабана: диаметр 3200 мм, длина 15020 мм, мощность электродвигателя 1500 кВт, общая масса мельницы без мелющих тел и электродвигателя - 180 т, производительность мельницы при тонкости помола 8-10% остатка на сите №008 при сухом помоле известняка - 80-150 т/час;

- в настоящее время во всех странах, включая Россию, клинкер получают по сухому способу, что позволяет снизить затраты топлива на 30-40% по сравнению с мокрым способом. При сухом способе применяются более короткие вращающиеся печи с отношением длины к диаметру Ln/Dn=35-20, оснащенные дополнительными запечными теплообменными устройствами. Крупным усовершенствованием сухого способа производства явилось внедрение циклонных теплообменников реакторами-декарбонизаторами.

Основные технические характеристики вращающихся печей при сухом способе производства типоразмера 5×75 м: производительность - 1600-1800 т/сутки; расход условного топлива на обжиг клинкера - 3517 кДж/кг (840 ккал/кг); масса печи с теплообменником - 1360 т; мощность электродвигателя - 240 кВт, количество газов на выходе печи - 45000 м3/ч;

- тягодувный вентилятор типа BM-2-/750-IIV: производительность - 40000 м3/ч; напор - 3730 Па; температура - 150°C; мощность электродвигателя - 100 кВт;

- техническая характеристика дымососов: производительность - 360000 м3/ч; напор при температуре 200°C - 1960 Па; масса дымососа - 13,8 т; мощность электродвигателя - 250 кВт;

- техническая характеристика колосниковых холодильников типа «Волга-35СА1»: производительность - 35 т/ч; температура клинкера при поступлении в холодильник - 1200-1300°C; температура клинкера при выходе из холодильника - 100-150C; длина колосниковой решетки - 2520 мм; толщина слоя клинкера на решетке - 150-300 мм; мощность электродвигателя - 440 кВт; масса холодильника без футеровки - 145 т;

- Помол клинкера.

Тонкий помол клинкера без добавок и с добавками должен осуществляться с учетом влияния условий измельчения на гранулометрический состав высокопрочных и быстротвердеющих цементов. При производстве высокопрочных цементов подбирается такая схема помола и механический режим работы оборудования, которые обеспечивают возможность получения необходимой удельной поверхности при оптимальном гранулометрическом составе цемента и максимальной производительности по готовому продукту. Одной из таких схем является двухстадийный помол в мельницах крупного и тонкого измельчения. Ниже приведено влияние удельной поверхности и зернового состава цемента на его прочность:

Удельный расход энергии при помоле до удельной поверхности 2650-3000 см2/г составляет 25 кВт·ч/т, а для удельной поверхности 5300-6500 см2/г - 75 кВт·ч/т.

Клинкер перед помолом подвергается предварительному дроблению обычно в конусных или молотковых дробилках, которые устанавливаются в колосниковых холодильниках для дробления крупных кусков на выходе вращающейся печи.

Далее измельчение клинкера осуществляется в двухкамерных мельницах размером 2,4×10,6 м, работающих в замкнутом цикле с двумя центробежными сепараторами модели «Полидор».

В пылеулавливающих устройствах применяют циклоны, рукавные фильтры типа РП, РВ, ФРКД4 и электрофильтры типа ЭГА значительных размеров и потребляемой мощности [Строительные материалы: Справочник / Болдырев А.С.и др. - М.: Стройиздат, 1989. - 567 с. (см. с.110-116: Пылеулавливающие устройства)].

Недостатком способа и технологической линии, взятых за прототип, является то, что способ изготовления высокопрочного, быстротвердеющего цемента отличается сложным составом трудоемких и затратных технологических процессов, нестабильностью качества (марочностью) высокопрочного быстротвердеющего цемента, невысокой экологической чистотой по пыли и вредным выбросам, а используемое оборудование для обжига, спекания, охлаждения и помола клинкера в технологической линии для реализации способа отличается значительной металлоемкостью, энергоемкостью, длительностью процесса изготовления готовой продукции и значительной площадью занимаемой территории все более дорогостоящей земли.

Техническим результатом предлагаемого способа является упрощение технологических процессов изготовления сверхпрочного, быстротвердеющего цемента, уменьшение металлоемкости, энергоемкости, длительности изготовления готовой продукции, повышение качества и стабильности параметров (повышенной марочности цемента) и экологичности технологических процессов.

Сущность предлагаемого способа заключается в том, что в нем также осуществляется подача природного сырья: известняка или мела и кремнеземсодержащего компонента указанного выше (с.1) химического состава с карьера с помощью экскаватора и автотранспорта, их дробление с сушкой, совместный помол с сушкой в мельнице, гомогенизацию в смесительных силосах (складах), декарбонизацию смеси мела или известняка и кремнеземсодержащего компонента, обжиг во вращающейся печи, охлаждение клинкера, его помол, складирование, упаковку и отправку цемента в мешках, вагонах, автотранспортом потребителю, согласно предлагаемому изобретению, осуществляют подачу с карьера с помощью экскаватора и автотранспорта наиболее кальцинированного природного мела или известняка с высоким содержанием (92-98%) углекислого кальция (CaCO3) и незначительным содержанием примесей типа MgCO3, Al2O3 и Fe2O3 и др., а вместо кремнеземсодержащего компонента- чистый кварцевый песок с высоким содержанием двуокиси кремния (SiO2) 92-98% и небольшим содержанием примесей на утепленные склады, при этом каждая из указанных смесей поступает на свою линию обработки, включающую расположенные в технологической последовательности отдельно для известняка или мела - грохот для разделения известняка или мела на крупные (до 600 мм) и мелкие (до 25 мм) куски для уменьшения массы на дробление, предпочтительно молотковая двухроторная дробилка повышенной производительности, меньшей массы и потребляемой мощности и с высокой степенью измельчения (15-20), например, С-691: при размере загружаемых кусков в 600 мм производительность составляет 200 т/ч, мощность двигателя - 7,5 кВт, масса дробилки 24,5 т (без массы электрооборудования) против щековой дробилки ЩКД8: производительность- 160-250 м3/ч, мощность электродвигателя - 175 кВт, масса - 140 т (степень измельчения составляет: в щековых дробилках - 4-6; в валковых - 3-4), емкость с мелкой фракцией (до 25 мм) известняка или мела с второго выхода грохота и выхода с молотковой двухроторной дробилки с предварительной их сушкой за счет приточно-вытяжной вентиляции.

Получаемая со склада меловая или известковая масса подвергается сушке до 1-3% влажности в сушильных барабанах путем подачи в них отходящих рекупированных газов из обжиговой печи.

При влажности 1-3% меловая или известковая масса засыпается в шаровые мельницы, где происходит ее помол до крупности 0,01 мм с одновременной их сушкой до 0,5% влажности. Из шаровой мельницы меловая или известковая масса поступает в мельницу тонкого помола (до 1 мкм). Полученная меловая или известковая масса подается пневмотранспортом в расходный бункер.

Одновременно с процессом подготовки меловой или известковой массы происходит погрузка экскаватором природного кварцевого песка с содержанием в нем двуокиси кремния (SiO2) 92-98% и доставка его автотранспортом в другой цеховой склад сырья, где песок предварительно просушивается за счет работы приточно-вытяжной вентиляции. Затем поступающий со склада кварцевый песок поступает в вибрационный грохот для отсева примесей, а затем в сушильный барабан для сушки до влажности 1-3% с последующим его помолом в шаровых мельницах до крупности 0,01 мм с одновременной его досушкой до 0,5% влажности. Из шаровой мельницы кварцевый песок поступает в мельницу тонкого помола до размера частиц до 1 мкм. Полученный таким образом кварцевый песок подается пневмотранспортом в цеховой расходный бункер кварцевого песка тонкого помола.

Меловая или известковая масса и кварцевый песок тонкого помола из расходных бункеров обжигаются отдельно друг от друга в своих обжиговых каналах с последующим их смешением в общем вихревом обжиговом канале и горячим прессованием с целью получения гранулированного клинкера.

Обжиг меловой или известковой массы проводится в две стадии. На первой стадии решается задача по предварительному нагреву меловой или известковой массы до 150°C. В этом интервале температур удаляется остаточная физическая влага (100-150°C), затем при 200-250°C освобождается химически связанная вода, а при 500°C происходит выгорание органических примесей, при температуре 500-700°C происходит декарбонизация примеси углекислого магния (MgCO3→MgO+CO2), при температуре 700-1000°C осуществляется основной процесс декарбонизации углекислого кальция (CaCO3→CaO+CO2), при этом масса полученной окиси кальция составляет 60%, а CO2 - 40% от массы CaCO3. Первая стадия обжига происходит в вертикальном обжиговом канале высотой до 3 м путем подачи меловой шихты приводным дозатором из расходного бункера. Меловая или известковая масса движется сверху вниз под действием собственного веса по наклонным зигзагообразным плоским каналам.

Внизу обжигового канала углекислого кальция установлена эжекционная многосопловая газовая горелка с индивидуальным смесителем природного газа и обогащенного кислорода (до 92-98%) в установке разделения воздуха на кислород и азот в соотношении 21,8% и 78%. В результате при сгорании природного газа в практически чистом кислороде значительно повышается температура пламени (до 2200°C), уменьшается объем газового потока сгорания (в 3-4 раза), что в значительной мере влияет на снижение размеров обжигового канала, а отсутствие вредных выбросов NOX улучшает экологию производства цемента. Движение газов снизу вверх противоположно движению меловой или известковой массы сверху вниз и осуществляется с невысокой скоростью в пределах 0,5-1,0 м/с. В результате гравитационного падения меловой или известковой массы по наклонным зигзагообразно установленным каналам происходит нагрев меловой или известковой массы до температуры декарбонизации углекислого кальция в пределах 700-1000°C.

В результате поэтапного пересыпания по наклонным зигзагообразным плоским каналам в процессе гравитационного падения (3-6 с) происходит ее поэтапный нагрев до температуры 1000°C. За это время при движении меловой или известковой массы сверху вниз происходят следующие физико-химические процессы: удаляется остаточная физическая влага (100-150°C), затем при 200-250°C освобождается химически связанная вода, а при 500°C происходит выгорание органических примесей, при температуре 500-700°C происходит декарбонизация примеси углекислого магния (MgCO3→MgO+CO2), при температуре 700-1000°C осуществляется основной процесс декарбонизации углекислого кальция (CaCO3→CaO+CO2) с поглощением энергии в 396 ккал/кг согласно [Воробьев X.С., Мазуров Д.Я. Теплотехнические расчеты цементных печей и аппаратов. - М.: Госиздат «ВШ», 1962. - 350 с. (см. с.137 «Тепловые эффекты и теоретический расход тепла», табл.28)], результатом которых является образование паров воды и углекислого газа, полученных при декарбонизации и сгорании природного газа в кислороде, которые, проходя через расходный бункер, нагревают меловую или известковую массу в нем; с бункера газы направляются дымососом в теплообменник для подогрева воздуха для вентиляции, а с выхода теплообменника - в гидрозатвор для очистки газов от пыли и паров воды и далее углекислый газ направляется на утилизацию.

Внизу на выходе вертикальной обжиговой печи окись кальция, имея постоянный химический состав в виде окиси кальция CaO, захватывается горячим газовым потоком с выхода второй многосопловой эжекционной горелки, образованным при сгорании природного газа с обогащенным кислородом воздуха (92-98%) с температурой 2200°C, движется по спирали этого горизонтального канала длиной до 3 м со скоростью 2-3 м/с, нагреваясь до температуры 1600°C в конце канала. Кроме того, в конце горизонтального канала обжиговой печи осуществляется сужение сечения канала с целью обеспечения увеличения скорости газового потока совместно с окисью кальция CaO до скорости 5-7 м/с.

Обжиг кварцевого песка проводится во втором вертикальном обжиговом канале длиной до 3 м путем подачи его приводным дозатором из расходного бункера кварцевого песка тонкого помола (до 1 мкм). Во втором обжиговом канале кварцевый песок тонкого помола движется сверху вниз под действием собственного веса также по наклонным зигзагообразным плоским каналам. Внизу второго обжигового канала кварцевого песка (SiO2) установлена эжекционная многосопловая газовая горелка с индивидуальным смесителем природного газа и обогащенного кислорода (92-98%) в установке разделения воздуха на кислород и азот. Здесь также при сгорании природного газа в практически чистом кислороде достигается температура пламени до 2200°C, уменьшается объем газового потока сгорания природного газа в кислороде (в 3-4 раза), что обеспечивает значительное снижение размера обжигового канала, отсутствие вредных выбросов NOX и в целом значительное улучшение экологии производства цемента.

В месте меняющегося сечения горизонтального вихревого газового канала печи обжига окиси кальция до температуры 1600°C сверху подходит вертикальный обжиговый канал кремневого песка, который непрерывно из своей нижней части подает обожженный тонко помолотый кремневый песок с температурой 1300°C.

В результате вихревого движения газового потока окиси кальция происходит смешение этой окиси кальция с обожженным кремневым песком, падающим сверху с меньшей скоростью на данный газовый поток с окисью кальция, что и обеспечивает требуемое для образования алита (3CaO·SiO2) соотношение массы окиси кальция к массе кремневого песка как 3:1. Полученная в вертикальном обжиговом канале и нагретая в горизонтальном обжиговом канале до температуры 1600°C окись кальция после смешения с кремневым песком (SiO2) с температурой 1300°C и соотношением массы окиси кальция к массе кремнезема 3:1 имеет температуру 1450-1480°C и скорость движения 2,5-3 м/с, а в результате активного перемешивания в общем вихревом канале длиной до 3 м в конце канала получается однородная смесь окиси кальция (CaO) и кремневого песка в соотношении 3:1. В процессе движения и активного вихревого перемешивания окиси кальция и кварцевого песка начинаются экзотермические реакции новообразований 3CaO+SiO2 с образованием алита 3CaO·SiO2 с выделением энергии 111 ккал/кг [Воробьев X.С., Мазуров Д.Я. Теплотехнические расчеты цементных печей и аппаратов. - М.: Госиздат «ВШ», 1962. - 350 с. (см. с.137 «Тепловые эффекты и теоретический расход тепла»)].

Далее однородная смесь окиси кальция и кремневого песка в соотношении 3:1 и с температурой 1450-1480°C поступает в пресс горячего прессования для получения цементного клинкера. При этом конструкция пресса по горячему прессованию однородной смеси окиси кальция и кварцевого песка позволяет осуществлять непрерывную ее приемку и прессование в цементный клинкер за счет двухсекционной конструкции пресса, которая позволяет за время цикла прессования в 20 секунд в одной секции пресса, во второй секции пресса происходит накопление однородной смеси, и наоборот.

Цементный клинкер прессуется в форме гранулированных пластин толщиной 25-30 мм и диаметром 400-500 мм с прессовым усилием 0,1-0,25 кг/см2 при температуре 1450-1480°C и коэффициентом прессования 5-10.

Все внутренние поверхности пресс-формы находятся под постоянным индукционным подогревом с обязательным автоматическим контролем процесса прессовки, в том числе температуры 1450-1480°C.

Прессование осуществляется сверху вниз, а вышеуказанные температурные и механические режимы являются благоприятными для ускорения образования клинкера «алита» (3CaO·SiO2) как за счет дополнительной энергии экзотермической реакции новообразований 3CaO+SiO2 в алит 3CaO·SiO2 с выделением энергии в 111 ккал/кг (указанной выше) и дополнительной энергии получаемого расплава эвтектической смеси окиси кальция и кварцевого песка, что вызывает значительный рост температуры водороднй смеси окиси кальция и кварцевого песка, скорости полного образования алита в однородной смеси. Обжиговые газы (CO2 и H2O) удаляются из камеры прессования через керамические фильтры и теплообменники, далее очищаются от пыли в гидрозатворах с последующей их утилизацией: осадок пыли после сушки возвращается в процесс, а углекислый газ направляется в газгольдер для последующего применения и продажи.

За каждый цикл прессования (20 с) получается гранулированная пластина толщиной до 30 мм и диаметром до 500 мм цементного клинкера (3CaO·SiO2), которая сдвигается по подовой поверхности пресса на рольганг холодильной камеры длиной до 20 м, в которую подается охлажденный инертный газ азот, полученный из установки разделения воздуха на кислород и азот. Быстрое охлаждение «алита» в нейтральной азотной среде исключает переход образовавшегося алита (3CaO·SiO2) в белит (2CaO·SiO2), в том числе и за счет отсутствия кислорода воздуха и паров воды.

В конце холодильной камеры клинкерная пластина при температуре 50°C сбрасывается в молотковую дробилку, откуда клинкерная масса «алита» поступает на помол в мельницы грубого помола до размера 0,01 м и струйную мельницу тонкого помола до оптимального размера 30-0 мкм, в результате чего получается алитовый портландцемент с содержанием алита до 90%, а при размерах частиц 30-0 мкм алитовый портландцемент имеет максимальную удельную поверхность от 5300 до 7000 см2/г, что и обеспечивает максимальную прочность алитового портландцемента марки 800-1000, а размеры частиц в 30-0 мкм обеспечивают высокую скорость твердения.

При этом химический состав полученного по указанной выше технологии высокопрочного и быстротвердеющего алитового портландцемента из наиболее кальцинированного природного мела или известняка с высоким содержанием (92-98%) углекислого кальция и чистого кварцевого песка с высоким содержанием двуокиси кремния (SiO2) в 92-98% может состоять кроме CaO и SiO2, входящих в состав алитового портландцемента, еще Al2O3, Fe2O3, MgO, SO3, Na2O, K2O, TiO2, Cr2O3, P2O5 и прочие природные примеси (п.п.п) в значительно меньшей концентрации и в зависимости от выбранного карьера. Присутствие белита в приведенном химическом составе не указано в связи с тем, что:

- процесс обжига углекислого кальция CaCO3 и кварцевого песка (SiO2) происходит в раздельных обжиговых каналах, а смешение окиси кальция и кварцевого песка происходит вне диапазона температур образования и устойчивого существования белита (950-1430°C);

- процесс охлаждения высокопрочного и быстротвердеющего алитового портландцемента происходит в охлажденной нейтральной азотной среде в виде пластинок толщиной до 30 мм и диаметром до 500 мм, что значительно увеличивает скорость их охлаждения до 50°C и исключает переход алита в белит при температуре ниже 1250°C. При температурах 50-300°C алит устойчив.

С выхода мельницы тонкого помола алитовый портландцемент поступает в установку расфасовки в герметичные мешки и далее по конвейеру на склад готовой продукции.

Кроме того, все отходящие газы процесса производства алитового портландцемента, состоящие из паров воды, углекислого газа (CO2), а также тонкодисперсионной пыли размером 0,01-1 мкм с содержанием в ней CaCO3, СаО, SiO2, направляются в теплообменник для подогрева кислорода, направляемого в камеру сгорания природного газа в многосопловых горелках обжиговых каналов, на подогрев чистого воздуха для сушки сырья и вентиляции производственных помещений. С выхода теплообменников охлажденные газы направляются в систему гидрозатворов, в которых осуществляется превращение пара в воду, полное осаждение мелкодисперсной пыли, утилизация избыточного тепла; чистый и охлажденный углекислый газ направляется на утилизацию в газгольдеры для дальнейшего использования; осадок пыли после сушки направляется в технологический процесс. Применение системы гидрозатвора (материал - бетон) для обеспыливания позволяет значительно (до 15 раз) уменьшить размеры по сравнению с электрическими фильтрами, сократить расход дорогостоящего металла для фильтров, обеспечить практически полную очистку газов от пыли (до 100%), утилизацию тепла газов, которое может быть использовано для системы отопления и вентиляции производственного здания.

Технологическая линия для изготовления высокопрочного и быстротвердеющего портландцемента, включающая автоматизированную систему управления и контроля параметров технологических процессов, обеспечивающая управление оборудованием линии: карьеры для добычи известняка или мела, кварцевого песка соответственно, экскаваторы для погрузки сырья, автотранспорт для доставки сырья на утепленные склады соответственно, дробилки для известняка или мела и кварцевого песка, сушильные барабаны, дозаторы, мельницы совместного помола с сушкой, расходный бункер, дозатор, декарбонизатор, обжиг в печи, холодильник, клинкерный склад, дозатор, дробилку, мельницы помола клинкера, склад цемента, упаковку и отправку цемента в мешках согласно предлагаемому изобретению дополнительно вводятся раздельные технологические линии соответственно для или известняка или мела, кварцевого песка повышенного качества (92-98%) с присутствием незначительных примесей (в основном, MgCO3, Al2O3 и Fe2O3 и др.), отдельно для технологической линии углекислого кальция (известняка или мела) устанавливается грохот для разделения углекислого кальция на крупные (до 600 мм) и мелкие (до 25 мм) куски с последующим дроблением крупных кусков в молотковых двухроторных дробилках высокой производительности (например, типа С-691: при размере загружаемых кусков в 600 мм производительность составляет 200 т/ч), меньшей потребляемой мощности (75 кВт), меньшей массы (24,5 т) и высокой степенью измельчения (15-20) по сравнению с другими типами дробилок (например, ЩКД8: производительность - 160-250 м3/ч, мощность - 175 кВт, масса - 140 т, степень измельчения - 3-4), емкости для мелких фракций с выхода грохота и дробилки, где сырье подвергается предварительной сушке за счет приточно-вытяжной вентиляции, как и на складе кварцевого песка, два сушильных барабана для сушки соответственно для углекислого кальция и кварцевого песка до влажности смеси 1-3%, система рекуперации газов из обжиговых печей соответственно углекислого кальция и кварцевого песка, соответственно две шаровые мельницы до крупности 0,01 мм для каждого канала, с одновременной их сушкой до 0,5% влажности, две струйные мельницы для помола до размера частиц до 1 мкм, два расходных бункера соответственно для углекислого кальция и кварцевого песка, два дозатора, две обжиговые печи для каждого канала, при этом обжиговая печь углекислого кальция состоит из вертикального обжигового канала длиной до 3 м, где осуществляется декарбонизация углекислого кальция, и горизонтального спирального газового канала длиной до 3 м для нагрева окиси кальция до 1600°C, соответственно вертикальный газовый канал нагрева кварцевого песка до температуры 1300°C; система разделения воздуха на кислород и азот для подачи кислорода в газовые горелки совместно с природным газом и подачи азота в холодильник быстрого нейтрального охлаждения алитового клинкера, общий спиральный канал смешения окиси кальция CaO и кварцевого песка, двухсекционный пресс для прессования эвтектической смеси окиси кальция и кварцевого песка в соотношении 3:1, рольганг холодильной камеры для быстрого охлаждения азотом алитового клинкера, молотковая двухроторная дробилка, мельницы грубого помола до 0,01 мм, струйная мельница тонкого помола до размера 30-0 мкм, которая увеличивает прочность алитового портландцемента на 7,5-15 МПа [Волжанский А.В. Минеральные вяжущие вещества. Учеб. для вузов. - 4 изд., перераб. и доп. - М.: Стройиздат, 1986.- 464 с. (см. с.203)], дозированная упаковка цемента в герметичные мешки, склад готовой продукции, теплообменники для утилизации тепловой энергии, гидрозатворы для обеспыливания пыли соответственно от мельниц грубого и тонкого помола углекислого кальция, от мельницы грубого и тонкого помола кварцевого песка, от мельниц грубого и тонкого помола алитового клинкера, для утилизации паров воды газовой смеси, отделения углекислого газа, газгольдеры для его сбора, установки для сбора пыли, ее отделения, сушки и возврата в процесс, система автоматики, управления и контроля на всех этапах технологического процесса изготовления быстротвердеющего высокопрочного портландцемента (алита 3CaO·SiO2).

Такое сочетание новых признаков с известными позволяет решить поставленную техническую задачу, улучшить способ и технические характеристики заявляемой технологической линии, так как значительно повышается качество и стабильность производства высокопрочного быстротвердеющего алитового портландцемента, значительно сокращается продолжительность технологического цикла, а следовательно, повышается производительность технологической линии, сокращаются затраты тепловой и электрической энергии благодаря раздельному процессу переработки, обжигу соответственно углекислого кальция (извести или мела с содержанием углекислого кальция до 92,0-98%) и кварцевого песка повышенного качества (по составу 92-98% SiO2), с разной температурой обжига (1600°C окись кальция и 1300°C окись кремния), исключения из процесса переработки кварцевого песка и дробилки, значительно повышается экология процесса производства быстротвердеющего высокопрочного алитового портландцемента за счет разделения воздуха на кислород и азот, что практически исключает появление вредных выбросов NOX, а применение в качестве нейтрального газа азота для быстрого охлаждения клинкера исключает возможность ухудшения качества полученного алитового портландцемента по причине отсутствия кислорода или паров воды в составе охладителя, а также применения для обеспыливания гидрозатвора, который обеспечивает полную утилизацию паров воды, появляющихся при сгорании природного газа с чистым кислородом по реакции CH4+2O2→CO2+2H2O, отделения углекислого газа CO2, появляющегося как при декарбонизации углекислого кальция CaCO3→CaO+CO2, так и при сгорании природного газа в кислороде по реакции, указанной выше, и его консервацию в газгольдерах для продажи, отделения пыли и возврат ее в технологический процесс с практически полной утилизацией тепловой энергии на всех стадиях такого энергоемкого процесса производства цемента любой марки.

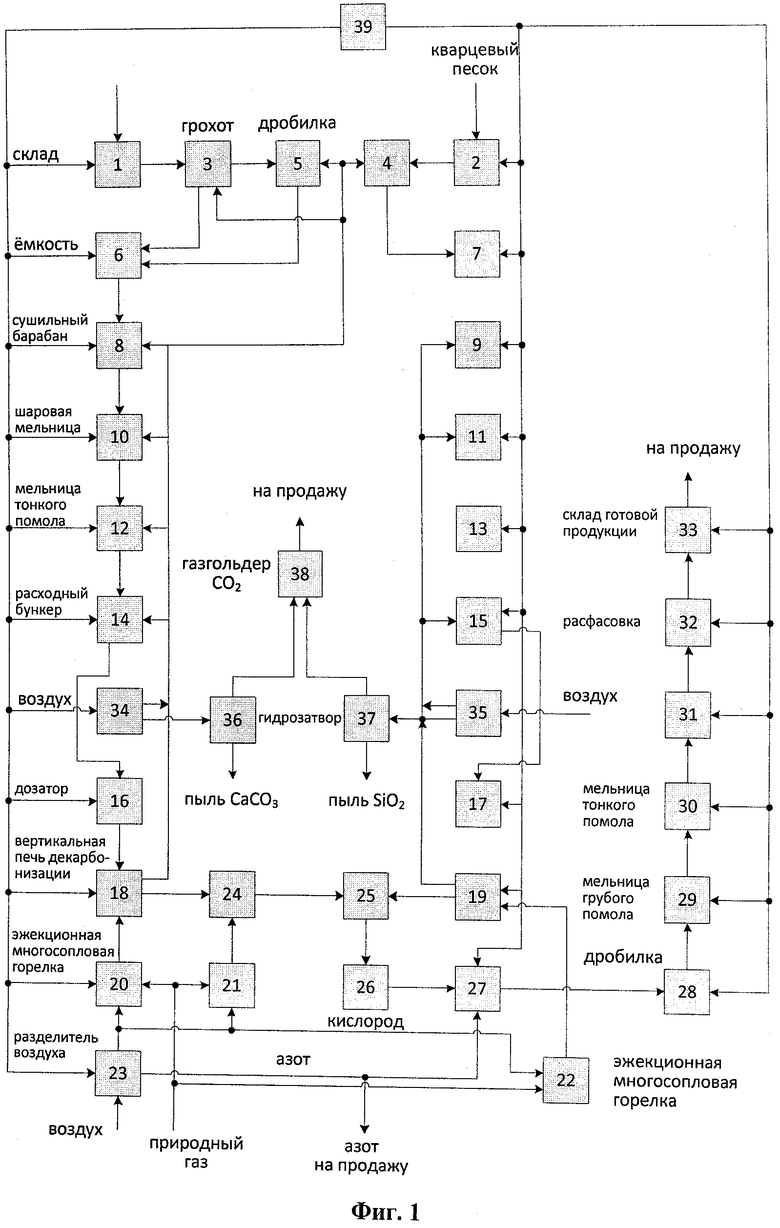

Предлагаемый способ изготовления высокопрочного быстротвердеющего портландцемента (алита) реализуется с помощью технологической линии, представленной на фиг.1.

Технологическая линия, реализующая способ изготовления высокопрочного быстротвердеющего портландцемента (алита) содержит (см. фиг.1).

1,2 соответственно утепленные склады для известняка (или мела) и кварцевого песка с концентрацией до 92-98% с присутствием в малых концентрациях природных примесей: в основном MgCO2, Al2O3, Fe2O3 и др.; со склада 1 сырье, составляющее основную массу в быстротвердеющем высокопрочном портландцементе, поступает на грохот 3 для разделения сырья на крупные куски (размером до 600 мм) и мелкие куски (размером до 25 мм), с выхода грохота 3 крупные куски известняка (или мела) поступают в молотковую двухроторную дробилку 5, с выхода дробилки 5 мелкие куски (до 25 мм) вместе с мелкими кусками (до 25 мм) с второго выхода грохота 3 поступают в емкость 6; со склада 2 кварцевого песка сырье поступает на вибрационный грохот 4, в котором происходит процесс отделения кварцевого песка от примесей; с выхода грохота 4 очищенный кварцевый песок поступает в емкость 7; с выходов емкостей 5 и 7 сырье поступает соответственно в сушильные барабаны 8, 9, в которых осуществляется сушка сырья до влажности 1-3% путем подачи отходящих рекупируемых газов из обжиговых печей; с выходов сушильных барабанов 8, 9 сырье при влажности 1-3% засыпается в шаровые мельницы грубого помола 10, 11 соответственно, в которых осуществляется помол до размера частиц 0,01 мм с одновременной досушкой до влажности 0,5%.

С выходов мельниц грубого помола 10, 11 соответственно сырье направляется на входы струйных мельниц тонкого помола 12, 13, в которых осуществляется помол до размера частиц от 30 мкм до 1 мкм с целью обеспечения высокой дисперсности шихт перед термическим обжигом сырья; с выходов мельниц тонкого помола 12, 13 подготовленное сырье направляется соответственно на входы расходных бункеров 14, 15, с выходов которых сырье направляется сверху вниз через дозаторы 16, 17 соответственно в вертикальные обжиговые печи 18, 19, на другие входы которых снизу поступают горючие газы с выходов эжекционных многосопловых газовых горелок 20, 21 соответственно. Как видно из фигуры 1, углекислый кальций и кварцевый песок обжигаются индивидуально и независимо друг от друга с последующим их вихревым смешением и горячим прессованием с целью получения гранулированного клинкера, при этом обжиг углекислого кальция осуществляется в две стадии. На первой стадии обжига в вертикальной печи 18 решается задача по предварительному нагреву углекислого кальция в нижней части вертикальной печи до 1000°C. При движении шихты сверху вниз вначале удаляется физическая влага (100-150°C), затем по мере движения вниз при температуре 200-250°C освобождается химически связанная вода, при температуре 500°C происходит выгорание органических примесей, при температуре 500-700°C происходит декарбонизация примеси углекислого магния (MgCO3→MgO+CO2), а уже в нижней части вертикальной обжиговой печи 18 в диапазоне температур 700-1000°C происходит массовая декарбонизация углекислого кальция (CaCO3→CaO+CO2) занимающего в составе смеси от 92,0 до 98,0%.

Первая стадия обжига осуществляется в вертикальной обжиговой печи высотой около 3 м. В вертикальной обжиговой печи 18 углекислый кальций поступает непрерывно из расходного бункера 14 под действием приводного дозатора 16. Углекислый кальций двигается сверху вниз под действием собственной массы, пересыпаясь по наклонным противовесно направленным плоскостям. В нижней части вертикальной печи 18 расположена эжекционная многосопловая горелка с индивидуальными смесителями горючей смеси, которая вырабатывает горячий газ за счет сгорания природного газа (метана CH4) и обогащенного кислорода (O2) до 92-95%, при этом температура сгорания составляет 2200°C, а объем горючего газа уменьшается в 3-4 раза за счет удаления азота (78%), что приводит значительному снижению рабочего объема обжиговой печи и улучшению экологии. Движение горючего газа снизу вверх направленно навстречу движению сырья сверху вниз по наклонным плоскостям, поэтому скорость газового потока незначительна и находится в пределах 0,5-1,0 м/с. При заданных размерах частиц сырья и способе его поэтапного пересыпания в процессе его гравитационного падения происходит его нагрев до 1000°C в нижней части печи 18 за время 3-6 с. За это время происходит все вышеуказанные физико-химические процессы, в результате которых образуется: окись кальция (CaO), перегретый пар и углекислый газ. Пройдя приводной дозатор 16 и расходный бункер 14 производные газы (H2O и CO2), направляются в рекуператор (теплообменник) для нагрева воздуха, направленного далее для сушки и вентиляции.

Предварительно нагретый углекислый кальций в вертикальной печи 18 до 1000°C в результате его декарбонизации в виде окиси кальция (CaO) направляется в горизонтальную обжиговую печь окиси кальция 24, где происходит ее окончательный обжиг. На второй стадии происходит обжиг окиси кальция при его постоянном химическом составе (CaO) горючей смесью, поступающей с эжекционной многосопловой горелки 22, на которую аналогично поступает природный газ и обогащенный кислород, в результате сгорания данной горючей смеси образуется горючий газ с температурой 2200°C. Углекислый кальций после процесса декарбонизации в виде окиси кальция в вертикальной печи 18 поступает в горизонтальную обжиговую печь 24 и захватывается газовым потоком горючего газа с выхода горелки 23 и движется по спирали этой печи со скоростью 2-3 м/с, нагреваясь до температуры 1600°C в горизонтальной печи 24 длинной до 3 м. В конце участка обжиговой печи 24 происходит значительное сужение канала обжиговой печи 24 и скорость газового потока вместе с окисью кальция увеличивается до 5-7 м/с. В месте меняющегося сечения горизонтальной обжиговой печи 24 с окисью кальция подходит вертикальная обжиговая печь 19 с кварцевым песком с температурой 1300°C.

Вихревой газовый поток окиси кальция со скоростью 5-7 м/с, достигаемый за счет уменьшения сечения горизонтальной печи окиси кальция 24, осуществляет смешение с кварцевым песком, падающим сверху на спиральный вихревой газовый поток окиси кальция с меньшей скоростью, в результате чего обеспечивается соотношение окиси кальция CaO и кварцевого песка SiO2 как 3:1. Полученная смесь окиси кальция CaO и кварцевого песка с температурой 1450-1480°C далее движется по спиральному газовому каналу 25 длинной 2,5-3 м с общим ускоренным движением, в результате чего на его выходе образуется однородная по всему объему смесь окиси кальция и кварцевого песка эвтектического типа, в которой начинаются с нарастающей скоростью экзотермические реакции новообразований алита, далее однородная смесь окиси кальция и кварцевого песка с температурой 1450-1480°C с выхода газового смесителя 25 вихревого типа подается через высокотемпературный разделительный керамический фильтр на входе прессового оборудования 26, в котором происходит отделение газов от однородной смеси окиси кальция и кварцевого песка эвтектического типа. При этом горячие газы с выхода разделительного керамического фильтра, установленного на входе прессового оборудования 26, поступают на подогрев воздуха, который далее поступает в расходные бункеры, мельницы грубого и тонкого помола, сушильные барабаны и емкости смесей соответственно углекислого кальция и кварцевого песка, а однородная смесь окиси кальция и кварцевого песка аморфного типа стряхивается со стенок разделительного керамического фильтра в пресс-формы прессового оборудования 26, где происходит горячее прессование смеси окиси кальция и кварцевого песка SiO2 равномерного состава в результате вихревого смешения в газовом потоке и завершение образования алита.

Конструкция пресса 26 по горячему прессованию смеси окиси кальция и кварцевого песка в соотношении их масс 3:1 допускает ее непрерывную приемку и прессование в цементный алитовый клинкер, которая обеспечивается за счет применения двухсекционной конструкции пресса 26. За время цикла прессования 20 секунд в одной секции пресса, во второй секции пресса осуществляется прием (накопление) данной смеси, и наоборот. Цементный клинкер прессуется в форме гранулированных пластин толщиной 25-30 мм (в целях быстрого их охлаждения) и диаметром 400-500 мм с прессовым усилием 0,1:0,25 кг/см2 при температуре 1450-1480°C и с коэффициентом прессования 5-10. Все внутренние поверхности пресс-форм находится под постоянным индукционным подогревом с автоматическим контролем температуры пресс-форм в диапазоне 1450-1480°C.

Вышеуказанные температурные и механические режимы, при которых происходит прессования алитового портландцементного клинкера, являются благоприятными для образовавшегося минерала «алита», который сохраняется до конца прессования, так как образующаяся под прессом эвтектическая смесь (3CaO·SiO2) обеспечивает выделение дополнительной энергии как за счет образования эвтектики, так и за счет энергии экзотермической реакции образования алита, которая и препятствует образованию минерала «белита» (2CaO·SiO2) и постоянно сохраняет энергетические связи в минерале «алита» (3CaO·SiO2) за счет повышения температуры внутри клиннкера. Из камеры прессования обжиговые газы (CO2 и H2O) отбираются дымососом через керамические фильтры, рекупируются и очищаются от пыли в гидрозатворе 36, 37.

За каждый цикл прессования (20 секунд) образуется гранулированная пластина толщиной до 30 мм и диаметром до 500 мм цементного клинкера «алита» (3CaO·SiO2), которая сдвигается по подовой поверхности пресса на рольганг холодильной камеры 27 длинной 20 м. В холодильную камеру 27 нагнетается холодный инертный газ азот, полученный при разделении воздуха на азот и кислород в разделителе воздуха 23 и который быстро охлаждает клинкер. Быстрое охлаждение алитового клинкера в нейтральной азотной среде в течении 2-3 минут исключает возможность перехода образовавшегося «алита» (3CaO·SiO2) в «белит» (2CaO·SiO2) как за счет быстрого охлаждения «алита», до температуры 50°C, так и практического отсутствия окислителя (кислорода и паров воды) в азотной среде.

В конце остывочной камеры рольганга 27 клинкерная пластина с температурой 50°C направляется в молотковую дробилку 28, откуда при размере кусков до 25 мм клинкерная масса направляется на помол в шаровую мельницу грубого помола 29 до размера 0,01 мм; из мельницы грубого помола 29 клинкерная масса направляется в струйную мельницу 30 тонкого помола до размера 0,1-30 мкм, что обеспечивает высокую удельную поверхность от 5500 до 7000 см2/г и связанную с этим прочность алитового портландцемента марок от 800 до 1000 [Волжанский А.В. Минеральные вяжущие вещества: Учеб. для вузов. - 4-е изд., перераб. и доп. - М.: Стройиздат.1986. - 464 с. (см. Помол клинкера. Влияние дисперстности портландцемента на его свойства с.186-190)]. С выхода мельницы тонкого помола 30 масса алитового сверхпрочного и быстротвердеющего портландцемента поступает в приводной дозатор 31, с выхода приводного дозатора масса алитового портландцемента поступает на установку расфасовки 32 в герметичные мешки, откуда продукция поступает на склад готовой продукции 33.

Все отходящие от производственного процесса газы (обжиговые каналы 18, 19, 24 и прессового оборудования 26 состоят из паров воды (H2O), углекислого газа (CO2) и тонкодисперсной технологической пыли (CaCO3, CaO, SiO2) с температурой 500-600°C.

Проходя систему рекупираторов (теплообменников) 34, 35, отходящие газы отдают свое тепло чистому воздуху, поступающему на сушку сырья и вентиляцию производственных помещений. Газы с выходов рекупираторов 34, 35 с температурой 40-70C направляются на их обеспыливание (очистку от пыли) в гидрозатворы вместо существующих пылеотделительных систем (циклонных батарей), которые обычно практически не улавливают мельчайшие частицы менее 10 мкм, что неприемлемо для предлагаемой технологии помола крупностью от 0,01 до 30 мкм.

Лучшими характеристиками обладают электрические фильтры-пылеуловители, но и они до 2-5% пыли в отходящих газах выбрасывают в атмосферу. Кроме того, электрофильтры требуют значительных капитальных и эксплуатационных затрат: на дорогостоящий металл электрофильтров, на значительные габариты и массу электрофильтров (на каждые 200 м3 очищаемого газа в час масса электрофильтров составляет 1 т, объем - 1 м3, расход электроэнергии 6 кВт·ч.). Поэтому для обеспыливания отходящих газов применяется система гидрозатворов, в которых из отходящих газов утилизируется пар, который превращается в воду, пыль оседает на дно, излишнее тепло передается воде гидрозатвора с последующим ее использованием для отопления помещений, а чистый охлажденный углекислый газ CO2 собирается под сводом гидрозатвора, откуда он откачивается в газгольдер 38 и направляется на продажу или в химическое производство углеводородов, например, метанола.

Периодически камеры гидрозатвора освобождаются от осадка пыли (методом откачки и слива), а осадок технологической пыли после сушки возвращается в технологический процесс.

Система гидрозатвора малогабаритна (объем сокращается в 15-20 раз по сравнению с электрофильтрами), стоимость ее сокращается в 5-10 раз (материал - бетон вместо дефицитного металла электрофильтра). Система гидрозатвора более надежна, эффективна и экологически более чистая по сравнению с широко применяемыми электрофильтрами, так как, отбирая одновременно тепло и пар горячих газов, полученную тепловую энергию воды можно использовать для систем отопления и вентиляции. Кроме того, исключаются затраты электроэнергии и дорогостоящего металла электрофильтров.

Следует отметить, что как раз на пути сушки, грубого и тонкого помола, обжига углекислого кальция и кварцевого песка повышенного качества в раздельных обжиговых каналах, смешения данных компонентов в горячем вихревом потоке газового смесителя 25, разделения газов и однородной по составу в объеме смеси окиси кальция и кварцевого песка в соотношении 3:1 в разделительном керамическом фильтре на входе прессового оборудования 26 до попадания этой однородной смеси в одну из двух пресс-форм прессового оборудования с температурой 1450-1480C, быстрого охлаждения полученного алитового портландцементного клинкера в нейтральной азотной среде, дробления, грубого и тонкого помола клинкера, происходят сложные физико-химические процессы, определяющие в основном физико-химические и технико-экономические показатели технологического процесса производства высокопрочного и быстротвердеющего алитового портландцемента, его стабильность и качество.

Происходящий сложный физико-химический процесс в газовых каналах 18, 19, 24 (нагрев компонентов до заданной температуры), смешение компонентов исходного сырья в вихревом потоке в газовом смесителе 25 вихревого типа до однородного равномерного распределения компонентов по объему смеси и доведения их до состояния слипания частиц друг с другом, попадания этой смеси в одну из двух пресс-форм прессового оборудования 26, образования смеси эвтектического типа в момент горячей прессовки с выделением дополнительной энергии величиной до 15-20% от затраченной на тепловую обработку исходного сырья. Указанный процесс подробно описан в [Физическом энциклопедическом словаре. - М.: Изд-во «Советская энциклопедия», т.5, 1966 (см. с.431-432 Эвтектика); Глинка Н.Л. Общая химия, изд. 20-е испр. Л.: Химия, 1978. - 720 с. (см. с.544-553 Диаграммы состояния металлических сплавов); Физико-химические свойства окислов. - М: Металлургия, 1978. - 432 с. (в части механических свойств с.193-210; термических свойств - с.120; химических свойств - с.295-363)]. Для поддержания постоянства температуры по всему объему пресс-формы с целью обеспечения сохранения состава трехкальциевого силиката (3CaO·SiO2) - алита в пресс-формы введен контролируемый их подогрев. Система управления и контроля параметров технологических процессов 39 связана цепями управления со всем оборудованием технологической линии.

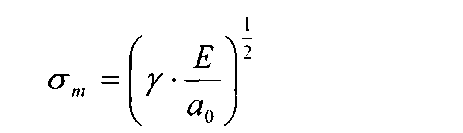

Обобщение технологической практики создания алитового портландцемента показывает, что способом горячего прессования с использованием расплава (слипания) эвтектического типа при условии сохранения максимального состава трехкальциевого силиката в клинкере можно дополнительно обеспечить возможность получения наиболее высокопрочного высокоплотного быстротвердеющего портландцемента. Армирующий компонент, в качестве которого используется окись кремния (кварцевый песок), удовлетворяет комплексу эксплуатационных и технических требований по прочности, жесткости, плотности и стабильности свойств в требуемом интервале температур и химической стойкостью [Физико-химические свойства окислов. - М.: Металлургия, 1978. - 432 с]. Теоретическая прочность материалов σm возрастает с увеличением модуля упругости E и поверхностной энергии γ вещества и падает с увеличением расстояния между соседними плоскостями дисперсионных частиц a 0:

Поэтому прочностные свойства алитового портландцемента в сильной степени зависят от размера микрочастиц компонентов как углекислого кальция и кварцевого песка, определяющих скорость процесса декарбонизации углекислого кальция, и процесса их обжига в целом, так и процесса прессования однородной смеси компонентов окиси кальция и кварцевого песка в соотношении 3:1, получения алитового клинкера, быстрого его охлаждения в нейтральной среде с целью сохранения алита (3CaO·SiO2) и последующего его дробления, грубого и тонкого помола до размера частиц в пределах 0,1-30 мкм, что и обеспечивает общую поверхность в пределах 5500-7000 см2/г, достаточную для получения требуемых марок алитового портландцемента от 800 до 1000.

Технический результат предлагаемого изобретения следующий:

- упрощение технологических процессов изготовления сверхпрочного и быстротвердеющего портландцемента;

- уменьшение металлоемкости и энергоемкости изготовления сверхпрочного и быстротвердеющего портландцемента;

- повышение качества и стабильности параметров (повышенной марочности алитового портландцемента);

- повышенной экологичности процессов изготовления высокопрочного и быстротвердеющего алитового портландцемента.

Изобретение относится к способу изготовления высокопрочного и быстротвердеющего алитового портландцемента и технологической линии для его реализации. Технический результат - снижение длительности процесса изготовления, повышение прочности портландцемента и экологичности процессов. В указанном способе осуществляют подачу сырья с высоким содержанием - 92-98% CaCO3, кварцевого песка с содержанием кремнезема 92-98, при этом каждый из указанных компонентов поступает на свою линию обработки, включающую расположенные последовательно для известняка или мела - грохот для разделения известняка или мела на крупные - до 600 мм и мелкие до 25 мм куски для уменьшения массы на дробление, предпочтительно молотковая двухроторная дробилка с высокой степенью измельчения - коэффициент измельчения - 15-20 для размалывания кусков до 25 мм, емкость с фракцией до 25 мм CaCO3 с предварительной их сушкой; аналогично для кварцевого песка - вибрационный грохот для отделения примесей, емкость для песка; далее в каждой линии для CaCO3 и песка установлены: два сушильных барабана, две шаровые мельницы помола до крупности 0,01 мм для каждой линии с одновременной их сушкой до 0,5% влажности, две мельницы помола до размера частиц до 1 мкм, два расходных бункера, известняк или мел и кварцевый песок из бункеров через дозаторы обжигаются отдельно друг от друга в обжиговых каналах с последующим их смешением в зигзагообразном канале; в результате вихревого движения газового потока полученной окиси кальция происходит смешение окиси кальция с обожженным песком, падающим сверху с меньшей скоростью на газовый поток с окисью кальция, что и обеспечивает требуемое для образования алита соотношение массы окиси кальция к массе кремнезема как 3:1; полученная смесь с температурой 1450-1480°С поступает в пресс горячего формования, за каждый цикл прессования - 20 с получается пластина толщиной до 30 мм и диаметром до 500 мм клинкера, после холодильной камеры клинкерная пластина при температуре 50°C сбрасывается в молотковую дробилку, затем в мельницу помола до размера 0,01 мм и струйную мельницу помола до оптимального размера 0-30 мкм, в результате чего получается портландцемент с содержанием алита до 70-90%. Изобретение касается также технологической линии для осуществления способа. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления высокопрочного и быстротвердеющего алитового портландцемента, включающий подачу природного сырья: известняка или мела и кремнеземсодержащего компонента с карьера с помощью экскаватора и автотранспорта, их дробление с сушкой, совместный помол с сушкой в мельнице, гомогенизацию в смесительных силосах-складах, декарбонизацию смеси известняка или мела и кремнеземсодержащего компонента, обжиг во вращающейся печи, охлаждение клинкера, его помол, складирование, упаковку и отправку цемента потребителю, отличающийся тем, что осуществляют подачу на утепленные склады с карьера с помощью экскаватора и автотранспорта наиболее кальцинированного природного мела или известняка с высоким содержанием - 92-98% углекислого кальция - CaCO3, а в качестве кремнеземсодержащего компонента - чистого кварцевого песка с высоким содержанием кремнезема - SiO2 92-98, при этом каждый из указанных компонентов поступает на свою линию обработки, включающую расположенные в технологической последовательности отдельно для известняка или мела - грохот для разделения известняка или мела на крупные - до 600 мм и мелкие до 25 мм куски для уменьшения массы на дробление, предпочтительно молотковая двухроторная дробилка с высокой степенью измельчения - коэффициент измельчения - 15-20 для размалывания крупных кусков до 25 мм, емкость с мелкой фракцией до 25 мм известняка или мела с предварительной их сушкой за счет приточно-вытяжной вентиляции; аналогично для кварцевого песка - вибрационный грохот для отделения примесей от кварцевого песка, емкость для кварцевого песка; далее в каждой линии для известняка или мела и кварцевого песка установлены соответственно: два сушильных барабана с влажностью каждого из указанных компонентов на выходе 1-3% путем подачи в указанные барабаны отходящих рекупированных газов из обжиговых печей, система рекуперации газов из обжиговых печей-каналов соответственно углекислого кальция и кварцевого песка, соответственно две шаровые мельницы грубого помола до крупности 0,01 мм для каждой линии с одновременной их сушкой до 0,5% влажности, две мельницы тонкого помола до размера частиц до 1 мкм, два расходных бункера, далее известняк или мел и кварцевый песок из расходных бункеров через приводные дозаторы обжигаются отдельно друг от друга в своих обжиговых каналах с последующим их смешением в общем вихревом канале; при этом обжиг известняка или мела осуществляется в две стадии: на первой стадии осуществляется декарбонизация углекислого кальция в вертикальном обжиговом канале высотой до 3 м путем движения известняка или мела сверху вниз под действием собственного веса по наклонным зигзагообразным плоским направляющим; при этом внизу вертикального обжигового канала углекислого кальция установлена эжекционная многосопловая газовая горелка с индивидуальным смесителем природного газа и обогащенного до 92-95% кислорода - подаваемого из установки разделения воздуха на кислород и азот; в результате при сгорании природного газа в практически чистом кислороде значительно повышается температура пламени - до 2200°C и уменьшается объем газового потока сгорания в 3-4 раза, что в значительной мере влияет на снижение размеров обжигового канала, отсутствие вредных выбросов NOX в связи с разделением воздуха на кислород для сгорания природного газа и отдельно азота; движение газов снизу вверх противоположно движению известняка или мела сверху вниз и осуществляется с невысокой скоростью в пределах 0,5-1,0 м/с; в результате гравитационного падения известняка или мела по наклонным зигзагообразным каналам в течение 3-6 с происходит нагрев шихты до температуры декарбонизации углекислого кальция в пределах 700-1000°C; за это время при движении известняка или мела сверху вниз происходят следующие физико-химические процессы: удаляется остаточная физическая влага -100-150°C, затем при 200-250°C освобождается химически связанная вода, а при 500°C происходит выгорание органических примесей, при температуре 500-700°C происходит декарбонизация примеси углекислого магния, при температуре 700-1000°C осуществляется основной процесс декарбонизации углекислого кальция - полученные при декарбонизации и сгорании природного газа в кислороде углекислый газ и пары воды, проходя через расходный бункер, нагревают известняк или мел в нем и направляются дымососом в теплообменник для подогрева воздуха для вентиляции, а с выхода теплообменника - в гидрозатвор для очистки газов от пыли и паров воды, и далее углекислый газ направляется в газгольдер на реализацию; внизу на выходе вертикальной обжиговой печи окись кальция CaO захватывается горячим газовым потоком с выхода второй многосопловой эжекционной горелки, образованным при сгорании природного газа с обогащенным кислородом воздуха - 92-98% с температурой 2200°C, движется по спирали этого горизонтального вихревого канала длиной до 3 м со скоростью 2-3 м/с, нагреваясь до температуры 1600°C в конце канала; кроме того, в конце горизонтальный вихревой канал обжиговой печи имеет сужение сечения с целью обеспечения увеличения скорости газового потока с окисью кальция CaO до скорости 5-7 м/с; одновременно во втором вертикальном обжиговом канале длиной до 3 м производится обжиг кварцевого песка путем подачи его приводным дозатором из расходного бункера кварцевого песка с тонкостью помола до 1 мкм; во втором вертикальном обжиговом канале кварцевый песок тонкого помола также движется сверху вниз под действием собственного веса по наклонным зигзагообразным каналам; внизу второго вертикального обжигового канала кварцевого песка -SiO2 установлена эжекционная многосопловая газовая горелка с индивидуальным смесителем природного газа и обогащенного кислорода - 92-98% из установки разделения воздуха на кислород и азот; здесь также при сгорании природного газа в практически чистом кислороде достигается температура пламени до 2200°C, уменьшается объем газового потока сгорания природного газа в кислороде в 3-4 раза, что обеспечивает значительное снижение размера обжигового канала, уменьшение вредных выбросов NOX за счет предварительного разделения воздуха на кислород и азот; в месте меняющегося сечения горизонтального вихревого газового канала печи обжига окиси кальция до температуры 1600°C сверху подходит вертикальный обжиговый канал кварцевого песка, который непрерывно из своей нижней части подает обожженный тонкомолотый кварцевый песок - двуокись кремния -SiO2 с температурой 1300°C; а в результате вихревого движения газового потока окиси кальция происходит равномерное смешение этой окиси кальция с обожженным кварцевым песком, падающим сверху с меньшей скоростью на данный газовый поток с окисью кальция, что и обеспечивает требуемое для образования алита -3CaO·SiO2 соотношение массы окиси кальция к массе кремнезема -SiO2 как 3:1; полученная в вертикальном обжиговом канале и нагретая в горизонтальном обжиговом канале до температуры 1600°C окись кальция после смешения с кварцевым песком -SiO2 с температурой 1300°C и соотношением массы окиси кальция к массе кварцевого песка как 3:1 имеет температуру 1450-1480°C и скорость движения 2,5-3 м/с, а в результате активного перемешивания в общем вихревом канале длиной до 3 м в конце канала получается однородная смесь окиси кальция -CaO и кварцевого песка - SiO2 в соотношении 3:1 для образования алита; далее однородная смесь окиси кальция и кварцевого песка в соотношении 3:1 и с температурой 1450-1480°С поступает в пресс горячего формования для получения цементного клинкера, при этом конструкция пресса по горячему прессованию однородной смеси окиси кальция и кварцевого песка позволяет осуществлять непрерывную ее приемку и прессование в цементный клинкер за счет двухсекционной конструкции пресса, причем в первой секции осуществляют цикл прессования в 20 с, а во второй секции пресса происходит накопление однородной смеси, и наоборот; цементный клинкер прессуется в форме гранулированных пластин толщиной 25-30 мм и диаметром 400-500 мм с прессовым усилием 0,1-0,25 кг/см2 при температуре 1450-1480°C и коэффициентом прессования 5-10; все внутренние поверхности пресс-формы находятся под постоянным индукционным нагревом с обязательным автоматическим контролем процесса прессовки, в том числе температуры 1450-1480°C; прессование осуществляется сверху вниз, а вышеуказанные температурные и механические режимы являются благоприятными для образования в клинкере «алита» - 3CaO·SiO2, который сохраняется и укрепляется в процессе прессования за счет дополнительной энергии эвтектической смеси окиси кальция и кварцевого песка, сохранения энергетических связей в кристалле «алита» - 3CaO·SiO2; обжиговые газы -CO2 и H2O удаляются из камеры прессования через керамические фильтры и теплообменники, далее очищаются от пыли в гидрозатворах с последующей их утилизацией: осадок пыли после сушки возвращается в процесс, а углекислый газ направляется в газгольдер для последующего применения и продажи; за каждый цикл прессования - 20 с получается гранулированная пластина толщиной до 30 мм и диаметром до 500 мм цементного алитового клинкера - 3CaO·SiO2, которая сдвигается по подовой поверхности пресса на рольганг холодильной камеры длиной до 20 м, в которую подается охлажденный инертный газ азот, полученный из установки разделения воздуха на кислород и азот; быстрое охлаждение «алита» в нейтральной азотной среде исключает переход алита - 3CaO·SiO2 в белит - 2CaO·SiO2, в том числе и за счет отсутствия кислорода воздуха и паров воды; в конце холодильной камеры клинкерная пластина при температуре 50°C сбрасывается в молотковую дробилку, откуда клинкерная масса «алита» поступает на помол в мельницы грубого помола до размера 0,01 мм и струйную мельницу тонкого помола до оптимального размера 0-30 мкм, в результате чего получается алитовый портландцемент с содержанием алита до 70-90%, а при размерах частиц 0-30 мкм алитовый портландцемент имеет максимальную удельную поверхность от 5300 до 7000 см2/г, что и обеспечивает максимальную прочность алитового портландцемента марки 800-1000, а размеры частиц в 0-30 мкм обеспечивают высокую скорость твердения; с выхода мельницы тонкого помола алитовый портландцемент поступает в установку расфасовки в герметичные мешки и далее по конвейеру на склад готовой продукции.

2. Технологическая линия для изготовления высокопрочного и быстротвердеющего алитового портландцемента, включающая автоматизированную систему управления и контроля параметров технологических процессов, обеспечивающую управление оборудованием линии: карьеры для добычи известняка или мела, глины, содержащей кремнезем соответственно, экскаваторы для погрузки сырья, автотранспорт для доставки сырья на утепленные склады соответственно, дробилки для известняка или мела и кварцевого песка, сушильные барабаны, дозаторы, мельницы совместного помола с сушкой, расходный бункер, дозатор, декарбонизатор, обжиговую печь, холодильник, клинкерный склад, дозатор, дробилку, мельницы грубого и тонкого помола клинкера, склад цемента, установка для упаковки цемента в мешки, согласно изобретению дополнительно вводятся раздельные технологические линии соответственно для известняка или мела, кварцевого песка повышенного качества SiO2 92-98%, отдельно для технологической линии углекислого кальция (известняка или мела) устанавлен грохот для разделения углекислого кальция на крупные - до 600 мм и мелкие - до 25 мм куски, для дробления крупных кусков - дробилки молотковые двухроторные с высокой степенью измельчения - коэффициент измельчения - 15-20 по сравнению с другими типами дробилок, склад для мелких фракций до 25 мм от грохота и дробилки, где сырье подвергается предварительной сушке до 1-3% за счет приточно-вытяжной вентиляции, как и на складе кварцевого песка, два сушильных барабана соответственно для углекислого кальция и кварцевого песка, система рекуперации газов из обжиговых печей соответственно углекислого кальция и кварцевого песка, соответственно две шаровые мельницы, измельчающие до крупности 0,01 мм для каждого канала, с одновременной их сушкой до 0,5% влажности, две струйные мельницы для помола до размера частиц до 1 мкм, два расходных бункера соответственно для углекислого кальция и кварцевого песка, два дозатора, две обжиговые печи для каждого канала, при этом обжиговая печь углекислого кальция состоит из вертикального обжигового канала длиной до 3 м, где осуществляется декарбонизация углекислого кальция, и горизонтального вихревого канала длиной до 3 м для нагрева окиси кальция до 1600°C, соответственно второй вертикальный газовый канал нагрева кварцевого песка до температуры 1300°C; система разделения воздуха на кислород и азот для подачи кислорода в эжекционные многосопловые газовые горелки совместно с природным газом и подачи азота в холодильник быстрого нейтрального охлаждения алитового клинкера, общий спиральный вихревой канал смешения окиси кальция CaO и кварцевого песка - SiO2 в соотношении 3:1, двухсекционный пресс для прессования смеси окиси кальция и кварцевого песка в соотношении 3:1 в виде пластин толщиной до 30 мм и диаметром до 500 мм, рольганг холодильной камеры для быстрого охлаждения алитового клинкера, молотковая двухроторная дробилка, мельницы грубого помола до 0,01 мм, струйная мельница тонкого помола до размера 0-30 мкм, установка для упаковки алитового цемента в герметичные мешки, склад готовой продукции, теплообменники для утилизации тепловой энергии, гидрозатворы для улавливания пыли соответственно от мельниц грубого и тонкого помола углекислого кальция, от мельницы грубого и тонкого помола кварцевого песка, от мельниц грубого и тонкого помола алитового клинкера, для утилизации паров воды газовой смеси, отделения углекислого газа, газгольдеры для его сбора, установки для сбора пыли, ее отделения, сушки и возврата в процесс, система автоматики, управления и контроля на всех этапах технологического процесса изготовления быстротвердеющего высокопрочного алитового портландцемента.

| КРАВЧЕНКО И.В | |||

| и др | |||

| Высокопрочные и быстротвердеющие портландцементы, с.3-155, Москва, Стройиздат, 1971 | |||

| Способ получения портланд цемента с повышенным содержанием алита | 1943 |

|

SU63267A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2378222C1 |

| RU 2058952 С1, 27.04.1996 | |||

| ЦЕМЕНТНАЯ СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА С ПОНИЖЕННОЙ УСАДКОЙ ИЗ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, ПОЛУЧЕННОГО ПУТЕМ ОБЖИГА ДО СПЕКАНИЯ УКАЗАННОЙ СЫРЬЕВОЙ СМЕСИ, И СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТИРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕМОНТА БЕТОНА И УКРЕПЛЕНИЯ ГРУНТОВ-МЕЛКОЙ ФРАКЦИИ УКАЗАННОГО ПОРТЛАНДЦЕМЕНТА | 2002 |

|

RU2213070C1 |

| Способ получения быстротвердеющего портландцемента | 1980 |

|

SU948932A1 |

| US 7998270 B2, 16.08.2011 | |||

| JP 4010339 B2, 21.11.2007 | |||

Авторы

Даты

2014-06-27—Публикация

2012-03-05—Подача