Технологическая линия для переработки золошлаковых отходов из отвалов систем золоудаления тепловых электростанций с целью получения кондиционных зольных продуктов

Изобретение относится к устройствам для переработки золошлаковых отходов (ЗШО), на основе кислой золы-уноса (ГОСТ 25818), из отработанных и эксплуатируемых отвалов систем гидравлического и сухого золоудаления тепловых электростанций (ТЭС, ГРЭС) и теплоэлектроцентралей (ТЭЦ).

Известен способ переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций, работающих на каменноугольном топливе, включающий механическое транспортирование отходов из отвала, их разжижение, разделение разжиженной золошлаковой смеси по фракциям с требуемой для последующей утилизации крупностью золошлаковых частиц, по меньшей мере, на два потока, сгущение каждого потока с отделением полых микросфер и частиц несгоревшего угля, а также осветленной воды, и подачу обезвоженной массы каждой фракции на соответствующую утилизацию [Применение новых технологий при переработке золошлаковых отходов на ТЭЦ 22 ОАО «Мосэнерго» / Козлов И.Н. и др. // Электрические станции. 2005. №11, с.22-26)].

Недостаток технологической линии – получаемый продукт переработки золошлаковых отходов является полуфабрикатом, по сути тем же сырьем для дальнейшей переработки, на что указывают и сами авторы.

Это существенно сужает возможности его дальнейшего использования, поскольку требует от потенциальных потребителей дополнительных материальных и финансовых затрат на доработку такого продукта.

Известен способ переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций (ТЭС) с целью получения кондиционных зольных продуктов, включающий заготовку сырья - золошлаковых смесей естественной влажности - из отработанной и осушенной секции золошлакоотвала ТЭС, механическое обезвоживание сырья до влажности 25-30%, сушку сырья в сушильном агрегате до конечной влажности менее 1%, реактивацию высушенного золошлакового материала и доведение его до кондиционных свойств путем измельчения материала до заданной тонины помола и, при необходимости, добавлением химических добавок для придания специальных свойств [Патент РФ №2569132, B03B 9/04, F23J 1/02, опуб. 20.11.2015 Бюл. № 32. Авторы: Набоков А.Н., Щеблыкина Т.П. «Способ переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций с целью получения кондиционных зольных продуктов»].

В описании этого способа приводится технологическая схема, которая, по мнению авторов, может быть реализована в промышленном масштабе.

Сырье на завод доставляется автосамосвалами из золоотвала ТЭС и складируется на складе сырья в буртах.

Со склада в производство сырье забирается ковшовым автопогрузчиком и засыпается в приемный бункер с колосниковой решеткой.

Из бункера посредством ленточного питателя материал транспортируется в сушильный барабан, оснащенный газовой горелкой, где производится сушка сырья до влажности 0,5%. После прохождения барабана высушенный материал выгружается в шнековый транспортер. Затем материал поступает в ковшовый элеватор и транспортируется в распределительный бункер. В бункере ленточным питателем материал дозируется и подается в измельчительный комплекс, состоящий из центробежной мельницы, классификатора, циклонов и рукавного фильтра.

По мнению авторов, этот узел является центральным с точки зрения реализации способа и его отличительной особенностью, поскольку здесь происходит реактивация продукта - восстановление его активных свойств, а также определяются кондиционные свойства конечного зольного продукта путем задания параметров и режима его помола.

Реактивация осуществляется механическим способом по методу ударной активации и химическим путем добавления в продукт в процессе измельчения органических добавок.

Конечные характеристики кондиционного зольного продукта задаются настройкой параметров классификатора и определяются тониной помола [Патент РФ №2569132, B03B 9/04, F23J 1/02, опуб. 20.11.2015 Бюл. № 32. Авторы: Набоков А.Н., Щеблыкина Т.П. «Способ переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций с целью получения кондиционных зольных продуктов»].

Недостатком способа и технологической схемы, с помощью которой, по мнению авторов, может быть реализован способ, является невозможность обеспечить высокое качество кондиционного зольного продукта из-за невозможности повысить его высокую активность и вяжущие свойства.

Данная технологическая схема, с помощью которой может быть реализован известный способ, выбрана автором в качестве прототипа.

Техническим результатом предлагаемой технологической линии для переработки золошлаковых отходов из отвалов систем золоудаления тепловых электростанций с целью получения кондиционных зольных продуктов (КЗП) является обеспечение высокого качества кондиционного зольного продукта путем повышения его активности и вяжущих свойств.

Технический результат достигается тем, что в технологической линии для переработки золошлаковых отходов из отвалов систем золоудаления тепловых электростанций с целью получения кондиционных зольных продуктов, содержащей автоматизированную систему управления и контроля параметров технологических процессов, обеспечивающую управление оборудованием линии: золоотвал, установка для механического обезвоживания сырья до влажности не более 40%, экскаваторы для погрузки сырья, автотранспорт для доставки сырья, в виде золошлаковых отходов, на позицию начала переработки, установленные в технологической последовательности и связанные транспортными средствами приемный бункер с колосниковой решеткой, дробилка-сушилка для одновременной сушки сырья и его дробления с устройством приёма и подачи горячего газа и системой аспирации с пылевыгружным выходом и выходом очищенного газа, которая содержит высокопроизводительные рукавные фильтры, сепаратор для разделения золошлаковой смеси, по меньшей мере, на две фракции, устройство подготовки сжатого воздуха с трубопроводами, помольно-сушильный агрегат, оснащённый теплогенератором и системой аспирации с пылевыгружным выходом и выходом очищенного газа, силосы для складирования, хранения и отгрузки потребителям кондиционного зольного продукта, при этом к первому входу дробилки-сушилки присоединен выход приемного бункера с колосниковой решеткой, дополнительно введены магнитный сепаратор, бункер для складирования и отгрузки дисперсных магнитных включений, содержащих оксиды железа, блок изготовления термореактивных волокнистых полимерных композитов с наполнителем в виде дисперсных магнитных включений, содержащих оксиды железа, вращающаяся печь, которая оснащена газовой горелкой, холодным входом для загрузки сырья и горячим выходом для его выгрузки при завершении термообработки, система циклонных теплообменников с теплоносителем в виде печных газов, оснащённую байпасным трактом для отвода байпасного газа, который содержит щелочную пыль, устройство охлаждения байпасного газа, система аспирации для очистки байпасного газа от щелочной пыли, бункер для складирования и отгрузки щелочной пыли, блок изготовления сухой смеси для производства ячеистого бетона на смешанных вяжущих с добавками в виде щелочной пыли и пудры алюминиевой, устройство приготовления, подачи и распыления во внутренней полости вращающейся печи водного раствора фтористого кальция, устройство подготовки и подачи водной смеси растворенного тетраоксосульфата (VI) алюминия, устройство подготовки и подачи водной суспензии молотого природного гипса, устройство подготовки и подачи водного раствора химических добавок в виде продуктов на основе солей органических кислот, комплекса поликарбоксилатных полимеров и воздухововлекающей композиции поверхностно-активных веществ, устройство подготовки и подачи двухуровневой дисперсной системы, которая состоит из дисперсионной воздушной среды и четырехфазного состава дисперсной фазы, включающего в качестве первой дисперсной фазы капельки воды, в качестве второй дисперсной фазы твердые микрочастицы природного гипса, в качестве третьей дисперсной фазы истинный раствор тетраоксосульфата (VI) алюминия и в качестве четвёртой дисперсной фазы раствор химических добавок, устройство организации процесса резкого охлаждения термообработанной золошлаковой смеси двухуровневой дисперсной системой, циклон для улавливания частиц резко охлаждённой золошлаковой смеси, бункер-дозатор для накопления и подачи в помольно-сушильный агрегат резко охлаждённой золошлаковой смеси, бункеры-дозаторы для подачи в помольно-сушильный агрегат вспомогательных компонентов в виде известняка, негашёной извести и гашёной извести, устройство воздушного охлаждения молотого кондиционного зольного продукта. При этом вход устройства приёма и подачи горячего газа дробилки-сушилки соединен с верхним выходом системы циклонных теплообменников и с выходом очищенного газа системы аспирации помольно-сушильного агрегата, выход дробилки-сушилки и пылевыгружной выход её системы аспирации сообщены с входом магнитного сепаратора, первый выход которого присоединён к бункеру для складирования и отгрузки дисперсных магнитных включений, который сообщён с блоком изготовления термореактивных волокнистых полимерных композитов с наполнителем в виде дисперсных магнитных включений, а второй выход магнитного сепаратора сообщён с верхним входом системы циклонных теплообменников, нижний выход которой сообщён с холодным входом вращающейся печи, а нижний вход системы циклонных теплообменников присоединён к выходу печных газов вращающейся печи, при этом байпасный тракт, расположенный на участке между выходом печных газов вращающейся печи и нижним входом первой ступени системы циклонных теплообменников, сообщён с входом устройства охлаждения байпасного газа, выход которого соединён с входом системы аспирации для очистки байпасного газа от щелочной пыли, а пылевыгружной выход этой системы аспирации соединён с входом бункера для складирования и отгрузки щелочной пыли, выход которого сообщён с блоком изготовления сухой смеси для производства ячеистого бетона на смешанных вяжущих с добавками в виде щелочной пыли и пудры алюминиевой. Устройство приготовления, подачи и распыления во внутренней полости вращающейся печи водного раствора фтористого кальция сообщено с внутренней полостью вращающейся печи в зоне размещения газовой горелки печи. Четыре входа устройства подготовки и подачи двухуровневой дисперсной системы, сообщены с одним из выходов устройства подготовки сжатого воздуха, выходом устройства подготовки и подачи водной смеси растворенного тетраоксосульфата (VI) алюминия, выходом устройства подготовки и подачи водной суспензии молотого природного гипса и выходом устройства подготовки и подачи водного раствора химических добавок, а выход устройства подготовки и подачи двухуровневой дисперсной системы соединён с входом устройства организации процесса резкого охлаждения термообработанной золошлаковой смеси двухуровневой дисперсной системой, выход устройства организации процесса резкого охлаждения термообработанной золошлаковой смеси сообщен с входом циклона для улавливания частиц резко охлаждённой золошлаковой смеси, выгружной выход которого соединён с входом бункера-дозатора для накопления и подачи в помольно-сушильный агрегат резко охлаждённой золошлаковой смеси, а выход этого бункера-дозатора соединен с первым входов помольно-сушильного агрегата, второй вход которого соединен с выходами бункеров-дозаторов для подачи в помольно-сушильный агрегат вспомогательных компонентов в виде известняка, негашёной извести и гашёной извести, а первый выход помольно-сушильного агрегата сообщен с первым входом сепаратора для разделения золошлаковой смеси, по меньшей мере, на две фракции, второй выход помольно-сушильного агрегата соединен с системой аспирации, пылевыгружной выход которой соединен со вторым входом сепаратора для разделения золошлаковой смеси. Причём сепаратор для разделения золошлаковой смеси работает с помольно-сушильным агрегатом по замкнутому циклу, поэтому первый выход сепаратора соединен с третьим входом помольно-сушильного агрегата, а второй выход сепаратора сообщен с входом устройства воздушного охлаждения молотого кондиционного зольного продукта, выход которого соединен с входами силосов для складирования, хранения и отгрузки потребителям кондиционного зольного продукта.

Повышение активности и вяжущих свойств переработанных ЗШО обеспечивается за счет дополнительно введенных магнитного сепаратора, бункера для складирования и отгрузки дисперсных магнитных включений, содержащих оксиды железа, блока изготовления термореактивных волокнистых полимерных композитов с наполнителем в виде дисперсных магнитных включений, содержащих оксиды железа, вращающейся печи, которая оснащена газовой горелкой, холодным входом для загрузки сырья и горячим выходом для его выгрузки при завершении термообработки, системы циклонных теплообменников с теплоносителем в виде печных газов, оснащённой байпасным трактом для отвода байпасного газа, который содержит щелочную пыль, устройства охлаждения байпасного газа, системы аспирации для очистки байпасного газа от щелочной пыли, бункера для складирования и отгрузки щелочной пыли, блока изготовления сухой смеси для производства ячеистого бетона на смешанных вяжущих [ГОСТ 25485 Бетоны ячеистые. Технические условия] с добавками в виде щелочной пыли и пудры алюминиевой [ГОСТ 5494-95 Пудра алюминиевая. Технические условия], устройства приготовления, подачи и распыления во внутренней полости вращающейся печи водного раствора фтористого кальция, устройства подготовки и подачи водной смеси растворенного тетраоксосульфата (VI) алюминия, устройства подготовки и подачи водной суспензии молотого природного гипса, устройства подготовки и подачи водного раствора химических добавок в виде продуктов на основе солей органических кислот, комплекса поликарбоксилатных полимеров и воздухововлекающей композиции поверхностно-активных веществ, устройства подготовки и подачи двухуровневой дисперсной системы, которая состоит из дисперсионной воздушной среды и четырехфазного состава дисперсной фазы, включающего в качестве первой дисперсной фазы капельки воды, в качестве второй дисперсной фазы твердые микрочастицы природного гипса, в качестве третьей дисперсной фазы истинный раствор тетраоксосульфата (VI) алюминия и в качестве четвёртой дисперсной фазы раствор химических добавок, устройства организации процесса резкого охлаждения термообработанной золошлаковой смеси двухуровневой дисперсной системой, циклона для улавливания частиц резко охлаждённой золошлаковой смеси, бункера-дозатора для накопления и подачи в помольно-сушильный агрегат резко охлаждённой золошлаковой смеси, бункеров-дозаторов для подачи в помольно-сушильный агрегат вспомогательных компонентов в виде известняка, негашёной извести и гашёной извести, устройства воздушного охлаждения молотого кондиционного зольного продукта.

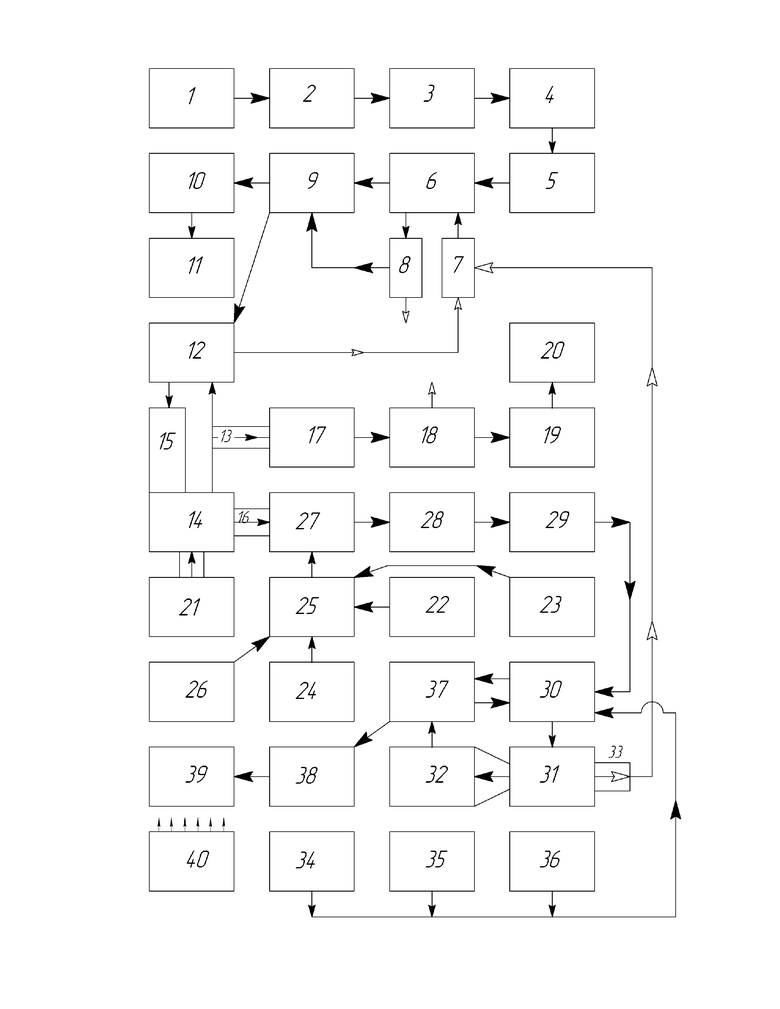

Изобретение поясняется чертежом, на котором представлена схема заявляемой технологической линии для переработки золошлаковых отходов из отвалов систем золоудаления тепловых электростанций с целью получения кондиционных зольных продуктов и её основные элементы.

На фигуре приведена схема технологической линии для переработки золошлаковых отходов из отвалов систем золоудаления тепловых электростанций с целью получения кондиционных зольных продуктов.

Технологическая линия состоит из, установленных в технологической последовательности и связанных транспортными средствами, золоотвал 1 (фиг.), экскаваторы 2 для погрузки сырья, автотранспорт 3 для доставки сырья (ЗШО), установка для механического обезвоживания 4 сырья до влажности не более 40%, приемный бункер 5 с колосниковой решеткой, дробилка-сушилка 6 для одновременной сушки сырья и его дробления, оснащенная устройством 7 приёма и подачи горячего газа и системой аспирации 8 с пылевыгружным выходом и выходом очищенного газа, которая содержит высокопроизводительные рукавные фильтры, магнитный сепаратор 9, бункер 10 для складирования магнитных включений с последующей их утилизации, блок 11 изготовления термореактивных волокнистых полимерных композитов с наполнителем в виде дисперсных магнитных включений, содержащих оксиды железа, система циклонных теплообменниках 12 с теплоносителем в виде печных газов, оснащённая байпасным трактом 13 для отвода байпасного газа, который содержит щелочную пыль, вращающаяся печь 14, которая оснащена газовой горелкой, холодным входом 15 для загрузки сырья и горячим выходом 16 для его выгрузки при завершении термообработки, устройство 17 охлаждения байпасного газа, система аспирации 18 для очистки байпасного газа от щелочной пыли, бункер 19 для складирования и отгрузки щелочной пыли, блок 20 изготовления сухой смеси для производства ячеистого бетона на смешанных вяжущих с добавками в виде щелочной пыли и пудры алюминиевой, устройство 21 приготовления, подачи и распыления во внутренней полости вращающейся печи водного раствора фтористого кальция, устройство 22 подготовки и подачи водной смеси растворенного тетраоксосульфата (VI) алюминия, устройство 23 подготовки и подачи водной суспензии молотого природного гипса, устройство 24 подготовки и подачи водного раствора химических добавок в виде продуктов на основе солей органических кислот, комплекса поликарбоксилатных полимеров и воздухововлекающей композиции поверхностно-активных веществ, устройство 25 подготовки и подачи двухуровневой дисперсной системы, устройство 26 подготовки сжатого воздуха с трубопроводами, устройство 27 организации процесса резкого охлаждения термообработанной золошлаковой смеси двухуровневой дисперсной системой, циклон 28 для улавливания частиц резко охлаждённой золошлаковой смеси, бункер-дозатор 29 для резко охлаждённой золошлаковой смеси, помольно-сушильный агрегат 30, оснащённый теплогенератором и системой аспирации 31 с пылевыгружным выходом 32 и выходом 33 очищенного газа, бункеры-дозаторы 34, 35 и 36 для вспомогательных компонентов в виде известняка, негашёной извести и гашёной извести, сепаратор 37 для разделения золошлаковой смеси на фракции, устройство 38 воздушного охлаждения молотого кондиционного зольного продукта, силосы 39 для складирования, хранения и отгрузки потребителям кондиционного зольного продукта, автоматизированная система 40 (фиг.) управления и контроля параметров технологических процессов.

Технологическая линия работает следующим образом.

На золоотвале 1 сырье, в виде ЗШО, с помощью установки 4 подвергается механическому обезвоживанию до влажности не более 40%. Затем экскаватором 2 ЗШО загружается в автотранспорт 3 (фиг.) и транспортируется на позицию выгрузки в приёмный бункер 5 с колосниковой решеткой, после чего с пульта автоматизированной системы управления и контроля параметров технологических процессов 40 технологической линии подается сигнал и из приёмного бункера 5 ЗШО поступает в дробилку-сушилку 6, где одновременно с сушкой сырья производится его дробление до крупности 0-3,2 мм, а влажность сырья после сушки обеспечивается не более 8% по массе. Горячий газ, который используется для сушки ЗШО в дробилке-сушилке 6, подаётся с помощью устройства 7 приёма и подачи горячего газа дробилки-сушилки 6, при этом вход устройства 7 соединен с верхним выходом системы циклонных теплообменников 12 и с выходом 33 очищенного газа системы аспирации 31 помольно-сушильного агрегата 30. Таким образом, в дробилке-сушилке 6 эффективно утилизируется отработавшие печные газы и газы помольно-сушильного агрегата 30. Дроблённое и подсушенное сырьё из дробилки-сушилки 6 выгружается и подаётся в магнитный сепаратор 9 для очистки от магнитных включений в виде дисперсных оксидов железа. Отработавший газ с пылью из дробилки-сушилки 6 поступает в систему аспирации 8, которая имеет пылевыгружной выход и выход очищенного газа. В системе аспирации 8 этот газ подвергается очистке, после чего из пылевыгружного выхода системы 8 пылевидное сырьё подаётся в магнитный сепаратор 9 для очистки от дисперсных оксидов железа. Удаляемые магнитным сепаратором 9 железосодержащие примеси отдельным потоком поступают в бункер 10, откуда они дальше направляются в блок 11 для изготовления термореактивных волокнистых полимерных композитов с наполнителем в виде дисперсных магнитных включений, содержащих оксиды железа. Кроме того, эти дисперсные магнитные включения могут отгружаться потребителям как отдельный продукт. А золошлаковые отходы, очищенные от магнитных включений, из магнитного сепаратора 9 подаются в систему циклонных теплообменниках 12 (фиг.), через её верхний вход, для предварительного нагрева ЗШО печными газами. Нижний вход системы циклонных теплообменников 12 присоединён к выходу печных газов вращающейся печи 14 с холодного её конца. Пройдя систему циклонных теплообменников 12 нагретые ЗШО, через её нижний выход, поступают во вращающуюся печь 14, через её холодный вход 15. В печи 14 происходит термообработка ЗШО при температуре, например, 1200°С. Система теплообменников 12 оснащена байпасным трактом 13 для отвода байпасного газа, который содержит, возгоняемые в печи 14, щелочные соединения. Байпасный тракт 13 расположен на участке между выходом печных газов вращающейся печи 14 и нижним входом первой ступени системы циклонных теплообменников 12 (фиг.). Отводимый байпасный газ со щелочной пылью из байпасного тракта 13 направляется в устройство 17 охлаждения байпасного газа, где происходит двукратное понижение температуры байпасного газа с помощью распыляемой воды, благодаря чему щелочные соединения быстро кристаллизуются. Затем охлаждённый газ со щелочной пылью поступает в систему аспирации 18 для очистки. Из пылевыгружного выхода системы аспирации 18 щелочная пыль подаётся в бункер 19 для складирования. Накопленная щелочная пыль подаётся в блок 20 в качестве вспомогательного компонента для порообразования при изготовлении сухой смеси для производства ячеистого бетона на смешанных вяжущих с пудрой алюминиевой. Также эта щелочная пыль может отгружаться потребителям как отдельный продукт.

В процессе термообработки ЗШО в печи 14 (фиг.), со стороны размещения её газовой горелки во внутренней полости, производится распыление водного раствора фтористого кальция с помощью устройства 21. Водный раствор фтористого кальция интенсифицирует возгонку щелочных соединений в процессе термообработки ЗШО.

В то время когда происходит термообработка ЗШО во вращающейся печи 14, также производится подготовка водной смеси растворенного тетраоксосульфата (VI) алюминия в устройстве 22, водной суспензии молотого природного гипса в устройстве 23 и водного раствора химических добавок в устройстве 24 (фиг.), а также подготовка сжатого воздуха в устройстве 26. Устройства 22, 23 и 24 могут быть выполнены, например, в виде смесителей и перекачивающих насосов для подачи химических растворов. При этом выходы этих устройств соединены с четырьмя входами устройства 25 подготовки и подачи двухуровневой дисперсной системы, в основе которого, например, высокопроизводительный плунжерный насос высокого давления и специальное сопло, обеспечивающие подачу и распыление двухуровневой дисперсной системы с околозвуковой скоростью.

После завершения термообработки ЗШО в печи 14, из её горячего выхода 16 партия раскалённого ЗШО выгружается в устройство 27, в котором в этот же момент подаётся двухуровневая дисперсная система с околозвуковой скоростью из устройства 25. Таким образом, организуется процесс резкого охлаждения термообработанной золошлаковой смеси двухуровневой дисперсной системой.

Поток двухуровневой дисперсной системы, который подаётся с околозвуковой скоростью, создаёт аэрогидродинамическое распыление золошлаковой смеси в устройстве 27 и её вынос в циклон 28 для улавливания частиц резко охлаждённой золошлаковой смеси. Из выгружного выхода циклона 28, резко охлаждённая золошлаковая смесь, выгружается в бункер-дозатор 29 для накопления и последующей подачи в помольно-сушильный агрегат 30. Одновременно с загрузкой резко охлаждённой золошлаковой смеси в агрегат 30 (фиг.) для совместного помола в него производится загрузка вспомогательных компонентов, а именно: известняка, негашёной извести и гашёной извести. Подача этих компонентов на помол осуществляется из бункеров-дозаторов для подачи 34, 35 и 36 соответственно.

Пройдя цикл совместного помола золошлаковой смеси и вспомогательных компонентов в помольно-сушильном агрегате 30 полученная смесь подаётся в сепаратор 37 для разделения на фракции: заданная мелкодисперсная фракция – кондиционный зольный продукт (КЗП), обладающий определенными гарантированными стабильными характеристиками и крупка. При этом крупка из сепаратора 37 возвращается на помол в агрегат 30. Таким образом, совместная работа помольно-сушильного агрегата 30 и сепаратора 37 реализована по замкнутому циклу.

Второй выход помольно-сушильного агрегата 30 соединен с системой аспирации 31 для очистки отработавшего газа, выносимого из агрегата 30. При этом пылевыгружной выход 32 системы аспирации 31 соединен с входом сепаратора 37 для выделения заданной фракции продукта, а выход 33 (фиг.) очищенного газа сообщён с устройством 7 приёма и подачи горячего газа в дробилку-сушилку 6.

Выделив заданную фракцию смеси в сепараторе 37 в виде КЗП эта фракция поступает в устройство 38 воздушного охлаждения молотого кондиционного зольного продукта, а затем в силосы 39 для складирования, хранения и отгрузки потребителям кондиционного зольного продукта.

Полученные таким образом переработанные ЗШО приобретают необходимые активность и вяжущие свойства. При этом обеспечивается гарантированное качество со стабильными заданными характеристиками готового продукта – кондиционного зольного продукта (КЗП).

Для оценки качества кондиционного зольного продукта приготовлены и испытаны контрольный и основные образцы стандартных цементно-песчаных растворов, содержащих КЗП 5, 10 и 15%, которые получены по схеме, описанной в прототипе и с использованием макетов устройств предлагаемой технологической линии. В таблице приведены численные значения прочностных показателей образцов стандартных цементно-песчаных растворов, приготовленных без применения кондиционного зольного продукта и с добавлением кондиционного зольного продукта (КЗП).

Таблица – Численные значения прочностных показателей образцов стандартных цементно-песчаных растворов, приготовленных без применения КЗП и с добавлением КЗП

Из таблицы видно, что образцы 3-3 и 4-3, полученные предлагаемым решением, обладают более высокими прочностными показателями по сравнению с контрольным образцом и с прототипом, превосходя их по этим показателям в 1,07-1,14 раза.

Перерабатывая, с использованием предлагаемой технологической линии, золошлаковые отходы на основе кислой золы из отработанных и эксплуатируемых отвалов систем гидравлического и сухого золоудаления тепловых электростанций и теплоэлектроцентралей, можно получить кондиционные зольные продукты (КЗП) гарантированного качества и со стабильными заданными характеристиками. КЗП может быть использован в качестве активной минеральной добавки для цементов и бетонов.

По данным справочника [Информационно-технический справочник по наилучшим доступным технологиям "Производство цемента" ИТС 6 ─2015, Москва, Бюро НДТ, 2015. - 305 с.] шаровая мельница, применяемая для помола клинкера на цементном заводе, имеет невероятно низкий КПД, который находится на уровне 3-5%. Основная энергия расходуется на нагрев цемента, что негативно сказывается на процессе помола, качестве цемента и окружающей среде. В связи с чем, применение эффективных способов снижения энергозатрат на помол цемента является важнейшей задачей. В этом справочнике приводится ряд способов снижения энергозатрат, в числе которых одним из наиболее эффективных, который позволяет снизить энергозатраты на помол цемента в шаровой мельнице до 30%, является способ: применение активных минеральных добавок.

Химические компоненты, используемые при приготовлении КЗП, наделяют получаемый продукт специальными свойствами: пластифицирующими, регулирующими кинетику твердения, увеличивающими воздухо- (газо) содержание и повышающими морозостойкость, повышающими коррозионную стойкость, повышающими защитные свойства по отношению к стальной арматуре и др. Подобные свойства КЗП обеспечивают комплексный характер его применения в качестве модификатора цементных систем (МЦС) для экономии цемента и улучшения ряда строительно-технических свойств цементных бетонов, строительных растворов и смесей.

Изобретение относится к устройствам для переработки золошлаковых отходов (ЗШО), на основе кислой золы-уноса (ГОСТ 25818) из отработанных и эксплуатируемых отвалов систем гидравлического и сухого золоудаления тепловых электростанций и теплоэлектроцентралей. Технологическая линия содержит автоматизированную систему управления и контроля параметров технологических процессов, обеспечивающую управление оборудованием: золоотвал, установка для механического обезвоживания сырья до влажности не более 40%, экскаваторы для погрузки сырья, автотранспорт для доставки сырья в виде ЗШО на позицию начала переработки, установленные в технологической последовательности и связанные транспортными средствами приемный бункер с колосниковой решеткой, дробилка-сушилка, сепаратор для разделения золошлаковой смеси на две фракции, устройство подготовки сжатого воздуха, помольно-сушильный агрегат, силосы для кондиционного зольного продукта, магнитный сепаратор, блок изготовления термореактивных волокнистых полимерных композитов с наполнителем в виде дисперсных магнитных включений, содержащих оксиды железа, вращающаяся печь, система циклонных теплообменников с теплоносителем в виде печных газов, оснащённая байпасным трактом для отвода байпасного газа, блок изготовления сухой смеси для производства ячеистого бетона на смешанных вяжущих с добавками в виде щелочной пыли и пудры алюминиевой, устройство подготовки и подачи двухуровневой дисперсной системы, устройство организации процесса резкого охлаждения термообработанной золошлаковой смеси двухуровневой дисперсной системой, циклон для улавливания частиц резко охлаждённой золошлаковой смеси, бункер-дозатор для накопления и подачи в помольно-сушильный агрегат резко охлаждённой золошлаковой смеси, бункеры-дозаторы для подачи в помольно-сушильный агрегат вспомогательных компонентов в виде известняка, негашёной извести и гашёной извести. Технический результат – обеспечение высокого качества кондиционного зольного продукта путем повышения его активности и вяжущих свойств. 1 ил., 1 табл.

Технологическая линия для переработки золошлаковых отходов из отвалов систем золоудаления тепловых электростанций с целью получения кондиционных зольных продуктов, содержащая автоматизированную систему управления и контроля параметров технологических процессов, обеспечивающую управление оборудованием линии: золоотвал, установка для механического обезвоживания сырья до влажности не более 40%, экскаваторы для погрузки сырья, автотранспорт для доставки сырья в виде золошлаковых отходов на позицию начала переработки, установленные в технологической последовательности и связанные транспортными средствами приемный бункер с колосниковой решеткой, дробилка-сушилка для одновременной сушки сырья и его дробления с устройством приёма и подачи горячего газа и системой аспирации с пылевыгружным выходом и выходом очищенного газа, которая содержит высокопроизводительные рукавные фильтры, сепаратор для разделения золошлаковой смеси, по меньшей мере, на две фракции, устройство подготовки сжатого воздуха с трубопроводами, помольно-сушильный агрегат, оснащённый теплогенератором и системой аспирации с пылевыгружным выходом и выходом очищенного газа, силосы для складирования, хранения и отгрузки потребителям кондиционного зольного продукта, при этом к первому входу дробилки-сушилки присоединен выход приемного бункера с колосниковой решеткой, отличающаяся тем, что дополнительно содержит магнитный сепаратор, бункер для складирования и отгрузки дисперсных магнитных включений, содержащих оксиды железа, блок изготовления термореактивных волокнистых полимерных композитов с наполнителем в виде дисперсных магнитных включений, содержащих оксиды железа, вращающуюся печь, которая оснащена газовой горелкой, холодным входом для загрузки сырья и горячим выходом для его выгрузки при завершении термообработки, систему циклонных теплообменников с теплоносителем в виде печных газов, оснащённую байпасным трактом для отвода байпасного газа, который содержит щелочную пыль, устройство охлаждения байпасного газа, систему аспирации для очистки байпасного газа от щелочной пыли, бункер для складирования и отгрузки щелочной пыли, блок изготовления сухой смеси для производства ячеистого бетона на смешанных вяжущих с добавками в виде щелочной пыли и пудры алюминиевой, устройство приготовления, подачи и распыления во внутренней полости вращающейся печи водного раствора фтористого кальция, устройство подготовки и подачи водной смеси растворенного тетраоксосульфата (VI) алюминия, устройство подготовки и подачи водной суспензии молотого природного гипса, устройство подготовки и подачи водного раствора химических добавок в виде продуктов на основе солей органических кислот, комплекса поликарбоксилатных полимеров и воздухововлекающей композиции поверхностно-активных веществ, устройство подготовки и подачи двухуровневой дисперсной системы, которая состоит из дисперсионной воздушной среды и четырехфазного состава дисперсной фазы, включающего в качестве первой дисперсной фазы капельки воды, в качестве второй дисперсной фазы твердые микрочастицы природного гипса, в качестве третьей дисперсной фазы истинный раствор тетраоксосульфата (VI) алюминия и в качестве четвёртой дисперсной фазы раствор химических добавок, устройство организации процесса резкого охлаждения термообработанной золошлаковой смеси двухуровневой дисперсной системой, циклон для улавливания частиц резко охлаждённой золошлаковой смеси, бункер-дозатор для накопления и подачи в помольно-сушильный агрегат резко охлаждённой золошлаковой смеси, бункеры-дозаторы для подачи в помольно-сушильный агрегат вспомогательных компонентов в виде известняка, негашёной извести и гашёной извести, устройство воздушного охлаждения молотого кондиционного зольного продукта, при этом вход устройства приёма и подачи горячего газа дробилки-сушилки соединен с верхним выходом системы циклонных теплообменников и с выходом очищенного газа системы аспирации помольно-сушильного агрегата, выход дробилки-сушилки и пылевыгружной выход её системы аспирации сообщены с входом магнитного сепаратора, первый выход которого присоединён к бункеру для складирования и отгрузки дисперсных магнитных включений, который сообщён с блоком изготовления термореактивных волокнистых полимерных композитов с наполнителем в виде дисперсных магнитных включений, а второй выход магнитного сепаратора сообщён с верхним входом системы циклонных теплообменников, нижний выход которой сообщён с холодным входом вращающейся печи, а нижний вход системы циклонных теплообменников присоединён к выходу печных газов вращающейся печи, при этом байпасный тракт, расположенный на участке между выходом печных газов вращающейся печи и нижним входом первой ступени системы циклонных теплообменников, сообщён с входом устройства охлаждения байпасного газа, выход которого соединён с входом системы аспирации для очистки байпасного газа от щелочной пыли, а пылевыгружной выход этой системы аспирации соединён с входом бункера для складирования и отгрузки щелочной пыли, выход которого сообщён с блоком изготовления сухой смеси для производства ячеистого бетона на смешанных вяжущих с добавками в виде щелочной пыли и пудры алюминиевой, устройство приготовления, подачи и распыления во внутренней полости вращающейся печи водного раствора фтористого кальция сообщено с внутренней полостью вращающейся печи в зоне размещения газовой горелки печи, четыре входа устройства подготовки и подачи двухуровневой дисперсной системы сообщены с одним из выходов устройства подготовки сжатого воздуха, выходом устройства подготовки и подачи водной смеси растворенного тетраоксосульфата (VI) алюминия, выходом устройства подготовки и подачи водной суспензии молотого природного гипса и выходом устройства подготовки и подачи водного раствора химических добавок, а выход устройства подготовки и подачи двухуровневой дисперсной системы соединён с входом устройства организации процесса резкого охлаждения термообработанной золошлаковой смеси двухуровневой дисперсной системой, выход устройства организации процесса резкого охлаждения термообработанной золошлаковой смеси сообщен с входом циклона для улавливания частиц резко охлаждённой золошлаковой смеси, выгружной выход которого соединён с входом бункера-дозатора для накопления и подачи в помольно-сушильный агрегат резко охлаждённой золошлаковой смеси, а выход этого бункера-дозатора соединен с первым входов помольно-сушильного агрегата, второй вход которого соединен с выходами бункеров-дозаторов для подачи в помольно-сушильный агрегат вспомогательных компонентов в виде известняка, негашёной извести и гашёной извести, а первый выход помольно-сушильного агрегата сообщен с первым входом сепаратора для разделения золошлаковой смеси, по меньшей мере, на две фракции, второй выход помольно-сушильного агрегата соединен с системой аспирации, пылевыгружной выход которой соединен со вторым входом сепаратора для разделения золошлаковой смеси, причём сепаратор для разделения золошлаковой смеси работает с помольно-сушильным агрегатом по замкнутому циклу, поэтому первый выход сепаратора соединен с третьим входом помольно-сушильного агрегата, а второй выход сепаратора сообщен с входом устройства воздушного охлаждения молотого кондиционного зольного продукта, выход которого соединен с входами силосов для складирования, хранения и отгрузки потребителям кондиционного зольного продукта.

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ИЗ ОТВАЛОВ СИСТЕМЫ ГИДРОЗОЛОУДАЛЕНИЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ С ЦЕЛЬЮ ПОЛУЧЕНИЯ КОНДИЦИОННЫХ ЗОЛЬНЫХ ПРОДУКТОВ | 2014 |

|

RU2569132C1 |

| Способ комплексной сухой переработки золы уноса и технологическая линия для переработки золы уноса | 2017 |

|

RU2665120C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2011 |

|

RU2476270C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫДЕЛЕНИЯ ЦЕННЫХ КОМПОНЕНТОВ ИЗ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 2009 |

|

RU2393020C1 |

| WO 2017074201 A1, 04.05.2017 | |||

| WO 9421391 A1, 29.09.1994. | |||

Авторы

Даты

2019-09-18—Публикация

2018-09-09—Подача