Изобретение относится к строительным материалам и может быть использовано при приготовлении химических добавок, улучшающих свойства бетонной смеси и бетона.

Цель изобретения - повышение подвижности бетонной смеси, водонепроницаемости и морозостойкости бетона

Для приготовления добавки используют древесную пирогенную смолу, сульфатный пек, 40%-ный водный раствор гидрооксида натрия, свежеприготовленную суспензию гидрооксида кальция (известковое молоко),

Древесную пирогенную смолу получают путем пиролиза смеси лиственных

пород древесины при 550-600°С,

Характеристики древесной пирогенной смолы, %: Содержание легколетучих кислот 8-15 Влажность 10-15 Содержание водорастворимых веществ 15-25% рН водного раствора 2,5-3,5 Химический групповой состав, %

О Os О

ю о

CJ

нейтральные10-15

кислоты40-50

фенолы35-45

Кислотность в пере-

счете на уксусную кислоту8-15

Сульфатный пек - отход целлюлозно бумажного производства, представляет собой вязкую жидкость темного цвета, его плотность 1195-1200 кг/м3, По химическому составу сульфатный пек является смесью органических веществ содержащей значительные количества производных смоляных и жирных кислот Характеристика сульфатного пека: Содержание легколетучих продуктов 1-2% Влажность20-25%

Практически не растворим в воде Химический группой состав, %: высокомолекулярные спирты40-50 смоляные кислоты 18-25 жирные кислоты5-12 углеводороды 8-10 эфиры 10-15 Пример 1„ Древесную пироген ную смолу, упаренную до плотности 1225 кг/м3 в количестве 10 кг (содержание сухой смолы 8,/ кг), помещают в реактор, снабженный обогревом и мешалкой, нагревают смолу до 80°С, затем добавляют 0,35 кг (3 масс% к массе смолы) предварительно нагретог до 80-85°С сульфатного пека (влажность 20%)о К смеси, нагретой до 80- 85°С, при перемешивании добавляют 3,2 л 40%-ного водного раствора гидрокиси натрия, а затем свежеприготовленное известковое молоко в количестве 2,8 л, содержащее 0,2 кг СаО, и перемешивают в течение 1,5 ч, температура в реакторе поддерживается 80- 90°С о Выход продукта 100% от добав- ленных реагентов„

Полученный продукт растворим в воде, содержание сухих веществ 55%, плотность 1276 кг/мэ, рН 12,2, пено- образующая способность 65 см3„

Пример 2 о Упаренную древесную пирогенную смолу в количестве 10 кг (содержание сухой смолы 8,7 кг помещают в реактор, нагревают до 80QC, добавляют 0,540 кг (5% к массе смолы) сульфатного пека, нагретого до 80°С, К смеси при нагревании и перемешивании добавляют 4,9 40%-ного водного раствора гидроокиси

5

0

5

0

5

0

5

натрия, затем свежеприготовленное известковое молоко в количестве 3,5 л содержащее 0,3 кг СаО Реакционную смесь при температуре3 около 85-90°С при перемешивании выдерживают в течение 1,5 ч с

Полученный продукт хорошо растворим в холодной и горячей воде, содержание сухих веществ 5/,5%, плотность 1280 кг/м3, рН 12,5, пенообраэующая способность 95 см3 «,

Пример 3„ К древесной пиро- генной смоле, упаренной до плотности 1240 кг/м3, в количестве 10 кг (содержание сухих веществ 8,8 кг) добавляют 3,3 кг (30% к массе смолы) сульфатного пека, нагретого до 80°С, при перемешивании добавляют последовательно 5,5 л 40%-ного раствора едкого натра и 3,9 л известкового молока, содержащего 0,42 кг СаО. Нейтрализацию проводят при тщательном перемешивании в течение 1,5 ч,температура в реакторе поддерживается около 900С„

Выход продухта 100%, содержание сухих веществ 65%, рН 12,0, водо- растворимость полная, пенообразующая способность 108 см3о

Пример 4. К 12,2 кг упаренной древесной пирогенной смолы (содержание сухой смолы 10 кг) при перемешивании вводят 6,25 кг (50% к сухой массе смолы) нагретого пека„ К нагретой до 85°С смеси добавляют /,8 л 40%-ного водного раствора гидроокиси натрия, а затем 4,2 л известкового молока, содержащего 0,5 кг СаО. Реакционную смесь нагревают в течение 1,5 ч до 90°С„ Выход продукта 100%, содержание сухих веществ 63%, рН 11,9, пенообразующая способность 110 см3„

Пример 5. К 12,2 кг древесной пирогенной смолы (содержание сухой смолы 10 кг) вводят при температуре около 80°С, 6,85 кг (55%) нагретого сульфатного пека (влажность 20%)о Для нейтрализации добавляют 8,0 л водного раствора едкого натра и 4,4 л известкового молока, содержание СаО 0,55 кг„ Нагрев до 85-90°С продолжают в течение 1,5 ч Выход готового продукта 100%, содержание сухих веществ 61%, рН 12,2, водорастворимость полная, пенообразующая способность 95 см3 о

Для приготовления бетонной смеси используют портландцемент М 440,

песок с Мм, 2,63 мм, щебень гранитный фр. 5-20 и 20-40 мм в соотношении 1:1 по массе. Состав бетонной смеси Ц:П:Щ: В 1:2,66:3,54:0,48, Количество вводимой добавки составляет 0,5% от массы цемента в расчете на сухое вещество добавки,

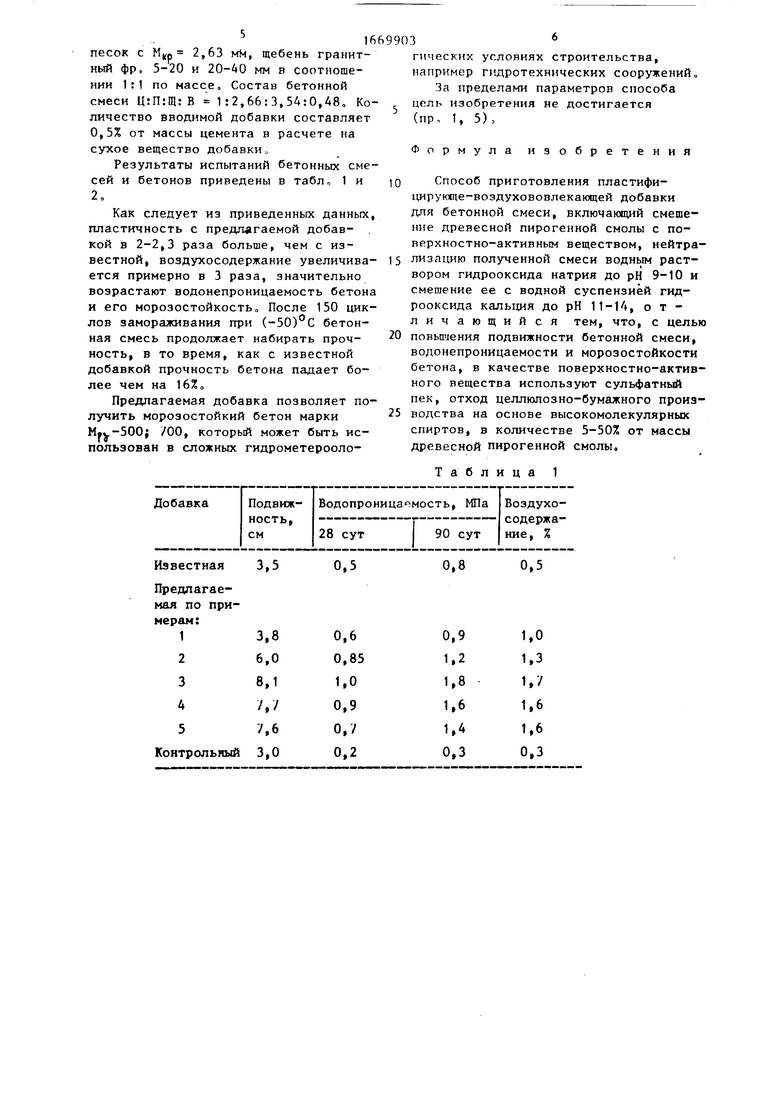

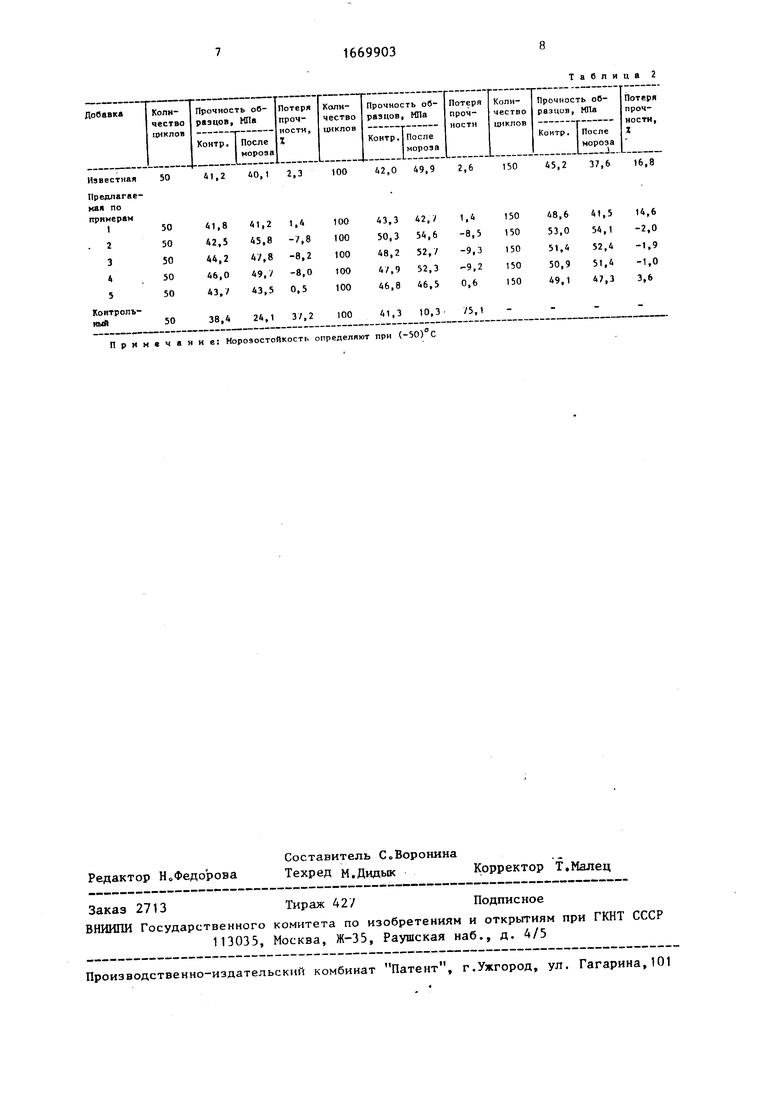

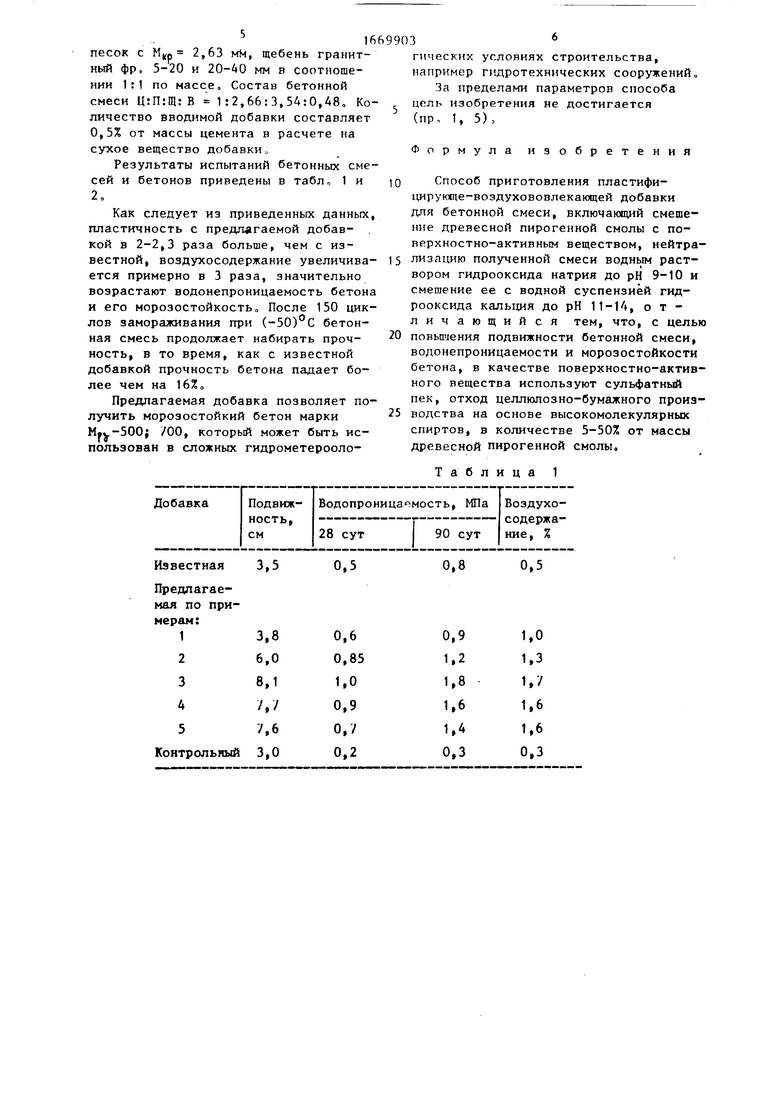

Результаты испытаний бетонных смесей и бетонов приведены в табл„ 1 и 2,

Как следует из приведенных данных, пластичность с предлагаемой добавкой в 2-2,3 раза больше, чем с из10

гическнх условиях строительства, например гидротехнических сооружений.

За пределами параметров способа цель изобретения не достигается (пр. 1, 5),

Формула изобретения

Способ приготовления пластифи- пирующе-воздухововлекающей добавки для бетонной смеси, включающий смешение древесной пирогенной смолы с поверхностно-активным веществом, нейтравестной, воздухосодержание увеличива- 15 лизацию полученной смеси водным раст- ется примерно в 3 раза, значительно

вором гидрооксида натрия до рН 9-10 и смешение ее с водной суспензией гидрооксида кальция до рН 11-14, о т - личающийся тем, что, с целью

возрастают водонепроницаемость бетона и его морозостойкость. После 150 циклов замораживания при (-50)°С бетонная смесь продолжает набирать прочность, в то время, как с известной добавкой прочность бетона падает более чем на 16/5о

Предлагаемая добавка позволяет получить морозостойкий бетон марки М.у-500; /00, который может быть использован в сложных гидрометерооло

гическнх условиях строительства, например гидротехнических сооружений.

За пределами параметров способа цель изобретения не достигается (пр. 1, 5),

Формула изобретения

Способ приготовления пластифи- пирующе-воздухововлекающей добавки для бетонной смеси, включающий смешение древесной пирогенной смолы с поверхностно-активным веществом, нейтрализацию полученной смеси водным раст-

вором гидрооксида натрия до рН 9-10 и смешение ее с водной суспензией гидрооксида кальция до рН 11-14, о т - личающийся тем, что, с целью

повышения подвижности бетонной смеси, водонепроницаемости и морозостойкости бетона, в качестве поверхностно-активного вещества используют сульфатный пек, отход целлюлозно-бумажного проиэводства на основе высокомолекулярных спиртов, в количестве 5-50% от массы древесной пирогенной смолы.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления пластифицирующей добавки для бетонной смеси | 1981 |

|

SU1024435A1 |

| Способ приготовления пенообразующей добавки для бетонной смеси | 1979 |

|

SU857056A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1991 |

|

RU2015946C1 |

| ВОЗДУХОВОВЛЕКАЮЩАЯ ДОБАВКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2543231C2 |

| СОСТАВ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2575857C2 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ ПОКРЫТИЯ | 1992 |

|

RU2078742C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1995 |

|

RU2078168C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 2008 |

|

RU2390509C2 |

| Бетонная смесь | 1991 |

|

SU1826962A3 |

Изобретение относится к строительным материалам и может быть использовано при приготовлении химических добавок, улучшающих свойства бетонной смеси и бетона. Цель изобретения - повышение подвижности бетонной смеси, водонепроницаемости и морозостойкости бетона. Древесную пирогенную смолу смешивают с сульфатным пеком, отходом целлюлозно-бумажного производства на основе высокомолекулярных спиртов. Количество пека составляет 5 - 50% от массы смолы. Полученную смесь нейтрализуют водным раствором гидрооксида натрия до PH 9 - 10, затем смешивают ее с водной суспензией гидроксида кальция до PH 11 - 14, причем соотношение древесной пирогенной смолы, гидрооксида натрия и кальция составляет 1:(0,20 - 0,45):(0,02 - 0,05) соответственно. Бетонная смесь с добавкой имеет подвижность 6,0 - 8,1 см. Морозостойкость бетона более 150 циклов замораживания-оттаивания при (-50)°С, водонепроницаемость бетона 1,2 - 1,8 МПа в возрасте 90 сут твердения. 2 табл.

Известная

3,5

0,5

3,0

0,6 0,85 1,0 0,9

0.7 0,2

0,8

0,5

1,0 1,3 1,7 1,6 1,6 0,3

Примечание: Морозостойкость определяют при (-50) С

Таблица 2

| Способ приготовления пенообразующей добавки для бетонной смеси | 1979 |

|

SU857056A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-15—Публикация

1989-01-04—Подача