Изобретение относится к технологии контроля герметичности тепловых труб и может быть использовано при их серийном изготовлении.

Цель изобретения - повышение чувствительности контроля путем увеличения проникающей способности света.

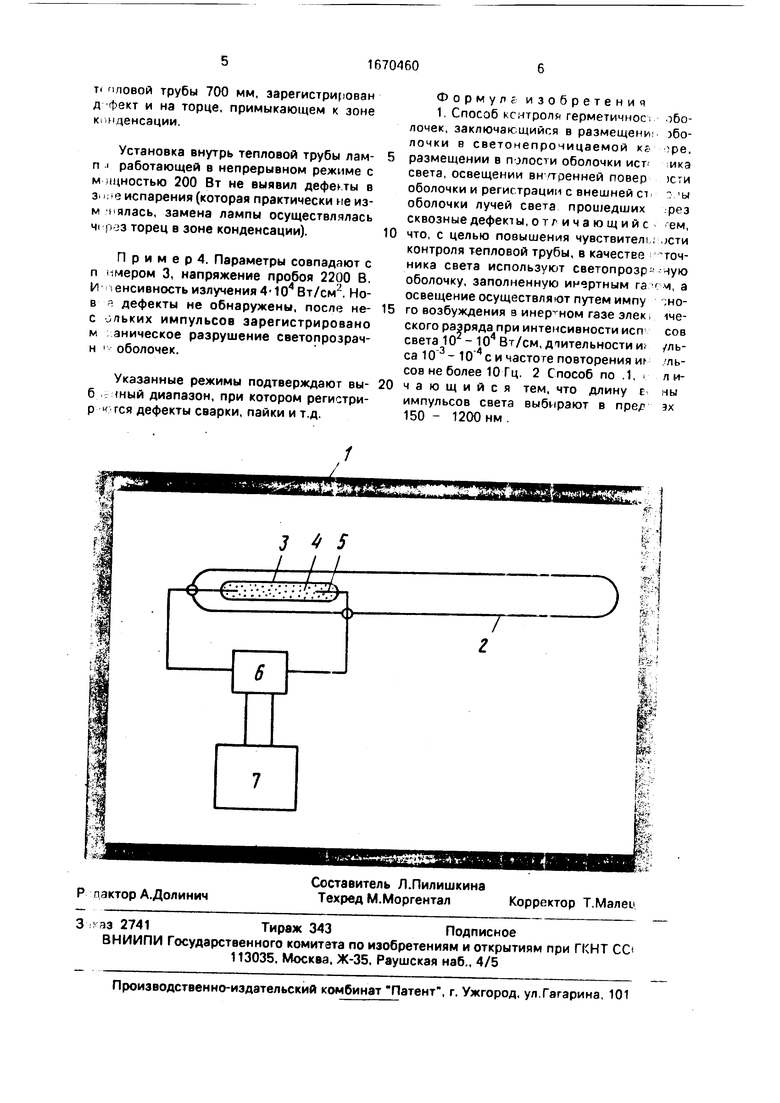

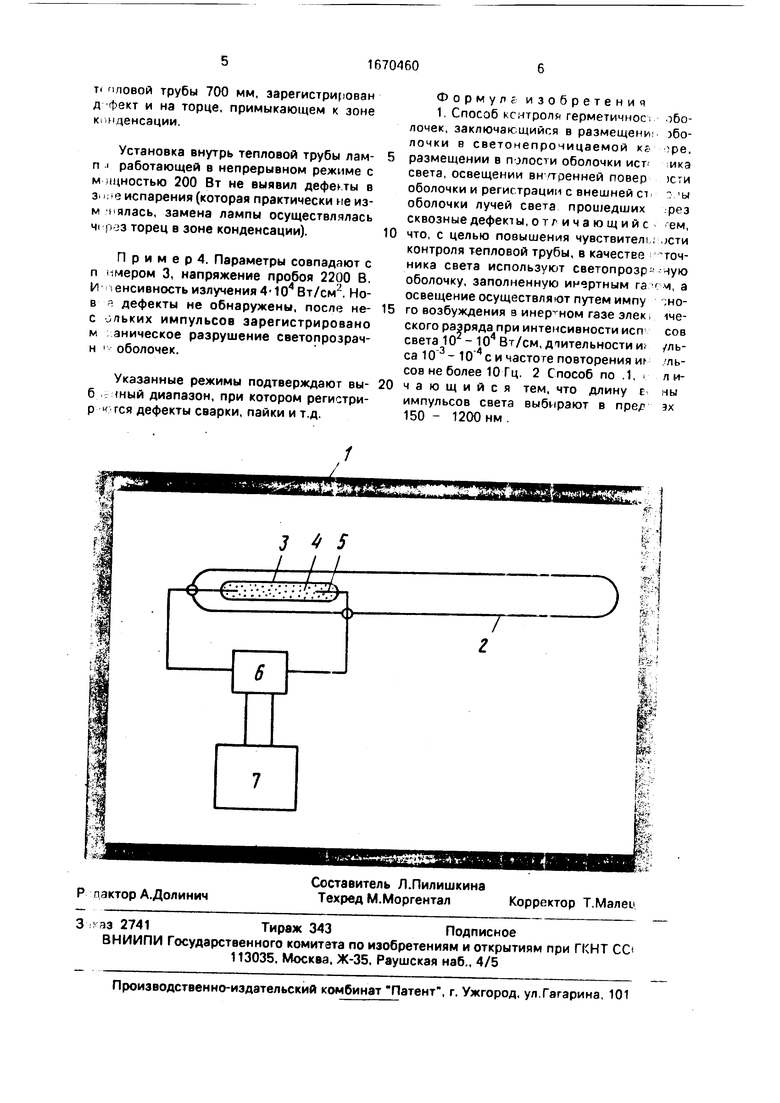

На чертеже схематгчно изображено предлагаемое устройство, работающее по данному способу.

Внутри светонепроницаемой камеры 1 расположена исследуемая оболочка - тепловая труба 2. Внутри тепловой трубы 2 установлена светопрозрачная оболочка 3, заполненная инертным газом 4, с электродами 5.

Способ контроля герметичности оболочки осуществляют следующим образом.

Тепловую трубу 2 со светопрозрачной оболочкой 3 помещают в светонепроницаемую камеру 1. Между электродами 5 осуществляют электрический разряд от блока разрядных конденсаторов 6, соединенных с

источником 7 питания При осуществлении электрического разряда в инертной среде (аргон, ксенон, криптон и т.д.) возникает плазма с яркостной температурой в 20000- 30000 К. Световой поток проходит через светопрозрачную оболочку 3 и попадает на внутреннюю поверхность тепловой трубы 2 Интенсивность излучения при этом настолько велика (мощность вспышки может превышать 1 МВт), что даже любая трещина просвечивается такой вспышкой. Макальный источник света в принципе не может обеспечить интенсивность излучения в 102 Вт/см . В данном способе это является нижним пределом интенсивности излучения, При интенсивности менее 10 Вт/см возможен поиск дефектов, при которых световой поток может проходить без многократного отражения на стенках микротрещин. Если же трещина имеет сложную форму и световой поток многократно отражается от боковых поверхностей, то необходима максимально

&

Os

VJ

2

о о

возможная интенсивность излучения на внутренней поверхности тепловой трубы, При интенсивности излучения свыше 10 Вт/см2 при осуществлении электрического разряда между электродами 5 возможно резкое увеличение давления внутри свето- прозрачной оболочки 3 и ее механическое разрушение. Поэтому наиболее целесообразным диапазоном интенсивности излучения можно признать от 102 до 104 Вт/см2.

При заполнении светопрозрачной оболочкой инертным газом реализуется максимально возможный коэффициент преобразования электрической энергии в световую. Так при осуществлении электрического разряда в парах теплоносителя этот коэффициент не превышает нескольких процентов. При использовании инертного газа коэффициент преобразования электрической энергии в световую может достигать 70%.

Очень важным параметром является длительность излучения. Если взять выбранный диапазон интенсивности излучения и осуществить его при длительности разряда в секунду, то это может привести к полному испарению тепловой трубы 2. Температурный разогрев внутренней поверхности трубы может быть оценен как:

А ТстаЧ

где I - интенсивность излучения, Вт/см ;t- длительность импульса, с; а- коэффициент поглощения; С - теплоемкость корпуса тепловой трубы, Дж/кгК, р- плотность корпуса тепловой трубы, кг/м3; %- коэффициент температуропроводности, м2/с.

При длительности импульса от 10 до 4 с корпус тепловой трубы 2 может про10

греться только до температуры взрывного вскипания теплоносителя. Глубину прогрева можно оценить как V#t.

При осуществлении электрического разряда в инертной среде возникает излу: чение с длиной волны от 10 до 1200 нм Однако ультрафиолетовая часть излучения с длиной волны от 10 до 150 нм задерживается светопрозрачной оболочкой 3 и на внутреннюю поверхность трубы падает излучение с длиной волны от 150 дло 1200 нм. Верхним пределом в частоте повторения импульсов можно признать частоту в 10 Гц. Увеличение частоты повторения импульсов свыше 10 Гц приводит к увеличению средней мощности. При необходимости при частотах приближающих к 10 Гц можно включить конденсатор тепловой трубы 2. Выбор диапазона интенсивности излучения исключает необходимость перемещения светопрозрачной

оболочки 3 вдоль корпуса тепловой трубы 2.

Вспышка некогеренгного излучения такой

интенсивности в одном конце тепловой тру.бы 2 позволяет диагносцировать дефекты в

другом конце, даже если тепловая труба 2

0 выполнена с изгибом и снабжена перегородками с перфорациями и т.д.

В качестве датчика излучения можно использовать фотоэлектрический элемент. Возможен также визуальный контроль на5 ружной поверхности тепловой трубы.

Пример. Тепловая труба выполнена из нержавеющей стали толщиной 100 мкм, внутри трубы размещена светопрозрачная оболочка из кварцевого стекла, заполнен0 ная ксеноном. Расстояние между электродами 80 мм, концы электродов электроизолированы и выведены через высоковольтные вводы наружу тепловой трубы. Электроды соединены с источником

5 питания через блок разрядных конденсаторов емкостью 250 мкФ. Напряжение пробоя между электродами 800 В, интенсивность излучения на внутренней поверхности тепловой трубы оценивается в 10 Вт/см2, спек0 тральные характеристики излучения содержат пики излучения в диапазоне от 150 до 1200 нм, длительность импульса оценивается в с. Тепловая труба помещена в светонепроницаемой камере, высоковоль5 тные вводы и торцы тепловой трубы заварены. Светопрозрачная оболочка установлена в области испарения теплоносителя. При осуществлении вспышки с интенсивностью излучения в 102 Вт/см2 зарегистрирована

0 -локальная трещина в торце, примыкающем к зоне испарения. При работе в частотном режиме с частотой до 10 Гц определена протяженность трещинки.

П р и м е р 2. Все параметры совпадают

5 с примером 1, напряжение пробоя 1400 В. Интенсивность излучения на поверхности трубы составила 10 Вт/см2. Использован одиночный режим. В торце, примыкающем к зоне испарения, зарегистрирован еще

0 один дефект.

П р и м е р 3. Светопрозрачная оболочка выполнена из кварцевого стекла и заполнена ксеноном. Расстояние между электродами 120 мм, емкость блока разрядных

5 конденсаторов 750 мкФ, напряжение пробоя 2000 В, интенсивность излучения 1Q4 Вт/см2. На торце, примыкающем к зоне испарения, зарегистрировано четыре дефекта. Несмотря на то, что светопрозрачная оболочка установлена вблизи зоны испарения, а длина

TI пловой трубы 700 мм, зарегистрирован д фект и на торце, примыкающем к зоне к нденсации

Установка внутрь тепловой трубы лам- п i работающей в непрерывном режиме с м -щностью 200 Вт не выявил дефекты в зн 3 испарения (которая практически не из- м мялась, замена лампы осуществлялась HI pja торец в зоне конденсации).

П р и м е р 4. Параметры совпадают с п пмером 3, напряжение пробоя 2200 В. И енсивность излучения 4-104 Вт/см2. Но- в з дефекты не обнаружены, после не- с ,-льких импульсов зарегистрировано м аническое разрушение светопрозрач- н оболочек.

Указанные режимы подтверждают вы- б ный диапазон, при котором регистри- р и- гея дефекты сварки, пайки и т.д.

Формуле изобретения 1 Способ кс.нтроля герметичноетбо- лочек, заключающийся в размещениоболочки в светонепроницаемой . размещении в полости оболочки истика света, освещении вн тренней повер сти оболочки и регистрации с внешней ст ы оболочки лучей света прошедшихрез сквозные дефекты, отг и ч а ю щи и сем, что, с целью повышения чувствител,х:ти контроля тепловой трубы, в качестве сочника света используют светопрозр- ную оболочку, заполненную инертным га м, а освещение осуществляют путем импу,но- го возбуждения в инертном газе элек,веского разряда при интенсивности испсов света 10 -10 Вт/см, дпительностии,/ль- са 10 -10 с и частоте повторения иг ль- сов не более 10 Гц. 2 Способ по .1,л и- чающийся тем, что длину Ены импульсов света выбирают в 150 - 1200 нм

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕНЕЖНАЯ КУПЮРА, СПОСОБ И УСТАНОВКА ДЛЯ ПОДТВЕРЖДЕНИЯ ЕЕ ИСТИННОСТИ | 2009 |

|

RU2496145C2 |

| Способ термической обработки поверхности металлических изделий и устройство для его осуществления | 1989 |

|

SU1668418A1 |

| СПОСОБ УДАЛЕНИЯ НЕФТИ (МАЗУТА) С ПОВЕРХНОСТИ ЖИДКОСТИ | 1990 |

|

RU2013493C1 |

| Способ обработки поверхности полимерного материала | 1989 |

|

SU1680560A1 |

| Способ формирования жидкостной струи и устройство для его осуществления | 1990 |

|

SU1740799A1 |

| Способ очистки фильтров | 1990 |

|

SU1754165A1 |

| Способ светолучевой сварки тонколистовых материалов | 1990 |

|

SU1759584A1 |

| Способ мойки и сушки изделий и устройство для его осуществления | 1989 |

|

SU1667949A1 |

| Устройство для очистки поверхностей нагрева | 1988 |

|

SU1640508A1 |

| СПОСОБ ГЕНЕРАЦИИ ШИРОКОПОЛОСНОГО ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ С ВЫСОКОЙ ЯРКОСТЬЮ | 2016 |

|

RU2680143C2 |

Изобретение относится к технологии контроля герметичности тепловых труб, может быть использовано при их серийном изготовлении и позволяет увеличить чувствительность. Внутри тепловой трубы размещают светопрозрачную оболочку, заполненную инертным газом с электродами. Тепловую трубу размещают внутри светонепроницаемой камеры, между электродами осуществляют электрический разряд, а внутреннюю поверхность трубы облучают импульсами света с интенсивностью от 102 до 104 Вт/см2, длительностью импульса от 10-3 до 10-4 с, длиной волны от 150 до 1200 нм и частотой повторения импульсов не более 10 Гц. 1 з.п. ф-лы, 1 ил.

| Способ контроля герметичности тонкостенных изделий | 1985 |

|

SU1293510A1 |

Авторы

Даты

1991-08-15—Публикация

1989-09-15—Подача