сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки поверхности металлических изделий и устройство для его осуществления | 1989 |

|

SU1668418A1 |

| Устройство для очистки поверхностей нагрева | 1988 |

|

SU1640508A1 |

| Способ очистки фильтров | 1990 |

|

SU1754165A1 |

| СПОСОБ УДАЛЕНИЯ НЕФТИ (МАЗУТА) С ПОВЕРХНОСТИ ЖИДКОСТИ | 1990 |

|

RU2013493C1 |

| Способ формирования жидкостной струи и устройство для его осуществления | 1990 |

|

SU1740799A1 |

| ДЕНЕЖНАЯ КУПЮРА, СПОСОБ И УСТАНОВКА ДЛЯ ПОДТВЕРЖДЕНИЯ ЕЕ ИСТИННОСТИ | 2009 |

|

RU2496145C2 |

| Способ контроля герметичности оболочек | 1989 |

|

SU1670460A1 |

| Способ сварки тонколистовых материалов | 2016 |

|

RU2638090C1 |

| Способ мойки и сушки изделий и устройство для его осуществления | 1989 |

|

SU1667949A1 |

| СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2046981C1 |

Изобретение относится к технологии обработки поверхности и может быть использовано в обувной промышленности при подготовке поверхностей резины к склеиванию, при подготовке автомобильных шин к вулканизации. Цель - создание качественной шероховатой поверхности резины и повышение производительности. Для этого интенсивность светового излучения выбирают в пределах от 102 до 10 Вт/см , длительность импульса облучения - от 10 до с при частоте следования импульсов до 100 Гц. При световом излучении происходит эрозия и испарение слоя обрабатываемого материала и образованная поверхность обладает развитой шероховатостью. 2 ил.

Изобретение относится к технологии обработки поверхности и может быть использовано в обувной промышленности при подготовке поверхностей резины к склеиванию, при подготовке автомобильных шин к вулканизации и т.д.

Цель изобретения - создание качественной шероховатой поверхности и повышение производительности.

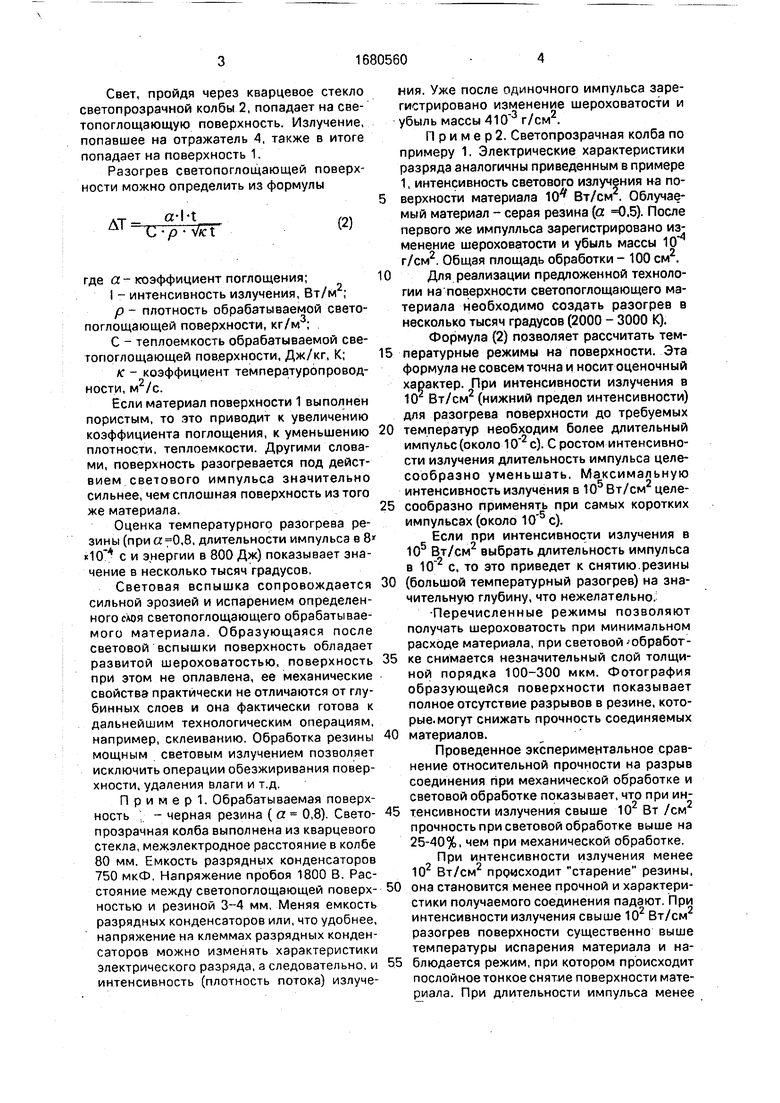

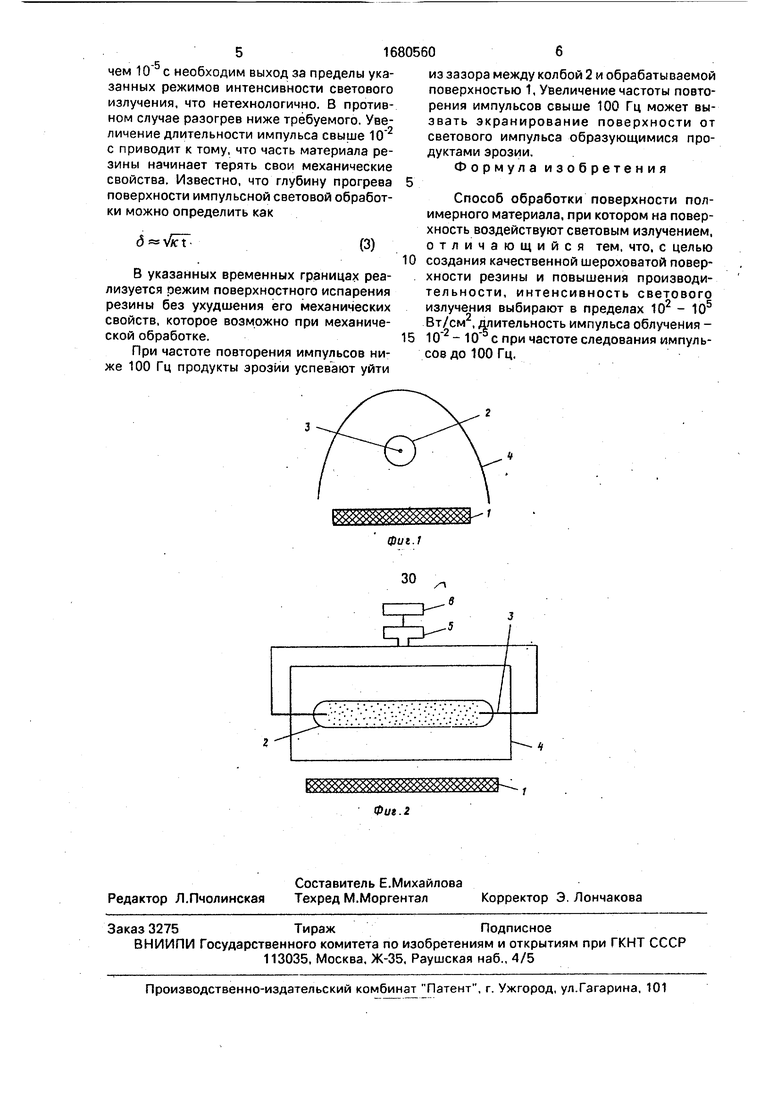

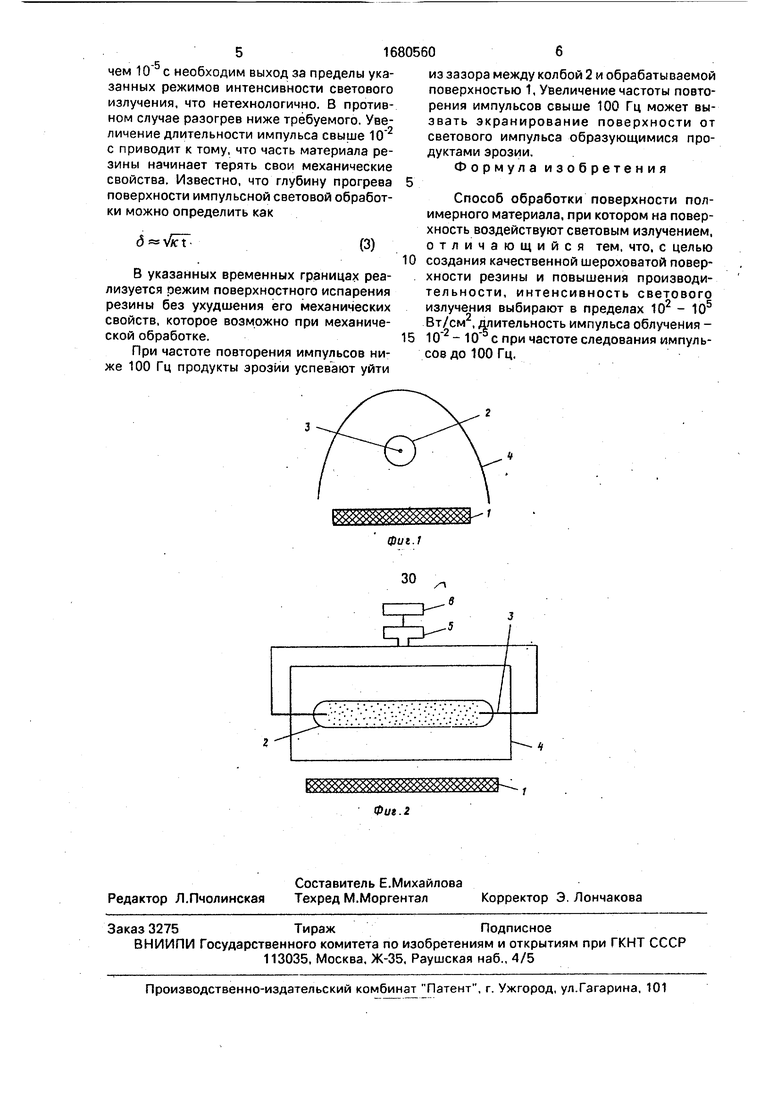

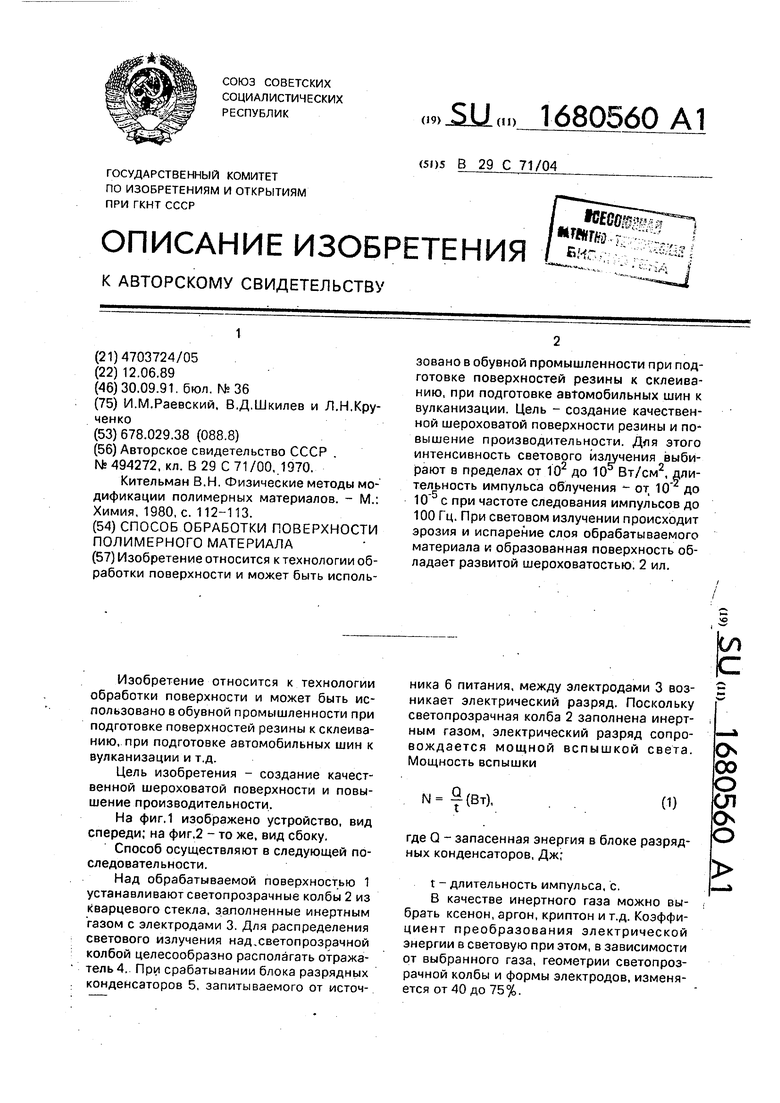

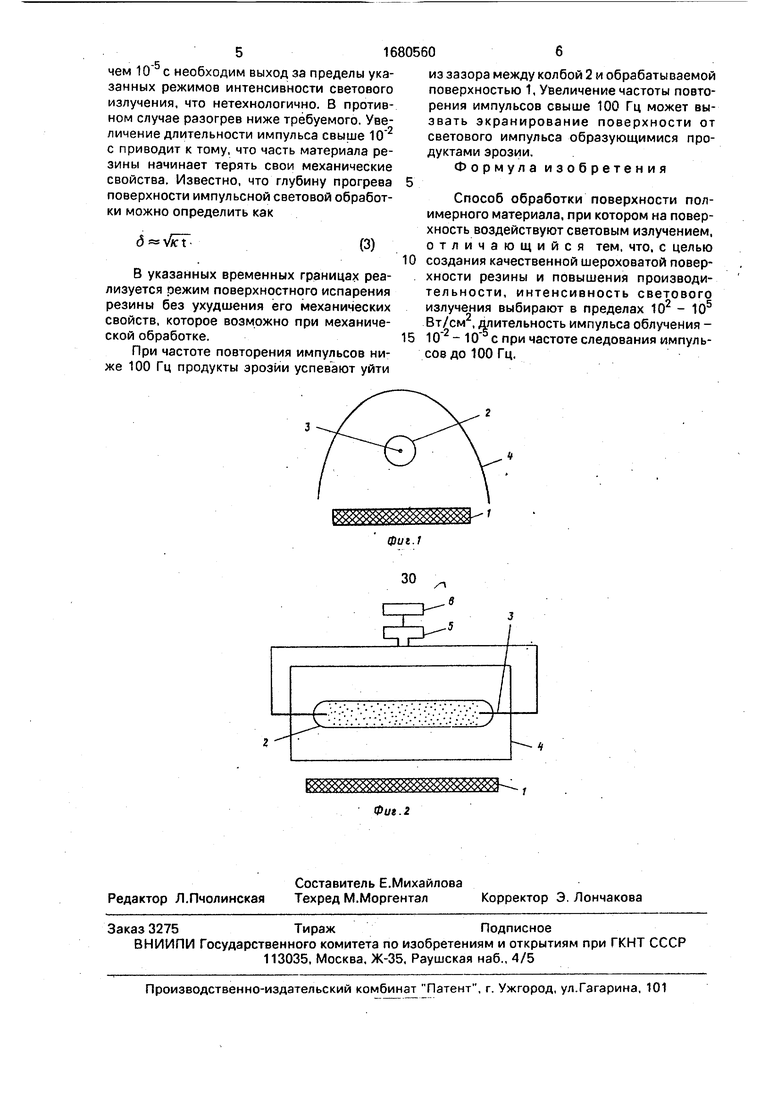

На фиг.1 изображено устройство, вид спереди; на фиг.2 - то же, вид сбоку.

Способ осуществляют в следующей последовательности.

Над обрабатываемой поверхностью 1 устанавливают светопрозрачные колбы 2 из кварцевого стекла, заполненные инертным газом с электродами 3. Для распределения светового излучения над,светопрозрачной колбой целесообразно располагать отражатель 4. При срабатывании блока разрядных конденсаторов 5, запитываемого от источника 6 питания, между электродами 3 возникает электрический разряд. Поскольку светопрозрачная колба 2 заполнена инертным газом, электрический разряд сопровождается мощной вспышкой света. Мощность вспышки

N Ј{Вт),

(D

где Q - запасенная энергия в блоке разрядных конденсаторов, Дж;

t - длительность импульса, с.

В качестве инертного газа можно выбрать ксенон, аргон, криптон и т.д. Коэффициент преобразования электрической энергии в световую при этом, в зависимости от выбранного газа, геометрии светопроз- рачной колбы и формы электродов, изменяется от 40 до 75%.

о

00

о сл

ON О

Свет, пройдя через кварцевое стекло свегопрозрачной колбы 2, попадает на све- топоглощающую поверхность. Излучение, попавшее на отражатель 4, также в итоге попадает на поверхность 1.

Разогрев светопоглощающей поверхности можно определить из формулы

ЛТcH-t

С р VK: t

(2)

где а-коэффициент поглощения;

I - интенсивность излучения, Вт/м2;

р - плотность обрабатываемой светопоглощающей поверхности, кг/м3;

С - теплоемкость обрабатываемой светопоглощающей поверхности, Дж/кг, К;

к - коэффициент температуропроводности, м2/с.

Если материал поверхности 1 выполнен пористым, то это приводит к увеличению коэффициента поглощения, к уменьшению плотности, теплоемкости. Другими словами, поверхность разогревается под действием светового импульса значительно сильнее, чем сплошная поверхность из того же материала.

Оценка температурного разогрева резины (.В, длительности импульса в 8 10 с и энергии в 800 Дж) показывает значение в несколько тысяч градусов.

Световая вспышка сопровождается сильной эрозией и испарением определенного слоя светопоглощающего обрабатываемого материала. Образующаяся после световой вспышки поверхность обладает развитой шероховатостью, поверхность при этом не оплавлена, ее механические свойства практически не отличаются от глубинных слоев и она фактически готова к дальнейшим технологическим операциям, например, склеиванию. Обработка резины мощным световым излучением позволяет исключить операции обезжиривания поверхности, удаления влаги и т.д.

П р и м е р 1. Обрабатываемая поверхность - черная резина (а - 0,8). Свето- прозрачная колба выполнена из кварцевого стекла, межэлектродное расстояние в колбе 80 мм. Емкость разрядных конденсаторов 750 мкФ, Напряжение пробоя 1800 В. Расстояние между светопоглощающей поверхностью и резиной 3-4 мм. Меняя емкость разрядных конденсаторов или, что удобнее, напряжение на клеммах разрядных конденсаторов можно изменять характеристики электрического разряда, а следовательно, и интенсивность (плотность потока) излучения. Уже после одиночного импульса зарегистрировано изменение шероховатости и убыль массы г/см2.

П р и м е р 2. Светопрозрачная колба по примеру 1. Электрические характеристики разряда аналогичны приведенным в примере 1, интенсивность светового излучения на поверхности материала 10 Вт/см2. Облучаемый материал - серая резина (а 0,5). После первого же импулльса зарегистрировано изменение шероховатости и убыль массы 10 г/см2. Общая площадь обработки - 100 см2.

0 Для реализации предложенной технологии на поверхности светопоглощающего материала необходимо создать разогрев в несколько тысяч градусов (2000 - 3000 К). Формула (2) позволяет рассчитать тем5 пературные режимы на поверхности. Эта формула не совсем точна и носит оценочный характер. При интенсивности излучения в 10 Вт/см2 (нижний предел интенсивности) для разогрева поверхности до требуемых

0 температур необходим более длительный импульс(около с). С ростом интенсивности излучения длительность импульса целесообразно уменьшать. Максимальную интенсивность излучения в 105 Вт/см2 целесообразно применять при самых коротких импульсах (около с).

Если при интенсивности излучения в 105 Вт/см2 выбрать длительность импульса в с, то это приведет к снятию резины (большой температурный разогрев) на значительную глубину, что нежелательно.

Перечисленные режимы позволяют получать шероховатость при минимальном расходе материала, при световой - обработке снимается незначительный слой толщиной порядка 100-300 мкм. Фотография образующейся поверхности показывает полное отсутствие разрывов в резине, которые, могут снижать прочность соединяемых материалов.

Проведенное экспериментальное сравнение относительной прочности на разрыв соединения при механической обработке и световой обработке показывает, что при ин5 тенсивности излучения свыше 102 Вт /см2 прочность при световой обработке выше на 25-40%, чем при механической обработке.

При интенсивности излучения менее 10 Вт/см2 происходит старение резины.

0 она становится менее прочной и характеристики получаемого соединения падают. При интенсивности излучения свыше 102 Вт/см2 разогрев поверхности существенно выше температуры испарения материала и на5 блюдается режим, при котором происходит послойное тонкое снятие поверхности материала. При длительности импульса менее

5

0

5

0

-тшмшшв

30

/л

Г

| Авторское свидетельство СССР | |||

| Устройство для шерохования листовой резины | 1970 |

|

SU494272A1 |

| Солесос | 1922 |

|

SU29A1 |

| Кительман В.Н | |||

| Физические методы модификации полимерных материалов | |||

| - М.: Химия, 1980, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

Авторы

Даты

1991-09-30—Публикация

1989-06-12—Подача