Изобретение относится к реометрии и может быть использовано при измерении и контроле реологических характеристик жидких сред в химической, нефтехимической, пищевой и других отраслях промышленности при построении вибрационных вискозиметров

Цель изобретения - повышение точности измерений.

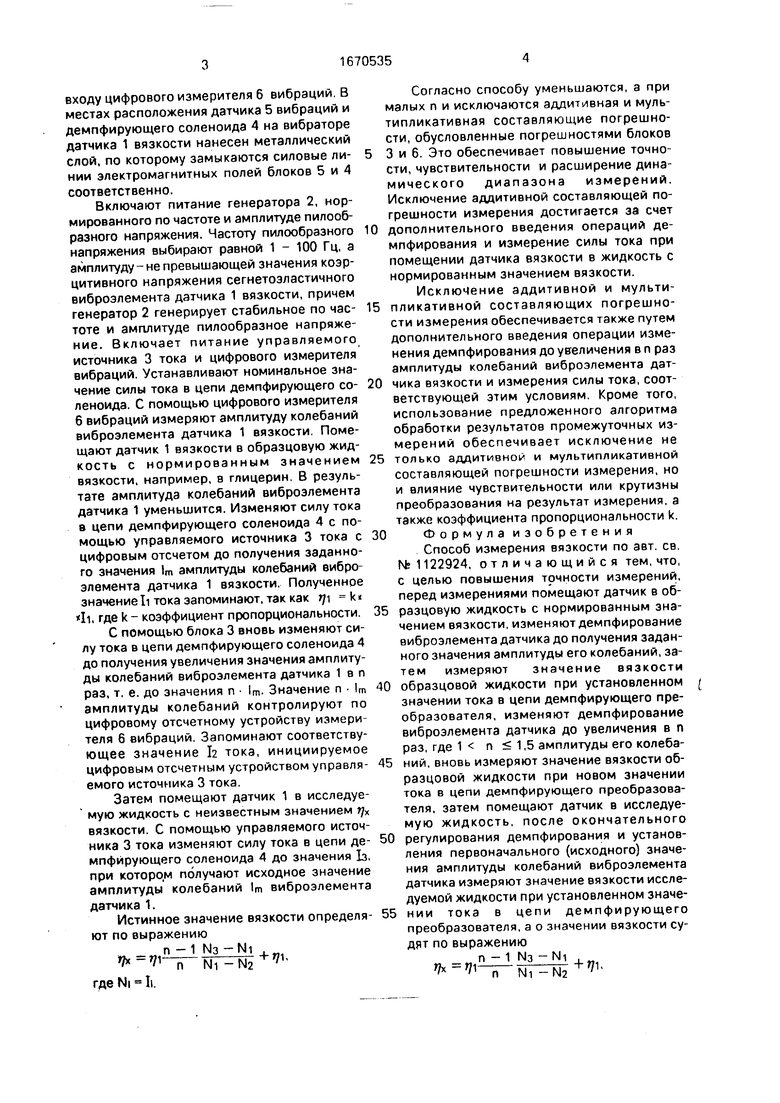

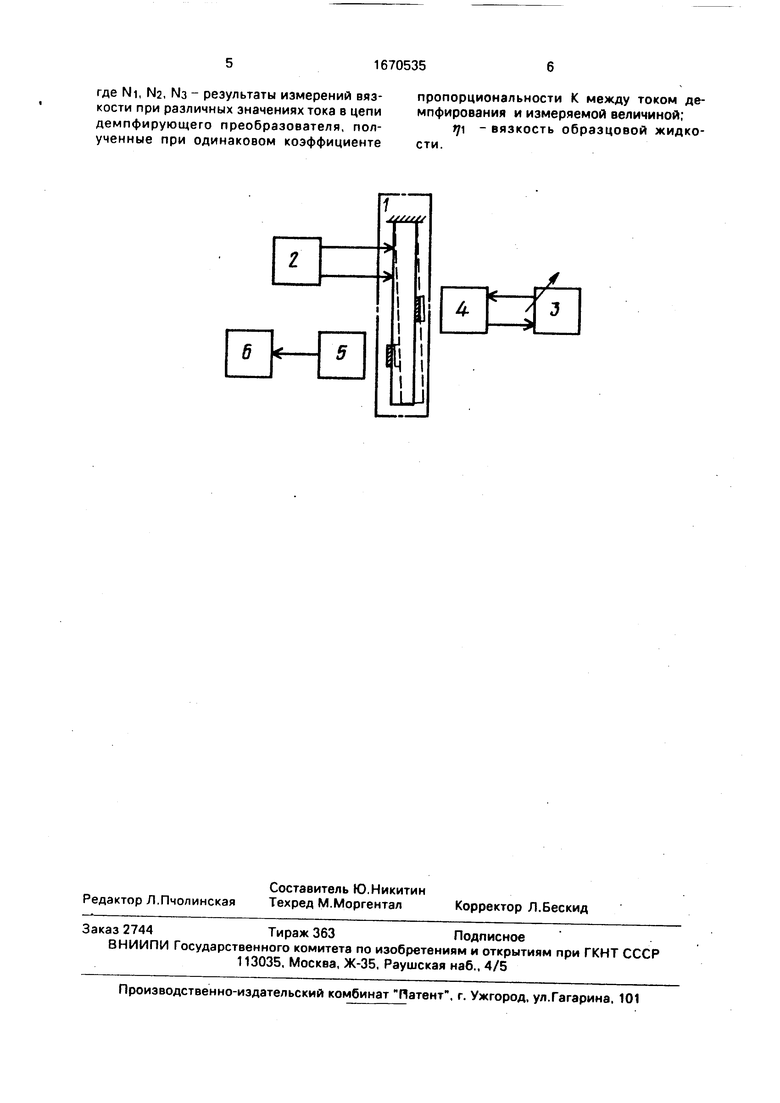

На чертеже приведена структурная схема устройства, реализующего предлагаемый способ измерения

Устройство содержит датчик 1 вязкости с сегнетоэластичным виброэлементом, генератор 2 нормированного пилообразного напряжения, управляемый источник 3 тока с цифровым отсчетом, демпфирующий соленоид 4, датчик 5 вибраций и цифровой измеритель 6 вибраций. Причем управляющие входы датчика 1 вязкости соединены с выходами генератора 2 нормированного пилообразного напряжения. Выход и вход управляемого источника 3 тока соединены с входом и выходом демпфирующего соленоида 4, а датчик 5 вибраций подключен к

Ох VI

О

ел со ел

ю

входу цифрового измерителя 6 вибраций. В местах расположения датчика 5 вибраций и демпфирующего соленоида А на вибраторе датчика 1 вязкости нанесен металлический слой, по которому замыкаются силовые линии электромагнитных полей блоков 5 и 4 соответственно.

Включают питание генератора 2, нормированного по частоте и амплитуде пилообразного напряжения. Частоту пилообразного напряжения выбирают равной 1 - 100 Гц, а амплитуду-не превышающей значения коэрцитивного напряжения сегнетоэластичного виброэлемента датчика 1 вязкости, причем генератор 2 генерирует стабильное по частоте и амплитуде пилообразное напряжение. Включает питание управляемого источника 3 тока и цифрового измерителя вибраций. Устанавливают номинальное значение силы тока в цепи демпфирующего соленоида. С помощью цифрового измерителя 6 вибраций измеряют амплитуду колебаний виброэлемента датчика 1 вязкости. Помещают датчик 1 вязкости в образцовую жидкость с нормированным значением вязкости, например, в глицерин. В результате амплитуда колебаний виброэлемента датчика 1 уменьшится. Изменяют силу тока в цепи демпфирующего соленоида 4 с помощью управляемого источника 3 тока с цифровым отсчетом до получения заданного значения lm амплитуды колебаний виброэлемента датчика 1 вязкости. Полученное значениеIi тока запоминают, так как /i k« «Ii, где k - коэффициент пропорциональности. С помощью блока 3 вновь изменяют силу тока в цепи демпфирующего соленоида 4 до получения увеличения значения амплитуды колебаний виброэлемента датчика 1 в п раз, т, е. до значения п т. Значение п lm амплитуды колебаний контролируют по цифровому отсчетному устройству измерителя 6 вибраций. Запоминают соответствующее значение Ъ. тока, инициируемое цифровым отсчетным устройством управляемого источника 3 тока.

Затем помещают датчик 1 в исследуемую жидкость с неизвестным значением /х вязкости. С помощью управляемого источника 3 тока изменяют силу тока в цепи демпфирующего соленоида 4 до значения 1з, при котором получают исходное значение амплитуды колебаний lm виброэлемента датчика 1.

Истинное значение вязкости определяют по выражению

где Ni Ii.

Согласно способу уменьшаются, а при малых п и исключаются аддитивная и мультипликативная составляющие погрешности, обусловленные погрешностями блоков

3 и 6. Это обеспечивает повышение точности, чувствительности и расширение динамического диапазона измерений. Исключение аддитивной составляющей погрешности измерения достигается за счет

дополнительного введения операций демпфирования и измерение силы тока при помещении датчика вязкости в жидкость с нормированным значением вязкости.

Исключение аддитивной и мульти5 пликативной составляющих погрешности измерения обеспечивается также путем дополнительного введения операции изменения демпфирования до увеличения в п раз амплитуды колебаний виброэлемента дат0 чика вязкости и измерения силы тока, соответствующей этим условиям. Кроме того, использование предложенного алгоритма обработки результатов промежуточных измерений обеспечивает исключение не

5 только аддитивной и мультипликативной составляющей погрешности измерения, но и влияние чувствительности или крутизны преобразования на результат измерения, а также коэффициента пропорциональности k.

0Формула изобретения

Способ измерения вязкости по авт. св. № 1122924, отличающийся тем, что, с целью повышения точности измерений, перед измерениями помещают датчик в об5 разцовую жидкость с нормированным значением вязкости, изменяют демпфирование виброэлемента датчика до получения заданного значения амплитуды его колебаний, затем измеряют значение вязкости

0 образцовой жидкости при установленном значении тока в цепи демпфирующего преобразователя, изменяют демпфирование виброэлемента датчика до увеличения в п раз, где 1 п 1,5 амплитуды его колеба5 ний, вновь измеряют значение вязкости образцовой жидкости при новом значении тока в цепи демпфирующего преобразователя, затем помещают датчик в исследуемую жидкость, после окончательного

0 регулирования демпфирования и установления первоначального (исходного) значения амплитуды колебаний виброэлемента датчика измеряют значение вязкости исследуемой жидкости при установленном значе5 нии тока в цепи демпфирующего преобразователя, а о значении вязкости су- дят по выражению

п - 1 Мз - NI , П МГГ№+ 1где Ni, N2, N3 - результаты измерений вязкости при различных значениях тока в цепи демпфирующего преобразователя, полученные при одинаковом коэффициенте

пропорциональности К между током демпфирования и измеряемой величиной;

rj - вязкость образцовой жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного измерения вязкости | 1983 |

|

SU1122924A1 |

| СПОСОБ НЕПРЕРЫВНОГО ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ И ПЛОТНОСТИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2069848C1 |

| Способ измерения механических величин | 1986 |

|

SU1571436A1 |

| МАГНИТОУПРАВЛЯЕМАЯ ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА И СПОСОБ НАСТРОЙКИ ОПТИМАЛЬНОГО РЕЖИМА ЕЁ РАБОТЫ | 2020 |

|

RU2744257C1 |

| ВИСКОЗИМЕТР | 1973 |

|

SU384055A1 |

| Способ измерения вязкости | 1979 |

|

SU857787A1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЯЗКОСТИ ВИБРАЦИОННЫМИ ВИСКОЗИМЕТРАМИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1970 |

|

SU279162A1 |

| ВСТРОЕННЫЙ ИЗМЕРИТЕЛЬНЫЙ ПРИБОР, ПРИМЕНЕНИЕ ВСТРОЕННОГО ПРИБОРА ДЛЯ ИЗМЕРЕНИЯ ФИЗИЧЕСКОГО ПАРАМЕТРА СРЕДЫ И СПОСОБ ИЗМЕРЕНИЯ ФАКТИЧЕСКОГО ПАРАМЕТРА СРЕДЫ | 2005 |

|

RU2359236C2 |

| Способ испытания полимерных композиционных материалов на сопротивление повреждению при ударном воздействии | 2020 |

|

RU2730055C1 |

| Устройство для измерения плотности и вязкости жидких сред | 1982 |

|

SU1092377A1 |

Изобретение относится к реометрии. Цель изобретения - повышение точности измерений. Вначале помещают датчик в образцовую жидкость с нормированным значением *98N1 вязкости, изменяют демпфирование виброэлемента датчика до получения заданного значения амплитуды его колебаний, изменяют значение вязкости образцовой жидкости при установленном значении тока в цепи демпфирующего преобразователя, изменяют демпфирование виброэлемента до увеличения в N раз, где 1*98N≤1,5, амплитуды его колебаний, вновь измеряют значение вязкости образцовой жидкости при новом значении тока в цепи демпфирующего преобразователя, затем помещают датчик в исследуемую жидкость, после окончательного регулирования демпфирования и установления первоначального (исходного) значения амплитуды колебаний виброэлемента датчика измеряют значение вязкости исследуемой жидкости при установленном значении тока в цепи демпфирующего преобразователя, а об истинном значении вязкости по выражению *98NX = *98N1N - 1/N.N3 - N1/(N1 - N2) + *98N1, где N1, N2, N3 - результаты измерений вязкости при различных значениях тока в цепи демпфирующего преобразователя (величины токов), *98N1 - нормированное значение вязкости

N - постоянное число (1*98N≤1,5). 1 ил.

| Способ измерения вязкости | 1976 |

|

SU557297A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-15—Публикация

1989-01-12—Подача