Изобретение относится к измерительной технике и может быть использовано при изготовлении малогабаритных преобразователей механических величин, в частности ускорения.

Цель изобретения повышение чувствительности преобразователя и увеличение выхода годных.

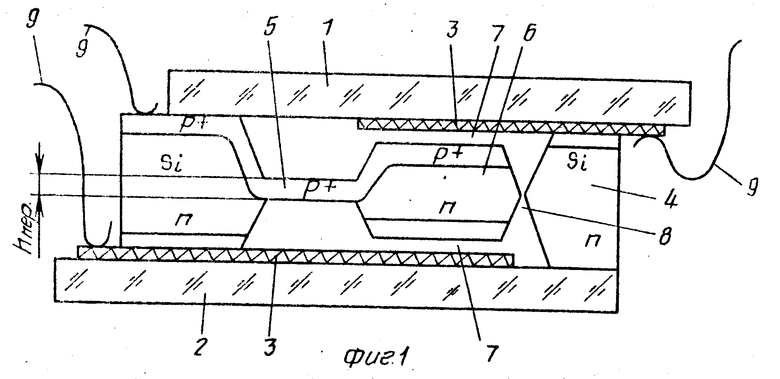

На фиг. 1 изображен емкостный преобразователь механических величин (вибраций и ускорений), содержащий верхнюю и нижнюю платы 1 и 2 соответственно из стекла с металлизированными обкладками 3 и центральную плату из кремния с рамкой 4 и прикрепленной к ней на утоньшенных перемычках 5 обкладкой 6. Рабочие емкостные зазоры 7 дифференциального преобразователя формируются предварительным травлением центральной платы на заданную глубину, а последующими травлениями формируются перемычки 5 и сквозные отверстия 8. Внешние выводы 9 присоединяются к обкладкам.

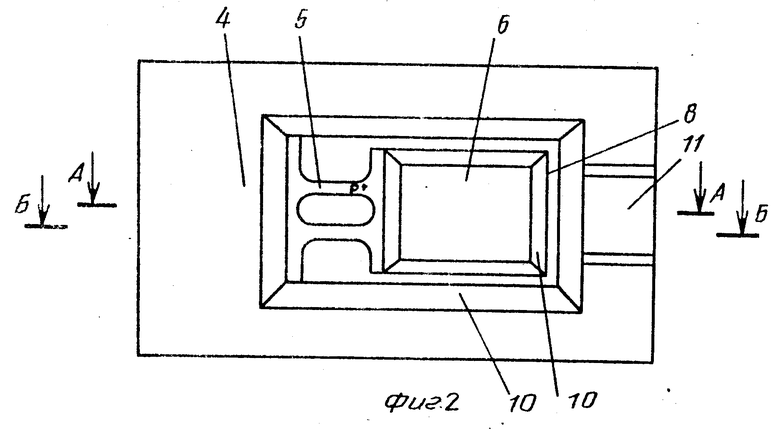

На фиг. 2 изображен вид сверху на центральную плату, сформированную из кремния ориентации (100) методами анизотропного травления. При формировании рамки 4, перемычек 5, подвижной обкладки 6 и отверстий 8 образуются наклонные грани 10. Для размещения при сборке части металлизированной обкладки верхней платы на центральной плате формируются травлением каналы 11.

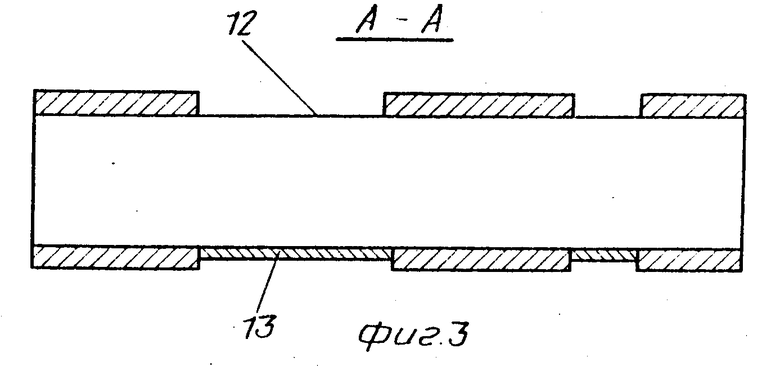

На фиг. 3 показано сечение А-А на фиг. 2 центральной платы в процессе ее формирования на этапе создания окон 12, в защитном слое подобласти щелей и перемычек на обеих сторонах пластины и нанесения переменной защиты в окна 13 на непланарной стороне. На фиг. 3-9 не показаны участки предварительного травления для создания емкостного зазора и канала для утопления металлизации противолежащих плат.

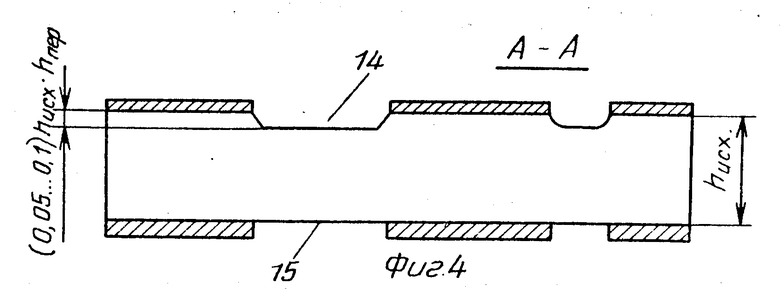

На фиг. 4 пластина в сечении А-А на фиг. 2 после травления с планарной стороны в областях 14 перемычек и щелей на глубину (0,05-0,1)hисх-hпер и удаления переменной защиты с аналогичных областей 125 непланарной стороны.

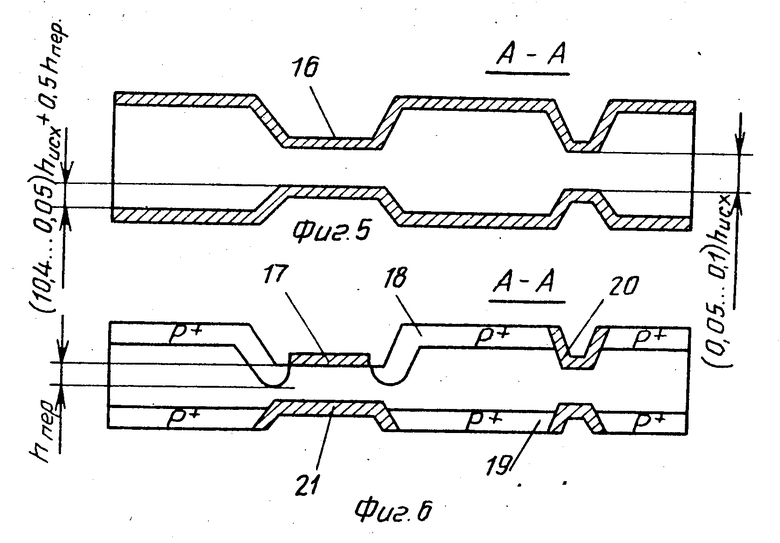

На фиг. 5 пластина после встречного двустороннего травления в областях перемычек и щелей на глубины (0,45-0,4)hисх + +0,5hпер [0,5-(0,05-0,1)hисх + 0,5hпер и окисления до толщины SiO2 16 0,8-1,5 мкм.

Толщины SiO2 определяются условиями обеспечения маскирования при сильном легировании бором, h 0,8 мкм обеспечивает маскирование при одностадийной загонке бора при 1150оС при формировании требуемой концентрации примеси на глубине ≈2 мкм, а h 1,5 мкм обеспечивает маскирование при двух последовательных загонках с промежуточным снятием боросиликатного стекла при создании требуемой концентрации примеси на глубине ≈4-6 мкм.

Диапазоны указанных глубин травления определяются тем, что, во-первых, обеспечивается формирование перемычек строго по центру толщины пластины и, во-вторых, до формирования собственно утоньшенных перемычек обеспечивается жесткость пластины со структурами (исключается бой пластин на последующих операциях фотолитографии, легирования и травления). При реально используемых толщинах исходных пластин 300-400 мкм после встречного двустороннего травления (см. фиг. 5) для сохранения жесткости достаточно оставить толщину 20-30 мкм, что составляет 0,05 до 400 мкм и 0,1 от 300 мкм, оставлять же большую толщину нецелесообразно, так как на завершающем этапе травления при выявлении р+ слоя перемычек необходимо стравливать большую толщину кремния, увеличивая трудоемкость, и воздействовать на р+ слой большее время, ухудшая его "стоп" свойства к травлению и уменьшая воспроизводимость по толщине перемычек. На основании вышеизложенного, травление на первом этапе с планетарной стороны на глубину (0,05-0,1)hмех-hпер и на втором этапе с двух сторон на глубину (0,45-0,4)hмех + 0,5hпер обеспечивает к моменту начала формирования перемычек в областях перемычек и щелей толщину [(0,5--0,1)hисх, т. е. hисх [(0,5-0,1)hисх-hпер] 2x x(0,45-0,4)hисх + 0,5 hпер] (0,05-0,1)hисх, и с планарной стороны в углублении в данных областях дно будет находиться на 0,5hпер выше центра пластины, т. е. 0,5hисх (0,05--0,1)hисх-hпер (0,45-0,4)hисх + 0,5hпер0,5hпер.

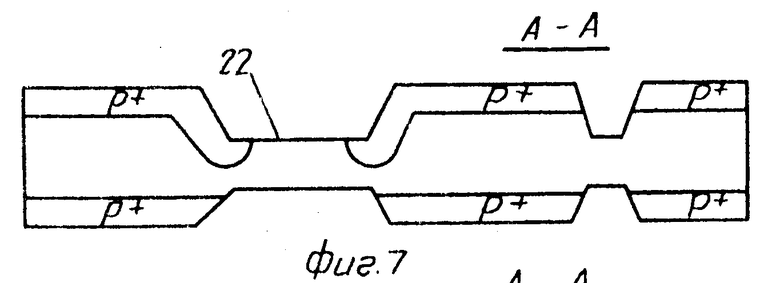

На фиг. 6 изображено сечение А-А на фиг. 2 центральной платы после формирования в пленке двуокиси кремния 17 с планетарной стороны окон, соответствующим конфигурациям перемычек, и создания в данных окнах легированных бором р+ слоев 18 до концентраций более 7˙10 см-3 на глубине равной hпер. При этом легирование проводится, кроме участков перемычек, с обеих сторон в рамку и обкладку 19 и не проводится в области 20 щелей с обеих сторон и в области 21 перемычек с непланетарной стороны.

На фиг. 7 пластина после удаления маскирующей пленки двуокиси кремния над легированными участками (22).

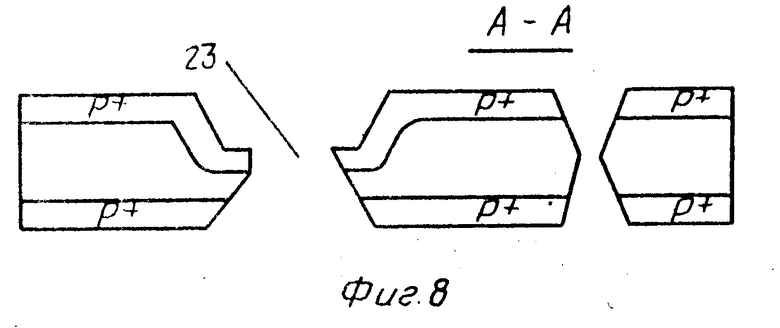

На фиг. 8 пластина в сечении А-А на фиг. 9 после травления кремния до формирования сквозных отверстий 23 и р+ перемычек. Травление проводится в 25-30% -ном водном растворе этилендиамина, при этом р+ кремний с концентрацией ≥7˙1019см-3 травится в ≈50 раз медленнее, чем нелегированный кремний.

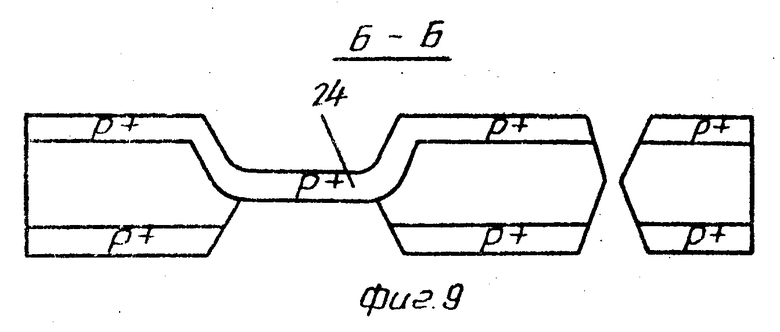

На фиг. 9 пластина в сечении Б-Б на фиг. 2, проходящем через перемычки 24.

Применение предложенного способа приведено на примере изготовления емкостного акселерометра. На пластине кремния марки КЭФ4, 5 ориентации (100) диаметром 60 мм и толщиной 300±1 мкм термическим окислением создают SiO2 толщиной 0,2-0,4 мкм, фотолитографией вскрывают окна под участки утонения центральной платы под зазоры, травят кремний в растворе КСН или этилендиамина на глубину 15-1 мкм. Затем окисляют пластину до толщины SiO2 0,4-0,6 мкм, двусторонней фотолитографией формируют в фоторезисторе совмещенные между собой окна под области перемычек и щелей, травят SiO2 с планарной стороны полностью, а с непланарной стороны оставляют 0,1-0,2 мкм. Травят кремний с планарной стороны на 26±1 мкм, удаляют с непланарной стороны остатки окисла в окнах и продолжают травление кремния с обеих сторон на глубину 107±1 мкм, достигая в областях перемычек и щелей толщины 30±1 мкм. Термическим окислением создают на поверхности пластины пленку SiO2 толщиной 0,8-1,5 мкм. Фотолитографией создают окна в SiO2, соответствующие конфигурации перемычек, рамки и обкладки и проводят в окна диффузию бора по пережимам: загонка от нитрида бора в две стадии при 1150оС в течение 30 мин с промежуточным снятием боросиликатного стекла и разгонка при 1200оС в течение 30 мин. В результате на глубине 4±0,2 мкм концентрация бора составляет 5˙1019 см-3. Удаляют SiO2 в растворе НF и проводят травление в растворе этилендиамина нелегированных участков кремния в областях щелей, между перемычками и под перемычками с непланарной стороны. Травление прекращают после формирования отверстий и при достижении толщины 4±0,2 мкм. На стеклянных пластинах марки типа пирект напылением и фотолитографией формируют алюминиевые обкладки. Разделяют кремниевую и стеклянные пластины на отдельные платы резкой дисками. Совмещают платы между собой и электростатическим способом при 400-500оС, при подаче на платы напряжения 1000-1500 кВ соединяют стекло с кремнием. Внешние выводы из золотой проволоки приваривают к алюминиевым обкладкам стеклянных плат и к кремнию центральной платы.

Преимуществами предлагаемого способа по сравнению с прототипом являются

увеличение чувствительности преобразователя в 2-5 раз за счет уменьшения толщины перемычек, удерживающих подвижную обкладку центральной платы до 2-4 мкм вместо 10-20 мкм;

увеличение выхода годных при изготовлении центральной платы за счет исключения разрывов фоторезиста на боковых стенках профилированных участков при проведении фотолитографии под окна для перемычек в рельефе, так в предлагаемом способе островки фоторезиста формируются на дне профиля, а со стенок профиля фоторезист удаляется проявлением;

повышение стойкости преобразователя к перегрузкам (ударам), так как при применении стоп-травления на р+ слоях возможна замена прямоугольных конфигураций перемычек, имеющих концентраторы механических напряжений, на скругленные конфигурации, где напряжение значительно ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2012857C1 |

| ПРЕОБРАЗОВАТЕЛЬ ДЕФОРМАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2077024C1 |

| Способ изготовления емкостного преобразователя механических величин | 1991 |

|

SU1807530A1 |

| Способ изготовления полупроводникового преобразователя механических перемещений | 1989 |

|

SU1712986A1 |

| ЕМКОСТНОЙ АКСЕЛЕРОМЕТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2114489C1 |

| Тензометрический преобразователь давления и способ его изготовления | 1989 |

|

SU1615584A1 |

| Способ изготовления интегральных преобразователей | 2018 |

|

RU2698486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ КРЕМНИЕВЫХ СТРУКТУР | 1984 |

|

SU1228720A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1986 |

|

SU1340500A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНОГО БИПОЛЯРНОГО ТРАНЗИСТОРА С ИЗОЛИРОВАННЫМ ЗАТВОРОМ | 2009 |

|

RU2420829C1 |

Изобретение относится к измерительной технике и может быть использовано при изготовлении малогабаритных преобразователей механических величин, в частности ускорения. Целью изобретения является повышение чувствительности преобразователя и увеличение выхода годных. Способ изготовления преобразователя включает изготовление верхних и нижних плат из стекла с металлизированными обкладками и центральной платы из кремния, содержащей рамку и прикрепленную к ней подвижную обкладку, соединение плат между собой и присоединение внешних выводов путем формирования перед травлением кремния временной защиты в области щелей и перемычек с непланарной стороны, травления с планарной стороны в данных областях кремния на глубину (0,05 0,1) hисх-hпер, где hисх исходная толщина пластины и hпер толщина перемычек, удаления временной защиты, проведения встречного двустороннего травления кремния на глубины [0,3-(0,05-0,01)]hисх+0,5hпер создания термическим окислением пленки двуокиси кремния, формирования в ней с планарной стороны окон, соответствующих конфигурациям перемычек, обкладки и рамки, легирования бором до концентраций более 7·1014 см-3 на глубину, равную hпер, удаления маскирующей пленки и завершения травления кремния в 25 - 30% ном водном растворе этилендиамина до формирования сквозных щелей и перемычек. 9 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНОГО ПРЕОБРАЗОВАТЕЛЯ МЕХАНИЧЕСКИХ ВЕЛИЧИН, включающий изготовление верхних и нижних плит из стекла с металлизированными обкладками, формирование центральной платы, содержащей рамку и прикрепленную к ней на утоньшенных перемычках подвижную обкладку, нанесение маскирующих покрытий на исходную пластину кремния, двухэтапное травление пластины кремния в щелочных травителях последовательно в области обкладки для создания рабочего зазора и затем между рамкой и обкладкой до формирования перемычек и сквозных щелей, легирование примесью поверхностей обкладки, соединение плат между собой и присоединение внешних выводов, отличающийся тем, что, с целью повышения чувствительности преобразователя и увеличения выхода годных, после создания рабочих зазоров перед травлением кремния формируют временную защитную пленку в области щелей и перемычек с непланарной стороны, травят с планарной стороны в данных областях кремний на глубину (0,05 0,1) hисх - hпер, где hисх исходная толщина пластины и hпер толщина перемычек, удаляют временную защитную пленку, проводят соответственно первому травлению встречное двустороннее травление кремния на глубину [0,5 (0,05 0,1)] hисх + 0,5 hпер, термическим окислением создают на поверхности пластины маскирующую пленку двуокиси кремния толщиной от 0,8 до 1,5 мкм, в пленке двуокиси кремния с планарной стороны формируют окна, соответствующие конфигурации перемычек обкладки и рамки, проводят в окна легирование бора до концентраций более 7 · 1019 см-3 на глубине, равной hпер, удаляют маскирующую пленку двуокиси кремния и завершают травление кремния в 25 30%-ном водном растворе этилендиамина до формирования сквозных отверстий и перемычек.

| Патент США N 4384899, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1989-05-11—Подача