Изобретение относится к микроэлектронике и может быть использовано при изготовлении различных полупроводниковых приборов из кремния на основе рельефных структур, например чувствительных элементов преобразователей механических величин.

Целью изобретения является повышение точности рельефа структур.

П р и м е р. На пластине кремния марки КЭФ 4,5 толщиной 300-350 мкм методом термического окисления при температуре 1150-1200оС в парах воды выращивают в течение 6-8 ч пленку окисла кремния толщиной 1,5-2,0 мкм.

Методом фотолитографии формируют с непланарной стороны пластины канавки для разделения, полностью вытравливая из них пленку окисла кремния и области под профилированную мембрану, уменьшая в ней исходную толщину окисной пленки до 0,4-0,5 мкм.

Проводят травление кремниевой пластины в канавках для разделения в анизотропном щелочном травителе 20-25% -ной концентрации КОН при температуре 96-98оС на глубину (50 ± 3) мкм. После данного этапа травления в областях под профиль мембран остается окисная пленка толщиной 0,05-0,1 мкм.

Проводят травление пленки окисла кремния в травителе состава NH4F 105 ч. Н2О 210 мл, HF 40 мл, по всей поверхности пленки на толщину 0,05-0,1 мкм до момента полного удаления окисной пленки из областей профиля мембран.

Проводят травление кремниевой пластины в областях под профиль мембран и канавках чувствительных элементов под разделение до получения заданного рельефа исходной заготовки.

Методами планарно-пленочной технологии формируют тензочувствительную схему ЧЭ и с использованием фоторезиста ФП-25 (15) с планарной стороны в травителе состава HF:HNO3:CH3COOH 2:15:5 разделяют пластину на ЧЭ.

Технико-экономическими преимуществами предлагаемого способа по сравнению с прототипом являются повышение точности формирования размеров рельефных структур, например, толщины профиля до ± 3 мкм, за счет исключения влияния погрешностей скоростей травления кремния и окисла кремния на момент удаления защитной пленки в К-м рельефе и на начало травления кремния в данном рельефе, упрощение расчета параметров технологического процесса за счет введения технологического припуска на толщину защитной пленки в К-м рельефе, обеспечение промежуточного контроля размеров структур в процессе их изготовления, повышение выхода годных структур, например, при изготовлении профилированных чувствительных элементов до 80-90%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2572288C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2018 |

|

RU2691162C1 |

| Способ изготовления интегральных преобразователей | 2018 |

|

RU2698486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1982 |

|

SU1060066A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКОГО ВИБРАЦИОННОГО ГИРОСКОПА | 2011 |

|

RU2485620C1 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЙ НА ИЗОЛЯТОРЕ СТРУКТУР | 1995 |

|

RU2096865C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ КРЕМНИЕВЫХ МЕХАНОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 1979 |

|

SU807917A1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2012857C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2010 |

|

RU2437181C1 |

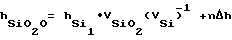

СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ КРЕМНИЕВЫХ СТРУКТУР, включающий создание на кремниевой пластине защитной пленки окисла кремния, полное удаление пленки и локальное уменьшение ее толщины в областях структур, в которых травление пластины проводится на максимальную глубину и на глубину заданного рельефа, и обработку пластины в травителях, отличающийся тем, что, с целью повышения точности рельефа структур, защитную пленку окисла кремния наносят толщиной

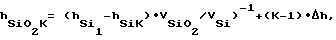

в областях структур, в которых травление пластины проводится на глубины заданного рельефа, пленку окисла кремния уменьшают до толщин, определяемых из соотношения

где  толщина пленки окисла кремния в к-й области рельефа структуры;

толщина пленки окисла кремния в к-й области рельефа структуры; максимальная глубина травления рельефа структуры;

максимальная глубина травления рельефа структуры; исходная толщина пленки кремния;

исходная толщина пленки кремния;

hSiK заданная глубина травления к-го рельефа структуры, скорости травления кремния и окисла кремния в травителе для кремния соответственно;

скорости травления кремния и окисла кремния в травителе для кремния соответственно;

к порядковый номер областей с рельефом в структуре, к 1, n,

h количество областей с рельефом;

Δh толщина окисла кремния, оставляемого в каждой области с рельефом в момент достижения в предыдущей области требуемой промежуточной глубины травления,

проводят травление кремния в первой области рельефа структуры на глубину  удаляют из второй области рельефа структуры в травителе для окисла кремния оставшуюся пленку окисла кремния толщиной Δh, уменьшая при этом на величину Δh всю имеющуюся на пластине на данный момент травления пленку окисла, проводят травление кремния в первой и второй областях рельефа на глубину

удаляют из второй области рельефа структуры в травителе для окисла кремния оставшуюся пленку окисла кремния толщиной Δh, уменьшая при этом на величину Δh всю имеющуюся на пластине на данный момент травления пленку окисла, проводят травление кремния в первой и второй областях рельефа на глубину  удаляют из третьей области рельефа структуры в травителе для окисла кремния оставшуюся пленку окисла кремния толщиной Δh, уменьшая при этом на величину Δh всю имеющуюся на пластине на заданный момент травления пленку окисла, и, аналогично чередуя травление пластины в травителях для кремния и для окисления кремния, формируют заданный рельеф структур в каждый из n областей.

удаляют из третьей области рельефа структуры в травителе для окисла кремния оставшуюся пленку окисла кремния толщиной Δh, уменьшая при этом на величину Δh всю имеющуюся на пластине на заданный момент травления пленку окисла, и, аналогично чередуя травление пластины в травителях для кремния и для окисления кремния, формируют заданный рельеф структур в каждый из n областей.

| Авторское свидетельство СССР N 1122165, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-27—Публикация

1984-07-12—Подача