Изобретение относится к агрохимии и касается способа получения азотсодержащего гранулированного удобрения.

Цель изобретения - упрощение процесса и улучшение качества удобрения.

Для осуществления предлагаемого способа сульфат аммония растворяют в растворе мочевины, образующемся при синтезе мочевины и имеющем концентрацию 75-85, предпочтительно 78-82, например около 80 мас.%, предпочтительно в таком количестве, чтобы массовое соотношение между мочевиной и сульфатом аммония в получаемом растворе находилось в пределах 2,4: :1-7:1, предпочтительно 3:1-5:1, после чего полученный раствор упаривают обычным способом до содержания сухого вещества 92-97, предпочтительно 94-96, например 95 масэ%. Далее сконцентрированный раствор направляют в гранулятор с псевдоожиженным слоем, в котором происходит его грануляция „

Перед грануляцией к раствору до- бавляют ингибитор кристаллизации мочевины. Ингибитор добавляют на любой стадии предварительной обработки, т.е. перед, в процессе или после добавления сульфата аммония или перед, в процессе или после концентрирования раствора до нужной концентрации.

По предлагаемому способу концентрированная жидкость, подлежащая гранулированию, имеет все свойства жидкости, а не суспензии. Даже если сульфат аммония и кристаллизуется в

Os

v|

Оч

Ю

см

какой-то степени, то вследствие непродолжительного пребывания в установке образовавшиеся кристаллы (если таковые образовались) не могут вырасти до таких размеров, чтобы оказывать влияние на поведение жидкости. Благодаря этому не возникает никаких проблем при гранулировании, образуются гранулы гораздо лучшего качества по сравнению с известным уровнем

Гранулы, -получаемые по предлагаемому способу представляют собой гомогенную дисперсию мелкодисперсного сульфата аммония в мочевине. Они обладают прекрасными механическими характеристиками, имеют широкую форму с гладкой поверхностью, не слеживаются, поэтому при хранении их и транспортировке в насыпном виде не возникает никаких проблем.

Изобретение относится также к содержащим мочевину и сульфат аммония гранулам, характеризующимся тем, что они содержат 15-30 мас.% сульфата аммония, 0,1-2,0 мас.% ингибитора кристаллизации (остальное приходится на мочевину) и, кроме того, могут содержать до 0,5 мас.% воды, причем сульфат аммония в них находится в мелкодисперсном состоянии и образует гомогенную дисперсию.

Водные смеси мочевины и сульфата аммония подвергают гранулированию при проведении процесса непрерывным способом.

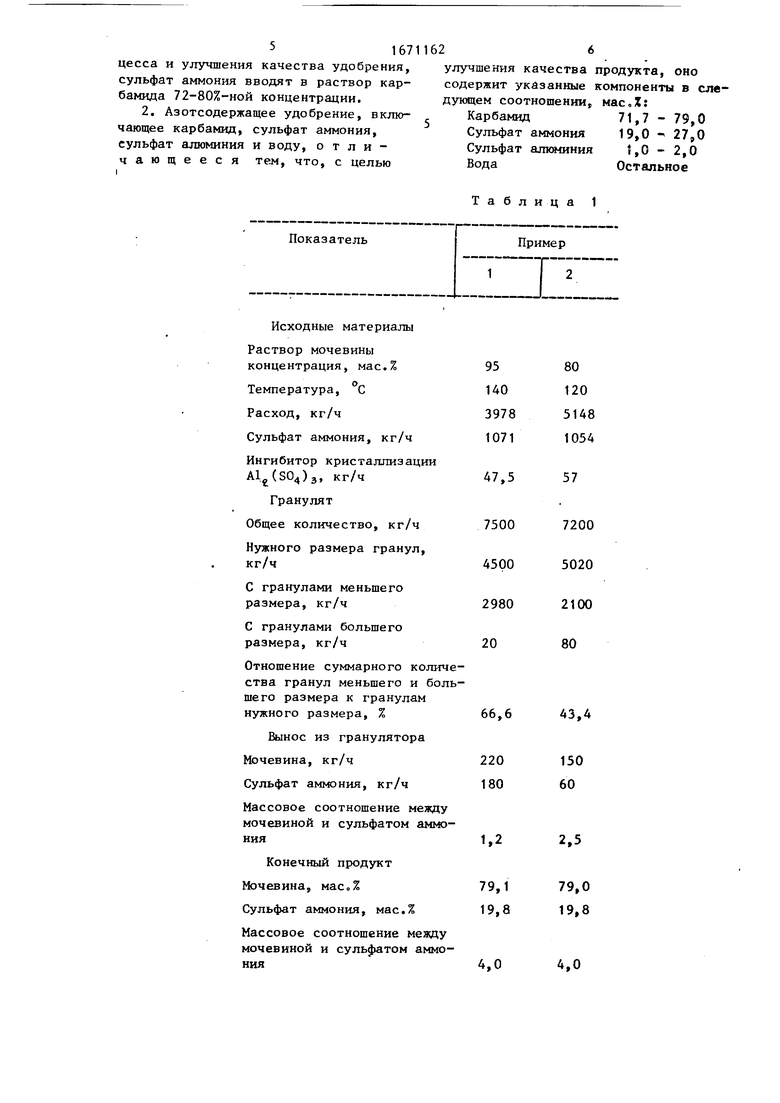

Пример 1 (сравнительный).

К водному раствору мочевины с содержанием мочевины 95 мас.% при 140° добавляют сульфат алюминия в качестве ингибитора кристаллизации мочевины и сульфат аммония о Сульфат аммония при этом частично растворяется. Не- растворивщуюся часть его измельчают в растворе в коллоидной мельнице. Полученную суспензию подают в грану- лятор с псевдоожиженным слоем из зародышей, содержащих мочевину и сульфат аммония, в котором она распылена в виде капелек со средним диаметром менее 120 мкм. Условия в псевдоожиженном слое контролируют таким образом, чтобы его температура поддерживалась в пределах 112-114 00 Полученный гранулят непрерывно отводят из гранулятора и охлаждают в холодильнике в псевдоожиженном слое, После этого гранулы разделяют с помощью сит на фракции с гранулами нуж0

5

0

5

0

5

0

5

0

5

ного размера (диаметр 2-5 мм), которую отбирают в качестве целевого Продукта, и гранулы большего и меньшего размера. Фракцию гранул большего размера измельчают и вместе с фракцией гранул меньшего размера возвращают в псевдоожиженный слой в качестве зародышей

Пример 2 (грануляция по предлагаемому способу). К водному раствору мочевины с содержанием мочевины 80 мас.% при 120°С добавляют сульфат алюминия в качестве ингибитора кристаллизации мочевины и сульфат аммония. При этом сульфат аммония полностью растворяется. Полученный раствор концентрируют до содержания сухого вещества 95 и распыляют в грануляторе с псевдо- сниженным слоем. Грануляцию и последующую обработку гранулята осуществляют таким же образом, как и в примере 1.

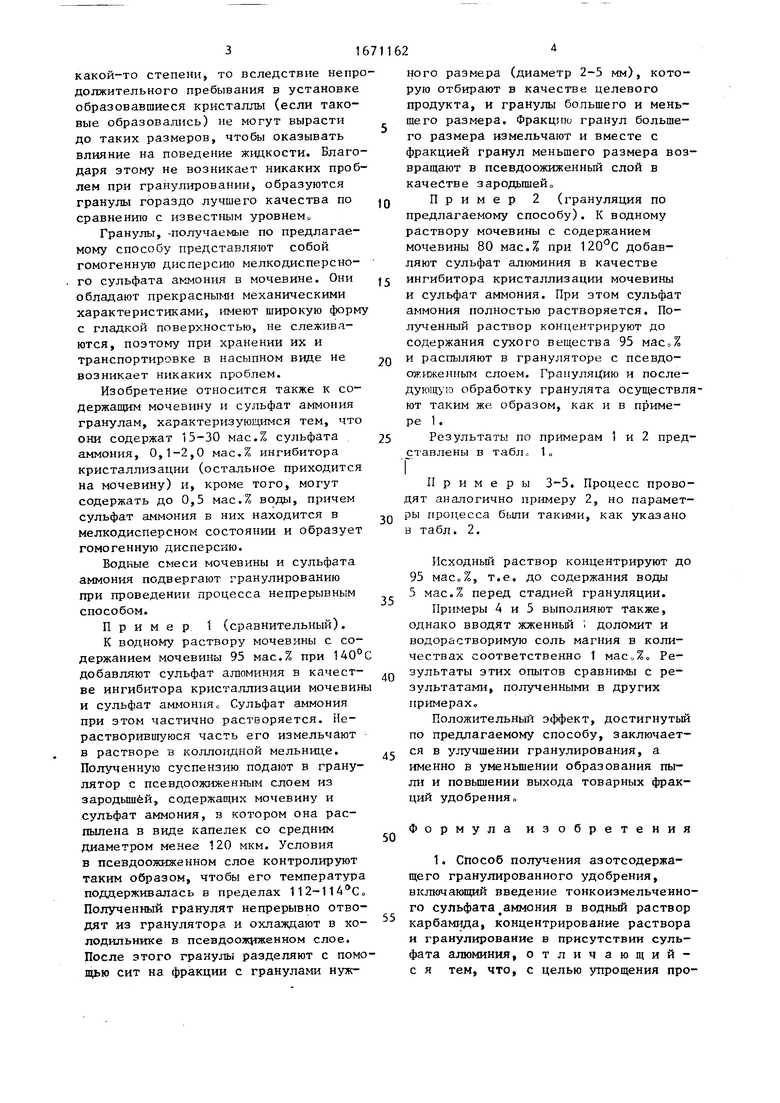

Результаты по примерам 1 и 2 представлены в табло 1 о

Т

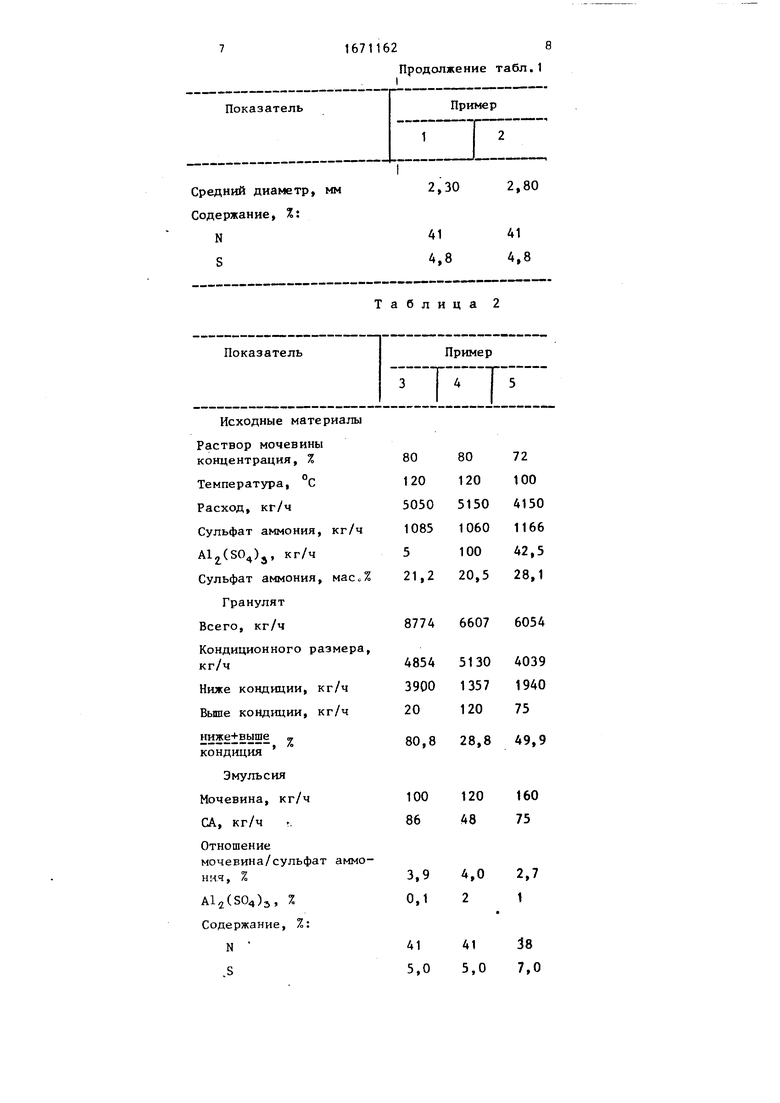

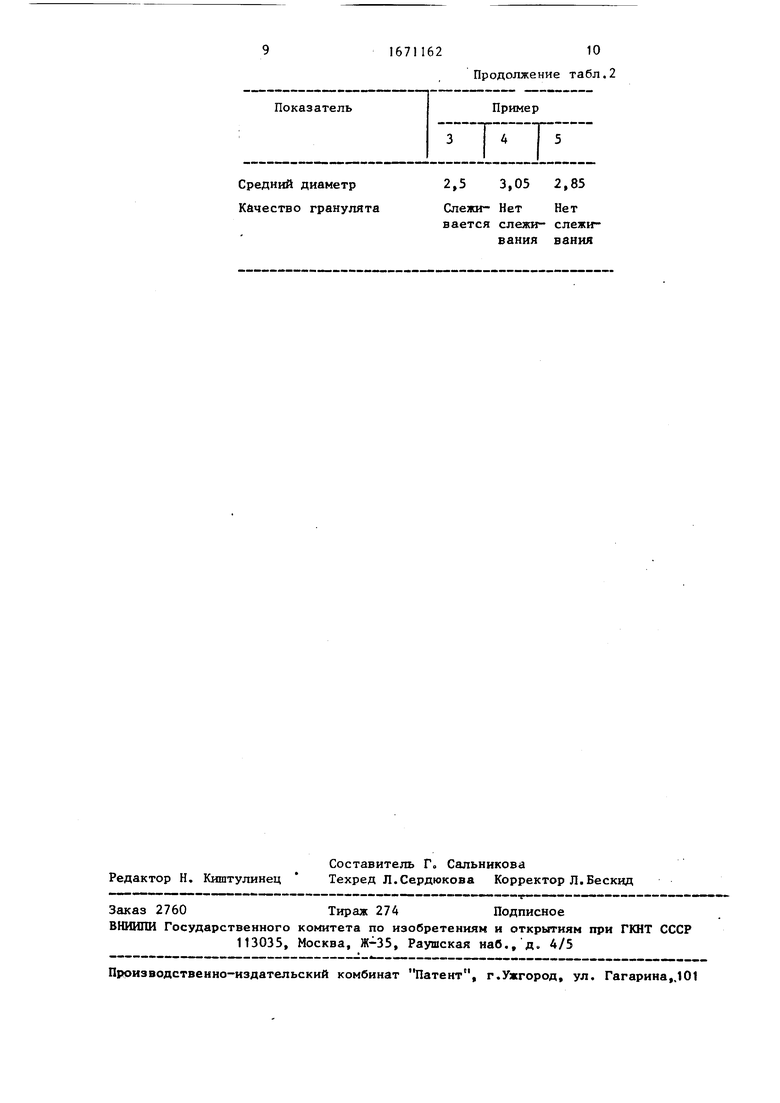

Примеры 3-5. Процесс проводят аналогично примеру 2, но параметры процесса были такими, как указано в табл. 2.

Исходный раствор концентрируют до 95 мас,%, т.е. до содержания воды 5 мас.% перед стадией грануляции.

Примеры 4 и 5 выполняют также, однако вводят жженньй доломит и водорастворимую соль магния в количествах соответственно 1 Результаты этих опытов сравнимы с результатами, полученными в других примерах.

Положительный эффект, достигнутый по предлагаемому способу, заключается в улучшении гранулирования, а именно в уменьшении образования пыли и повышении выхода товарных фракций удобрения

Формула изобретения

1. Способ получения азотсодержащего гранулированного удобрения, включающий введение тонкоизмельченного сульфатаtаммония в водный раствор карбамида, концентрирование раствора и гранулирование в присутствии сульфата алюминия, отличающий- с я тем, что, с целью упрощения процесса и улучшения качества удобрения, сульфат аммония вводят в раствор карбамида 72-80%-ной концентрации.

2. Азотсодержащее удобрение, включающее карбамид, сульфат аммония, сульфат алюминия и воду, отличающееся тем, что, с целью

улучшения качества продукта, оно содержит указанные компоненты в следующем соотношении, мас.Х:

Карбамид 71,7 - 79,0 Сульфат аммония 19,0 - 27,0 Сульфат алюминия 1,0 - 2,0 ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2315740C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2004 |

|

RU2289559C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-СУЛЬФАТНОГО УДОБРЕНИЯ И АЗОТНО-СУЛЬФАТНОЕ УДОБРЕНИЕ | 2002 |

|

RU2219146C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2009 |

|

RU2407721C1 |

| РЕАКТОР ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ АЗОТСОДЕРЖАЩЕГО УДОБРЕНИЯ | 2014 |

|

RU2665416C2 |

| КОМПОЗИЦИЯ ДЛЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ НА ОСНОВЕ КАРБАМИДА | 2021 |

|

RU2772944C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1998 |

|

RU2140408C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ФОСФОРСОДЕРЖАЩИХ СЛОЖНОСМЕШАННЫХ УДОБРЕНИЙ | 1997 |

|

RU2121990C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МОЧЕВИНЫ И СУЛЬФАТА АММОНИЯ | 2021 |

|

RU2836543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРОМЫШЛЕННОГО АЗОТНО-КАЛЬЦИЕВОГО УДОБРЕНИЯ | 2008 |

|

RU2475453C2 |

Изобретение относится к агрохимии и касается способов получения азотсодержащего гранулированного удобрения. Целью изобретения является упрощение процесса и улучшение качества удобрения. Способ получения азотсодержащего гранулированного удобрения, включает введение тонкоизмельченного сульфата аммония в водный раствор карбамида, концентрирование и гранулирование в присутствии сульфата алюминия, по которому сульфат аммония вводят в раствор карбамида 72 - 80%-ной концентрации. Удобрение содержит 71,7 - 79,0% карбамида, 19,0 - 27,0% сульфата аммония, 1,0 - 2,0% сульфата алюминия и воду. 2 табл.

Исходные материалы

Раствор мочевины

концентрация, мас.%95

Температура, °С140

Расход, кг/ч3978

Сульфат аммония, кг/ч 1071

Ингибитор кристаллизации

Ale(S04)3, кг/ч47,5

Гранулят Общее количество, кг/ч

Нужного размера гранул, кг/ч

С гранулами меньшего размера, кг/ч

С гранулами большего размера, кг/ч

Отношение суммарного количества гранул меньшего и большего размера к гранулам нужного размера, %66,6

Вынос из гранулятора

Мочевина, кг/ч220

Сульфат аммония, кг/ч 180

Массовое соотношение между мочевиной и сульфатом аммония1,2

Конечный продукт

Мочевина, мас.%79,1

Сульфат аммония, мас.%19,8

Массовое соотношение между мочевиной и сульфатом аммония4,0

Таблица 1

Продолжение табл.1

J

ПоказательПример

1 2

Средний диаметр,мм 2,302,80

Содержание, %:

N4141

S4,84,8

Таблица 2 ПоказательПример

пгг

Исходные материалы

Раствор мочевины

концентрация, %80 80 72

Температура, °С120120100

Расход, кг/ч505051504150

Сульфат аммония,кг/ч 108510601166

А1г(504)а, кг/ч 510042,5

Сульфат аммония,мас«% 21,220,528,1

Гранулят Всего, кг/ч

Кондиционного размера,

кг/ч4854

Ниже кондиции, кг/ч3900

Выше кондиции, кг/ч20

™mSlSSSS 7 кондиция

Эмульсия

Мочевина, кг/ч100 120 160

СА, кг/ч -.86 48 75

Отношение

мочевина/сульфат аммонмч, %3,9 4,0 2,7

Ala(S04)5, %0,1 2 1

Содержание, %:

N 414138

.S5,0 5,0 7,0

8774 66076054

51304039

13571940

12075

80,8 28,849,9

16711628

Продолжение табл.1

J

66076054

51304039

13571940

12075

28,849,9

Средний диаметр Качество гранулята

167116210

Продолжение табл.2

2,5 3,05 2,85

Слежи- Нет Нет вается слежи- слеживания вания

| Патент США № 4500336, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-08-15—Публикация

1986-10-16—Подача