Изобретение относится к способам получения гранулированных органо-минеральных удобрений, широко используемых в сельском хозяйстве.

Известен способ получения органо-минерального удобрения на основе торфа, биомассы, комплексонатов микроэлементов и амонийных солей. Полученную смесь гранулируют в окаточном барабане при 35 - 40oC, прочность гранул не превышает 10 кг/см (А.с. N 1794939, C 05 F 11/02, 1992 г.).

Данный способ предусматривает использование микробиологического производства и может быть использован только для получения определенных марок удобрений, а также требует нахождения вблизи удобрительной установки микробиологического производства, так как транспортировка биомассы значительно удорожает процесс, то есть себестоимость удобрения.

Наиболее близким к описываемому способу по технической сущности и достигаемому результату является другой известный способ получения органо-минерального удобрения, включающий смешение торфа, фосфатов аммония, карбамида и солей калия, гранулирование смеси и сушку продукта.

По этому способу берут торф с влажностью 60%, содержащий определенное число гуминовых соединений, проводят его грануляцию в барабанном грануляторе в течение 40 - 60 мин при подаче топочных газов со скоростью 0.5 м/с. Вследствие большого количества влаги гранулирование и сушка довольно трудоемкие процессы, выход товарной фракции не превышает 70 - 80%, а при сушке продукта происходит выделение газообразного аммиака (А. с. СССР N 1818326, C 05 F 11/02, 1992 г.).

Нами была поставлена задача создать способ получения органо-минеральных удобрений, который позволяет максимально упростить технологический процесс, значительно снизить эксплуатационные затраты на производство, снизить или практически ликвидировать выбросы аммиака в газовую фазу, повысить выход товарной фракции продукта, гранул размером 1 - 4 мм.

Задача решена в способе получения органо-минерального удобрения, включающем смешение торфа, карбамида, солей калия, фосфатов аммония, грануляцию смеси и сушку продукта в токе топочных газов. Компоненты перед гранулированием смешивают до образования однородной массы, соответствующей заданному химическому составу удобрения, к ней добавляются ретур продукта и пыль для создания сыпучести массы и улучшения гранулообразования и регулирования грансостава. Процесс сушки продукта ведут во взвешенном слое в токе топочных газов при их начальной температуре 450 - 750oC, при средней скорости теплоносителя 45 - 60 м/с в течение 1.25 - 2.5 с в аппарате труба-сушилка.

В качестве фосфатов аммония могут быть взяты моноаммонийфосфат или диаммонийфосфат как в сухом виде, так и в виде растворов. Влажность торфа и его содержание не регламентируются. В качестве солей калия могут быть использованы хлористый калий, сульфат калия и другие калийные составляющие. Перемешивание компонентов проводится в шнеке. Время перемешивания регламентируется только получением на выходе из него однородной массы по составу (для чего отбирается ряд проб) и это зависит от состава компонентов и их влажности.

Анализ проводится на содержание аммонийного и амидного азота, фосфора и калия, по результатам которого рассчитывается количество диаммонийфосфата, карбамида, хлористого калия и других компонентов, а также влажного торфа.

Наиболее важной стадией процесса является грануляция и сушка полученных гранул, так как от этих стадий зависят получение прочных гранул товарных фракций (1-4 мм), выделение аммиака, а следовательно, экологичность процесса.

Процесс сушки проводится таким образом, чтобы аммиак, выделяющийся из фосфатов аммония, прореагировал с гуматами торфа, образуя соединения, играющие в удобрениях дополнительную роль стимуляторов роста. В связи с этим нами выбраны температура и скорость теплоносителя, а также время обработки продукта в токе топочных газов.

При скорости топочных газов менее 45 м/с масса продукта, находящаяся в аппарате, как бы зависает, сушилка забивается продуктом и процесс становится нетехнологичным. При скорости топочных газов более 60 м/с происходит большое образование пыли, что требует установки специального оборудования по пылеулавливанию. Время пребывания менее 1 с не позволяет удалить всю необходимую влагу. Превышение времени пребывания более 2.5 с энергетически нецелесообразно.

Использование предложенного способа позволяет получить органо-минеральное удобрение на основе торфа с добавлением различных минеральных компонентов (моноаммонийфосфата, диаммонийфосфата, хлористого калия, сульфата калия, карбамида и др.) с хорошими физико-химическими свойствами. Содержание усвояемых форм фосфатов в нем составляет 92 - 98%, выход товарной фракции одного состава составляет 90 - 94%, влажность готового продукта не превышает 12 - 12.5%.

Способ прост в технологическом и техническом отношении, экологически чистый, нет выделения аммиака и его выброса в атмосферу.

Способ иллюстрируется следующими примерами.

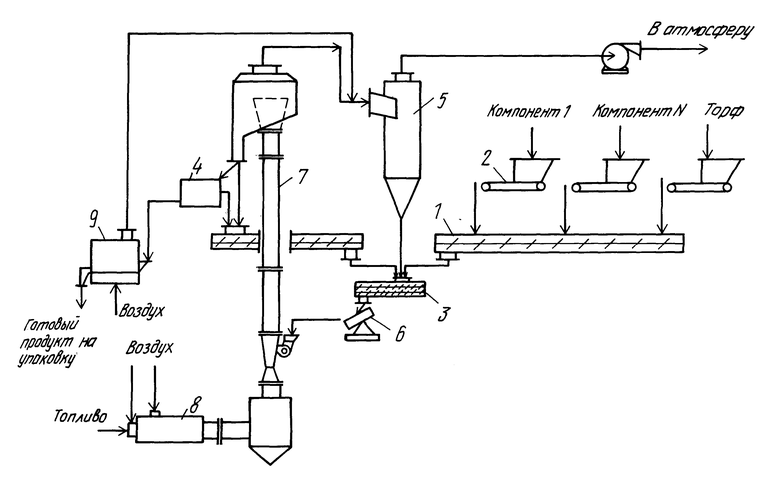

Пример 1. В шнеке (1) (см. чертеж) смешивается 1100 кг торфа с влажностью 60%, 106 кг гранулированного диаммонийфосфата, 154 кг карбамида (мочевины) и 133 кг хлористого калия. Компоненты дозируются с помощью весовых дозаторов (2). После перемешивания отбирали пробы. Анализ проб показал, что шихта содержит 7.0% диаммофоса, 9.0% хлористого калия, 10.3% карбамида и 73.6% торфа. В смесителе (3) к ней добавляются ретур продукта, некондиция из классификатора (4) и пыль из циклона (5). Эта смесь подвергается грануляции в грануляторе (6), затем направляется на сушку в трубу-сушилку (7), в которую подается теплоноситель с температурой 450oC из топки (8). Средняя скорость теплоносителя в трубе составляет 45 м/с, время пребывания продукта не превышает 2 с. Высушенный продукт (органо-минеральное удобрение) в количестве 946 кг/ч охлаждается в аппарате (9) и имеет следующий химический состав: 8.9% N; 5.1%  5.0%

5.0%  8.0% K2O и 12.0% H2O (% массовые).

8.0% K2O и 12.0% H2O (% массовые).

Выход товарной фракции продукта (гранулы размером 1 - 4 мм) составляет 94%.

Пример 2. В шнеке смешивается 1100 кг торфа с влажностью 60%, 106 кг гранулированного диаммонийфосфата, 154 кг карбамида (мочевины) и 133 кг хлористого калия. После перемешивания отбирали пробы. Анализ проб показал, что шихта имеет следующий состав: 7.0% диаммофоса, 9.0% хлористого калия, 10.3% карбамида и 73.6% торфа. К ней добавляются ретур продукта и пыль из циклона. Эта смесь подвергается грануляции и затем направляется на сушку в трубу-сушилку, в которую подается теплоноситель с температурой 670oC. Средняя скорость теплоносителя в трубе составляет 50 м/с, время пребывания продукта не превышает 2.5 с. Высушенный продукт (органо-минеральное удобрение) в количестве 946 кг/ч имеет следующий химический состав: 8.9% N; 5.1%  5.0%

5.0%  8.0 K2O и 12.0% H2O (% массовые).

8.0 K2O и 12.0% H2O (% массовые).

Выход товарной фракции продукта (гранулы размером 1 - 4 мм) составляет 94%.

Пример 3. В шнеке смешивается 1083 кг торфа с влажностью 60%, 106 кг гранулированного диаммонийфосфата, 154 кг карбамида (мочевины), 101 кг хлористого калия и 101 кг калийно-магниевого концентрата в качестве магниевой компоненты и дополнительной калийной составляющей. После перемешивания отбирали пробы. Анализ проб показал, что шихта имеет следующий состав: 6.8% диаммонийфосфата, 6.5% хлористого калия, 9.9% карбамида, 7.2 калийно-магниевого концентрата и 69.7% торфа. К ней добавляются ретур продукта и пыль, эта смесь подвергается грануляции и затем направляется на сушку в трубу-сушилку, в которую подается теплоноситель с температурой 650oC.

Средняя скорость теплоносителя в трубе составляет 59 м/с, время пребывания продукта не превышает 1.5 с.

Высушенный продукт (органо-минеральное удобрение) в количестве 1011.5 кг/ч имеет следующий химический состав: 9.1% N; 5.0%  4.9%

4.9%  7.9% K2O, 1.0 MgO и 12.0% H2O (% массовые).

7.9% K2O, 1.0 MgO и 12.0% H2O (% массовые).

Выход товарной фракции продукта (гранулы размером 1 - 4 мм) составляет 93%.

Пример 4. В шнеке смешивается 1100 кг торфа с влажностью 60%, 60 кг порошковидного моноаммонийфосфата (аммофоса), 181 кг карбамида (мочевины) и 229 кг сульфата калия с влажностью 5% мас. После перемешивания отбирали пробы. Анализ проб показал, что шихта имеет следующий состав: 3.8% аммофоса, 14.6% сульфата калия, 11.5% карбамида и 73.6% торфа. К ней добавляются ретур продукта и пыль, эта смесь подвергается грануляции и затем направляется на сушку в трубу-сушилку, в которую подается теплоноситель с температурой 750oC. Средняя скорость теплоносителя в трубе составляет 55 м/с, время пребывания продукта не превышает 1.3 с.

Высушенный продукт (органо-минеральное удобрение) в количество 1034 кг/ч имеет следующий химический состав: 9.0% N; 2.9%  2.8%

2.8%  10.1% K2O и 12.0% H2O (% массовые).

10.1% K2O и 12.0% H2O (% массовые).

Выход товарной фракции продукта (гранулы размером 1 - 4 мм) составляет 94%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2004 |

|

RU2272800C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ ОТХОДОВ СПИРТОВОГО ПРОИЗВОДСТВА | 2005 |

|

RU2321624C2 |

| ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ | 2004 |

|

RU2280020C1 |

| СПОСОБ ПРОИЗВОДСТВА ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ ИЗ ОТХОДОВ ПРОИЗВОДСТВА СПИРТА | 2005 |

|

RU2313230C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1999 |

|

RU2139270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ ИЗ ЖИДКИХ ОТХОДОВ СПИРТОВОГО ПРОИЗВОДСТВА | 2004 |

|

RU2294910C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ СМЕСЕЙ ИЗ ЖИДКИХ ОТХОДОВ СПИРТОВОГО ПРОИЗВОДСТВА | 2005 |

|

RU2337136C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ФОСФОРСОДЕРЖАЩИХ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ | 2023 |

|

RU2805234C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ | 1992 |

|

RU2006494C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ГРАНУЛИРОВАННОГО ОРГАНИЧЕСКОГО УДОБРЕНИЯ, ОБОГАЩЕННОГО МИНЕРАЛЬНЫМИ КОМПОНЕНТАМИ | 2007 |

|

RU2337900C1 |

Изобретение относится к сельскому хозяйству и может быть использовано для получения гранулированных органо-минеральных удобрений. Смешивают торф, карбамид, соли калия в присутствии фосфатов аммония и ретура продукта, затем производят грануляцию смеси и сушку продукта в токе теплоносителя. Фосфаты аммония вводят на стадии смешения компонентов и процесс ведут до образования однородной массы. Сушку гранул осуществляют в токе теплоносителя с начальной температурой 450-750oC при средней скорости теплоносителя 45-60 м/с в течение 1,25-2,5 с. Предлагаемый способ позволяет упростить технологический процесс, значительно снизить эксплуатационные затраты, снизить или практически ликвидировать выбросы аммиака в газовую фазу, повысить выход товарной фракции продукта. 1 ил.

Способ получения органо-минерального удобрения, включающий смешение торфа, карбамида, солей калия в присутствии фосфатов аммония и ретура продукта, грануляцию смеси и сушку продукта в токе теплоносителя, отличающийся тем, что фосфаты аммония вводят на стадии смешения компонентов и процесс ведут до образования однородной массы, соответствующей заданному составу удобрения, а сушку гранул осуществляют в токе теплоносителя с начальной температурой 450 - 750oC при средней скорости теплоносителя 45 - 60 м/с в течение 1,25 - 2,5 с.

| Способ получения органо-минерального удобрения | 1991 |

|

SU1818326A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИМУЛИРУЮЩЕГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 1993 |

|

RU2071459C1 |

| УСТОЙЧИВОСТЬ ПОДКЛЮЧЕНИЯ В БЕСПРОВОДНЫХ СИСТЕМАХ | 2014 |

|

RU2646846C2 |

| Способ получения органо-минерального удобрения | 1981 |

|

SU1129195A1 |

Авторы

Даты

1999-10-27—Публикация

1998-11-18—Подача