Настоящее изобретение относится к способам получения гранулированных азотно-сульфатных удобрений на основе карбамида и сульфата аммония и может быть использовано в химической промышленности и в сельском хозяйстве.

Известны способы производства гранул карбамида-сульфата аммония путем смешения частиц твердого сульфата аммония с расплавленным карбамидом при температуре от 270oF (150oC) до 325oF (180oС) в смесителе, гранулирование полученной смеси в тарельчатом грануляторе, причем доля сульфата аммония, подающегося на стадию смешения, находится в диапазоне от 15 маc.% до 70 мас. % (US 3785796, С 05 С 9/00, 1974). На тарелке температура грануляции составляет от 190oF (105oC) до 250oF (139oC). В результате получают продукт, содержащий от 42 мас.% до 25 мас.% N (азота) и от 3 мас.% до 17 мас.% S (серы).

Основной недостаток данного способа заключается в том, что на стадии смешения используются высокие температуры от 150oС до 180oС, что способствует большим потерям азота.

В этом же патенте описан способ получения карбамида-сульфата аммония методом грануляции в минеральное масло, который был опробован только в лабораторных условиях. Метод включает смешение потоков твердых веществ карбамида и сульфата аммония с добавлением отходов некондиционного удобрения карбамид-сульфат аммония. В смесителе эти твердые вещества плавили при температуре от 280oF (156oС) до 300oF (167oC). Затем расплавленную смесь направляли в сосуд для грануляции в минеральное масло, имеющий диаметр 10 дюймов (25,4 см), высоту цилиндрической части 18 дюймов (45,7 см) и коническую часть, выполненную под углом в 45o. Температура гранулирования (приллирования) в минеральном масле смеси карбамида-сульфата аммония составляла от 32oF до 200oF (от 0oС до 111oС).

Недостатком данного способа является повышенный расход тепла, связанный с тем, что при реализации необходимо плавить все исходные компоненты, поступающие в твердом виде в смеситель. Затем расплавленную смесь карбамида с сульфатом аммония разбивают на отдельные капли, которые затвердевают при охлаждении их в объеме нейтральной жидкости, в частности в минеральном масле. Улавливание и охлаждение гранул также производят в минеральном масле. При этом теплоотдача незначительна, поскольку жидкость нагревается и от нее следует отводить тепло или периодически менять минеральное масло, что снижает эксплуатационную надежность способа из-за простоя. Кроме того, для утилизации минерального масла необходимо дополнительное оборудование (охлаждающий барабан, центрифуги, емкости, насосы). В известном способе гранулы получаемого продукта имеют неоднородный состав.

Известен метод производства гранулированных удобрений, содержащих карбамид и сульфат аммония, которые получают гранулированием смеси, содержащей карбамид, сульфат аммония и воду, и который характеризуется тем, что сульфат аммония полностью растворяется в водном растворе карбамида концентрацией 70÷85 мас.%, в результате концентрация раствора увеличивается до 92÷97 мас.% по сухому веществу, с добавлением на любой стадии переработки грануляционной добавки для карбамида, в последующем укреплении раствора, гранулируемого на тарелке, содержащей центры кристаллизации (ядра). В качестве грануляционной добавки используют сульфат алюминия.

Основной недостаток данного способа заключается в том, что в качестве одного из компонентов исходного сырья используется готовый продукт - сульфат аммония, при получении которого уже были затрачены энергоресурсы, и использовалось оборудование на стадиях выпарки, кристаллизации (грануляции) и рассева готового продукта.

Наиболее близким по технической сущности и достигаемому результату к настоящему изобретению является способ получения азотно-сульфатного гранулированного удобрения, включающий смешение раствора карбамида с сульфатом аммония, концентрирование полученной смеси и гранулирование (SU 1671162, С 05 С 9/00, 1991). В известном способе тонкоизмельченный сульфат аммония вводят в водный раствор карбамида. Причем сульфат аммония вводят в раствор карбамида 72÷80%-ной концентрации. Получаемое удобрение содержит 71,7÷79,0% карбамида, 19,0% сульфата аммония, 1,0÷2,0% сульфата алюминия и воду.

Основным недостатком известного способа является использование тонкоизмельченного сульфата аммония, при этом используется также готовый продукт, но в данном способе помимо расхода энергоресурсов и использования оборудования на стадиях концентрирования и грануляции добавляются стадии дробления до тонкоизмельченного состояния и рассева сульфата аммония, который затем используется для растворения в водном растворе карбамида.

Еще одним недостатком является использование на стадии гранулирования аппарата с псевдосжиженным слоем, который является малопроизводительным аппаратом с большим пылеуносом на единицу товарной продукции.

Основная техническая задача, на решение которой направлено настоящее изобретение, состоит в создании способа получения азотно-сульфатного удобрения с повышенными агрохимическими свойствами и расширении диапазона сельскохозяйственных культур для его эффективного применения.

Поставленная задача решается в способе получения азотно-сульфатного удобрения, включающем смешение раствора карбамида с сульфатом аммония, концентрирование полученной смеси и гранулирование, причем при смешении сульфат аммония берут в виде раствора в количестве 14÷50 мас.%, полученную смесь выпаривают, а затем гранулируют методом приллирования в грануляционной башне при температуре 100÷140oС, причем при смешении используют раствор сульфата аммония концентрацией 50÷80 мас.% и раствор карбамида концентрацией 70÷90 мас.%.

Кроме того, согласно указанному выше способу готовят азотно-сульфатное удобрение.

Кроме того, азотно-сульфатное удобрение, приготовленное по указанному выше способу, содержит, мас.%:

N 33,5÷42,4; S 12,0÷3,36.

Основные отличительные признаки способа заключаются в том, что при смешении сульфат аммония берут в виде раствора в количестве 14÷50 мас.%, полученную смесь выпаривают, а затем гранулируют методом приллирования в грануляционной башне при температуре 100÷140oС, причем при смешении используют раствор сульфата аммония концентрацией 50÷80 мас.% и раствор карбамида концентрацией 70÷90 мас.%.

Способ, в соответствии с настоящим изобретением, позволяет получать азотно-сульфатное удобрение состава N 33,5÷42,4 мас.%, S 12,0÷3,36 мас.%.

Настоящее изобретение соответствует условию патентоспособности "новизна", поскольку в известном уровне техники не содержится технического решения, существенные признаки которого полностью совпадают со всеми признаками, имеющимися в независимом пункте формулы настоящего изобретения. Настоящее изобретение соответствует условию патентоспособности "изобретательский уровень", поскольку в известном уровне техники не выявлены технические решения, отличительные признаки которых направлены на решение технической задачи, достигаемой настоящим изобретением.

Сущность настоящего изобретения поясняется нижеприведенными примерами.

Пример 1. В смеситель подают раствор карбамида концентрацией 90 мас.% в количестве 57,4 т/ч и раствор сульфата аммония концентрацией 50 мас.% в количестве 16,8 т/ч при температуре в смесителе 100÷140oС. Концентрация сульфата аммония в смеси составляет 14,0 мас.%. Далее полученную смесь выпаривают до остаточного содержания влаги 0,2 мас.%. Гранулирование осуществляют методом приллирования, для чего полученную смесь направляют на гранулирование в башню, которая имеет диаметр 10960 мм и высоту 68 м. Высота полета гранул составляет 62 м. Снизу в башню подается от 530 тыс. м3/ч до 600 тыс. м3/ч воздуха. Температура гранулирования составляет 100oС. Полученное азотно-сульфатное удобрение имеет состав N 42,4 мас.%, S 3,36 мас.%, Н2О не более 0,2 мас.%. Это удобрение имеет не менее 93% гранул размером 1÷4 мм, содержание гранул размером менее 1 мм составляет до 5%. Средняя часовая производительность составляет 60 т/ч.

Пример 2.

Процесс ведут так же, как описано в примере 1, но со следующими отличиями.

В смеситель подают раствор карбамида концентрацией 70 мас.% в количестве 42,9 т/ч и раствор сульфата аммония концентрацией 80 мас.% в количестве 37,5 т/ч. Концентрация сульфата аммония в смеси составляет 50,0 мас.%. Далее полученную смесь выпаривают до остаточного содержания влаги 0,2 мас.% и направляют на стадию гранулирования. Температура в зоне грануляции составляет 140oС. Полученное азотно-сульфатное удобрение имеет состав N 33,5 мас.%, S 12,0 мас.%, H2O не более 0,2 мас.%. Это удобрение имеет не менее 93% гранул размером 1÷4 мм, содержание гранул размером менее 1 мм составляет до 5%. Средняя часовая производительность составляет 60 т/ч.

Пример 3.

Процесс ведут так же, как описано в примере 1, но со следующими отличиями.

В смеситель подают раствор карбамида концентрацией 80 мас.% в количестве 51,0 т/ч и раствор сульфата аммония концентрацией 65 мас.% в количестве 29,54 т/ч. Концентрация сульфата аммония в смеси составляет 32,0 мас.%. Далее полученную смесь выпаривают до остаточного содержания влаги 0,2 мас.% и направляют на стадию гранулирования. Температура в зоне грануляции составляет 120oС. Полученное азотно-сульфатное удобрение имеет состав N 38,0 мас.%, S 7,74 мас.%, Н2О не более 0,2 мас.%. Это удобрение имеет не менее 93% гранул размером 1÷4 мм, содержание гранул размером менее 1 мм составляет до 5%. Средняя часовая производительность составляет 60 т/ч.

Пример 4.

Процесс ведут так же, как описано в примере 1, но со следующими отличиями.

В смеситель подают раствор карбамида концентрацией 90 мас.% в количестве 58,7 т/ч и раствор сульфата аммония концентрацией 50 мас.% в количестве 14,4 т/ч. Концентрация сульфата аммония в смеси составляет 12,0 мас.%. Далее полученную смесь выпаривают и направляют на стадию гранулирования. Температура в зоне грануляции составляет 98oС. Если концентрация сульфата аммония и температура грануляции понижается за пределы параметров способа, приведенных в пункте 1 формулы изобретения, то забивается гранулятор, падает производительность процесса, ухудшается гранулометрический состав азотно-сульфатного удобрения. Получается некондиционное удобрение, имеющее повышенное содержание по азоту N-43,0 мас.% и пониженное по сере S-2,9 мас.%, которое не соответствует составу, приведенному в п.5 формулы изобретения.

Пример 5.

Процесс ведут так же, как описано в примере 1, но со следующими отличиями.

В смеситель подают раствор карбамида концентрацией 70 мас.% в количестве 41,14 т/ч и раствор сульфата аммония концентрацией 80 мас.% в количестве 39,0 т/ч. Концентрация сульфата аммония в смеси составляет 52,0 мас.%. Далее полученную смесь выпаривают и направляют на стадию гранулирования. Температура в зоне грануляции составляет 142oС. Если концентрация сульфата аммония и температура грануляции повышается за пределы параметров способа, приведенных в пункте 1 формулы изобретения, то наблюдается нестабильный режим работы гранулятора, повышается унос пыли. готового продукта, ухудшается гранулометрический состав азотно-сульфатного удобрения. В результате получается некондиционное удобрение по составу, а именно N 33,0 мас.%, S 12,58 мас.%, в котором пониженное содержание азота и повышенное содержание серы не соответствует составу, приведенному в п.3 формулы изобретения.

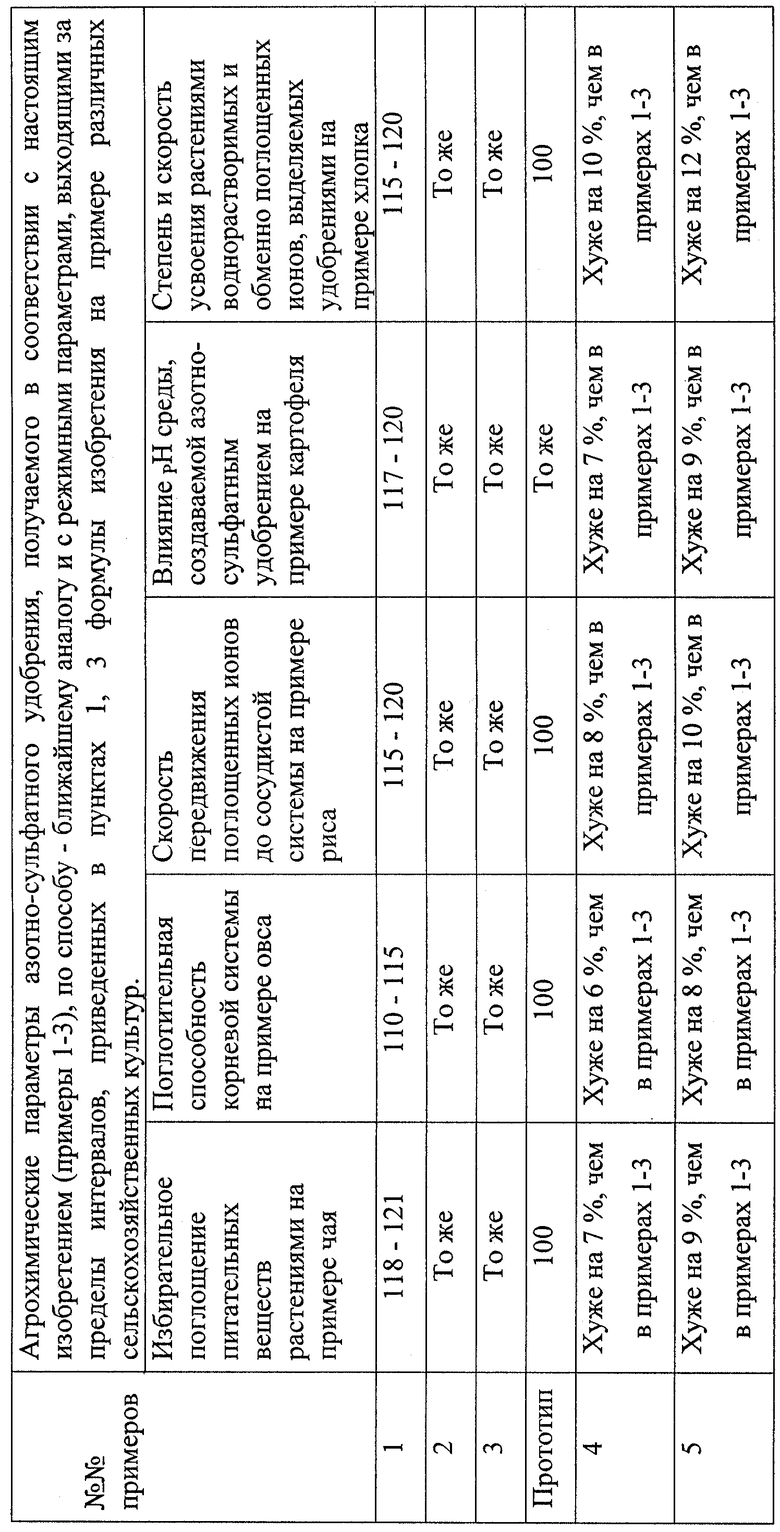

В таблице приведены агрохимические параметры азотно-сульфатного удобрения, получаемого по настоящему изобретению (примеры 1-3), по способу-ближайшему аналогу и с режимными параметрами, выходящими за пределы интервалов, приведенные в пунктах 1, 5 формулы изобретения.

Агрохимические параметры азотно-сульфатного удобрения, полученного по способу-ближайшему аналогу, приняты за 100%.

Изобретение с наибольшей эффективностью может быть использовано в химической промышленности при производстве гранулированных азотно-сульфатных удобрений и в сельском хозяйстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2198862C1 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2315740C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2000 |

|

RU2154621C1 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2240295C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2004 |

|

RU2289559C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2001 |

|

RU2170720C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНО-СУЛЬФАТНОГО УДОБРЕНИЯ | 2006 |

|

RU2314277C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2000 |

|

RU2154620C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ | 2004 |

|

RU2263652C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА НА АЗОТНО-ФОСФОРНОЕ УДОБРЕНИЕ | 2018 |

|

RU2680269C1 |

Изобретение относится к способам получения гранулированных азотно-сульфатных удобрений на основе карбамида и сульфата аммония. Способ включает смешение раствора карбамида с раствором сульфата аммония в количестве 14÷50 мас. %, выпаривание полученной смеси и приллирование при 100-140oС, при этом на смешение подают раствор сульфата аммония концентрацией 50÷80 мас.% и раствор карбамида концентрацией 70÷90 мас.%, азотно-сульфатное удобрение содержит, мас. %: N 33,5÷42,4, S 12,0÷3,36. Технический результат состоит в упрощении способа, а полученное удобрение обладает хорошими агрохимическими свойствами и расширяется диапазон сельскохозяйственных культур для его применения. 2 с. и 1 з.п. ф-лы, 1 табл.

| Способ получения азотсодержащего гранулированного удобрения и азотсодержащее удобрение | 1986 |

|

SU1671162A3 |

| US 5330552 А, 19.07.1994 | |||

| US 6717989 А, 30.01.2001 | |||

| US 4943308 А, 24.07.1990 | |||

| US 4500336 А, 19.02.1985 | |||

| Способ гранулирования азотистых соединений | 1975 |

|

SU873867A3 |

Авторы

Даты

2003-12-20—Публикация

2002-09-23—Подача