5

(Л

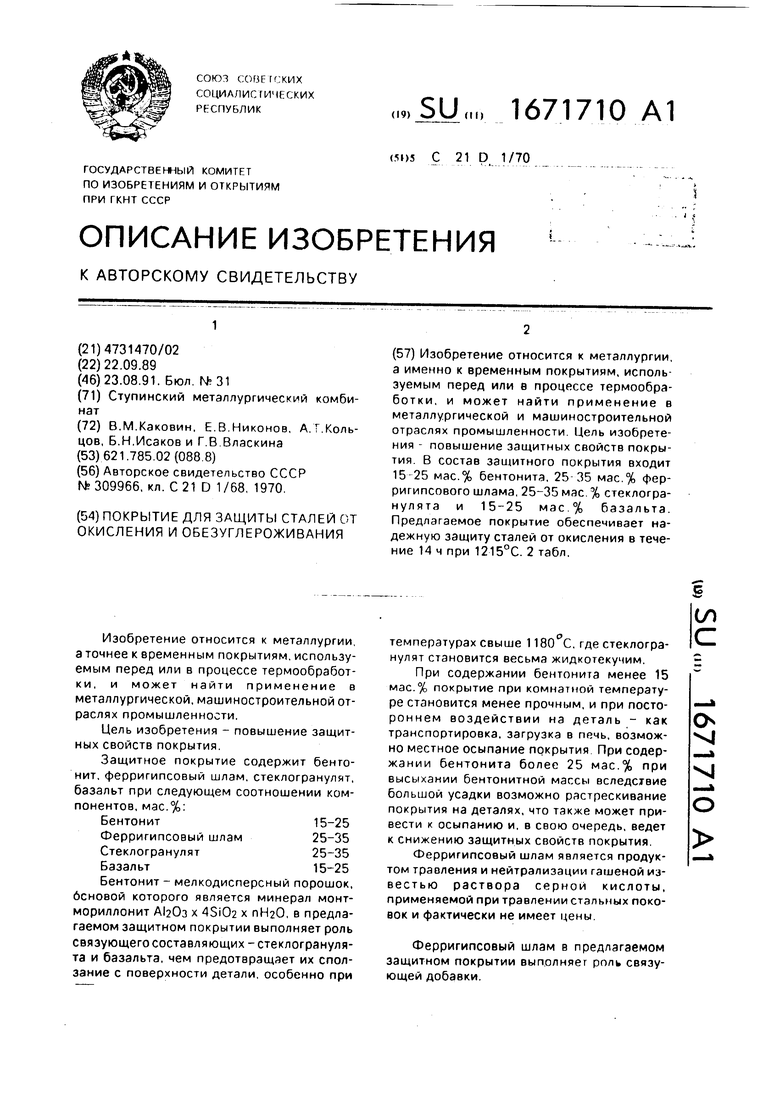

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2007 |

|

RU2360031C2 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2007 |

|

RU2345175C1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в борированной среде | 2020 |

|

RU2748572C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072970C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381299C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2592339C1 |

| ИЗОЛИРУЮЩАЯ ПАСТА | 1993 |

|

RU2089653C1 |

| СПОСОБ ДИФФУЗИОННОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2589954C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2014 |

|

RU2574943C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2415817C1 |

Изобретение относится к металлургии, а именно к временным покрытиям, используемым перед или в процессе термообработки, и может найти применение в металлургической и машиностроительной отраслях промышленности. Цель изобретения - повышение защитных свойств покрытия. В состав защитного покрытия входит 15 - 25 мас.% бентонита, 25 - 35 мас.% ферригипсового шлама, 25 - 35 мас.% стеклогранулята и 15 - 25 мас.% базальта. Предлагаемое покрытие обеспечивает надежную защиту сталей от окисления в течение 14 ч при 1215°С. 2 табл.

Изобретение относится к металлургии, а точнее к временным покрытиям, используемым перед или в процессе термообработки, и может найти применение в металлургической, машиностроительной отраслях промышленности.

Цель изобретения - повышение защитных свойств покрытия.

Защитное покрытие содержит бенго- нит, ферригипсовый шлам, стеклогранулят, базальт при следующем соотношении компонентов, мас.%:

Бентонит15-25

Ферригипсовый шлам25-35

Стеклогранулят25-35

Базальт15-25

Бентонит - мелкодисперсный порошок, бсновой которого является минерал монтмориллонит А120з х 4Si02 x пН20, в предлагаемом защитном покрытии выполняет роль связующего составляющих-стеклогрануля- та и базальта, чем предотвращает их сползание с поверхности детали, особенно при

температурах свыше 1180 С, где стеклогранулят становится весьма жидкотекучим.

При содержании бентонита менее 15 мас.% покрытие при комнатной температуре становится менее прочным, и при посто- роннем воздействии на деталь - как транспортировка, загрузка в печь, возможно местное осыпание покрытия При содержании бентонита более 25 мас.% при высыхании бентонитной массы вследствие большой усадки возможно растрескивание покрытия на деталях, что также может привести к осыпанию и, в свою очередь, ведет к снижению защитных свойств покрытия.

Ферригипсовый шлам является продуктом травления и нейтрализации гашеной известью раствора серной кислоты, применяемой при травлении стальных поковок и фактически не имеет цены.

Ферригипсовый шлам в предлагаемом защитном покрытии выполняет роль связующей добавки.

О 1

О

Кроме того, ферригипсовый шлам, являясь непрозрачным веществом, защищает поверхность нагреваемой детали от прямого воздействия излучения нагревателей печи и ввиду своей незначительной усадки и эластичности предотвращает растрескивание покрытия при сушке изделий.

При содержании ферригипсового шлама свыше 35 мас.% при 1050-1250°С ферригипсовый шлам, впитывая в себя жидкие составляющие покрытия - базальт и стекло- гранулят, снижает тем самым эластичность покрытия, что способствует разрушению последнего.

При содержании ферригипсового шлама менее 25 мас.% повышается жидкотеку- честь покрытия при высоких температурах за счет уменьшения количества загустителя. При этом, покрытие стекает с поверхности деталей, что приводит к снижению защитных свойств.

Стеклогранулят - это стеклосмазка № 15, выпускаемая в соответствии со стандартом.

Стеклогранулят начинает расплавляться до жидкого состояния при 1000°С, образуя на поверхности детали защитную пленку. Он обладает высокой жидкотекуче- стью, хорошо смачивает бентонит и ферригипсовый шлам.

При температурах свыше 1050°С является веществом с высокой поверхностной активностью, хорошо смачивает поверхность детали.

При содержании стеклогранулята менее 25 мас.% снижается эластичность покрытия при температурах свыше 1000°С, при этом часть бентонита и ферригипсового шлама не смачивается жидкими составляющими покрытия, что приводит к осыпанию покрытия.

При содержании стеклогранулята более 35 мас.% покрытие становится весьма жид- котекучим и возможно сползание последнего с детали.

Базальт является природным стеклообразным материалом и в предлагаемом защитном покрытии применяется в виде крошки.

Базальт начинает оплавляться при температуре свыше 1050°С, хорошо смешивается с жидким стеклогранулятом, уменьшая жидкотекучесть последнего, что весьма важно для предотвращения сползания покрытия при температурах свыше 1180°С.

Главное свойство базальта в предлагаемом защитном покрытии то, что при охлаждении базальт способствует легкому отделению покрытия от поверхности детали, в то же время жидкий базальт хорошо смачивает горячую поверхность детали.

При содержании базальта менее 15 мае. % способность отделения покрытия от поверхности детали уменьшается, кроме того уменьшение жидкой составляющей в составе покрытия приводит к снижению ее эла- .стичности, уменьшению сцепления покрытия с поверхностью детали.

0 При содержании базальта более 25 мас.% за счет уменьшения твердых составляющих (бентонит и ферригипсовый шлам) при температурах свыше 1150°С жидкотекучесть покрытия повышается, что может при5 вести к его стеканию с поверхности детали. Приготовление защитного покрытия осуществляется следующим образом.

Предлагаемый состав разводят в воде, подогретой до комнатной температуры при

0 интенсивном перемешивании до сметано- образного состояния, Затем наносят на поверхность детали слоем 1,5-3 мм окунанием или кистью. После нанесения покрытия производят сушку в течение 8-15 ч при комнат5 ной температуре. Далее детали загружают в печь для нагрева под закалку.

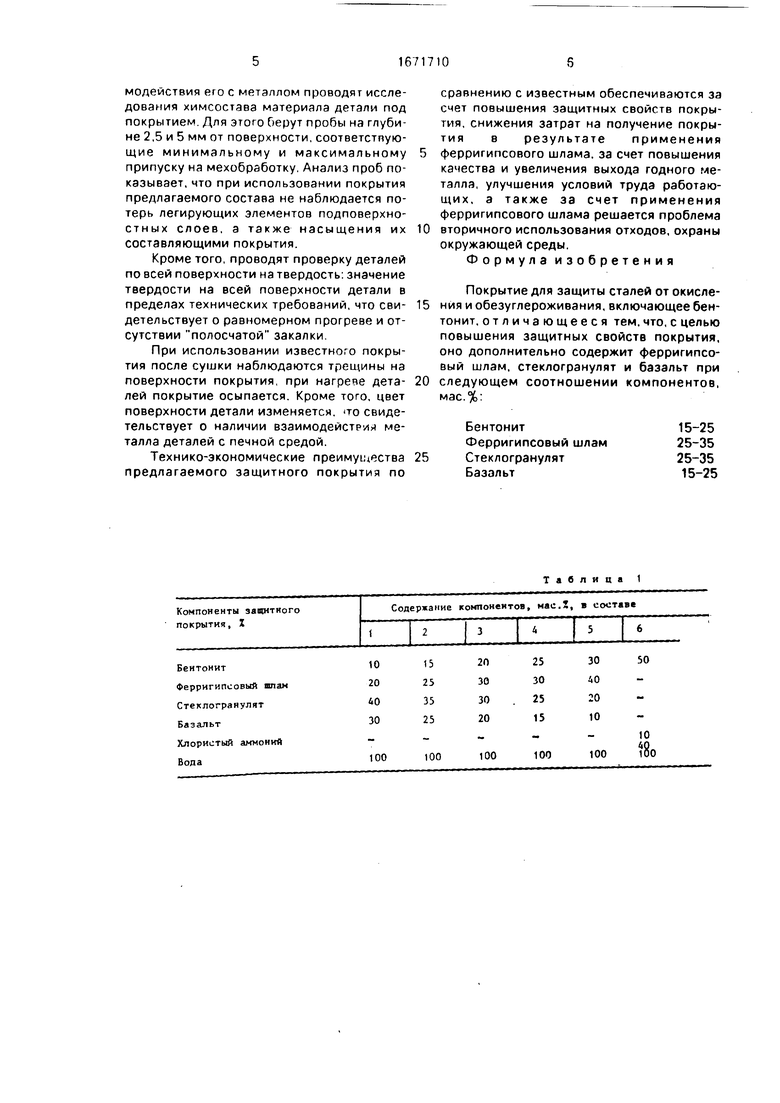

В табл.1 приведены пять составов защитного покрытия с предельным, запредельным и средним количественным

0 содержанием компонентов. С целью получения сравнительных данных опробован известный состав покрытия.

Все составы защитного покрытия готовят предлагаемым методом. Детали из спла5 ва ЭП975 диаметром 260 мм покрывают указанными составами методом окунания. Слой нанесенного покрытия составляет 1,5- 3 мм. На каждый состав покрытий используют по три детали. Далее детали сушат на

0 воздухе в течение 10 ч, после чего все они осмотрены на прочность сцепления покрытия с металлом. Затем детали нагревают в электрической печи до 1215°С.

Затем все нагретые детали выгружают

5 из печи, после охлаждения на воздухе (закалке) их подвергают осмотру на наличие поверхностных трещин.

Результаты испытаний предлагаемых составов защитных покрытий приведены в

0 табл.2.

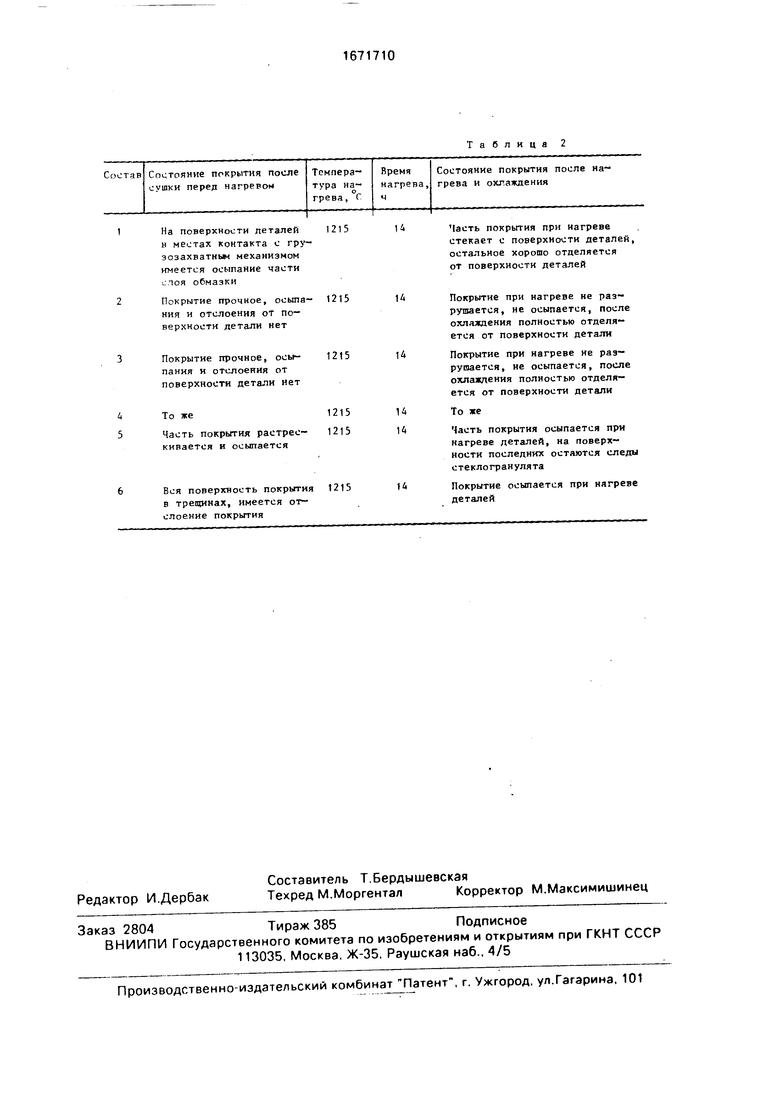

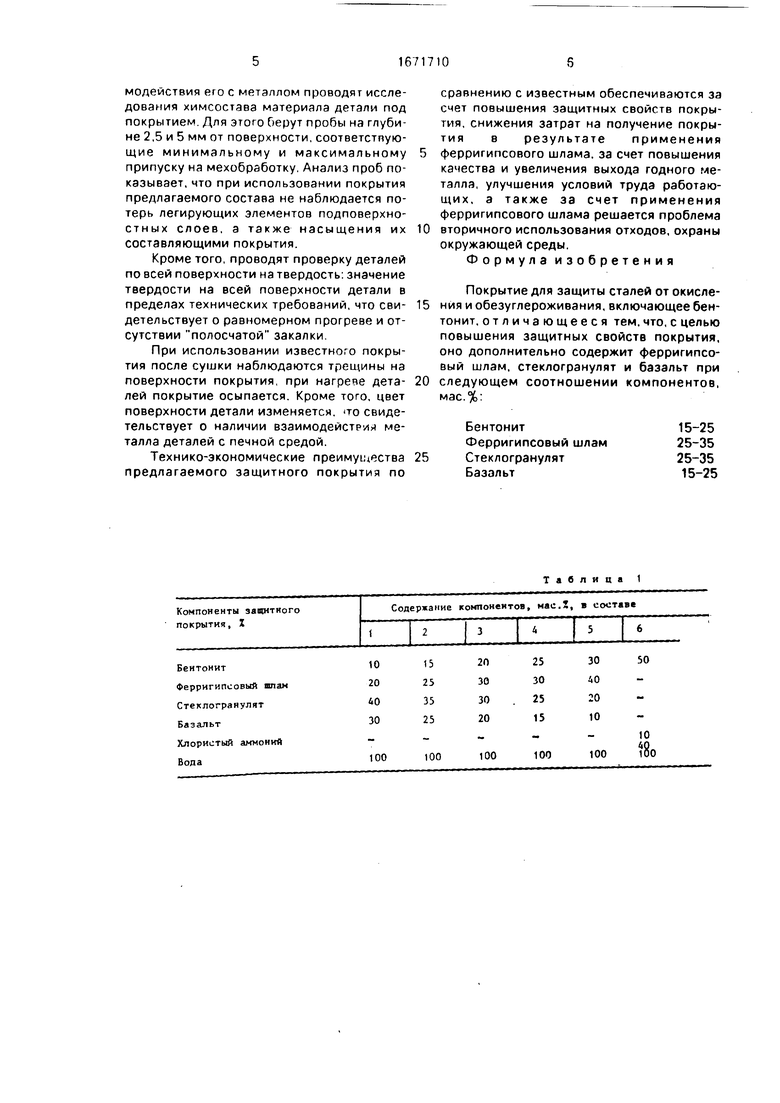

Из табл.2 следует, что предлагаемые составы покрытия (1-4) не осыпаются после сушки, не осыпаются и не сползают с поверхности деталей при нагреве, а также хо5 рошо отделяются при охлаждении деталей. Улучшается качество поверхности деталей, что подтверждается отсутствием поверхностных трещин.

Для дополнительной проверки защитных свойств покрытия и возможного взаимодействия его с металлом проводят исследования химсостава материала детали под покрытием. Для этого берут пробы на глубине 2,5 и 5 мм от поверхности, соответствующие минимальному и максимальному припуску на мехобработку. Анализ проб показывает, что при использовании покрытия предлагаемого состава не наблюдается потерь легирующих элементов подповерхностных слоев, а также насыщения их составляющими покрытия.

Кроме того, проводят проверку деталей по всей поверхности на твердость: значение твердости на всей поверхности детали в пределах технических требований, что свидетельствует о равномерном прогреве и отсутствии полосчатой закалки.

При использовании известного покрытия после сушки наблюдаются трещины на поверхности покрытия, при нагреве деталей покрытие осыпается. Кроме того, цвет поверхности детали изменяется. то свидетельствует о наличии взаимодействия металла деталей с печной средой.

Технико-экономические преимущества предлагаемого защитного покрытия по

Бентонит

Ферригипсовый шлам Стеклогранулят Базальт

Хлористый аммоний Вода

0

5

0

сравнению с известным обеспечиваются за счет повышения защитных свойств покрытия, снижения затрат на получение покрытия в результате применения ферригипсового шлама, за счет повышения качества и увеличения выхода годного металла, улучшения условий труда работающих, а также за счет применения Ферригипсового шлама решается проблема вторичного использования отходов, охраны окружающей среды.

Формула изобретения

Покрытие для защиты сталей от окисления и обезуглероживания, включающее бентонит, отличающееся тем. что, с целью повышения защитных свойств покрытия, оно дополнительно содержит ферригипсо- вый шлам, стеклогранулят и базальт при следующем соотношении компонентов мас.%:

Бентонит

Ферригипсовый шлам Стеклогранулят Базальт

Таблица 1

15 25 35

25

100

20 30 30 20

100

25 30 25 15

100

30 АО 20 10

100

50

10

i8o

На поверхности деталей в местах контакта с грузозахватным механизмом имеется осыпание части лоя обмазки

Покрытие прочное, осыпа- ния и отслоения от поверхности детали нет

Покрытие прочное, осы- пания и отслоения от поверхности детали нет

То же

Часть покрытия растрес- кивается в осыпается

Вся поверхность покрытия 1215 в трещинах, имеется отслоение покрытия

Таблица 2

Масть покрытия при нагреве

стекает с поверхности деталей, остальное хорошо отделяется от поверхности деталей

Покрытие при нагреве не разрушается, не осыпается, после охлаждения полностью отделяется от поверхности детали

Покрытие при нагреве не разрушается, не осыпается, после охлаждения полностью отделяется от поверхности детали

То же

Часть покрытия осыпается при нагреве деталей, на поверхности последних остаются следы стеклогранулята

Покрытие осыпается при нагреве деталей

| СПЛАВ НА ОСНОВЕ СВИНЦА | 0 |

|

SU309966A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-23—Публикация

1989-09-22—Подача