Изобретение относится к химико-термической обработке металлов и сплавов и может быть использовано для поверхностного упрочнения деталей машин и инструмента из штамповой стали в машиностроительной, металлургической, химической, инструментальной и других отраслях промышленности.

Известен способ упрочнения деталей из конструкционных и инструментальных сталей из порошковых смесей, включающий насыпку на дно жаростойкого тигля насыщающей порошковой смеси, содержащей бор, оксид алюминия, хром, иодид аммония, при следующем соотношении компонентов, мас.%: аморфный бор - 5-10, хром - 55-65, оксид алюминия - 25-28,5; иодид аммония - 1,5, толщиной 25-50 мм, укладывание деталей с зазорами между ними, не меньшими 20-25 мм, на этот слой. Затем детали засыпают слоем насыщающей смеси толщиной 35-40 мм, на него снова укладывают детали, далее цикл повторяют до заполнения жаростойкого тигля. После заполнения тигля на насыщающую смесь укладывают металлический лист и засыпают его порошком карбида кремния толщиной 40-50 мм. Последующее насыщение осуществляют путем борохромирования в вышеуказанной порошковой смеси при температуре 900-1100°С в течение 6-10 ч. Далее тигель остужают и извлекают упрочненные детали. При этом получают диффузионные слои, состоящие из карбидов и карбоборидов хрома и железа, твердого раствора хрома в железе, толщиной 30-80 мкм в зависимости от марки упрочняемой стали (Химико-термическая обработка металлов и сплавов: справочник / Под ред. Л.С.Ляховича. - М.: Металлургия, 1981. - С.334, табл.164).

Недостатками этого способа являются малая износостойкость деталей из конструкционных и инструментальных сталей, упрочненных в соответствии с описанным процессом, вследствие пониженной пластичности и малой толщины получаемых диффузионных слоев, высокая трудоемкость вследствие использования операций укладывания и извлечения деталей, насыпки в жаростойкий тигель насыщающей порошковой смеси, низкая экономичность, обусловленная, во-первых, повышенным расходом насыщающей порошковой смеси, так как минимально возможная толщина слоя смеси над деталью составляет 10 мм, во-вторых, отсутствием возможности повторного использования этой смеси, в-третьих, применением дорогостоящего аморфного бора (от 1200 руб/кг) и чистого хрома (от 80 руб/кг).

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является способ упрочнения деталей, а именно полу- и теплостойких штамповых сталей, включающий приготовление обмазки путем смешивания порошков, содержащих, мас.%: (40В4С+60Na2В4O7) - 40-60, В2О3 - 25-35 и Na2S - 15-25, и заполненную наполнителем - карбамидом, нанесение обмазки на поверхность детали, сушку на воздухе до получения твердой корки, насыщение из обмазки бором и азотом при нагреве детали под закалку. При этом в процессе нагрева под закалку осуществляют изотермическую выдержку при 540-580°С.После изотермической выдержки проводят охлаждение в масле и отпуск при 560-580°С (патент RU 2179200 С2, МПК C23F 17/00).

Недостатками вышеописанного способа являются низкие экономичность, обусловленная одноразовым использованием насыщающей обмазки, износостойкость и коррозионная стойкость упрочненных таким образом деталей вследствие высокой хрупкости и малой толщины получаемых диффузионных слоев, образованных при насыщении из обмазки, содержащей буру (Na2B4O7), карбид бора (В4С), борный ангидрид (В2О3) и сульфид натрия (Na2S), низкая точность гравюры упрочненных данным способом штампов вследствие применения буры (Na2В4O7) и борного ангидрида (В2О3), которые при нагреве образуют легкоплавкую эвтектику.

Задачей изобретения является повышение износостойкости и коррозионной стойкости деталей из штамповых сталей, упрочненных в соответствии с предложенным способом, повышение точности гравюры штампа и экономичности за счет повышения кратности использования обмазки.

Поставленная задача решается тем, что в способе упрочнения деталей из штамповых сталей, включающем нанесение обмазки, содержащей карбид бора, предварительно разводя ее в жидкости до пастообразного состояния, сушку на воздухе до получения твердой корки, насыщение из обмазки при нагреве деталей с выдержкой, закалку в масле с температуры насыщения и отпуск, согласно изобретению используют обмазку, дополнительно содержащую феррохром, мелкодисперсный графит, бентонит, фторид аммония, при следующем соотношении компонентов, мас.%:

насыщение из обмазки, предварительно разводя в воде, производят при нагреве от 900°С до 1150°С в течение 4-6 ч, охлаждают в масле непосредственно с температуры насыщения, а отпуск проводят при температуре 480-560°С в течение 1-3 ч в зависимости от марки стали, размеров и условий работы изделия.

Повышение износостойкости, теплостойкости, коррозионной стойкости упрочненных деталей обеспечивается снижением хрупкости вследствие насыщения поверхностей стальных деталей одновременно бором и хромом и увеличением толщины получаемых диффузионных слоев до 75-95 мкм в зависимости от химического состава сталей, образованных при насыщении из обмазки, содержащей феррохром, мелкодисперсный графит, бентонит, фторид аммония. Повышение ресурса упрочненных деталей достигается повышением пластичности и коррозионной стойкости диффузионных слоев за счет введения феррохрома, мелкодисперсного графита и бентонита.

Повышение экономичности процесса упрочнения обусловлено, во-первых, тем, что процесс упрочнения осуществляется с использованием термических печей любого принципа действия, имеющихся на каждом металлообрабатывающем предприятии, во-вторых, многократным использованием насыщающей обмазки - до 10-15 раз.

Повышение точности гравюры упрочненных штампов достигается за счет применения тугоплавких компонентов, не плавящихся при температуре насыщения.

Содержание в обмазке феррохрома в количестве, составляющем 15-25 мас.%, является оптимальным, так как при данном содержании образуются упрочненные слои с наиболее высоким ресурсом. При содержании в обмазке феррохрома в количестве, меньшем 15 мас.%, идет преимущественно насыщение бором, что приводит к высокой хрупкости диффузионного слоя, а вследствие этого - к снижению ресурса работы. При содержании в обмазке феррохрома в количестве, большем 25 мас.%, идет преимущественно процесс хромирования, что приводит к образованию более мягких диффузионных слоев, обладающих пониженной твердостью, а вследствие этого - низким ресурсом.

Содержание в обмазке карбида бора в количестве, составляющем 50-60 мас.%, является оптимальным, потому что при этом содержании образуются диффузионные слои с наибольшей пластичностью и износостойкостью. Содержание в обмазке карбида бора в количестве, меньшем 50 мас.%, приводит к получению диффузионных слоев с малой твердостью и снижению ресурса упрочненных деталей. При содержании в обмазке карбида бора в количестве, большем 60 мас.%, происходит преимущественное насыщение бором, что приводит к высокой хрупкости получающихся слоев и приводит к выходу изделия из строя еще до начала процесса эксплуатации.

Содержание в обмазке мелкодисперсного графита в количестве, составляющем 10-15 мас.%, является оптимальным, потому что при данном содержании мелкодисперсного графита обеспечиваются легкое отделение обмазки и достаточная толщина диффузионных слоев. При содержании в обмазке мелкодисперсного графита в количестве, меньшем 10 мас.%, получают упрочненные слои малой толщины и отделение обмазки от поверхности упрочненной детали затруднено. При содержании в обмазке мелкодисперсного графита в количестве, большем 15 мас.%, вследствие повышенного газовыделения возможно сползание обмазки с упрочняемой детали, что приводит к отсутствию упрочненного слоя.

Содержание в обмазке бентонита в количестве, составляющем 5-7 мас.%, является оптимальным в силу того, что оно обеспечивает необходимую жесткость обмазке в процессе насыщения и предотвращает осыпание обмазки в процессе сушки. При содержании в обмазке бентонита в количестве, меньшем 5 мас.%, возможно осыпание обмазки в процессе сушки либо сползание ее в процессе насыщения. При содержании в обмазке бентонита в количестве, большем 7 мас.%, получают диффузионные слои малой толщины, возможны сколы при отделении обмазки вследствие ее повышенной адгезии к поверхности детали.

Содержание в обмазке фторида аммония в количестве, составляющем 2-3 мас.%, является оптимальным, так как при данном содержании обеспечивается необходимая активность насыщающей обмазки, что приводит к формированию диффузионных слоев с оптимальными пластичностью и износостойкостью. При содержании в обмазке фторида аммония в количестве, меньшем 2 мас.%, вследствие недостаточной активности смеси возможно получение диффузионного слоя очень малой толщины либо полное его отсутствие. При содержании в обмазке фторида аммония в количестве, большем 3 мас.%, вследствие повышенной активности смеси возможен прогар обмазки и окисление поверхности детали, что приводит к снижению стойкости упрочненной детали.

Температура насыщения деталей из обмазки, составляющая от 900°С до 1150°С, является оптимальной, так как при температуре ниже 900°С идет преимущественно процесс борирования, что приводит к снижению износостойкости упрочненных деталей, а температура насыщения выше 1150° для большинства сталей приводит к росту зерна под упрочненным слоем, что в свою очередь приводит к снижению ударной вязкости и пластичности металла под упрочненным слоем и снижению работоспособности инструмента, возможно оплавление поверхности детали.

Продолжительность насыщения деталей из обмазки, составляющая 4-6 ч, является оптимальной, так как продолжительность процесса насыщения менее 4 ч приводит к недостаточной толщине упрочненного слоя, а при продолжительности процесса насыщения более 6 ч наблюдается рост зерна и чрезмерная толщина упрочненного слоя, что приводит к повышению его хрупкости и снижению износостойкости готового изделия.

Температура отпуска, составляющая 480-560°С, является оптимальной, так как обеспечивается наиболее полное снятие остаточных напряжений, приводящих к повышенной хрупкости упрочненных слоев и низкой пластичности упрочненной детали в целом. При температуре отпуска, составляющей менее 480°С, происходит неполное снятие закалочных напряжений и возможно неполное протекание структурно-фазовых превращений, что приводит к повышенной хрупкости слоев и снижению ударной вязкости сердцевины детали, в результате чего снижается и стойкость упрочненного изделия. При температуре низкого отпуска, составляющей более 560°С, сердцевина детали имеет низкую твердость, что приводит к продавливанию либо скалыванию упрочненного слоя и снижению ресурса детали.

Время отпуска, составляющее 1-3 часа, оптимально, так как при меньшем времени отпуска существует риск неполного снятия закалочных напряжений и охрупчивания сердцевины изделия в результате неблагоприятной структуры, вследствие чего существует вероятность выхода изделия из строя в процессе эксплуатации по причине отслоения упрочненного слоя либо в результате высокой склонности материала изделия к трещинообразованию. Время отпуска, большее 3 часов, способствует перерасходу энергоресурсов.

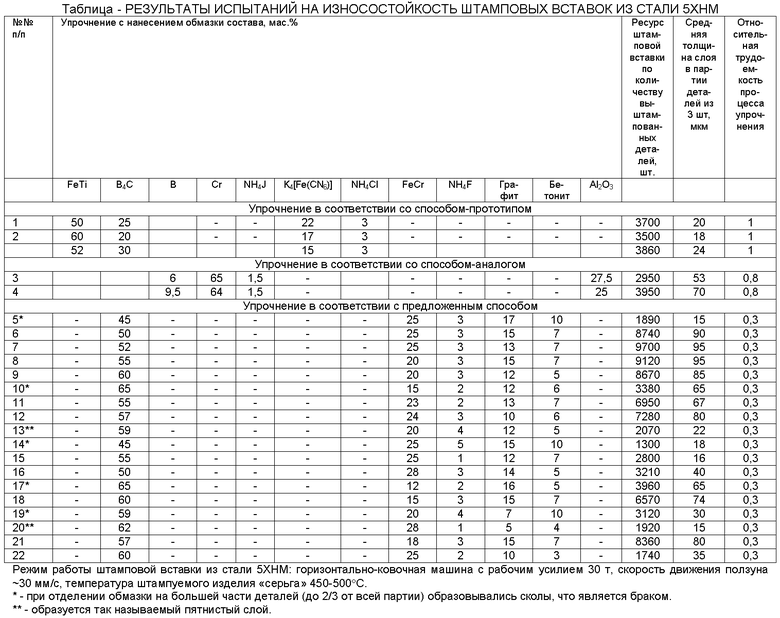

Предложенное изобретение поясняется таблицей, в которой приведены результаты испытаний на износостойкость штамповых вставок из стали 5ХНМ.

Способ упрочнения деталей из штамповых сталей осуществляется следующим образом. Предварительно обмазку, содержащую феррохром, карбид бора, мелкодисперсный графит, бентонит, фторид аммония при следующем соотношении компонентов, мас.%: феррохром - 15-25, карбид бора - 50-60, мелкодисперсный графит - 10-15, бентонит - 5-7, фторид аммония - 2-3, разводят в воде до пастообразного состояния. Приготовленную обмазку наносят на упрочняемую поверхность детали слоем 4-6 мм, после чего сушат на воздухе до получения твердой корки. Насыщение поверхности детали из обмазки производят в термической печи при нагреве деталей от 900°С до 1150°С с выдержкой в течение 4-6 ч. Затем осуществляют охлаждение в масле непосредственно с температуры насыщения и отпуск при температуре 480-560°С в течение 1-3 ч. Выбор масла как охлаждающей среды оптимален с точки зрения обеспечения необходимых прочностных свойств как упрочненного борохромированного слоя, так и прилегающего к нему основного металла. Обмазку отделяют от поверхности упрочненной детали. При этом на поверхности детали образуется диффузионный слой толщиной 75-95 мкм с микротвердостью 16000-25000 МПа в зависимости от химического состава стали. При необходимости возможна последующая шлифовка изделия со снятием поверхностного слоя не более чем 5 мкм.

Температура процесса насыщения, время выдержки при данной температуре, время и температура отпуска зависят от марки штамповой стали, из которой изготовлена деталь, назначения детали и требуемой толщины диффузионного слоя.

Изобретение иллюстрируется следующим примером.

В качестве упрочняемых деталей использовали штамповые вставки для горячего деформирования из стали 5ХНМ. Предварительно обмазку, содержащую феррохром, карбид бора, мелкодисперсный графит, бентонит, фторид аммония (см. таблицу, №№ п/п 5-21) разводили в воде до пастообразного состояния. При температуре 1050°С в термической печи из указанной обмазки проводили насыщение штамповой вставки из стали 5ХНМ. Время процесса насыщения - 6 ч. Затем было проведено охлаждение непосредственно с температуры насыщения в масле с температурой 40°С и последующий отпуск при 480°С в течение 1 ч. Обмазка была отделена от поверхности детали. На деталях было получено равномерное покрытие толщиной 75-95 мкм. Износостойкость определялась по количеству выштампованных деталей.

Также осуществляли процесс упрочнения штамповых вставок из стали 5ХНМ в соответствии со способом упрочнения деталей из конструкционных и инструментальных сталей, выбранным в качестве аналога (см. таблицу, №№п/п 3, 4), и способом упрочнения деталей, а именно литого штампа для горячего деформирования, выбранным в качестве прототипа (см. таблицу, №№п/п 1,2).

Как следует из приведенных в таблице данных, при насыщении деталей из обмазки с содержанием компонентов за заявленными пределами стойкость поверхностных слоев снижается (см. таблицу, №№п/п 5, 10, 13, 14, 15, 19, 20,), наблюдаются прогар обмазки, в результате чего получается так называемый пятнистый слой и обезуглероживание детали (см. таблицу, №№п/п 13, 20), затруднение отделения обмазки от детали и высокая вероятность скола упрочненного слоя детали вместе с обмазкой (см. таблицу, №№п/п 5, 10, 14, 19), частичное либо полное саморазрушение обмазки, а также ее сползание с упрочняемой детали в процессе насыщения (см. таблицу, №№п/п 17, 20, 22), снижение толщины упрочненного слоя, а следовательно, стойкости (см. таблицу, №№п/п 15,), получение слоев с пониженной твердостью, а вследствие этого - с низким ресурсом (№№п/п 16).

Износостойкость штамповой вставки в производственных условиях по сравнению со стойкостью штамповой вставки, упрочненной в соответствии со способом, выбранным в качестве прототипа, возросла в 2,51 раз (см. таблицу, №№п/п 6, 7, 8, 9, 11, 12, 18, 21).

Таким образом, использование предложенного изобретения позволяет увеличить толщину диффузионного слоя на поверхностях упрочняемых деталей из штамповых сталей, повысить ресурс деталей, упрочненных в соответствии с предложенным способом, повысить точность гравюры упрочненного штампа. При этом заявленный способ не требует дорогостоящей специальной оснастки и может быть применен на любом металлообрабатывающем предприятии, имеющем термические печи любого принципа действия. Средняя себестоимость смеси для приготовления обмазки снижается с 700 руб/кг до 300 руб/кг по сравнению со способом-аналогом. По сравнению со способом-прототипом себестоимость смеси также снижается с 420 руб/кг до 300 руб/кг. А при условии многократного использования себестоимость предлагаемой смеси для приготовления обмазки составляет около 100-150 руб/кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2007 |

|

RU2345175C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381299C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЧУГУНОВ И СТАЛЕЙ | 2010 |

|

RU2440869C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2556805C1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в борированной среде | 2020 |

|

RU2748572C1 |

| СПОСОБ ДИФФУЗИОННОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2589954C1 |

| СПОСОБ НАНЕСЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНОВ И СТАЛЕЙ | 2011 |

|

RU2482215C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРОЧНЕННЫХ СТАЛЬНЫХ И ЧУГУННЫХ ДЕТАЛЕЙ | 2012 |

|

RU2508959C2 |

| Способ химико-термической обработки прецизионных деталей | 2023 |

|

RU2805687C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТОПЛИВНОЙ АППАРАТУРЫ | 2021 |

|

RU2752689C1 |

Изобретение предназначено для химико-термической обработки металлов и сплавов и может быть использовано для поверхностного упрочнения деталей машин и инструмента, изготовленных из штамповых сталей, в машиностроительной, металлургической, химической, инструментальной и других отраслях промышленности. Разводят обмазку в воде до пастообразного состояния, наносят ее на поверхность детали. Затем проводят сушку на воздухе до получения твердой корки. Насыщение из обмазки осуществляют при нагреве деталей от 900°С до 1150°С с выдержкой в течение 4-6 ч. Затем проводят закалку в масле с температуры насыщения и отпуск при температуре 480-560°С в течение 1-3 ч. Обмазка содержит следующее соотношение компонентов, мас.%: феррохром 15-25, карбид бора 50-60, мелкодисперсный графит 10-15, бентонит 5-7, фторид аммония 2-3. Повышается износостойкость и коррозионная стойкость деталей. 1 табл.

Способ упрочнения деталей из штамповых сталей, включающий разведение обмазки, содержащей карбид бора, в жидкости до пастообразного состояния, нанесение ее на поверхность детали, сушку на воздухе до получения твердой корки, насыщение из обмазки при нагреве деталей с выдержкой, закалку в масле с температуры насыщения и отпуск, отличающийся тем, что используют обмазку, дополнительно содержащую феррохром, мелкодисперсный графит, бетонит и фторид аммония при следующем соотношении компонентов, мас.%:

в качестве жидкости для разведения обмазки используют воду, насыщение из обмазки проводят при нагреве от 900 до 1150°С с выдержкой в течение 4-6 ч, а отпуск осуществляют при температуре 480-560°С в течение 1-3 ч.

| СПОСОБ УПРОЧНЕНИЯ ШТАМПОВЫХ СТАЛЕЙ | 1999 |

|

RU2179200C2 |

| Состав для борирования | 1976 |

|

SU619544A1 |

| Состав для лазерного легирования | 1988 |

|

SU1573052A1 |

| JP 61119674 A, 06.06.1986 | |||

| JP 60128260 A, 09.07.1985. | |||

Авторы

Даты

2009-06-27—Публикация

2007-07-18—Подача