Изобретение относится к металлургии, в частности к способу обеднения медьсодержащих шлаков.

Целью изобретения является повышение степени обеднения шлаков.

Способ обеднении шлаков конвертерного и КФП проводится следующим образом. Состав шлаков КФП следующий, %: Си 0,94, SI02 28,5. Fe 39 2: конвертерного шлака, %: Си 2,3, Si02 19,84, Fe 48,5, S 1,39, РеаОз 16.3: клинкера-цинкового производства, %. Си 2,0-3,5, С 18-25, 5Ю2 10-15. Fe 18-20; хвостов свинцовой флотации, %: Си 0,2-1,0, Fe 30, S 20-25, Si02 30-40, хвосты медной флотации, % Си 0,1-0,3, Si02 60-65. Ю-15.

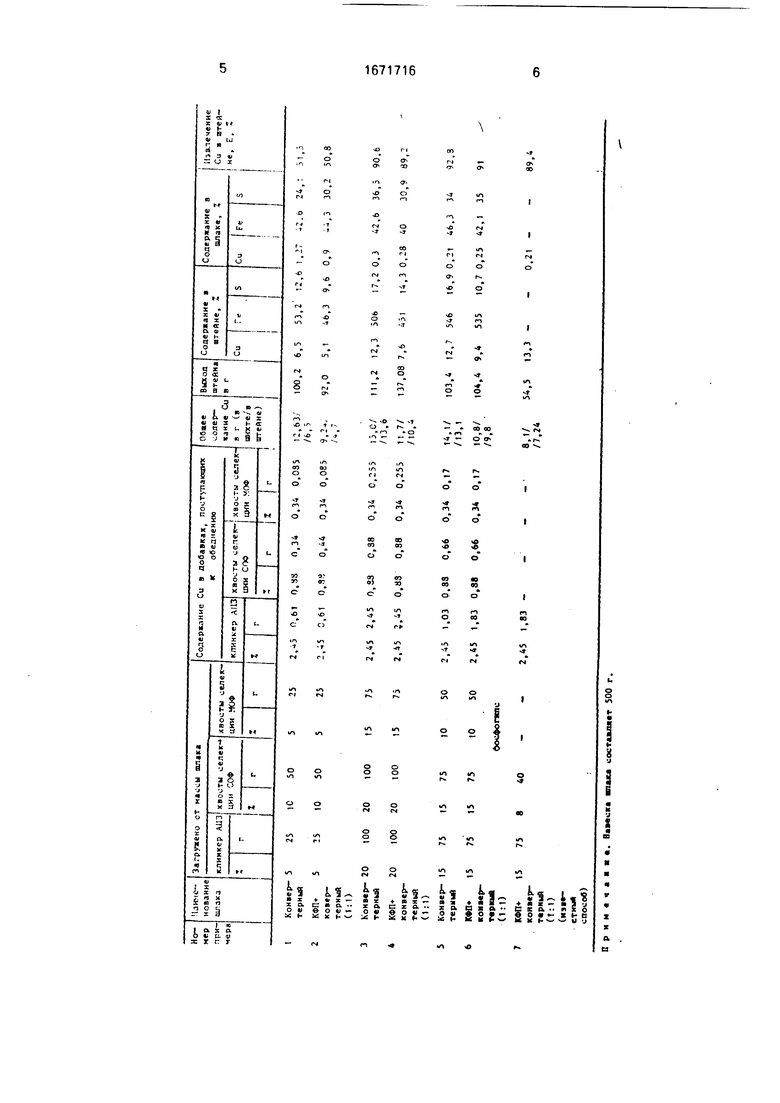

П р и м е р 1. В конвертерный шлак, Смешанный с известью по известной технологии (5%) и расплавленный при 1300°С. в количестве 500 г загружают приготовленную восстановительно-сульфидизирующую смесь в твердом состоянии: клинкер 5% - 25 г; хвосты свин.ф. 10% - 50 г; хвосты медн. ф.

5% 25 г от массы шлака. Процесс обеднения ведут при 1300°С в течение 2,5 ч. В 600 г расплава содержится 12,637 г меди. Получают 100 г штейна, содержащего меди 6,5% (6,5 г), железа 53,2%, S 12,6%. В отвальном шлаке меди содержится 1.27%. Извлечение меди в штейн составляет 51,5%.

П р и м е р 2. Процесс обеднения осуществляли по примеру 1 Обрабатывают конвертерный-шлак совместно со шлаком КФП (1:1) Шлаки КФП + конвер. составляют 500 г. клинкер 5% - 25 г; хвосты свинцовой флотации 10% - 50 г; хвосты медной флотации 5% - 25 г. Всего смесь содержит 600 г с содержанием меди 9.237 г. Получают 92,0 г штейна с содержанием меди 5,1% (4.69 г); содержание меди в шлаке составляет 0,90%. Извлечение меди в штейн 50,8%.

П р и м е р 3. Процесс обеднения осуществляют по примеру 1.

Конвертерный шлак составляет 500 г, клинкер 20% - 100 г; хвосты свинцовой фло(Л

С

а -ч|

XI

Ск

тэции 20% - 100 г; хвосты медной флотации 15% - 75 г. Всего смесь содержит 775 г с содержанием меди 15,08 г.

Получают 109,1 г штейна с содержанием меди 12,3% (13,6 г).

Содержание меди в шлаке составляет 0.30%. Извлечение меди в штейн - 90,6%.

П р и м е р 4. Процесс обеднения осуществляют по примеру 1. Шлак КФП+конвер- терный составляет 500 г; клинкер 20% - 100 г; хвосты свинцовой флотации 15% 75 г, хвосты медной флотации 20% - 100 г. Всего смесь содержит 775 г с содержанием меди 11,69 г.

Получают 137,08 г штейна с содержани- ем меди 7,6% (10,41 г). Содержание меди в шлаке составляет 0,28%. Извлечение меди в штейн - 89,2%.

П р и м е р 5. Процесс обеднения осуществляют по примеру 1.

Конвертерный шлак составляет 500 г; клинкер 15% - 75 г; хвосты свинцовой флотации 15% - 75 г; хвосты медной флотации 10% - 50 г. Всего смесь содержит 700 г с содержанием меди 14,16 г. Получают 103,46 г штейна с содержанием меди 12,7% (13,142 г). Содержание меди в отвальном шлаке составляет 0,21%. Извлечение меди в штейн - 92,8%.

Примерб. Процесс обеднения осуще- ствляют по примеру 1. Шлаки КФП+конвер- терный составляют меру500г; клинкер 15% -75 г; хвосты свинцовой флотации 15% - 75 г; хвосты медной флотации 10% - 50 г. Всего в смеси содержится 700 г с содержанием меди 10,76 г. Получают 104,39 г штейна с содержанием меди 9,8% (9,81 г). Содержание меди в шлаке составляет 0,25%. Извлечение меди в штейн -91,2%.

Пример. Обеднение проводят по известной технологии на предлагаемых шлаках КФП и конвертерного. Состав шлаков.КФП %: Си 0,94, SiOa 28,5 и др.. конвертерный, %: Си 2,3 SiOa 19,84, РезСм 16,3 и др. Шлак КФП и конвертерный в соотношении (1:1) по 250 г расплавляют при 1300°С, затем загружают восстановительно-сульфи- дизирующую смесь в твердом состоянии. Клинкер составляет 15% от массы шлака, т.е. 75 г; фосфогипс АХЗ - 3% от массы шлака, т.е. 40 г.

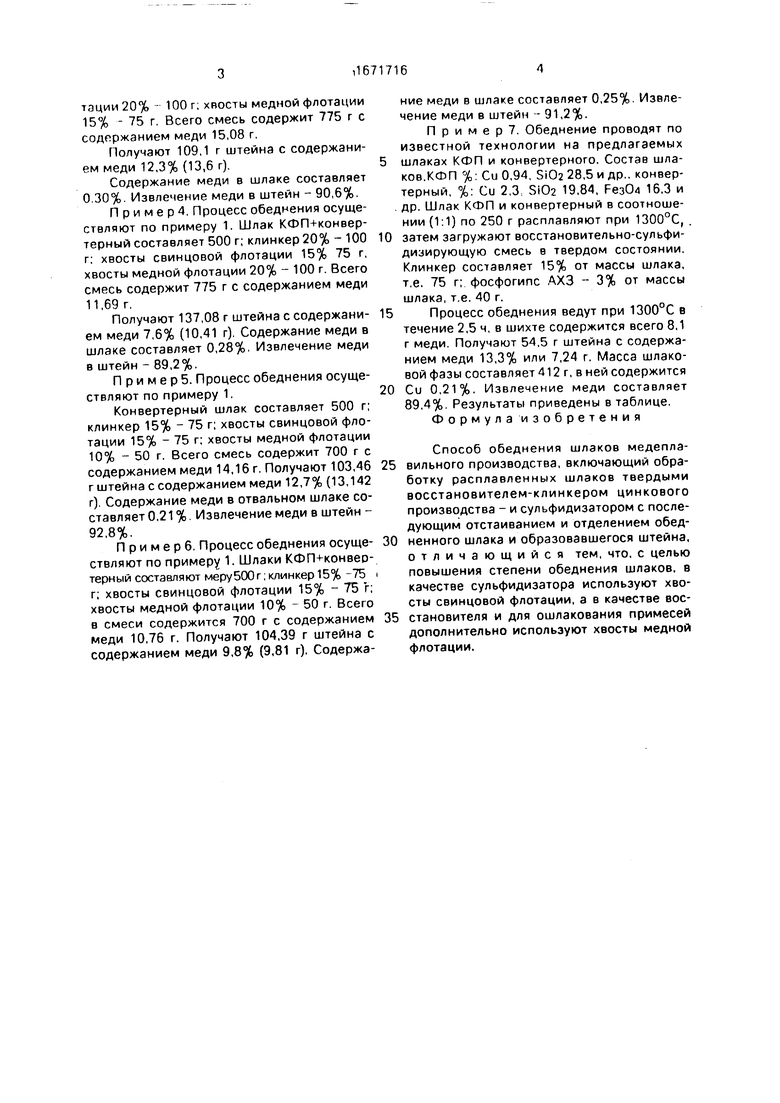

Процесс обеднения ведут при 1300°С в течение 2,5 ч, в шихте содержится всего 8,1 г меди. Получают 54,5 г штейна с содержанием меди 13,3% или 7,24 г. Масса шлаковой фазы составляет 412 г, в ней содержится Си 0,21%. Извлечение меди составляет 89,4%. Результаты приведены в таблице.

Формула изобретения

Способ обеднения шлаков медеплавильного производства, включающий обработку расплавленных шлаков твердыми восстановителем-клинкером цинкового производства - и сульфидизатором с последующим отстаиванием и отделением обедненного шлака и образовавшегося штейна, отличающийся тем, что, с целью повышения степени обеднения шлаков, в качестве сульфидизатора используют хвосты свинцовой флотации, а в качестве восстановителя и для ошлакования примесей дополнительно используют хвосты медной флотации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕДНЕНИЯ НИКЕЛЬКОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1991 |

|

RU2013456C1 |

| Способ обеднения шлаков цветных металлов | 1989 |

|

SU1650741A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ, СОДЕРЖАЩИХ СВИНЕЦ, МЕДЬ И ЦИНК | 2015 |

|

RU2592009C1 |

| Способ переработки коллективных медно-цинковых пиритных концентратов | 1989 |

|

SU1786161A1 |

| Способ обеднения конвертерного шлака | 1990 |

|

SU1735409A1 |

| Способ обеднения шлаков медного и медно-никелевого производств | 1983 |

|

SU1098968A1 |

| Шихта для переработки цинксодержащих материалов | 1982 |

|

SU1097697A1 |

| Способ обеднения медьсодержащих шлаков | 1989 |

|

SU1652368A1 |

| ШИХТА ДЛЯ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2065504C1 |

| Способ переработки медьуглеродсодержащих пылей | 1983 |

|

SU1109455A1 |

Изобретение относится к металлургии, в частности к способам обеднения медьсодержащих шлаков. Целью изобретения является повышение степени обеднения шлаков. Способ обеднения медьсодержащих шлаков состоит в том, что в процессе обеднения шлаков используют полупродукты и отходы медного и цинкового производства

в качестве сульфидизатора - хвосты свинцовой флотации, а в качестве восстановителя и для ошлакования примесей дополнительно используют клинкер цинкового производства и хвосты медной флотации обогатительной фабрики. 1 табл.

| Способ обеднения шлаков медеплавильного производства | 1984 |

|

SU1186674A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-08-23—Публикация

1989-04-28—Подача