Изобретение относится к использованию солнечной энергии и энергии ветра (возобновляемые источники энергии) в сочетании с вторичными энергетическими ресурсами газового производства (пластовой тепловой энергией добываемого природного газа, энергией отходящих газов дожимных компрессорных станций и других технологических агрегатов) при подготовке природного газа, содержащего минерализованную пластовую воду, к транспорту, а многоступенчатая установка регенерации, составляющая основную часть предлагаемой установки, может быть использована при осуществлении технологических процессов, связанных с очисткой (регенерацией) растворов, т.е. удалением влаги из растворов и растворенных в ней веществ, в химической и смежных отраслях промышленности.

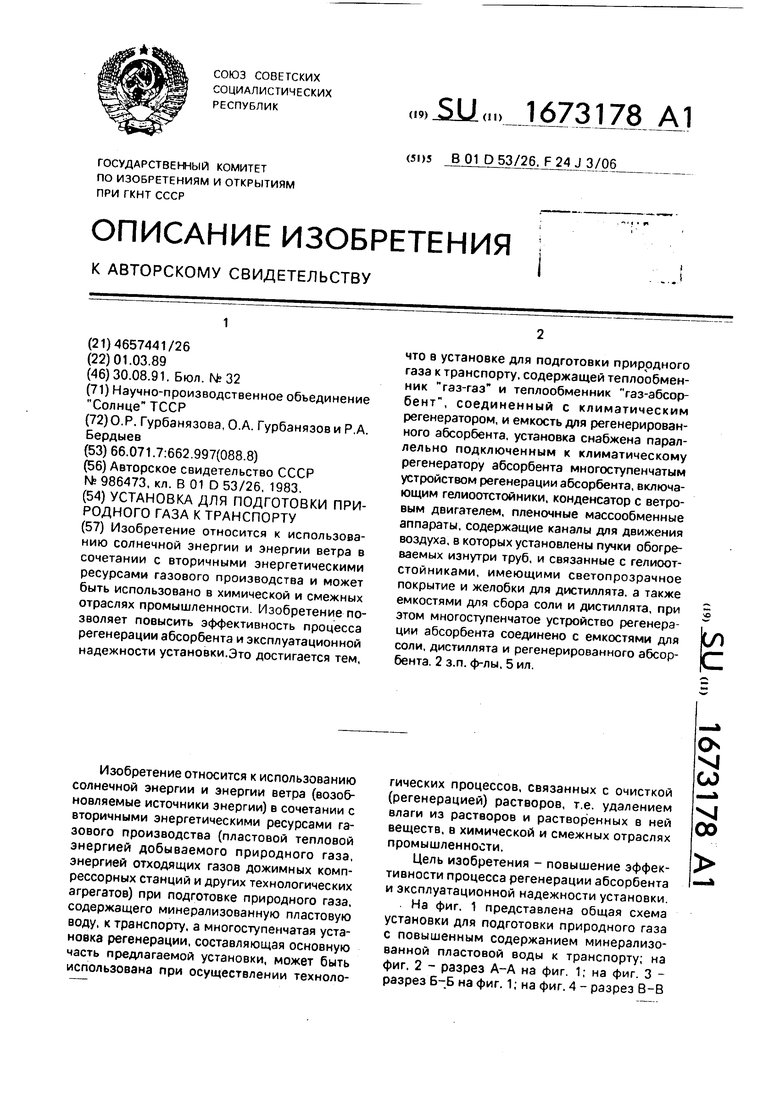

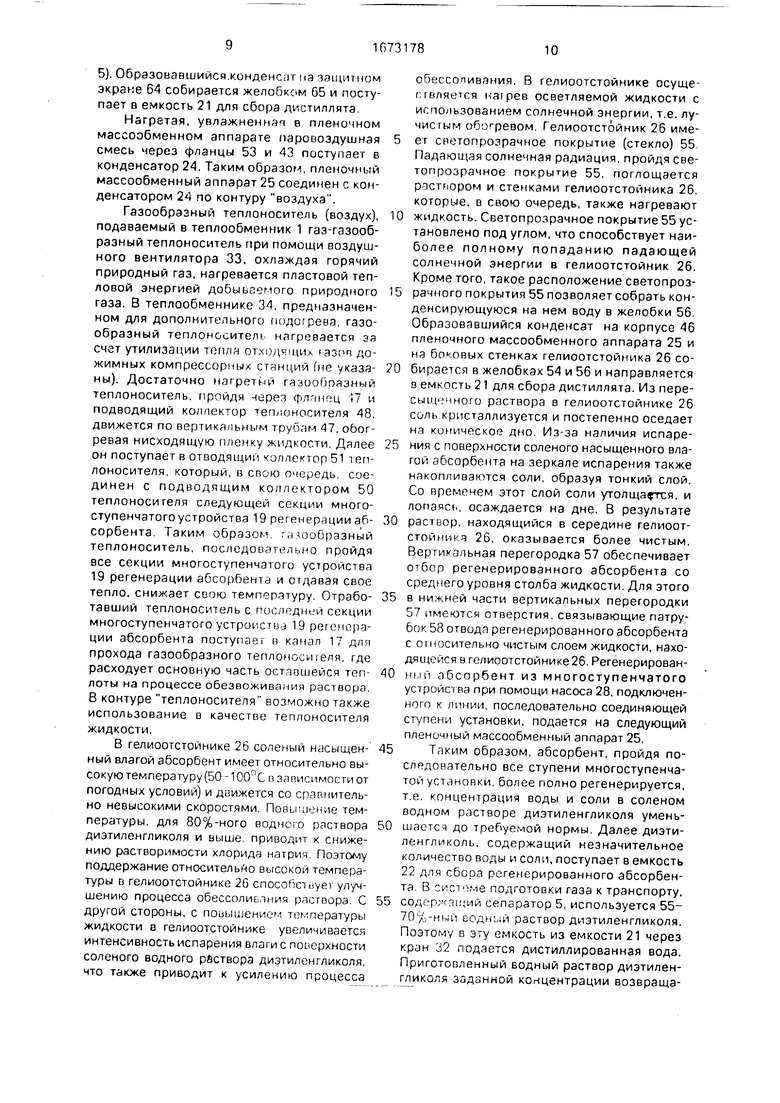

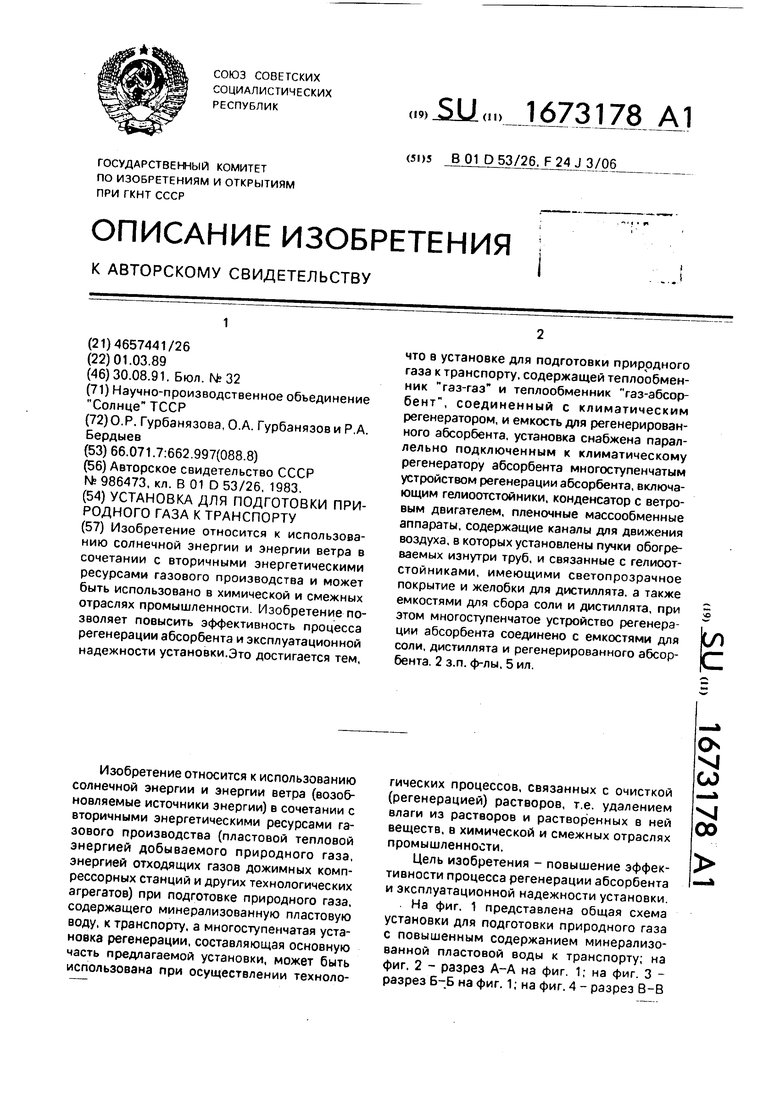

Цель изобретения - повышение эффективности процесса регенерации абсорбента и эксплуатационной надежности установки. . На фиг. 1 представлена общая схема установки для подготовки природного газа с повышенным содержанием минерализованной пластовой воды к транспорту; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В

О

VJ

со

VI 00

на фиг. 3; на фиг. 5 - узел I на фиг. 3 (пленкообразующий распределитель жидкости). Установка для подготовки природного газа к транспорту {фиг. 1) содержит теплообменник 1 газ-газообразный теплоноситель, параллельно установленные теплообменники 2 и 3, соответственно газ-газ и газ-абсорбент, соединенные через дроссель 4 с низкотемпературным сепаратором 5, трехфазный разделитель 6, подключенный к выходу низкотемпературного сепаратора 5, теплообменник 7 абсорбент-абсорбент, связанный с трехфазным разделителем 6, а также элементы, предназначенные для восстановления (регенерирования) использованного абсорбента, которые образуют две параллельные линии: линию 8 обезвоживания абсорбента и дополнительную линию 9 регенерации абсорбента. Краны 10 и 11 предназначены для включения и отключения этих линий. В основном, предусмотрено параллельное включение линий 8 и 9 в схему установки для подготовки природного газа к транспорту, при этом также возможно автономное использование элементов установки, включенных в линию 9 регенерации абсорбента по мере достижения концентрации солей в абсорбенте до заданного значения. Линия 8 содержит теплообменник 12, установленный на входе климатического регенератора 13, емкости 14 и 15 для сбора дистиллята и обезвоженного (концентрированного) абсорбента, соединенные с выходом климатического регенератора 13, нэсос 16 для подачи абсорбента, находящегося в емкости 15, в поток сырого газа. Климатический регенератор 13 имеет канал 17 для прохода газообразного теплоносителя. Установка дополнительно имеет линию 9 pet c- нерации абсорбента, содержащую следующие элементы: емкость 18 для соленого насыщенного влагой абсорбента 18, соединенное с ним многоступенчатое устройство 19 регенерации абсорбента, на выходе которой установлены емкости для сбора соли 20, дистиллята 21, регенерированного (обезвоженного и обессоленного) абсорбента 22. насос 23. предназначенный для возвращения регенерированного абсорбента в технологическую линию осушки природного газа. Многоступенчатое устройство 19 регенерации абсорбента состоит из конденсатора 24 с ветровым двигателем, нижняя часть которого соединена с пленочными массообмен- ными аппаратами 25, связанными, в свою очередь, с гелиоотсгойниками 26, имеющими коническое дно и сливные краны 27, В линиях, последовательно соединяющих ступени многоступенчатого устройства 19 регенерации абсорбента, установлены насосы 28,

Краны 29-31 служат для обеспечения подачи теплоносителя, по мере необходимости, F линии 8 или 9, т.е. либо в линию обезвоживания абсорбента или ь н мию регенерации

абсорбента. Кран 32 подключен к линии, соединяющей емкости 21 и 22 и служит для регулирования подачи дистиллята. Теплообменник 1 газ-газообразный теплоноситель снабжен воздушным вентилятором 33 и со0 единен через кран 31 с теплообменником 34, предназначенным для дополнительного подогрева теплоносителя, который поступает в многоступенчатое устройство 19 регенерации абсорбента.

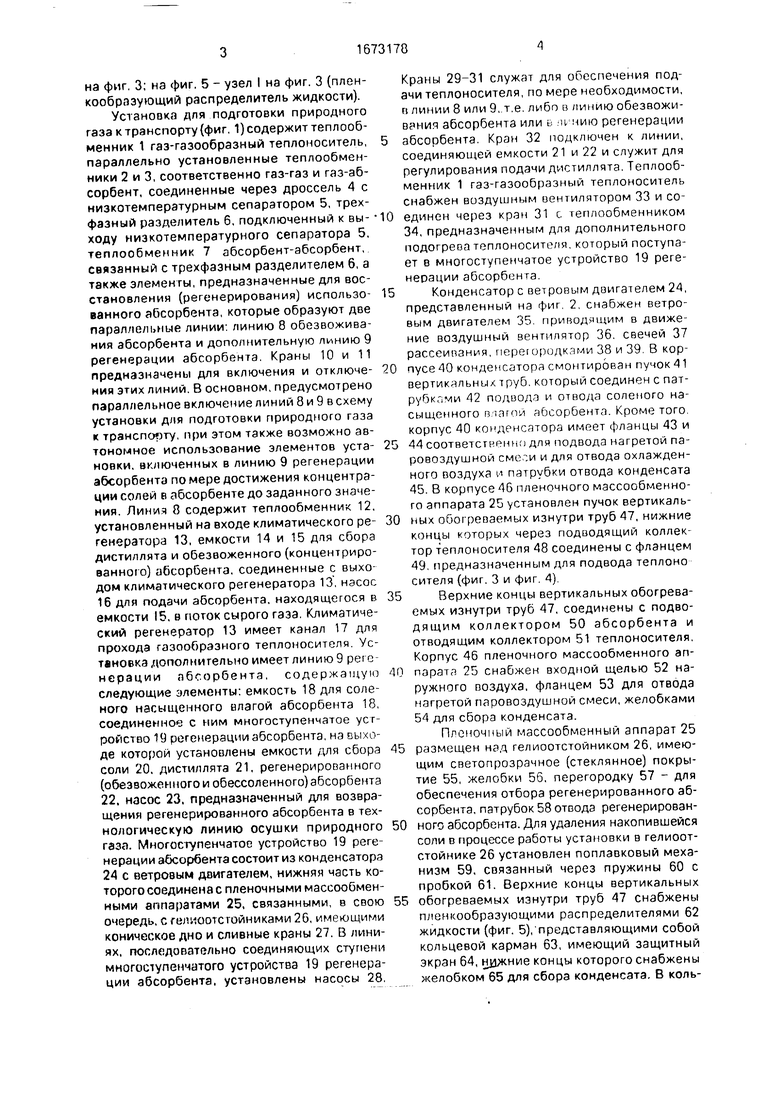

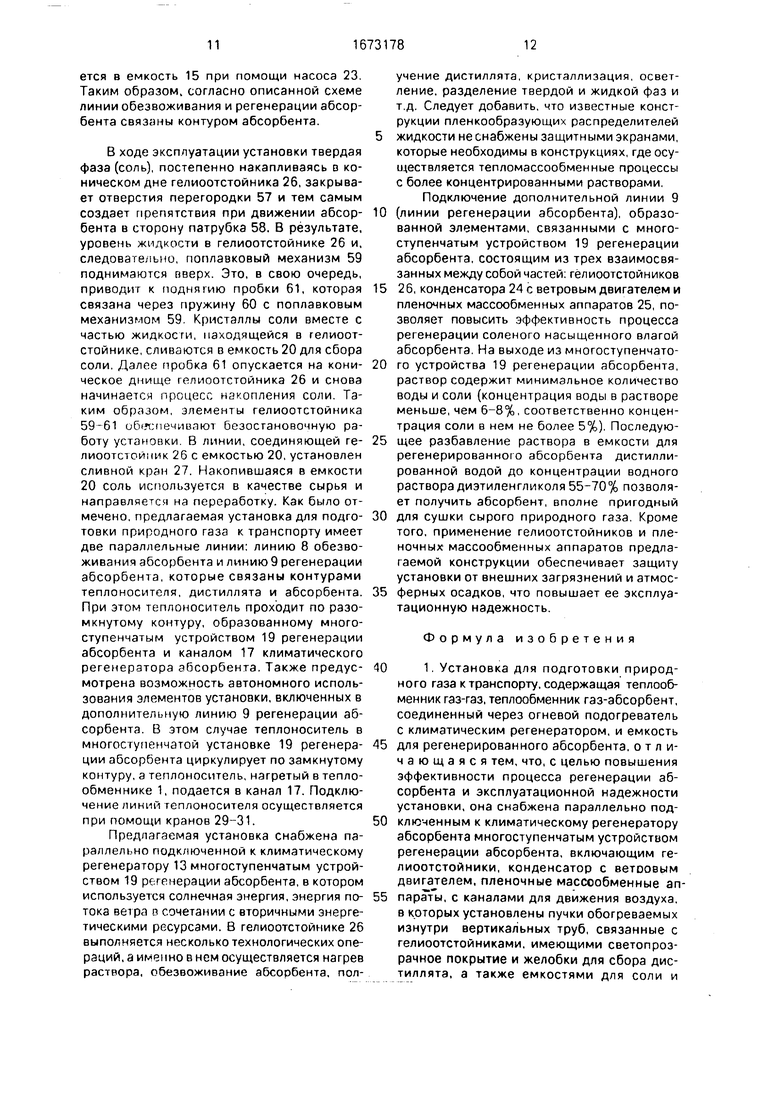

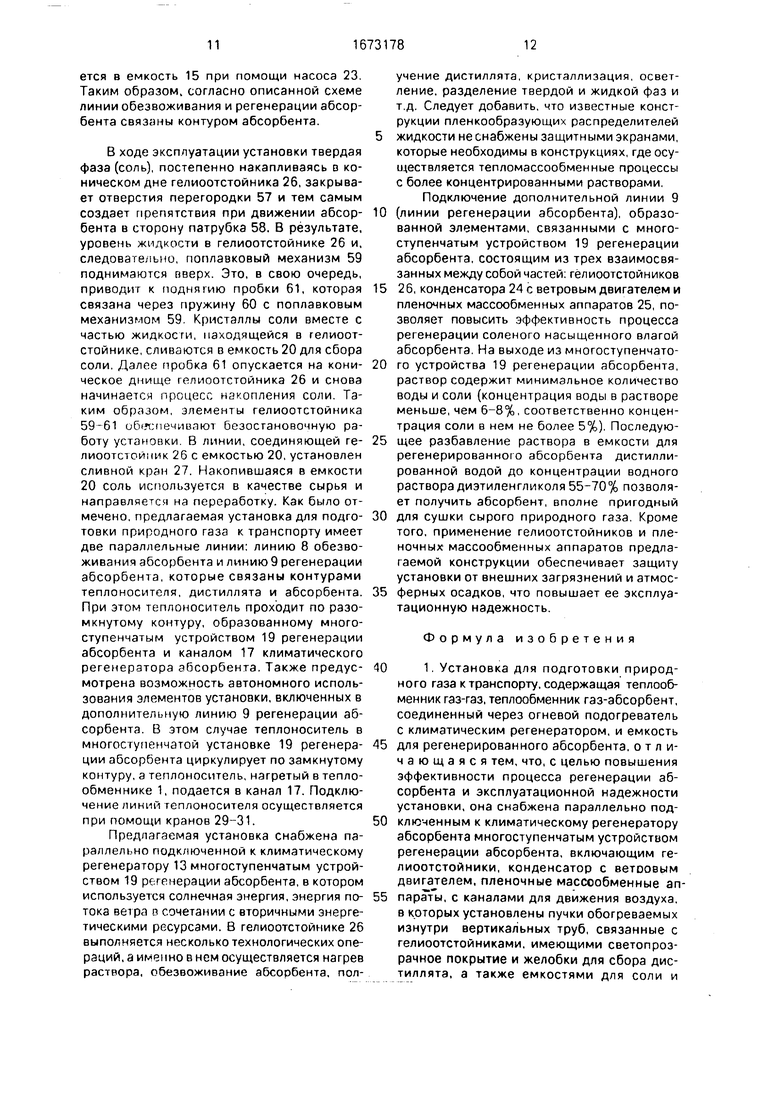

5Конденсатор с ветровым двигателем 24,

представленный на фиг. 2, снабжен ветровым двигателем 35. приводящим в движение воздушный вентилятор 36. свечей 37 рассеивания, перегородками 38 и 39. В кор0 пусе 40 конденсатора смонтирован пучок 41 вертикальных труб, который соединен с патрубками 42 подвода и отвода соленого насыщенного в тагпи абсорбента. Кроме того корпус 40 конденсатора имеет фланцы 43 и

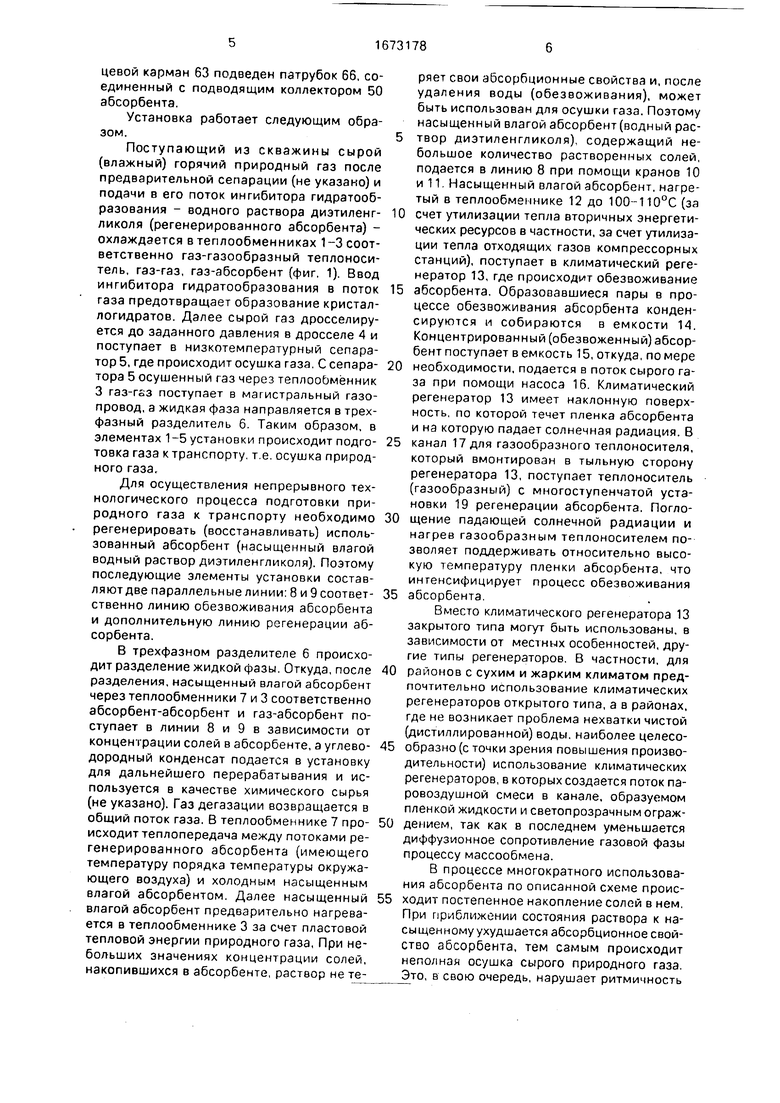

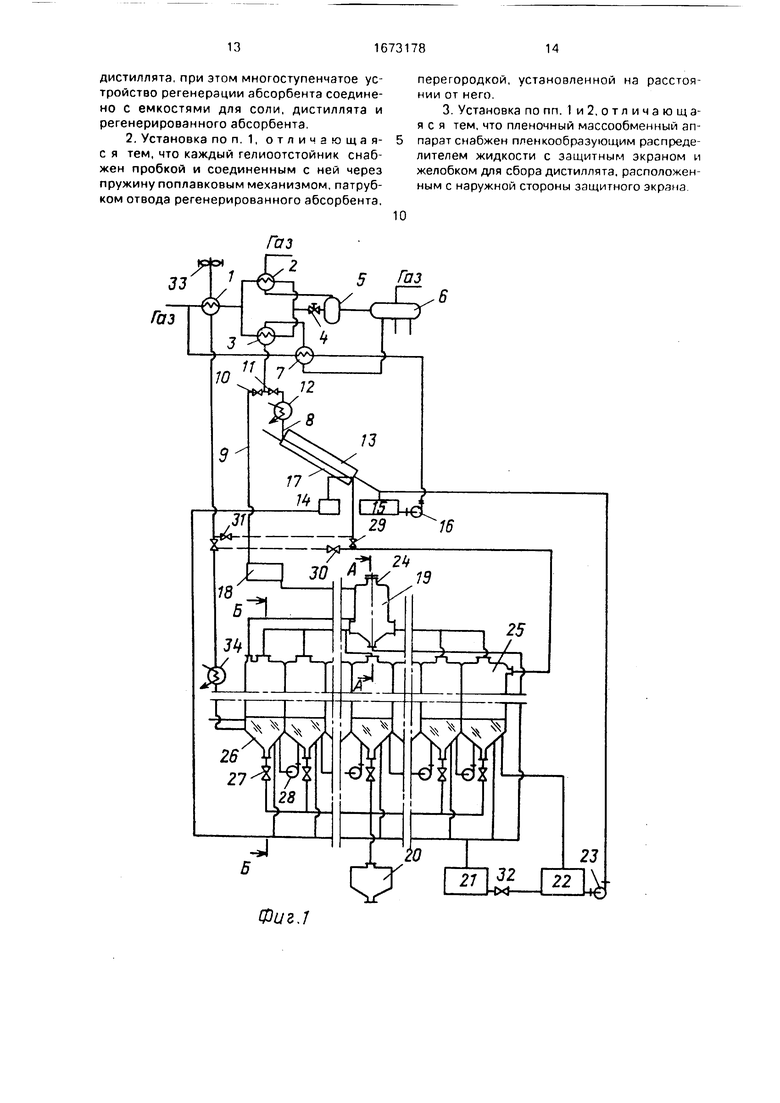

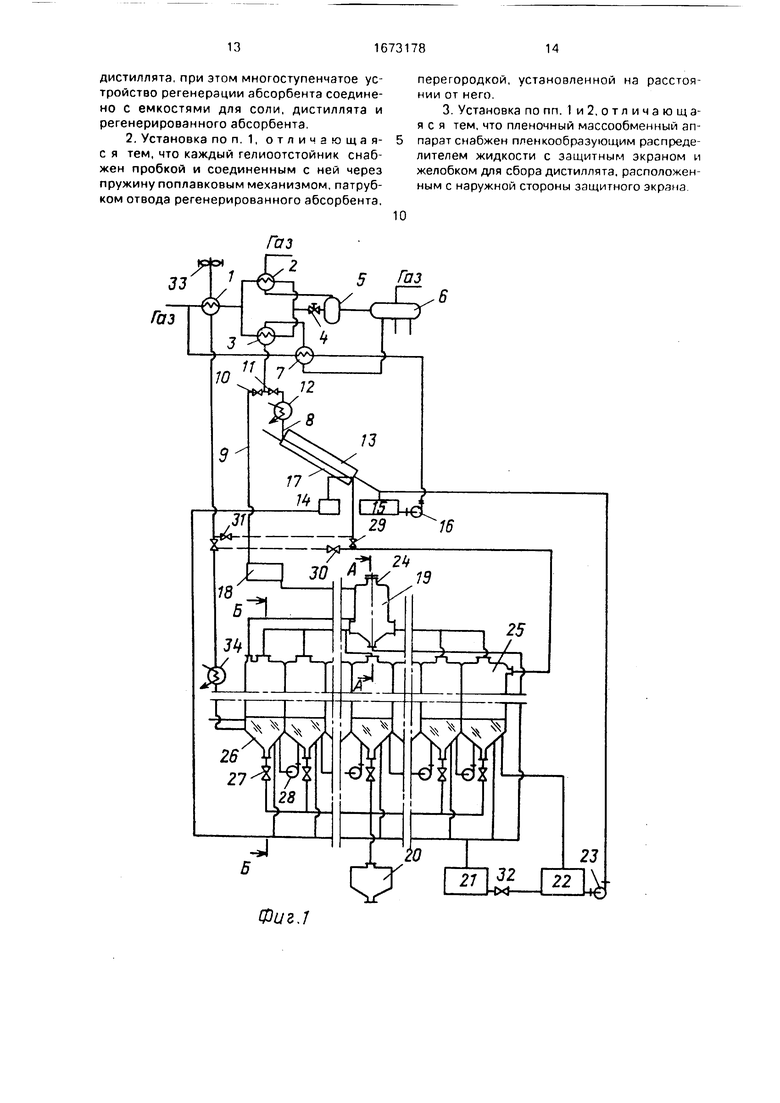

5 44 соответственно для подвода нагретой паровоздушной смеси и для отвода охлажденного воздуха и патрубки отвода конденсата 45. В корпусе 46 пленочного массообменно- го аппарата 25 установлен пучок вертикаль0 иых обогреваемых изнутри труб 47, нижние концы которых через подводящий коллектор теплоносителя 48 соединены с фланцем 49. предназначенным для подвода теплоно сителя (фиг. 3 и фиг. 4).

5Верхние концы вертикальных обогреваемых изнутри труб 47, соединены с подводящим коллектором 50 абсорбента и отводящим коллектором 51 теплоносителя. Корпус 46 пленочного массообменного ап0 парата 25 снабжен входной щелью 52 наружного воздуха, фланцем 53 для отвода нагретой паровоздушной смеси, желобками 54 для сбора конденсата.

Пленочный массообменный аппарат 25

5 размещен над гелиоотстойником 26, имеющим светопрозрачное (стеклянное) покрытие 55, желобки 56, перегородку 57 - для обеспечения отбора регенерированного абсорбента, патрубок 58 отвода регенерирован0 ного абсорбента. Для удаления накопившейся соли в процессе работы установки в гелиоот- стойнике 26 установлен поплавковый механизм 59, связанный через пружины 60 с пробкой 61. Верхние концы вертикальных

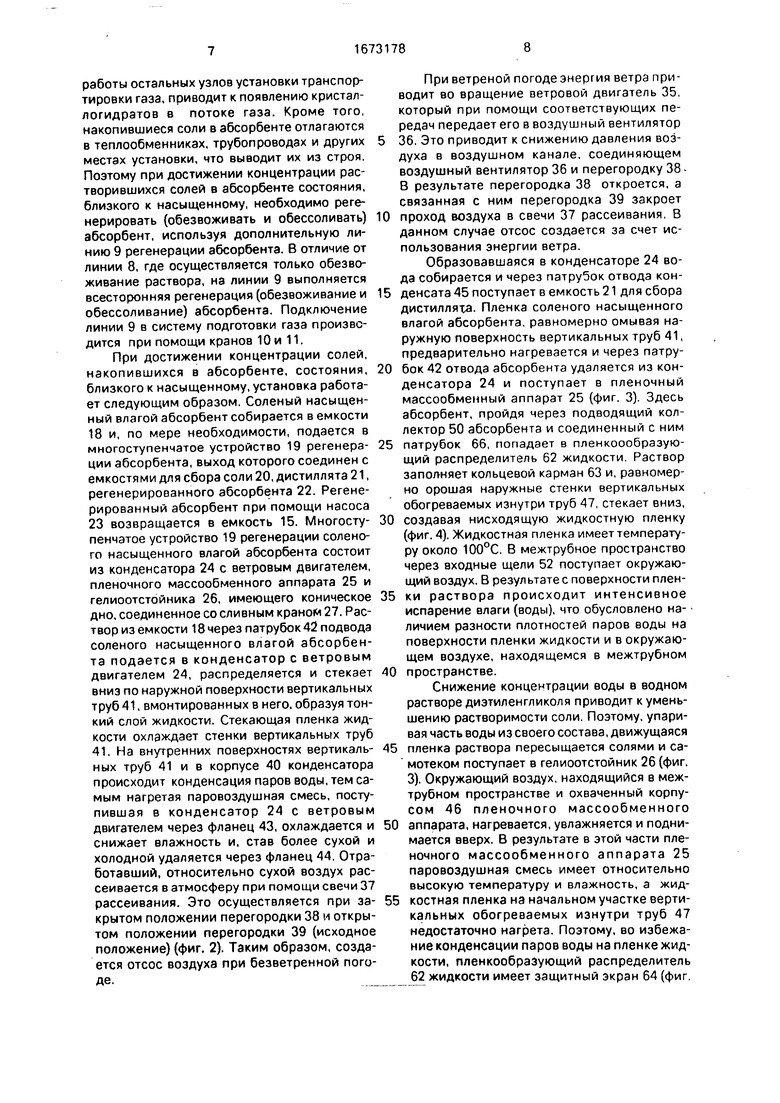

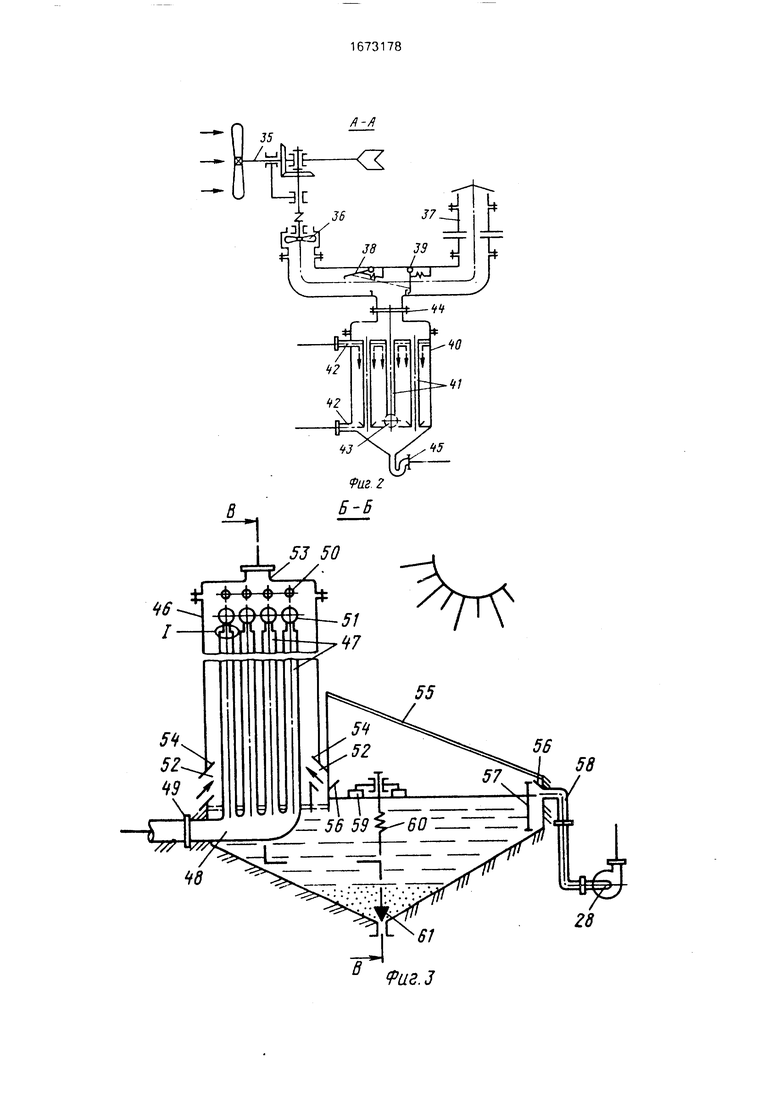

5 обогреваемых изнутри труб 47 снабжены пленкообразующими распределителями 62 жидкости (фиг. 5), представляющими собой кольцевой карман 63, имеющий защитный экран 64, уджние концы которого снабжены желобком 65 для сбора конденсата. В кольцевой карман 63 подведен патрубок 66, соединенный с подводящим коллектором 50 абсорбента.

Установка работает следующим образом.

Поступающий из скважины сырой (влажный) горячий природный газ после предварительной сепарации (не указано) и подачи в его поток ингибитора гидратооб- разования - водного раствора диэтиленг- ликоля (регенерированного абсорбента) - охлаждается в теплообменниках 1-3 соответственно газ-газообразный теплоноситель, газ-газ, газ-абсорбент (фиг. 1). Ввод ингибитора гидратообразования в поток газа предотвращает образование кристаллогидратов. Далее сырой газ дросселируется до заданного давления в дросселе 4 и поступает в низкотемпературный сепаратор 5, где происходит осушка газа. С сепаратора 5 осушенный газ через теплообменник 3 газ-газ поступает в магистральный газопровод, а жидкая фаза направляется в трехфазный разделитель 6. Таким образом, в элементах 1-5 установки происходит подготовка газа к транспорту, т.е. осушка природного газа.

Для осуществления непрерывного технологического процесса подготовки природного газа к транспорту необходимо регенерировать (восстанавливать) использованный абсорбент (насыщенный влагой водный раствор диэтиленгликоля). Поэтому последующие элементы установки составляют две параллельные линии: 8 и 9 соответственно линию обезвоживания абсорбента и дополнительную линию регенерации абсорбента.

В трехфазном разделителе 6 происходит разделение жидкой фазы. Откуда, после разделения, насыщенный влагой абсорбент через теплообменники 7 и 3 соответственно абсорбент-абсорбент и газ-абсорбент поступает в линии 8 и 9 в зависимости от концентрации солей в абсорбенте, а углеводородный конденсат подается в установку для дальнейшего перерабатывания и используется в качестве химического сырья (не указано). Газ дегазации возвращается в общий поток газа. В теплообменнике 7 происходит теплопередача между потоками регенерированного абсорбента (имеющего температуру порядка температуры окружающего воздуха) и холодным насыщенным влагой абсорбентом. Далее насыщенный влагой абсорбент предварительно нагревается в теплообменнике 3 за счет пластовой тепловой энергии природного газа, При небольших значениях концентрации солей, накопившихся в абсорбенте, раствор не теряет свои абсорбционные свойства и, после удаления воды (обезвоживания), может быть использован для осушки газа. Поэтому насыщенный влагой абсорбент (водный рас- твор диэтиленгликоля), содержащий небольшое количество растворенных солей, подается в линию 8 при помощи кранов 10 и 11. Насыщенный влагой абсорбент, нагретый в теплообменнике 12 до 100-110°С (за

0 счет утилизации тепла вторичных энергетических ресурсов в частности, за счет утилизации тепла отходящих газов компрессорных станций), поступает в климатический регенератор 13, где происходит обезвоживание

5 абсорбента. Образовавшиеся пары в процессе обезвоживания абсорбента конденсируются и собираются в емкости 14. Концентрированный (обезвоженный) абсорбент поступает в емкость 15, откуда, по мере

0 необходимости, подается в поток сырого газа при помощи насоса 16. Климатический регенератор 13 имеет наклонную поверхность, по которой течет пленка абсорбента и на которую падает солнечная радиация. В

5 канал 17 для газообразного теплоносителя, который вмонтирован в тыльную сторону регенератора 13, поступает теплоноситель (газообразный) с многоступенчатой установки 19 регенерации абсорбента. Погло0 щение падающей солнечной радиации и нагрев газообразным теплоносителем позволяет поддерживать относительно высокую температуру пленки абсорбента, что интенсифицирует процесс обезвоживания

5 абсорбента.

Вместо климатического регенератора 13 закрытого типа могут быть использованы, в зависимости от местных особенностей, другие типы регенераторов. В частности, для

0 районов с сухим и жарким климатом предпочтительно использование климатических регенераторов открытого типа, а в районах, где не возникает проблема нехватки чистой (дистиллированной) воды, наиболее целесо5 образно (с точки зрения повышения производительности) использование климатических регенераторов, в которых создается поток паровоздушной смеси в канале, образуемом пленкой жидкости и светопрозрачным ограж0 депием, так как в последнем уменьшается диффузионное сопротивление газовой фазы процессу массообмена.

В процессе многократного использования абсорбента по описанной схеме проис5 ходит постепенное накопление солей в нем. При приближении состояния раствора к насыщенному ухудшается абсорбционное свойство абсорбента, тем самым происходит неполная осушка сырого природного газа. Это, в свою очередь, нарушает ритмичность

работы остальных узлов установки транспортировки газа, приводит к появлению кристаллогидратов в потоке газа. Кроме того, накопившиеся соли в абсорбенте отлагаются в теплообменниках, трубопроводах и других местах установки, что выводит их из строя. Поэтому при достижении концентрации растворившихся солей в абсорбенте состояния, близкого к насыщенному, необходимо регенерировать (обезвоживать и обессоливать) абсорбент, используя дополнительную линию 9 регенерации абсорбента. В отличие от линии 8, где осуществляется только обезвоживание раствора, на линии 9 выполняется всесторонняя регенерация (обезвоживание и обессоливание) абсорбента. Подключение линии 9 в систему подготовки газа производится при помощи кранов 10 и 11.

При достижении концентрации солей, накопившихся в абсорбенте, состояния, близкого к насыщенному, установка работает следующим образом. Соленый насыщенный влагой абсорбент собирается в емкости 18 и, по мере необходимости, подается в многоступенчатое устройство 19 регенера- ции абсорбента, выход которого соединен с емкостями для сбора соли 20, дистиллята 21, регенерированного абсорбента 22. Регенерированный абсорбент при помощи насоса 23 возвращается в емкость 15. Многосту- пенчатое устройство 19 регенерации соленого насыщенного влагой абсорбента состоит из конденсатора 24 с ветровым двигателем, пленочного массообменного аппарата 25 и гелиоотстойника 26, имеющего коническое дно, соединенное со сливным краном 27. Раствор из емкости 18 через патрубок 42 подвода соленого насыщенного влагой абсорбента подается в конденсатор с ветровым двигателем 24, распределяется и стекает вниз по наружной поверхности вертикальных труб 41, вмонтированных в него, образуя тонкий слой жидкости. Стекающая пленка жидкости охлаждает стенки вертикальных труб 41. На внутренних поверхностях вертикаль- ных труб 41 и в корпусе 40 конденсатора происходит конденсация паров воды, тем самым нагретая паровоздушная смесь, поступившая в конденсатор 24 с ветровым двигателем через фланец 43, охлаждается и снижает влажность и. став более сухой и холодной удаляется через фланец 44. Отработавший, относительно сухой воздух рассеивается в атмосферу при помощи свечи 37 рассеивания. Это осуществляется при за- крытом положении перегородки 38 и открытом положении перегородки 39 (исходное положение) (фиг. 2). Таким образом, создается отсос воздуха при безветренной погоде.

При ветреной погоде энергия ветра приводит во вращение ветровой двигатель 35, который при помощи соответствующих передач передает его в воздушный вентилятор 36. Это приводит к снижению давления воздуха в воздушном канале, соединяющем воздушный вентилятор 36 и перегородку 38 - В результате перегородка 38 откроется, а связанная с ним перегородка 39 закроет проход воздуха в свечи 37 рассеивания, В данном случае отсос создается за счет использования энергии ветра.

Образовавшаяся в конденсаторе 24 вода собирается и через патрубок отвода конденсата 45 поступает в емкость 21 для сбора дистиллята. Пленка соленого насыщенного влагой абсорбента, равномерно омывая наружную поверхность вертикальных труб 41, предварительно нагревается и через патрубок 42 отвода абсорбента удаляется из конденсатора 24 и поступает в пленочный массообменный аппарат 25 (фиг. 3). Здесь абсорбент, пройдя через подводящий коллектор 50 абсорбента и соединенный с ним патрубок 66, попадает в пленкоообразую- щий распределитель 62 жидкости. Раствор заполняет кольцевой карман 63 и, равномерно орошая наружные стенки вертикальных обогреваемых изнутри труб 47, стекает вниз, создавая нисходящую жидкостную пленку (фиг. 4). Жидкостная пленка имеет температуру около 100°С. В межтрубное пространство через входные щели 52 поступает окружающий воздух. В результате с поверхности пленки раствора происходит интенсивное испарение влаги (воды), что обусловлено на- личием разности плотностей паров воды на поверхности пленки жидкости и в окружающем воздухе, находящемся в межтрубном пространстве.

Снижение концентрации воды в водном растворе диэтиленгликоля приводит к уменьшению растворимости соли. Поэтому, упаривая часть воды из своего состава, движущаяся пленка раствора пересыщается солями и самотеком поступает в гелиоотстойник 26 (фиг, 3). Окружающий воздух, находящийся в межтрубном пространстве и охваченный корпусом 46 пленочного массообменного аппарата, нагревается, увлажняется и поднимается вверх. В результате в этой части пленочного массообменного аппарата 25 паровоздушная смесь имеет относительно высокую температуру и влажность, а жидкостная пленка на начальном участке вертикальных обогреваемых изнутри труб 47 недостаточно нагрета. Поэтому, во избежание конденсации паров воды на пленке жидкости, пленкообразующий распределитель жидкости имеет защитный экран 64 (фиг.

5). Образовавшийся конденсат на защитном экране 64 собирается желобком 65 и поступает в емкость 21 для сбора дистиллята,

Нагретая, увлажненная в пленочном массообменном аппарате паровоздушная смесь через фланцы 53 и 43 поступает в конденсатор 24. Таким образом, пленочный массообменный аппарат 25 соединен с конденсатором 24 по контуру воздуха.

Газообразный теплоноситель (воздух), подаваемый в теплообменник 1 газ-газообразный теплоноситель при помощи воздушного вентилятора 33, охлаждая горячий природный таз, нагревается пластовой тепловой энергией добываемого природного газа. В теплообменнике 34, предназначенном для дополнительного подогрева, газообразный теплоноситель нагревается за счет утилизации тепла отходящих газон до- жимных компрессорных станций Сне указаны). Достаточно нагретый газообоазный теплоноситель, пройдя через фланец 7 и подводящий коллектор теплоносителя 48. движется по вертикальным трубам 47, обогревая нисходящую пленку жидкости. Далее он поступает в отводящий коллектор 51 теплоносителя, который, в свою очередь соединен с подводящим коллектором 50 теплоносителя следующей секции многоступенчатого устройства 19 регенерации абсорбента. Таким образом , сообразный теплоноситель, последовательно пройдя все секции многоступенчатого устройства 19 регенерации абсорбента и отдавая свое тепло, снижает свою температуру. Отработавший теплоноситель с последней секции многоступенчатого устройства 19 регенерации абсорбента поступав в канал 17 для прохода газообразного теплоносителя, где расходует основную часть оставшейся теплоты на процессе обезвоживания раствора. В контуре теплоносителя возможно также использование в качестве теплоносителя жидкости.

В гелиоотстойнике 26 соленый насыщенный влагой абсорбент имеет относительно высокую температуру (50 -100°С в зависимости от погодных условий) и движется со сравнительно невысокими скоростями. Повышение температуры, для 80%-ного водного раствора диэтиленгликоля и выше приводит к снижению растворимости хлорида натрия Поэтому поддержание относительно высокой температуры в гелиоотстойнике 26 способсюуе) улучшению процесса обессолиьания расгвора. С другой стороны, с поьышением температуры жидкости в гелиоотстойнике увеличивается интенсивность испарения влаги с поверхности соленого водного рйствора дизтиленгликоля, что также приводит к усилению процесса

обессопивания. В гелиоотстойнике осуществляется нагрев осветляемой жидкости с использованием солнечной энергии, т.е. лучистым обогревом. Гелиоотстойник 26 имеет светопрозрачное покрытие (стекло) 55 Падающая солнечная радиация, пройдя светопрозрачное покрытие 55, поглощается расткюром и стенками гелиоотстойника 26. которые, в свою очередь, также нагревают

0 жидкость. Светопрозрачное покрытие 55 установлено под углом, что способствует наиболее полному попаданию падающей солнечной энергии в гелиоотстойник 26. Кроме того, такое расположение светопроз5 рачного покрытия 55 позволяет собрать конденсирующуюся на нем воду в желобки 56. Образовавшийся конденсат на корпусе 46 пленочного массообменного аппарата 25 и на боковых стенках гелиоотстойника 26 со0 бирается в желобках 54 и 56 и направляется з емкость 21 для сбора дистиллята. Из пере- сыщ зчного раствора в гелиоотстойнике 26 силь кристаллизуется и постепенно оседает на коническое дно. Из-за наличия испаре5 ния с поверхности соленого насыщенного влагой абсорбента на зеркале испарения также накопливаются соли, образуя тонкий слой. Со временем этот слой соли утолщается, и лопаясь, осаждается на дне. В результате

0 раствор, находящийся в середине гелиоотстойника 26, оказывается более чистым. Вертикальная перегородка 57 обеспечивает отбор регенерированного абсорбента со среднего уровня столба жидкости. Для этого

5 в нижней части вертикальных перегородки 57 имеются отверстия, связывающие патрубок 58 отвода регенерированного абсорбента с опюсительно чистым слоем жидкости, находящейся в гелиоотстойнике 26. Регенерирован0 ный абсорбент из многоступенчатого устройства при помощи насоса 28, подключенного к линии, последовательно соединяющей ступени установки, подается на следующий пленочный массообменный аппарат 25.

5Таким образом, абсорбент, пройдя последовательно все ступени многоступенчатой установки, более полно регенерируется, т е. концентрация воды и соли в соленом водном растворе диэтиленгликоля умень0 шаетсч до требуемой нормы. Далее диэти- ленгликоль, содержащий незначительное количество воды и соли, поступает в емкость 22 для сбора регенерированного абсорбента В системе подготовки газа к транспорту,

5 содер;-ощий сепаратор 5, используется 55- 70%-ный еодньш раствор диэтиленгликоля. Поэтому в эту емкость из емкости 21 через кран Ь2 подается дистиллированная вода. Приготовленный водный раствор диэтиленгликоля заданной концентрации возвращается в емкость 15 при помощи насоса 23. Таким образом, согласно описанной схеме линии обезвоживания и регенерации абсорбента связаны контуром абсорбента.

В ходе эксплуатации установки твердая фаза (соль), постепенно накапливаясь в коническом дне гелиоотстойника 26, закрывает отверстия перегородки 57 и тем самым создает препятствия при движении абсорбента в сторону патрубка 58. В результате, уровень жидкости в гелиоотстойнике 26 и, следовательно, поплавковый механизм 59 поднимаются вверх. Это, в свою очередь, приводит к подняжю пробки 61, которая связана через пружину 60 с поплавковым механизмом 59. Кристаллы соли вместе с частью жидкости, находящейся в гелиоотстойнике, сливаются в емкость 20 для сбора соли, Далее пробка 61 опускается на коническое днище гелиоотстойника 26 и снова начинается процесс накопления соли. Таким образом, элементы гелиоотстойника 59-61 об спечивлют безостановочную работу установки В линии, соединяющей ге- лиоотсчоииик 26 с емкостью 20, установлен сливной кран 27. Накопившаяся в емкости 20 соль используется в качестве сырья и направляется на переработку. Как было отмечено, предлагаемая установка для подготовки природного газа к транспорту имеет две параллельные линии: линию 8 обезвоживания абсорбента и линию 9 регенерации абсорбента, которые связаны контурами теплоносителя, дистиллята и абсорбента. При этом теплоноситель проходит по разомкнутому контуру, образованному многоступенчатым устройством 19 регенерации абсорбента и каналом 17 климатического регенератора абсорбента. Также предусмотрена возможность автономного использования элементов установки, включенных в дополнительную линию 9 регенерации абсорбента. В этом случае теплоноситель в многоступенчатой установке 19 регенерации абсорбента циркулирует по замкнутому контуру, а теплоноситель, нагретый в теплообменнике 1, подается в канал 17. Подключение линий теплоносителя осуществляется при помощи кранов 29-31.

Предлагаемая установка снабжена параллельно подключенной к климатическому регенератору 13 многоступенчатым устройством 19 регенерации абсорбента, в котором используется солнечная энергия, энергия потока ветра о сочетании с вторичными энергетическими ресурсами. В гелиоотстойнике 26 выполняется несколько технологических операций, а именно в нем осуществляется нагрев раствора, обезвоживание абсорбента, получение дистиллята, кристаллизация, осветление, разделение твердой и жидкой фаз и т.д. Следует добавить, что известные конструкции пленкообразующих распределителей

жидкости не снабжены защитными экранами, которые необходимы в конструкциях, где осуществляется тепломассообменные процессы с более концентрированными растворами, Подключение дополнительной линии 9

(линии регенерации абсорбента), образованной элементами, связанными с многоступенчатым устройством 19 регенерации абсорбента, состоящим из трех взаимосвязанных между собой частей, гелиоотстойников

26, конденсатора 24 с ветровым двигателем и пленочных массообменных аппаратов 25, позволяет повысить эффективность процесса регенерации соленого насыщенного влагой абсорбента. На выходе из многоступенчатого устройства 19 регенерации абсорбента, раствор содержит минимальное количество воды и соли (концентрация воды в растворе меньше, чем 6-8%, соответственно концентрация соли в нем не более 5%). Последующее разбавление раствора в емкости для регенерированного абсорбента дистиллированной водой до концентрации водного растворадиэтиленгликоля55-70% позволяет получить абсорбент, вполне пригодный

для сушки сырого природного газа. Кроме того, применение гелиоотстойников и пленочных массообменных аппаратов предлагаемой конструкции обеспечивает защиту установки от внешних загрязнений и атмосферных осадков, что повышает ее эксплуатационную надежность.

Формула изобретения

1. Установка для подготовки природного газа к транспорту, содержащая теплообменник газ-газ, теплообменник газ-абсорбент, соединенный через огневой подогреватель с климатическим регенератором, и емкость

для регенерированного абсорбента, отличающаяся тем, что, с целью повышения эффективности процесса регенерации абсорбента и эксплуатационной надежности установки, она снабжена параллельно подключенным к климатическому регенератору абсорбента многоступенчатым устройством регенерации абсорбента, включающим ге- лиоотстойники, конденсатор с ветоовым двигателем, пленочные массообменные аппараты, с каналами для движения воздуха, в которых установлены пучки обогреваемых изнутри вертикальных труб, связанные с гелиоотстойниками, имеющими светопроз- рачное покрытие и желобки для сбора дистиллята, а также емкостями для соли и

дистиллята, при этом многоступенчатое устройство регенерации абсорбента соединено с емкостями для соли, дистиллята и регенерированного абсорбента.

2. Установка по п. 1, отли ающая- с я тем, что каждый гелиоотстойник снабжен пробкой и соединенным с ней через пружину поплавковым механизмом, патрубком отвода регенерированного абсорбента.

перегородкой, установленной на расстоянии от него.

3. Установка по пп. 1 и2,отличающа- я с я тем, что пленочный мзссообменный аппарат снабжен пленкообразующим распределителем жидкости с защитным экраном и желобком для сбора дистиллята, расположенным с наружной стороны защитного экрана

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки природного газа к транспорту | 1981 |

|

SU986473A1 |

| Устройство для подготовки природного газа к транспорту | 1978 |

|

SU778757A1 |

| Устройство для подготовки природного газа к транспорту | 1981 |

|

SU987325A1 |

| Способ извлечения диоксида углерода из отходящих дымовых газов и установка для его осуществления | 2024 |

|

RU2832789C1 |

| Устройство для подготовки природного газа к транспорту | 1984 |

|

SU1208629A1 |

| СПОСОБ АБСОРБЦИОННОЙ ОСУШКИ ГАЗА | 2002 |

|

RU2214856C1 |

| Установка десорбции (испарения) с глубокой рекуперацией тепла | 2019 |

|

RU2723874C1 |

| СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩЕННОГО РАСТВОРА АБСОРБЕНТА | 1999 |

|

RU2157276C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОДИСТИЛЛЯЦИОННОЙ ОЧИСТКИ ВОДЫ | 2011 |

|

RU2499769C2 |

| Способ концентрирования раствора | 1977 |

|

SU740258A1 |

Изобретение относится к использованию солнечной энергии и энергии ветра в сочетании с вторичными энергетическими ресурсами газового производства и может быть использовано в химической и смежных отраслях промышленности. Изобретение позволяет повысить эффективность процесса регенерации абсорбента и эксплуатационной надежности установки. Это достигается тем, что в установке для подготовки природного газа к транспорту, содержащей теплообменник "газ - газ" и теплообменник "газ - абсорбент", соединенный с климатическим регенератором, и емкость для регенерированного абсорбента, установка снабжена параллельно подключенным к климатическому регенератору абсорбента многоступенчатым устройством регенерации абсорбента, включающим гелиоотстойники, конденсатор с ветровым двигателем, пленочные массообменные аппараты, содержащие каналы для движения воздуха, в которых установлены пучки обогреваемых изнутри труб, и связанные с гелиоотстойниками, имеющими светопрозрачное покрытие и желобки для дистиллята, а также емкостями для сбора соли и дистиллята, при этом многоступенчатое устройство регенерации абсорбента соединено с емкостями для соли, дистиллята и регенерированного абсорбента. 2 з.п. ф-лы, 5 ил.

Фиг.Г

Газ

А-А

28

Риг.З

ШШ

ггс:

51 47

Щиг.4

66

#

ЈW

1

ЈJ

(

N

М

фиг.5

| Устройство для подготовки природного газа к транспорту | 1981 |

|

SU986473A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-30—Публикация

1989-03-01—Подача