Изобретение относится к способам извлечения диоксида углерода из отходящих дымовых газов и может быть использовано для получения из него товарного продукта - газообразного, жидкого или твердого диоксида углерода.

Целесообразность извлечения диоксида углерода из отходящих газов диктуется возрастающим спросом на рынке газообразного, жидкого или твердого диоксида углерода, который с каждым годом находит все большее применение.

Газообразный, жидкий или твердый диоксид углерода, как товарные продукты применяются во многих отраслях, в том числе:

- в пищевой промышленности в качестве консерванта, газирования воды, хладагента, для производства быстрозамороженных фруктов, овощей и мясных полуфабрикатов;

- в качестве консерванта при длительной транспортировке и хранении скоропортящихся пищевых продуктов;

- в сельском хозяйстве для повышения урожайности теплиц;

- для предохранения от гниения овощей и фруктов при хранении;

- в качестве защитной среды при производстве сварочных работ;

- для очистки гранулами сухого льда загрязненных деталей машин и механизмов при ремонтных работах и так далее.

Особенно эффективно жидкий диоксид углерода и сухой лед используются в качестве средства для тушения пожаров. Плотность диоксида углерода в полтора раза выше плотности воздуха, поэтому диоксид углерода всегда стелется внизу, блокируя при этом доступ кислорода воздуха к очагу возгорания. Диоксид углерода является лучшим средством для тушения пожаров при возгорании нефтепродуктов. Жидкая углекислота используется для заправки огнетушителей.

Перспективным потребителем диоксида углерода является использование его для процесса пароуглекислотной конверсии природного газа при получении синтез-газа с последующей его переработкой в такие ценные и востребованные на рынке товарные продукты, как метанол, синтетические жидкие углеводороды, моторные топлива и др.

В зависимости от типа сжигаемого топлива, способа его сжигания и применяемых горелочных устройств, в отходящем газе кроме диоксида углерода также содержатся азот, диоксид серы, оксиды азота, водяной пар, твердые механические примеси в виде пыли и сажи. Чаще всего отходящий газ вне зависимости от природы его образования сбрасывается в атмосферу.

Превращение газообразного диоксида углерода в жидкую углекислоту и в сухой лед давно освоено и широко применяется в промышленности. Наиболее энергоемкой и капиталоёмкой стадией является извлечение диоксида углерода из отходящих дымовых газов. Состав отходящих дымовых газов зависит от вида сжигаемого топлива, применяемых горелочных устройств, избытка воздуха, подаваемого на горелки, и т.д. Газообразный диоксид углерода, извлеченный из отходящих газов по содержанию примесей должен иметь качество, соответствующее требованиям для его дальнейшего использования или переработки. Поэтому в каждом конкретном случае требуется индивидуальный подход к определению состава установки извлечения диоксида углерода из отходящего газа.

Однако основной процесс извлечения диоксида углерода из отходящих газов остается неизменным и, как правило, осуществляется абсорбцией его селективным поглотителем, например, водным раствором моноэтаноламина.

Традиционно процесс проводится с использованием насадочных или тарельчатых абсорберов, в которых газ, содержащий диоксид углерода, перемещается снизу вверх, а абсорбент - сверху вниз.

Известно, что массообмен в массообменных аппаратах, в том числе абсорберах, характеризуется переносом веществ через поверхность раздела соприкасающихся фаз и относится к диффузионным процессам. При этом скорость процесса массообмена зависит от свойств абсорбента и абсорбируемого веществ, от движущей силы массообмена, от площади раздела фаз, от температуры проведения процесса и др. Движущая сила массообмена характеризуется степенью отклонения системы от состояния динамического равновесия.

Недостатками насадочных и тарельчатых массообменных аппаратов являются: ограниченная площадь контакта фаз даже при больших габаритных размерах аппаратов; неравномерное распределение потоков жидкой и газовой фаз по поперечному сечению аппарата; низкая скорость перемещения потоков сред по сечению аппарата из-за опасности захлебывания; относительно большая толщина пленки жидкой фазы на границе раздела фаз и др. Кроме того, традиционно применяемые конструкции массообменных аппаратов имеют ограничения по возможности поддержания оптимальной температуры по высоте аппарата, а также отличаются большим потреблением тепловой энергии. Указанные недостатки приводят к низкой скорости диффузии и, как следствие, к низкой скорости процесса массообмена и недостаточной эффективности работы аппарата.

Выделение диоксида углерода из абсорбента проводится в регенераторе с подводом теплоты к абсорбенту посредством применения выносных трубчатых или пластинчатых испарителей. Как правило, регенераторы и испарители громоздки, а применяемый способ подвода теплоты в испаритель энергетически недостаточно эффективен и высоко затратный. Важным недостатком традиционно применяемого способа подвода теплоты в испаритель является возможность локального перегрева абсорбента, что приводит к его осмолению и необходимости очистки, снижению абсорбционной емкости абсорбента и повышенному его расхода.

Для проведения процессов теплообмена, нагрева и охлаждения технологических потоков в установках извлечения диоксида углерода из отходящих газов применяются кожухотрубные и пластинчатые теплообменные аппараты. Эти аппараты имеют ряд существенных недостатков, оказывающих негативное влияние на работу установок. Недостатками кожухотрубных и пластинчатых теплообменных аппаратов являются: неравномерное распределение теплообменных сред по теплообменной поверхности и наличие застойных зон, приводящих к отложению твердых или смолистых веществ на теплообменной поверхности, необходимости периодической очистки этих поверхностей; ограниченная площадь поверхности теплообмена, приводящая к необходимости параллельной и/или последовательной установки несколько теплообменных аппаратов; ограничения по расходам теплообменных сред, давлению и температуре, а также по допустимой потере напора теплообменных сред.

Традиционно применяемые технологии извлечения диоксида углерода из отходящих газов и применяемое оборудование для их реализации громоздки, энергоемки, требуют больших капитальных вложений и эксплуатационных затрат. Неравномерность распределения потоков газа и жидкости по поперечному сечению аппарата приводит к снижению эффективности процесса массообмена. Чем больше диаметр аппарата, тем ниже эффективность процесса абсорбции. Повышение температуры абсорбента, за счет теплоты, выделяющейся при абсорбции диоксида углерода, снижает абсорбционную емкость абсорбента, что вызывает необходимость увеличивать плотность орошения.

К недостаткам традиционно применяемых абсорберов, регенераторов (или десорберов) и теплообменных аппаратов также следует отнести относительно высокое гидравлическое сопротивление, значительную потерю напора, что приводит к значительным затратам энергии. Типичные примеры применяемых абсорберов, регенераторов, испарителей и теплообменных аппаратов приведены в книге «Основные процессы и аппараты нефтегазопереработки» Владимиров А.И., Щелкунов В.А. Круглов С.А. стр. 228, Москва НЕДРА, 2002 г. Стр. 7-15, 63-64, 171-179.

Обычно абсорбент при контакте с отходящими газами в абсорбере насыщается диоксидом углерода. Для выделения из насыщенного диоксидом углерода абсорбента его нагревают в регенераторе, после чего регенерированный абсорбент вновь направляют в абсорбер для повторного использования. При применении в качестве абсорбента водного раствора моноэтаноламина абсорбцию обычно проводят при температуре 40-60°С, а регенерацию абсорбента при температуре 105-120°С. При регенерации абсорбента потребляется большое количество тепловой энергии в основном расходуемой на испарение воды из абсорбента. Таким образом, основной проблемой существующих способов выделения диоксида углерода из отходящих газов является высокое потребление энергии при регенерации абсорбента. Поэтому большинство патентов на изобретения направлено на сокращение потребления тепловой энергии, при регенерации абсорбента при выделении из него диоксида углерода.

Так, например, в патенте RU 2508158 C2 компания Сименс предлагает уменьшить затраты энергии посредством ввода водяного пара с низкой температурой в парогазовую смесь при регенерации абсорбента для полезного использования теплоты конденсации пара.

В патенте RU 2716772 C1 компания Мицубиси предлагает способ и устройство разделения насыщенного диоксидом углерода абсорбента, отводимого из абсорбера, на два потока для охлаждения абсорбента в одном теплообменнике, а парогазовую фазу, в другом теплообменнике, после чего охлажденный абсорбент направлять на регенерацию.

В патенте RU 2790286 C1 компания Мицубиси предлагает систему извлечения диоксида углерода и способ извлечения диоксида углерода, в которых абсорбция диоксида углерода из отходящих газов разных источников проводится в разных абсорберах, а регенерация абсорбента проводится в одном регенераторе.

Анализ традиционно применяемых способов извлечения диоксида углерода из отходящих газов и применяемое для осуществления этих способов оборудование показывает, что энергетические затраты на регенерацию абсорбента, стоимость установок, затраты на обслуживание установок остаются высокими, а эффективность вносимых усовершенствований в традиционно применяемые технологии и оборудование остается низкой.

Задачей настоящего изобретения является создание высокоэффективного экологически чистого, энергосберегающего способа извлечения диоксида углерода из отходящих газов.

Задачей настоящего изобретения также является создание высокоэффективной установки извлечения диоксида углерода из отходящих газов с уменьшенными массогабаритными характеристиками и затратами на обслуживание.

Задачей настоящего изобретения также является создание способа извлечения диоксида углерода из отходящих газов, позволяющего использовать в качестве сырья газ с любой концентрации диоксида углерода.

Задачей настоящего изобретения также является повышение надежности и безопасности при эксплуатации установок извлечения диоксида углерода из отходящих газов.

Для решения поставленных задач предлагается способ извлечения диоксида углерода из отходящих газов, в котором в качестве абсорбера используется массообменный аппарат радиально-спирального типа по патенту на изобретение RU №2647029. Применение массообменного аппарата радиально-спирального типа для абсорбции диоксида углерода устраняет недостатки, присущие традиционно применяемым абсорберам.

Абсорбер радиально-спирального типа состоит из цилиндрического корпуса, в котором вдоль вертикальной продольной оси установлены радиально-спиральные тепломассообменные блоки с аксиальными и радиально-спиральными щелевыми каналами. В полость аксиальных щелевых каналов каждого тепломассообменного блока, прямотоком сверху вниз подаются совместно жидкая фаза абсорбента и газовая фаза отходящего газа. Жидкая фаза в виде пленки стекает по поверхности стенок аксиальных щелевых каналов, а газовая фаза - отходящий дымовой газ, прямотоком перемещается сверху вниз по этим же щелевым каналам; причем по высоте всего абсорбера жидкая и газовая фазы перемещаются противотоком - жидкая фаза сверху вниз, а газовая фаза снизу вверх; отвод выделяющейся при абсорбции теплоты и поддержание температурного режима абсорбции близкого к изотермическому, осуществляется через стенки спиралеобразных щелевых каналов путем подачи охлаждающей жидкости в радиально-спиральные щелевые каналы тепломассообменных блоков. Регенерация абсорбента с выделением из него диоксида углерода осуществляется в аксиальных щелевых каналах тепломассообменных блоков регенератора радиально-спирального типа, при этом для поддержания оптимальной минимальной температуры проведения процесса регенерации абсорбента подвод теплоты к насыщенному диоксидом углерода абсорбенту осуществляется путем подачи теплоносителя с заданной температурой в радиально-спиральные щелевые каналы теплообменных блоков испарителя и тепломассообменных блоков регенератора.

Повышение эффективности работы массообменного аппарата достигается за счет высокой скорости нисходящего потока газовой и жидкой фазы в аксиальных щелевых каналах каждого тепломассообменного блока, тонкой пленки жидкой фазы и возможности поддерживать требуемую оптимальную температуру пленки по высоте аппарата в каждом блоке. Увеличение скорости движения нисходящих потоков фаз, турбулизация этих потоков в аксиальных щелевых каналах на ребристой поверхности стенок каналов и уменьшение толщины стекающей пленки жидкой фазы увеличивают скорость диффузии и повышают эффективность процесса абсорбции. Для отвода теплоты от абсорбента, выделяющейся при абсорбции диоксида углерода, а также для поддержания оптимальной температуры стенки в каждом блоке по высоте абсорбера, в радиально-спиральные щелевые каналы подается охлаждающая жидкость, например вода, тосол и др., с температурой, обеспечивающей проведение процесса абсорбции при практически оптимальных температурных условиях. Такое техническое решение позволяет более эффективно использовать потенциал абсорбента, увеличить его абсорбционную емкость.

Таким образом, применение массообменного аппарата радиально-спирального типа в качестве абсорбера обеспечивает возможность проведения процесса абсорбции при оптимальных температурных условиях, при температурном режиме процесса близком к изотермическому. Это обстоятельство позволяет повысить абсорбционную емкость абсорбента, уменьшить массогабаритные характеристики аппарата и снизить потребление энергии, подводимой к абсорбенту при его регенерации.

Применение абсорбера радиально-спирального типа для абсорбции диоксида углерода позволяет подавать на установку отходящий дымовой газ с любой концентрацией диоксида углерода, а также подавать на абсорбцию газ, содержащий твердые частицы механических примесей. Равномерное распределение сред по теплообменной поверхности блоков, их турбулизация в щелевых каналах и отсутствие застойных зон исключает отложение твердых частиц на теплообменной поверхности. Насыщенный диоксидом углерода абсорбент из абсорбера подается в регенератор, проходя предварительно рекуператор теплоты и нагреваясь при этом теплотой регенерированного абсорбента.

В качестве регенератора также используется массообменный аппарат радиально-спирального типа. Регенератор радиально-спирального типа состоит из цилиндрического корпуса, в котором вдоль вертикальной продольной оси установлены радиально-спиральные тепломассообменные блоки с аксиальными и радиально-спиральными щелевыми каналами. Для подвода теплоты к абсорбенту при регенерации абсорбента в нижней части регенератора установлен испаритель, выполненный по патенту РФ на изобретение RU №2803431. Насыщенный диоксидом углерода абсорбент подается в нижнюю часть испарителя регенератора, проходит вверх по аксиальным щелевым каналам испарителя, нагреваясь при этом от теплоты теплоносителя, подаваемого в радиально-спиральные щелевые каналы. Далее регенерированный абсорбент через переливную трубу испарителя выводится из аппарата, а диоксид углерода с парами воды и растворенным в них моноэтаноламином поднимаются вверх по аксиальным щелевым каналам тепломассообменных блоков, при этом осуществляется процесс массообмена, моноэтаноламин и пары воды конденсируются и по стенкам аксиальных щелевых каналов стекают вниз.

Для поддержания оптимальной минимальной температуры абсорбента при десорбции диоксида углерода в радиально-спиральные щелевые каналы испарителя и примыкающих к нему нижних тепломассообменных блоков регенератора подается теплоноситель. Обеспечение требуемого распределения температур процесса регенерации по высоте регенератора от максимальной в нижней части до минимальной в верхней его части достигается путем последовательной подачи теплоносителя в радиально-спиральные щелевые каналы испарителя, а из него – в радиально-спиральные щелевые каналы тепломассообменных блоков, примыкающих к испарителю. Аналогично, хладагент после выхода из конденсатора последовательно подается в радиально-спиральные щелевые каналы тепломассообменных блоков, примыкающих к конденсатору. Поддержание оптимальной минимальной температуры теплоносителя, подаваемого в испаритель, создает условия для замедления или в некоторых случаях исключения осмоления абсорбента. Значение минимальной температуры регенерации абсорбента определяется в зависимости от конкретных условий эксплуатации.

В качестве теплоносителя для подачи теплоты в испаритель регенератора может использоваться водяной пар, тосол, нагретый до требуемой температуры, или любой другой имеющийся жидкий или газообразный теплоноситель. Также в качестве теплоносителя могут быть использованы продукты сгорания природного газа или любого другого топливного газа, причем для получения газового теплоносителя сжигание топливного газа осуществляется на беспламенной горелке по патенту РФ на изобретение RU №2335699 с применением способа сжигания топлива по патенту РФ на изобретение RU №2347977. Наряду с экономией топлива, такое техническое решение исключает выброс вредных веществ СО и NОх в окружающую среду, обеспечивает компактность конструкции установки, а также высокую надежность при ее эксплуатации. Для уменьшения потерь абсорбента в верхней части регенератора установлен конденсатор радиально-спирального типа, в котором извлеченный из отходящих газов диоксид углерода охлаждается, при этом содержащиеся в нем остатки паров воды и абсорбента конденсируются и в виде пленки по стенкам аксиальных щелевых каналов стекают вниз.

В качестве охлаждающей жидкости, подаваемой в конденсатор регенератора, может использоваться вода, охлажденный циркулирующий тосол или любая другая охлаждающая жидкость. Охлаждающая жидкость, при необходимости также может подаваться в радиально-спиральные щелевые каналы верхних тепломассообменных блоков, примыкающих к конденсатору.

Для проведения процесса теплообмена технологических потоков в установке используются теплообменные аппараты радиально-спирального типа по патентам РФ на изобретения RU №2075020 и RU №2348882. Рекуперативные теплообменники радиально-спирального типа обеспечивают более глубокую рекуперацию теплоты абсорбента, что также обеспечивает энергосбережение. Способ выделения диоксида углерода из отходящего дымового газа и применяемое для реализации этого способа оборудование могут быть эффективно использованы практически для любых по составу отходящих дымовых газов.

В зависимости от содержания в отходящем газе других компонентов кроме диоксида углерода, а также в зависимости от назначения использования извлеченного диоксида углерода, в каждом конкретном случае состав установки может быть скорректирован. В состав установки могут быть включены дополнительные блоки, с учетом обеспечения требований к извлеченному диоксиду углерода, например, блоки очистки извлеченного диоксида углерода от примесей. Количество тепломассообменных блоков, устанавливаемых в абсорбере и в регенераторе, определяется в каждом конкретном случае в зависимости от применяемого абсорбента, состава отходящего дымового газа, принятых параметров температур и давлений процессов абсорбции диоксида углерода и регенерации абсорбента.

Установка выделения диоксида углерода из отходящих дымовых газов содержит рекуперативный теплообменник для охлаждения и рекуперации теплоты отходящих дымовых газов, поступающих на установку, аппарат для очистки дымового газа от механических примесей, абсорбер радиально-спирального типа со встроенными тепломассообменными блоками, регенератор радиально-спирального типа со встроенными в нижней части испарителем, а в верхней части – конденсатором, рекуператор теплоты насыщенного диоксидом углерода и регенерированного абсорбента, охладитель абсорбента, сборник и насос регенерированного абсорбента и дымосос.

На установку извлечения диоксида углерода из отходящих дымовых газов может поступать газ с любой температурой. В любом случае использование в составе установки высокоэффективных теплообменных аппаратов радиально-спирального типа, в том числе для рекуператоров теплоты, позволит максимально полезно использовать теплоту, вносимую в установку теплоносителем.

Ниже изобретение поясняется описанием и схемой конкретного примера его использования.

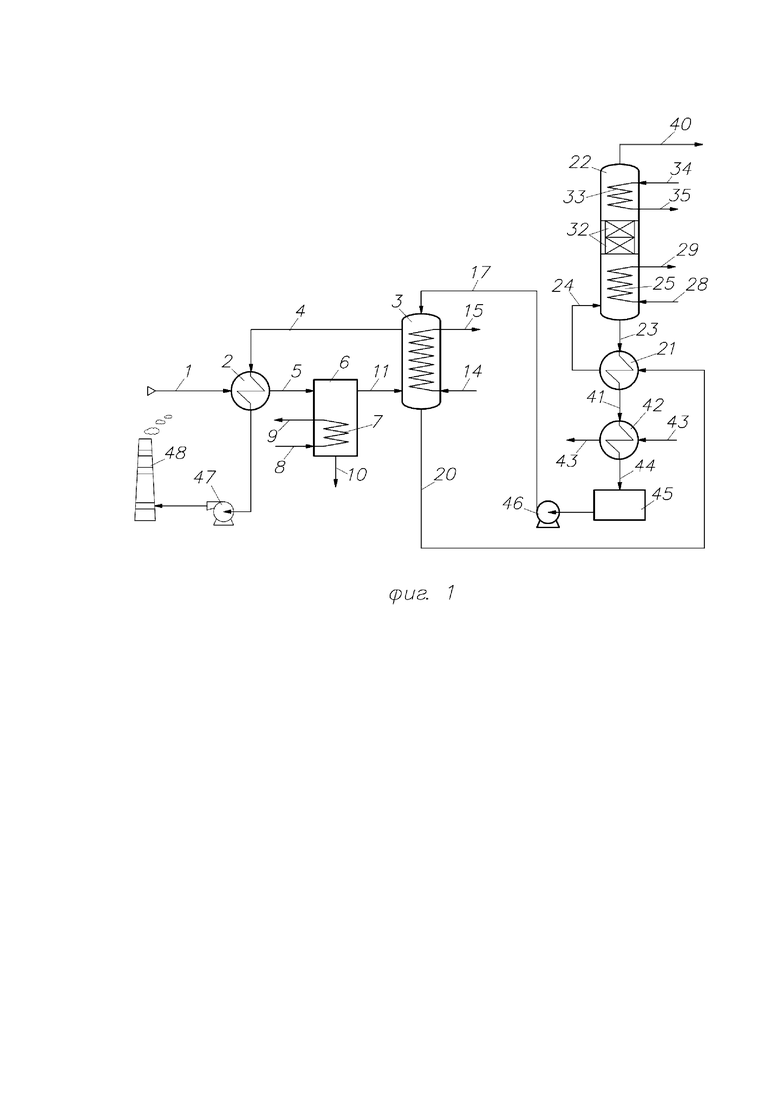

На фиг.1 представлена принципиальная схема установки выделения диоксида углерода из отходящих дымовых газов.

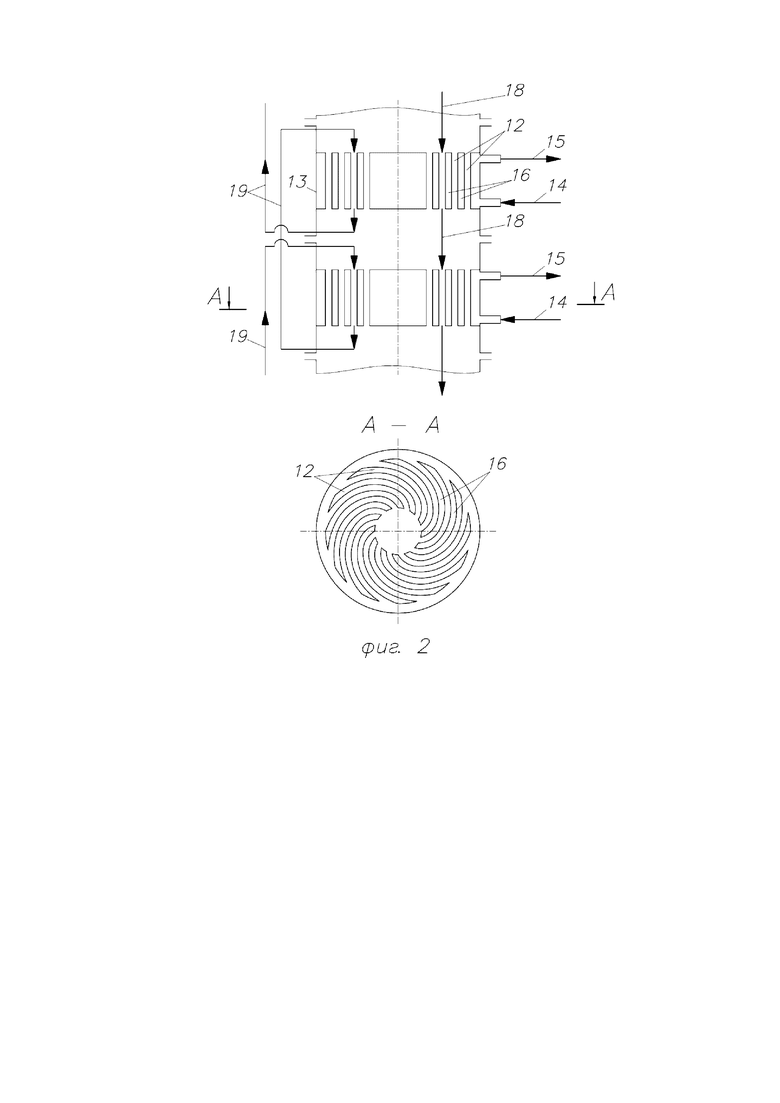

На фиг.2 представлена схема фрагмента абсорбера с тепломассообменными блоками радиально-спирального типа и направления потоков абсорбента и отходящего газа.

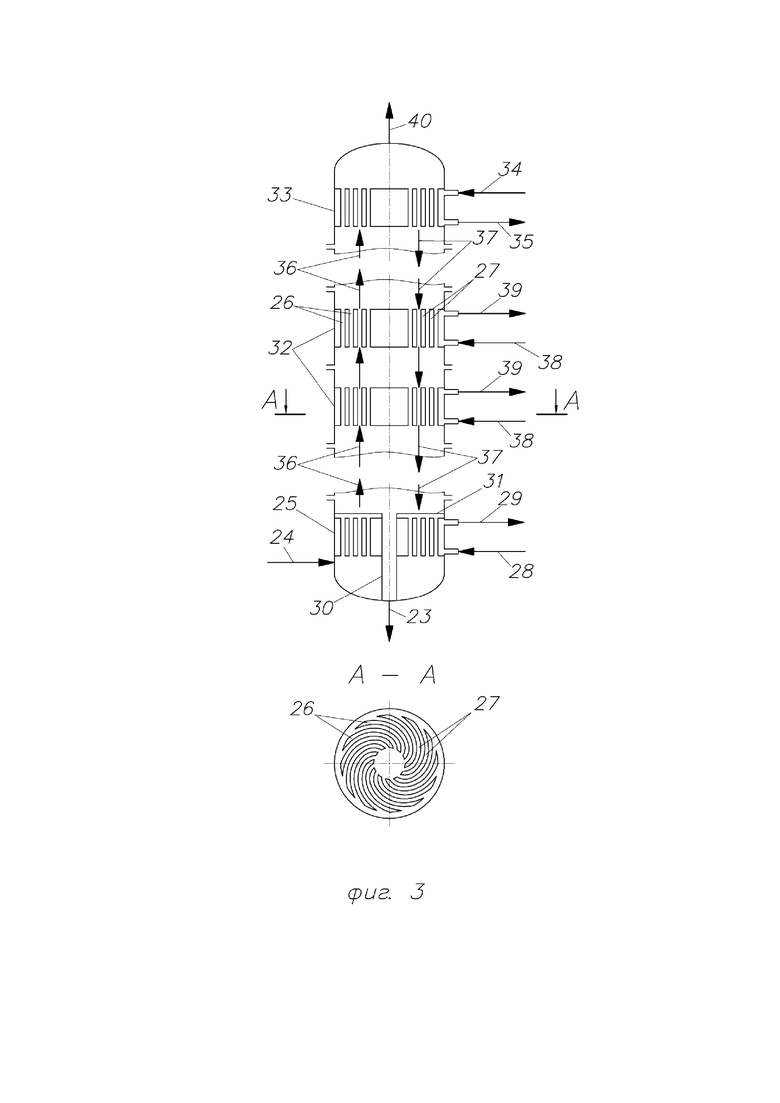

На фиг.3 представлена схема регенератора с встроенными испарителем, конденсатором и тепломассообменными блоками радиально-спирального типа и направления потоков жидкой и паровой фаз в регенераторе.

Отходящий дымовой газ поступает на установку выделения диоксида углерода по линии 1 в рекуператор теплоты 2, в котором отходящий газ, содержащий диоксид углерода охлаждается потоком дымового газа, выходящим из абсорбера 3 по линии 4 после поглощения из него диоксида углерода абсорбентом. Температура дымового газа, поступающего на установку по линии 1, в каждом конкретном случае может быть разная. По линии 5 дымовой газ поступает в аппарат 6 для его очистки от частиц механических примесей. В нижней части аппарата 6 установлен теплообменник 7 радиально-спирального типа, в котором отходящий газ охлаждается до максимально низкой температуры. При этом из отходящего газа конденсируется вода. Охлаждение отходящего газа осуществляется хладагентом, поступающим по лини 8 и выходящим по линии 9. По линии 10 из аппарата 6 осуществляется выгрузка уловленных твердых частиц и сконденсированной воды. Охлажденный отходящий газ выходит из аппарата 6 и по линии 11 поступает в нижнюю часть абсорбера 3, в котором последовательно по аксиальным щелевым каналам 12 проходит каждый тепломассообменный блок 13 сверху вниз (см. фиг. 2). Отвод выделяющейся при абсорбции диоксида углерода теплоты осуществляется хладагентом, например охлаждающей водой, поступающей по линии 14 и отводимой по линии 15, при этом хладагент в абсорбере проходит по радиально-спиральным щелевым каналам 16. Абсорбент поступает в абсорбер сверху по линии 17 и последовательно проходит каждый тепломассообменный блок 13 сверху вниз. При этом, как показано на фиг. 2, по высоте абсорбера 3 потоки абсорбента 18 и дымового газа 19 перемещаются в абсорбере противотоком – абсорбент 18 сверху вниз, а дымовой газ 19 снизу вверх. Насыщенный диоксидом углерода абсорбент по линии 20 выходит из абсорбера 3, проходит рекуперативный теплообменник 21, где нагревается теплотой регенерированного абсорбента, выходящего из регенератора 22 по линии 23, а насыщенный диоксидом абсорбент после нагрева в теплообменнике 21 по линии 24 поступает в испаритель 25, установленный в нижней части регенератора 22. Как показано на фиг. 3, насыщенный диоксидом углерода абсорбент проходит аксиальные щелевые каналы 26 теплообменных блоков испарителя 25 снизу вверх, при этом нагреваясь за счет теплоты теплоносителя, подаваемого в радиально-спиральные щелевые каналы 27. Теплоноситель в испаритель 25 подается по линии 28 и выводится по линии 29. В испарителе 25 насыщенный абсорбент частично испаряется, а неиспарившаяся часть через переливную трубу 30 выводится из испарителя по линии 23. При этом в испарителе 25 поддерживается уровень жидкости 31 выше теплообменных блоков. В средней части регенератора 22 вдоль его вертикальной оси последовательно друг за другом установлены тепломассообменные блоки 32. В верхней части регенератора 22 установлен конденсатор 33, в который по линии 34 подается, а по линии 35 выводится хладагент. Пары абсорбента с диоксидом углерода, образующиеся в испарителе 25, проходят по линиям 36 тепломассообменные блоки 32 по аксиальным щелевым каналам 26 снизу вверх. Конденсирующаяся в процессе регенерации из паров жидкость стекает по стенкам аксиальных щелевых каналов 26 тепломассообменных блоков 25 сверху вниз по линиям 37 противотоком, поднимающимся навстречу ей парам 36. В аксиальных щелевых каналах 26 тепломассообменных блоков 32 регенератора 22 за счет теплоты, подводимой в радиально-спиральные щелевые каналы 27, проходит процесс регенерации абсорбента, выделения из него диоксида углерода. Причем, нижние тепломассообменные блоки 32 работают при более высокой температуре, чем верхние, а для поддержания требуемой температуры по всей высоте регенератора 22 в радиально-спиральные щелевые каналы 27 тепломассообменных блоков 32 подается или теплоноситель, или хладагент с требуемой температурой. Подача теплоносителя или хладагента с заданной температурой в радиально-спиральные щелевые каналы 27 тепломассообменных блоков 32 осуществляется по линии 38, а отвод по линии 39. Диоксид углерода выводится из регенератора 22 по линии 40. Регенерированный и охлажденный абсорбент после рекуперативного теплообменника 21, по линии 41 поступает на дополнительное охлаждение в теплообменник 42, где охлаждается хладагентом 43 и по линии 44 подается в сборник регенерированного абсорбента 45, а из него насосом 46 по линии 17 подается в абсорбер 3. Отходящий дымовой газ после извлечения из него диоксида углерода в абсорбере 3, по линии 4 поступает в рекуператор теплоты 2, в котором нагревается за счет теплоты дымового газа поступающего на установку и дымососом 47 через выхлопную трубу 48 выбрасывается в атмосферу.

Реализация предлагаемого согласно изобретению способа выделения диоксида углерода из отходящих дымовых газов и установка для его осуществления решают поставленные выше задачи, а также создают условия возможности выделения диоксида углерода из дымового газа практически любого состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации водометанольного раствора | 2024 |

|

RU2835104C1 |

| МАССООБМЕННЫЙ АППАРАТ | 2017 |

|

RU2647029C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2011 |

|

RU2475468C1 |

| Аппарат для нагрева нефти и продуктов ее переработки | 2023 |

|

RU2809827C1 |

| Тепломассообменный аппарат (варианты) | 2023 |

|

RU2803431C1 |

| Способ газификации твердых топлив и газогенератор непрерывного действия для его осуществления | 2024 |

|

RU2825949C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2012 |

|

RU2526455C2 |

| Способ получения диоксида углерода для содового производства аммиачным методом | 2018 |

|

RU2751200C2 |

| УСТРОЙСТВО ДЛЯ АМИНОВОЙ ОЧИСТКИ ГАЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500460C1 |

Группа изобретений относится к извлечению диоксида углерода из отходящих дымовых газов и может быть использована при извлечении диоксида углерода из дымовых газов практически любого состава. Отходящий дымовой газ перед подачей в абсорбер проходит рекуперативный теплообменник и аппарат для очистки газа от механических примесей. Абсорбция диоксида углерода абсорбентом осуществляется при температурном режиме, близком к изотермическому, причем непосредственный контакт абсорбента с отходящим газом осуществляется в аксиальных щелевых каналах тепломассообменных блоков абсорбера радиально-спирального типа. При этом через каждый тепломассообменный блок жидкая фаза абсорбента стекает сверху вниз в виде пленки по стенкам аксиальных щелевых каналов, а газовая фаза прямотоком также перемещается сверху вниз по этим же щелевым каналам. При этом по высоте всего абсорбера конструкцией аппарата предусмотрено перемещение жидкой и газовой фазы противотоком - жидкая фаза сверху вниз, а газовая фаза снизу вверх. Отвод выделяющейся при абсорбции диоксида углерода теплоты и поддержание температурного режима абсорбции, близкой к изотермическому, осуществляется через стенки спиралеобразных щелевых каналов путем подачи охлаждающей жидкости или другого хладагента в радиально-спиральные щелевые каналы тепломассообменных блоков. В нижней части регенератора установлен испаритель, а в верхней части регенератора установлен конденсатор. Для поддержания оптимальной температуры абсорбента при десорбции диоксида углерода в радиально-спиральные щелевые каналы испарителя и нижних тепломассообменных блоков регенератора подается теплоноситель. Для осуществления способа применяется установка извлечения диоксида углерода из отходящих дымовых газов. Группа изобретений обеспечивает повышение эффективности работы массообменного аппарата, создание высокоэффективного экологически чистого, энергосберегающего способа и установки извлечения диоксида углерода из отходящих газов, использование в качестве сырья газа с любой концентрацией диоксида углерода, повышение надежности и безопасности при эксплуатации установок извлечения диоксида углерода из отходящих газов. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Способ извлечения диоксида углерода из отходящих дымовых газов, характеризующийся тем, что перед подачей отходящего дымового газа, содержащего диоксид углерода в абсорбер, он проходит рекуперативный теплообменник и аппарат для очистки газа от механических примесей, где охлаждается до возможно низкой температуры для каждого конкретного случая; непосредственный контакт абсорбента с отходящим газом осуществляется в аксиальных щелевых каналах тепломассообменных блоков абсорбера радиально-спирального типа, при этом жидкая фаза абсорбента стекает в виде пленки сверху вниз по стенкам аксиальных щелевых каналов, а газовая фаза - отходящий дымовой газ, прямотоком перемещается сверху вниз по этим же щелевым каналам; причем по высоте всего абсорбера жидкая и газовая фазы перемещаются противотоком - жидкая фаза сверху вниз, а газовая фаза снизу вверх; отвод выделяющейся при абсорбции теплоты и поддержание температурного режима процесса абсорбции, близкого к изотермическому, осуществляется через стенки спиралеобразных щелевых каналов путем подачи охлаждающей жидкости в радиально-спиральные щелевые каналы тепломассообменных блоков; регенерация абсорбента с выделением из него диоксида углерода осуществляется в аксиальных щелевых каналах тепломассообменных блоков регенератора радиально-спирального типа, при этом для поддержания оптимальной минимальной температуры проведения процесса регенерации абсорбента подвод теплоты к насыщенному диоксидом углерода абсорбенту осуществляется путем подачи теплоносителя с заданной температурой в радиально-спиральные щелевые каналы теплообменных блоков испарителя и тепломассообменных блоков регенератора, причем требуемое распределение температур процесса регенерации по высоте регенератора от максимальной в нижней части до минимальной в верхней его части обеспечивается последовательной подачей теплоносителя в радиально-спиральные щелевые каналы испарителя, а из него - в радиально-спиральные щелевые каналы тепломассообменных блоков, примыкающих к испарителю, а хладагент после выхода из конденсатора аналогично последовательно подается в радиально-спиральные щелевые каналы тепломассообменных блоков, примыкающих к конденсатору.

2. Установка извлечения диоксида углерода из отходящих дымовых газов, характеризующаяся тем, что содержит рекуперативный теплообменник для охлаждения и рекуперации теплоты поступающего на установку отходящего дымового газа, аппарат для очистки дымового газа от механических примесей, абсорбер радиально-спирального типа со встроенными тепломассообменными блоками, регенератор с тепломассообменными блоками радиально-спирального типа со встроенными в нижней части испарителем, а в верхней части - конденсатором, рекуператор теплоты насыщенного диоксидом углерода и регенерированного абсорбента, охладитель абсорбента, сборник и насос регенерированного абсорбента, и дымосос, при этом для охлаждения и нагрева технологических потоков в установке используются теплообменные аппараты радиально-спирального типа.

3. Способ извлечения диоксида углерода из отходящих дымовых газов по п. 1, характеризующийся тем, что поступающий на установку отходящий дымовой газ может иметь любую концентрацию диоксида углерода, а также может содержать твердые частицы механических примесей.

4. Способ извлечения диоксида углерода из отходящих дымовых газов по п. 1, характеризующийся тем, что на установку может подаваться отходящий дымовой газ с любой температурой.

5. Способ извлечения диоксида углерода из отходящих дымовых газов по п. 1, характеризующийся тем, что в каждом конкретном случае в испаритель регенератора радиально-спирального типа может подаваться любой имеющийся жидкий или газообразный теплоноситель.

6. Способ извлечения диоксида углерода из отходящих дымовых газов по п. 1, характеризующийся тем, что количество тепломассообменных блоков, устанавливаемых в абсорбере и в регенераторе определяется в каждом конкретном случае в зависимости от применяемого абсорбента, состава отходящего дымового газа, принятых параметров температур и давлений процессов абсорбции диоксида углерода и регенерации абсорбента.

7. Способ извлечения диоксида углерода из отходящих дымовых газов по п. 1, характеризующийся тем, что в конденсатор регенератора радиально-спирального типа в зависимости от конкретных условий эксплуатации в качестве хладагента может подаваться вода или любая другая охлаждающая жидкость.

8. Способ извлечения диоксида углерода из отходящих дымовых газов по п. 1, характеризующийся тем, что минимальная температура регенерации абсорбента определяется в зависимости от конкретных условий эксплуатации.

9. Способ извлечения диоксида углерода из отходящих дымовых газов по п. 1, характеризующийся тем, что в качестве абсорбента используется водный раствор моноэтаноламина.

10. Установка извлечения диоксида углерода из отходящих дымовых газов по п. 2, характеризующаяся тем, что в ее состав могут быть включены блоки подготовки хладагента и теплоносителя.

| МАССООБМЕННЫЙ АППАРАТ | 2017 |

|

RU2647029C1 |

| Устройство для раскраски поверхностей через шаблоны | 1932 |

|

SU32340A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2733774C1 |

| Тепломассообменный аппарат (варианты) | 2023 |

|

RU2803431C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ДИОКСИДА УГЛЕРОДА ОТ ОТХОДЯЩЕГО ГАЗА РАБОТАЮЩЕЙ НА ИСКОПАЕМОМ ТОПЛИВЕ ЭНЕРГОУСТАНОВКИ | 2009 |

|

RU2508158C2 |

| СИСТЕМА ДЛЯ ИЗВЛЕЧЕНИЯ CO2 И СПОСОБ ИЗВЛЕЧЕНИЯ CO2 | 2017 |

|

RU2716772C1 |

| RU 2075020 C1, 10.03.1997 | |||

| Тепло-массообменный аппарат | 1973 |

|

SU621357A1 |

| US 20140301928 A1, 09.10.2014 | |||

| JP 2019103973 A, 27.06.2019 | |||

| Комбинированная электростатическая призма | 1977 |

|

SU630678A1 |

Авторы

Даты

2025-01-09—Публикация

2024-05-20—Подача