СП

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки метана | 1988 |

|

SU1611849A1 |

| Способ получения этилена | 1990 |

|

SU1754694A1 |

| Способ конверсии метана | 1988 |

|

SU1541187A1 |

| Способ конверсии этана | 1988 |

|

SU1549913A1 |

| Способ конверсии этана | 1991 |

|

SU1786015A1 |

| Способ каталитической конверсии метана в углеводороды С @ - С @ | 1991 |

|

SU1806125A3 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ C-C | 2007 |

|

RU2341507C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОЙ КОНДЕНСАЦИИ МЕТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647844C1 |

| Способ конверсии метана | 1987 |

|

SU1465411A1 |

| Способ получения этанэтиленовой фракции | 1987 |

|

SU1518332A1 |

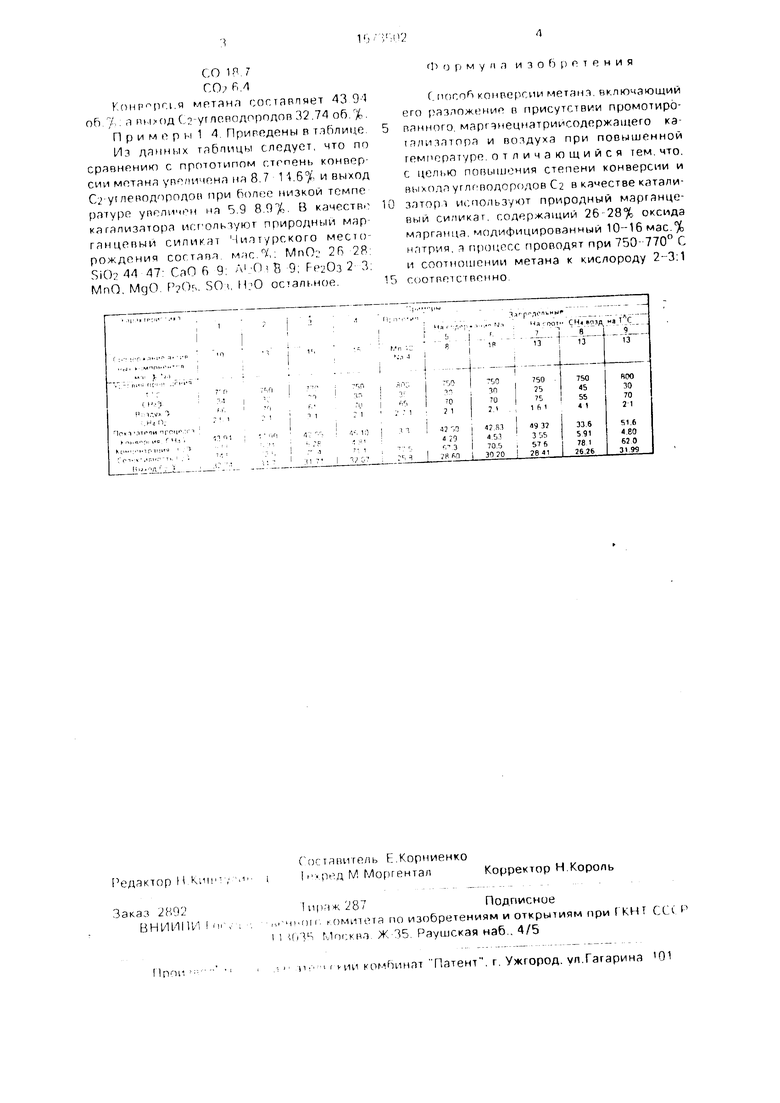

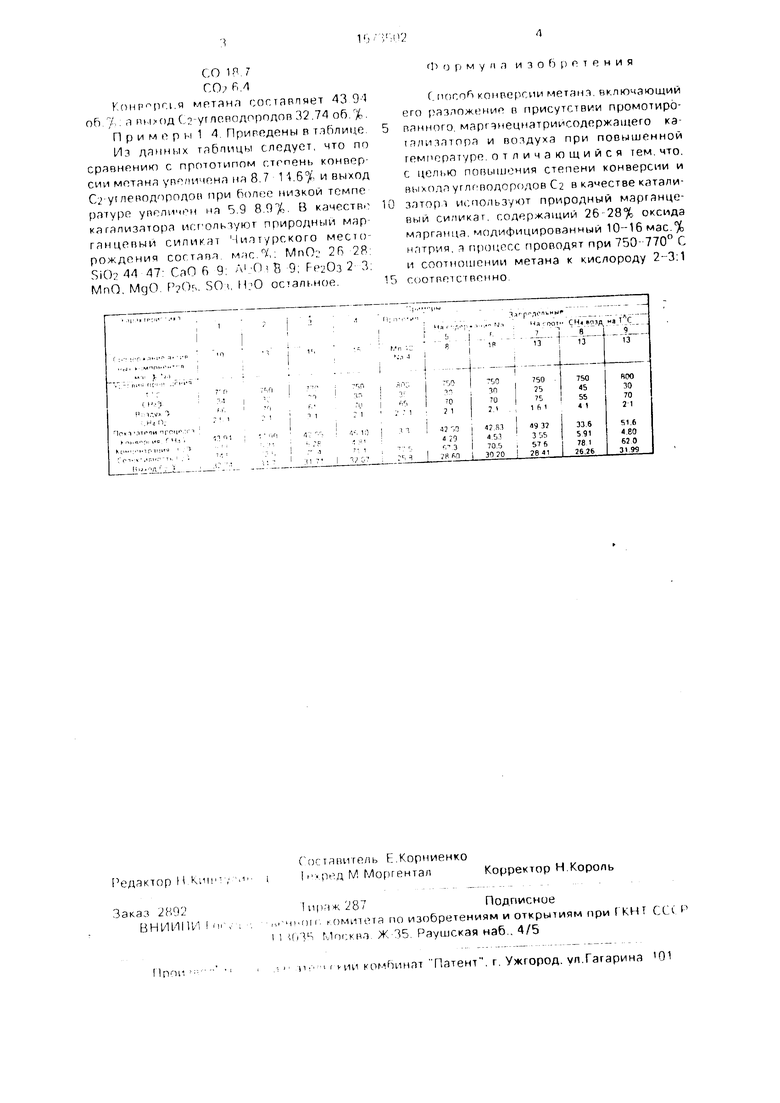

Изобретение относится к способам высокотемпературной окислительной конверсии метана на гетерогенном катализаторе и может использоваться в производстве синтетических масс, синтетических пленок и т.д. Целью изобретения является повышение степени конверсии и выхода углеводородов C2 в способе конверсии метана, включающем его разложение в присутствии промотированного марганец-натрийсодержащего катализатора и воздуха при повышенной температуре, отличающегося тем, что в качестве катализатора используют марганцевый силикат, содержащий 26 - 28% оксида марганца, модифицированный 10 - 16 мас.% натрия, а процесс проводят при 750 - 770°С и соотношение метана к кислороду 2 - 3:1 соответственно. По сравнению с прототипом степень конверсии метана увеличена на 8,7 - 14,6%, а выход углеводородов C2 на 5,9 - 8,9%. 1 табл.

Изобрстрнир отнтч1т ч к нрфгргазопс ррраЬоткр в частности гппсобам пысоко- темперттурнои оки ЛИ-РЛЬНОИ конперсии мсгана на гетероп ином к ттлитаторе и мо жет найти применение в гнюизнод тве синтетических м ice синтетических пленок и

т Д

Цель изобретения повышение степени конверсии метана и рнлода С2 углеводородов

Пример Процргс окислительной дегидродимеризчции г -ттна осуи;ествляют при 750° С обьем)ои скорости 7200 ч соотношении метана к кис лороду 251 на катализаторе МэМп иликат содержащем 10% Na

Катализатор готовят следующим обра зом

Суспензию из г t марганцевого сили ката и раствора М.и (8 7 г в 100 г воды)

перемешивают в течение 2 ч просушивают при 110° С в течение 10 ч и прокаливтют при 800° С в течение 5 ч Затем катализатор обрабатывают смесью (С воздух 3% HCI) в течение 1 5 2 ч в кварцевом реакторе

Исходным сырьем является об % СН/1 34, воздух 66

После проведения процесса конверсии в конвертированном газе концентрация компонентов составляет об % C2H/I 4 9 С2Нь064 СзНг, 0 02 СО 2 80 С0;096

Селективность составляет об % по

С2Н-1 65 9

С2Нб8 6

СзНв04

О | CJ

ел о ю

СО 1Я 7 Г0 R Л

Конверт я метана составляет 4395 об 7 (1 углеводородов 32 74 об % Примеры 4 Пригрдены в ттолице Из данных таблицы следует что по сравнению с прототипом степень конвор сии метана ув°ли (рна на 8 7 Н 6°/ и выход Q углеводородов при более низкой темпе ратуре уврличен на 59 89% В качеств катализатора пггользуют природный мар ганцевыи силикат Миатурского место рождения состава мае °/ MnOj 2P 2В S,O 44 47 СаП 6 9 Л )В 9 2 3 MnQ MqO , SO i НЮ остальное

Oi о р м у п а и з о о р о т Р н и я

f norofi конверсии метант включающий его разложение в присутствии промотиро- ванного маргчнецнатриисодержащего ка i /unaiopa и воздуха при повышенной температуре отличающийся тем что с цепью повышения степени конверсии и выхода углеводородов С2 в качестве катали- затпрт ш.пользуют природный марганцевый силикат содержащий 26 28% оксида марганца модифицированный 10-16 мае % натрия т процесс проводят при 750 770° С и соотношении метана к кислороду 2-3 1 соотпгмсгвгнно

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1991-08-30—Публикация

1989-08-28—Подача