Изобретение относится к технологии катализаторов для нефтехимических производств, а именно к технологии получения катализаторов переработки метансодержащих газов, например природного газа, шахтного метана и т.п. для получения С2+ -углеводородов путем окислительной конденсации метана (ОКМ) при атмосферном давлении и повышенной температуре в присутствии заявляемого катализатора, способного эффективно конвертировать метан и одновременно реализовать окислительное дегидрирование этана (ОДЭ), обеспечивая повышенный выход этилена (С2=).

Каталитическая окислительная конденсация метана (ОКМ), как наиболее доступного газообразного углеводородного сырья, а также каталитическое окислительное дегидрирование этана (ОДЭ) являются эффективными способами получения этилена по нескольким причинам. В отличие от неокислительного дегидрирования этана, каталитические процессы ОДЭ и ОКМ осуществляются при более низких температурах. Кроме того, в ОКМ и ОДЭ дезактивация катализаторов из-за коксования - минимальна благодаря присутствию кислорода в исходной реакционной смеси.

В то же время окислительное дегидрирование низших парафинов (C1-C2) представляет сложную задачу и применяется в значительно меньшем масштабе, чем в случае высших парафинов. Это связано, главным образом, с низкой реакционной способностью метана и этана. Вместе с тем, реакция ОКМ и проблемы, возникающие при ее практической реализации, достаточно хорошо исследованы, в частности, изучены механизмы реакции, исследованы различные катализаторы и предложены наиболее эффективные из них, разработаны принципиальные технологические схемы [1] - (Алхазов Т.Г., Марголис Л.Я. // Высокоселективные катализаторы окисления углеводородов. // М.: Химия, 1988. С. 191).

Однако процесс ОКМ все еще далек от практической реализации, так как имеются проблемы, без решения которых он не может быть внедрен в производство. Одной из самых важных является проблема выбора оптимального катализатора, поскольку эта каталитическая реакция слабо экзотермическая и протекает при высоких температурах (выше 700°С). При этом в процессе реакции образуются продукты (этан, этилен и в малой степени пропан, пропилен), более реакционноспособные, чем исходный метан. Поэтому те же катализаторы, которые способствуют ОКМ до С2+ -углеводородов, благоприятствуют также полному окислению продуктов реакции до оксидов углерода и воды, что препятствует получению высоких селективности и выхода по С2 -углеводородам и, в частности, по С2= -углеводороду, этилену. В связи с этим необходима разработка способов получения катализаторов, активных в процессе ОКМ, но не благоприятствующих последующему глубокому окислению целевых продуктов реакции. Кроме того, повышение выхода этилена в процессе ОКМ могло бы быть достигнуто разработкой катализатора, способного одновременно реализовать окислительную деструкцию присутствующего в реакционной среде этана до этилена.

Как правило, катализаторы для ОКМ можно охарактеризовать общей формулой M1M2M3O и разделить на две большие группы: 1 группа - смешанные оксиды редкоземельных и щелочноземельных или щелочных металлов; 2) оксиды трудновосстанавливаемых тугоплавких (далее, тугоплавких) металлов [2] - (Voskresenskaya E.N., Roguleva V.G., Anshits A.G. // Конденсация метана - новый процесс переработки природного газа. // Catal. Rev. Sci. Eng. 1995. Vol. 37(1). P. 101-143); [3] - (Арутюнов B.C., Крылов O.B. // Окислительные превращения метана. // M.: Наука, 1998), где катионы редкоземельных - М1, щелочноземельных - М2 и щелочных металлов - М3. Наиболее эффективны системы, содержащие лантаноиды (La, Nd, Sm), а также Ce и Pr. Лучшие показатели по выходу этилена на катализаторах этого семейства достигают 18-19% и селективности по С2+ -углеводородам выше 60% и в интервале температур 750-850°С.

Так, известен способ получения из метана С2+ -углеводородов: этилена, этана, пропилена, пропана, бутенов [4] - (RU 2515497, 2014). В основе способа - применение в качестве катализатора Me-W-Mn-SiO2 (Me=Li, Na, K, Rb, Cs) оксидных композитных материалов, приготовленных методом твердофазного синтеза. Катализатор получают путем термообработки исходных оксидов и солей при 200°С и последующего прокаливания при температуре 800°С. При температуре процесса 800°С в смеси СН2/О2=(2-3) катализаторы обеспечивают, согласно [4], относительно высокие значения показателей процесса ОКМ - конверсию метана до 30% и селективность по С2+ -углеводородам до 60%. Недостатками предлагаемого в [4] способа являются:  образование при использовании катализатора по [4] во фракции образующихся С2 -углеводородов преимущественно этана, а не этилена. Между тем, соотношение их массовых концентраций в продуктовой смеси КС2H4/C2H6 является, наряду с селективностью SelC2, важнейшим показателем эффективности применения катализатора в процессе ОКМ с целью получения этилена. Этот показатель КC2H4/C2H6 выражается в мольных долях (м.д.) и рассчитывается как отношение мольной концентрации этилена С2Н4 к мольной концентрации этана С2Н6 в продуктах реакции.

образование при использовании катализатора по [4] во фракции образующихся С2 -углеводородов преимущественно этана, а не этилена. Между тем, соотношение их массовых концентраций в продуктовой смеси КС2H4/C2H6 является, наряду с селективностью SelC2, важнейшим показателем эффективности применения катализатора в процессе ОКМ с целью получения этилена. Этот показатель КC2H4/C2H6 выражается в мольных долях (м.д.) и рассчитывается как отношение мольной концентрации этилена С2Н4 к мольной концентрации этана С2Н6 в продуктах реакции.

Здесь и далее показатели процесса ОКМ означают и рассчитываются:  «конверсия метана», % - ХСН4=100⋅(CCH4исх-ССН4прод)/ССН4исх;

«конверсия метана», % - ХСН4=100⋅(CCH4исх-ССН4прод)/ССН4исх;

«селективность по сумме углеводородов С2+», % - SelC2+=100⋅(СС2+прод/СΣпрод);

«селективность по сумме углеводородов С2», % - SelC2=100⋅(СС2прод/СΣпрод);

«отношение мольных концентраций этилена и этана в продуктовой смеси», м.д. - КС2Н4/С2Н6=СС2=прод/СС2прод;

«селективность по этилену» SelC2=-100⋅(CC2=прод/СΣпрод);

«выход этилена», % - АС2==SelC2= ХСН4/100;

ХСН4/100;

где ССН4исх, ССН4прод, СС2прод, СС2=прод, CΣпрод - концентрации, соответственно: метана в исходной реакционной смеси; метана в продуктовой смеси; суммы углеводородов С2 (этан и этилен) в продуктовой смеси; этилена в продуктовой смеси; суммы продуктов реакции в смеси.

В работе [5] - (Wang J., Chou L., Zhang В., Song H./ Comparative study on oxidation of methane to ethane end ethylene over Na2WO4-mn/SiO2 catalysts prepared by different methods// J. Mol. Catal., v. 245, 206, p. 272-277 описаны оксидные катализаторы, соответствующие эмпирической формуле NaX WY MnZ SiO2+n. Эти катализаторы, например, состава 5%Na2WO4 - 2%Mn/SiO2, приготовленные традиционной пропиткой оксида кремния, позволяют получить достаточно высокий подтвержденный выход С2-углеводородов (20-22%), но при более высокой температуре (780-860°С) по сравнению с системами, содержащими лантаноиды (750-850°С). Кроме того, хоть селективность данного процесса по С2-углеводородам достаточно высока и приближается к 70%, соотношение К С2Н4/С2Н6 - менее 1,0, что свидетельствует о неудовлетворительной селективности по этилену.

Наиболее близкими к заявляемому изобретению и выбранными в качестве прототипа являются катализатор для ОКМ, представляющий собой Mn-Na2WO4/SiO2, и способ его получения [6] - (Greish А.А., Glukhov L.M., Finashina E.D., Kustov L.M., Jae-SukSung, Ko-Yeon Choo and Tae-HwanKim // Comparison of activities of bulk and monolith Mn - Na2W04/Si02 catalysts in oxidative coupling of methane // Mendeleev Commun., 2009, v. 19, p. 337-339). Катализатор по [6], содержащий оксиды натрия, марганца и тугоплавкого металла - вольфрама и SiO2-носитель, готовят путем нанесения нитрата марганца и вольфрамата натрия на оксид кремния методом его последовательной пропитки водными растворами соответствующих солей с последующей прокалкой полученного катализатора на воздухе при температуре 800°С. Показатель конверсии метана в процессе ОКМ (проводимого по данным авторов при 800°С), составил X СН4=12,2%.

Недостатком данного катализатора и способа его получения является относительно невысокая селективность процесса ОКМ при его использовании SelC2=63,5, а также неудовлетворительный показатель К С2H4/С2H6 (1,1), что свидетельствует о пониженном выходе этилена, а именно: АС2==SelC2= (ХСН4 /100)=38,2

(ХСН4 /100)=38,2 (12,2 /100)=4,66%.

(12,2 /100)=4,66%.

Технической задачей предлагаемого изобретения является создание катализатора, а также способа получения такого катализатора для окислительной конденсации метана до С2+ -углеводородов с улучшенными показателями селективности SelC2 и соотношения К C2H4/C2H6 при высокой конверсии метана ХСН4, что в совокупности обеспечивает повышенный выход этилена.

Технический результат достигается созданием катализатора для окислительной конденсации метана до С2+ -углеводородов, содержащего оксиды натрия, марганца и тугоплавкого металла и SiO2-носитель, причем тугоплавким металлом является молибден, а SiO2-носителем - водостойкий, стабилизированный 5% масс. микрокристаллического метасиликата кальция, бипористый силикагель, содержащий не менее 0,25 см3/г крупных макропор с радиусом более 200 нм, при следующем соотношении ингредиентов (% масс.): оксид марганца (MnO2) 10-17, оксид молибдена (МоО3) 12-16, оксид натрия (Na2O) 5,2-6,9 и стабилизированный 5-ю % масс. силиката кальция (CaSiO3) водостойкий бипористый силикагель - остальное.

Выход содержания ингредиентов за заявленные интервалы значений приводит, как правило, либо к снижению селективности каталитического процесса и выхода этилена, либо к быстрой деактивации катализатора.

Технический результат достигается за счет использования в качестве оксида тугоплавкого металла - оксида молибдена, являющегося эффективным катализатором процессов окисления и способного, одновременно с процессом ОКМ, реализовать, в случае присутствия в реакционной среде этана, его окислительную деструкцию до этилена, что в совокупности всего ингредиентного состава катализатора, улучшает показатели К С2H4/С2H6 и SelC2=, при высоких конверсии метана XCH4 и SelC2, что и обеспечивает повышенный выход этилена. Также за счет использования в качестве SiO2-носителя водостойкого бипористого силикагеля с объемом макропор не менее 0,25 см3/г, обеспечивающих условия для отвода продуктов реакции и тем самым, снижающих вероятность образования побочных продуктов окисления, в том числе и оксидов углерода, что способствует повышению SelC2.; дополнительного содержания в составе SiO2-носителя 5% масс. CaSiO3, обеспечивающего энергетическую неоднородность поверхности носителя и тем самым: - дисперсное распределение нанесенных оксидов марганца, молибдена и натрия, - стабилизацию в условиях высокотемпературной реакции как бипористой структуры носителя, так и распределения на ней активных компонентов, что в совокупности ингредиентного состава катализатора обусловливает его высокие показатели конверсии метана XCH4, селективности SelC2 и соотношения К C2H4/C2H6, и в результате - повышенный выход этилена.

Технический результат достигается также способом получения катализатора для окислительной конденсации метана до С2+ -углеводородов путем пропитки SiO2-носителя водными растворами солей марганца, натрия и тугоплавкого металла с их последующими сушкой и прокаливанием, причем SiO2-носитель пропитывают последовательно растворами ацетата или нитрата марганца и молибдата натрия, с промежуточной термообработкой при 300°С, а затем сушат при 110°С - 4 ч и прокаливают при 900°С - 4 ч, а в качестве SiO2-носителя используют стабилизированный 5% масс. силиката кальция водостойкий бипористый силикагель с объемом крупных макропор (радиус более 200 нм) не менее 0,25 см3/г, получаемый грануляцией взятых в % масс.: смеси предварительно измельченных до преобладающего размера частиц не более 40 мкм силикагеля, по SiO2 - (75-80) и микродисперсного метасиликата кальция, по CaSiO3 - (5) с концентрированным водным золем кремниевой кислоты, по SiO2 - (15-20), с последующими сушкой 110°С - 4 ч и прокаливанием при 900 С в течение 2 ч; при этом совокупностью условий получения обеспечивается содержание в катализаторе, в % масс.: оксид марганца (MnO2) - (10-17), оксид молибдена (МоO3) - (12-16), оксид натрия (Na2O) - (5,2-6,9) и водостойкий бипористый, стабилизированный 5% масс. CaSiO3, силикагель - остальное.

Технический результат достигается за счет использования для введения компонентов катализатора - оксидов натрия и тугоплавкого металла - одного соединения, а именно молибдата натрия, сокращая тем самым количество последовательных пропиток и способствуя рациональному распределению Na- и Мо-содержащих контактов на поверхности стабилизированного носителя с MnO2-контактами, предварительно сформированными первой пропиткой и промежуточной термообработкой при 300°С, что в совокупности всего ингредиентного состава катализатора повышает отношение К С2H4/C2H6 и SelC2=, при высоких конверсиях метана ХCH4 и SelC2, обеспечивая увеличение выхода этилена. Также за счет получения катализатора пропиткой водостойкого бипористого SiO2-носителя взамен используемых промышленных однородномезопористых силикагелей, как правило, разрушающихся при контакте с водой, в том числе при пропитке водными растворами вследствие внутренных напряжений, свойственных ксерогелям; водостойкий бипористый SiO2-носитель позволяет получать прочный, сохраняющий фракционный состав катализатор; наличие не менее 0,25 см3/г объема крупных (радиусом более 200 нм) макропор оптимизирует процесс последовательных пропиток и промежуточной термообработки, что в совокупности всех условий получения, включая последовательность операций, содержание ингредиентов и температуры прокаливания, обеспечивает высокие показатели конверсии метана и селективности; за счет стабилизации SiO2-носителя силикатом кальция при получении водостойкого силикагеля посредством грануляции смеси измельченных до преобладающего размера частиц не более 40 мкм силикагеля (по SiO2 - 75-80% масс.) и микродисперсного метасиликата кальция (по CaSiO3 - 5% масс.) с концентрированным водным золем кремниевой кислоты (по SiO2 - 15-20% масс), сушкой 110°С - 4 ч и прокаливанием 900°С - 2 ч, позволивших в совокупности операций и ингредиентного состава сформировать бипористую структуру с объемом крупных (радиусом более 200 нм) макропор не менее 0,25 см3/г с энергетически неоднородной поверхностью, что обеспечивает дисперсность и стабилизацию нанесенных контактов, облегчает отвод побочных продуктов реакции и тем самым: обусловливает при реализации каталитического процесса - высокие показатели конверсии метана ХCH4, селективности SelC2 и соотношения К С2Н4/С2Н6, и в результате - повышенный выход этилена.

Катализатор получают путем пропитки SiO2-носителя последовательно водными растворами солей нитрата или ацетата марганца и молибдата натрия с промежуточной термообработкой при 300°С, последующей сушки при 110 С - 4 ч, а затем прокаливания на воздухе при температуре 900°С - 4 ч. В качестве SiO2-носителя используют «водостойкий» бипористый силикагель, содержащий в структуре не менее 0,25 см3/г макропоры радиусом более 200 нм, который получают грануляцией смеси предварительно измельченных до размера частиц не более 40 мкм силикагеля (SiO2) любой из промышленных марок и микродисперсного метасиликата кальция (CaSiO3) - с концентрированным водным золем кремниевой кислоты (H4SiO4⋅nH2O), взятых в массовом соотношении, % (по дегидратированным продуктам): силикагель (по SiO2) - 75-80, силикат кальция (по CaSiO3) - 5, концентрированный водный золь кремниевой кислоты (по SiO2) - 15-20. Гранулы термообрабатывают на воздухе: сушат при 110 С - 4 ч и прокаливают при 900°С в течение 2 ч. При этом пропиткой носителя растворами солей, последующими сушкой и прокаливанием обеспечивается содержание в катализаторе, в % масс.: оксид марганца (MnO2) - (10-17), оксид молибдена (МoО3) - (12-16), оксид натрия (Na2O) - (5,2-6,9) и стабилизированный (5% масс. CaSiO3) водостойкий бипористый силикагель - остальное.

Особенностью заявляемого катализатора является возможность в ходе процесса ОКМ, одновременно конвертировать образовавшийся этан в этилен в ходе реакции окислительного дегидрирования этана. Процесс проводят, как правило, в проточном реакторе с неподвижным слоем катализатора путем контактирования стационарного слоя катализатора ОКМ, расположенного на распределительной решетке, с метано-воздушной смесью, предварительно нагретой до 700-800°С, при времени контакта газового сырья с катализатором 0,5-2 с.

В результате проведенных исследований было установлено, что при использовании данного изобретения удалось получить механически прочный катализатор, позволяющий осуществить процесс окислительной конденсации метана с высокой конверсией метана и кислорода, а также повышенными селективностью SelC2= и выходом по этилену. Дополнительно следует подчеркнуть, что это приводит к снижению энергозатрат на дальнейшее разделение продуктовой смеси, при одновременном упрощении технологического оформления процесса. При этом возможно добиться 100% конверсии кислорода и существенно увеличить срок жизни катализатора.

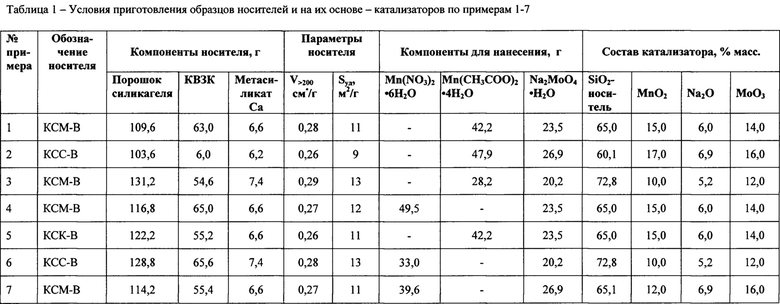

Изобретение иллюстрируется следующими примерами, основные позиции рецептуры которых приведены в таблице 1.

Для получения образцов катализатора использовали следующие исходные материалы и реактивы:

- мелкопористый силикагель марки КСМ с потерями при прокаливании до 900°С (далее, п.п.п.) - 11% масс.;

- среднепористый силикагель марки КСС с п.п.п. = 13% масс.;

- крупнопористый силикагель марки КСК с п.п.п. = 17% масс.;

- концентрированный водный золь кремниевой кислоты с концентрацией SiO2 - 40% масс.;

- метасиликат кальция микрокристаллический CaSiO3 с п.п.п. = 2% масс.;

- нитрат марганца Mn(NO3)2⋅6Н2O

- ацетат марганца Mn(СН3СОО)2⋅4Н2O

- молибдат натрия Na2MoO4⋅2Н2O

- вода дистиллированная

Пример 1

Носитель катализатора готовят следующим образом. Исходные компоненты для приготовления носителя берут в массовом соотношении, % (по дегидратированным продуктам): силикагель (по SiO2) - 75, силикат кальция (по CaSiO3) - 5, концентрированный водный золь кремниевой кислоты (по SiO2) - 20. Для этого: 109,6 г промышленного мелкопористого силикагеля марки КСМ и 6,6 г метасиликата кальция, предварительно измельченных в шаровой или вибромельнице до размера частиц менее 40 мкм, смешивают с 63,0 г концентрированного водного золя кремниевой кислоты (далее, КВЗК). Полученную смесь гомогенизируют, добавляя, в случае необходимости, дистиллированную воду, до однородной комкующейся пасты, которую формуют в сферические гранулы на планетарном грануляторе, после чего отбирают фракцию 0,2-0,5 мм, сушат в электрошкафу при температуре 110°С в течение 4 ч и прокаливают в муфельной электропечи при скорости подъема температуры 10 град/мин до 900°С и выдержкой в течение 2 ч. Полученный SiO2-носитель (обозначен индексом КСМ-В) содержит в % масс. CaSiO3 - 5 и SiO2 - 95 и характеризуется пористой структурой с удельной поверхностью Sуд=11 м2/г (метод низкотемпературной десорбции азота) и объемом макропор с радиусом более 200 нм (по интегральным порометрическим кривым) Vr>200=0,28 см3/г.

Полученный SiO2-носитель целевой фракции (0,2-0,5) мм в количестве 65,0 г пропитывают водными растворами солей: - сначала раствором, содержащим 28,8 г ацетата марганца (внесенного в виде ацетата марганца 4-водного в количестве 42,2 г), с последующей сушкой при 110°С в течение 4 часов, а затем обрабатывают раствором, содержащим 20 г молибдата натрия (соответствует 23,5 г молибдата натрия 2-водного) с последующей сушкой при 110°С в течение 4 часов, в завершение - прокаливают при 900°С в течение 4 часов. Полученный катализатор имеет массовый состав: 6% - Na2O, 14% - MoO3, 15% - MnO2, 65% - «водостойкий бипористый SiO2-носитель, стабилизированный 5% масс. CaSiO3» (далее, SiO2-носитель).

Пример 2

Катализатор готовили по технологии примера 1, с использованием для приготовления носителя среднепористого силикагеля марки КСС. При этом исходные компоненты для приготовления носителя берут в массовом соотношении, % (по дегидратированным продуктам): силикагель (по SiO2) - 75, силикат кальция (по CaSiO3) - 5, концентрированный водный золь кремниевой кислоты (по SiO2) - 20. Массовые количества материалов, взятых для приготовления носителя - в таблице 1. Полученный SiO2-носитель (обозначен индексом КСС-В) содержит в % масс. CaSiO3 - 5 и SiO2 - 95 и характеризуется пористой структурой с удельной поверхностью Sуд=9 м2/г и объемом макропор с радиусом более 200 нм Vr>200=0,26 см3/г.

Полученный SiO2-носитель целевой фракции (0,2-0,5) мм в количестве 60,1 г пропитывают водными растворами солей: - сначала раствором, содержащим 32,65 г ацетата марганца (внесенного в виде ацетата марганца 4-водного в количестве 47,9 г), с последующей сушкой при 110°С в течение 4 часов, а затем обрабатывают раствором, содержащим 22,9 г молибдата натрия (соответствует 26,9 г молибдата натрия 2-водного) с последующими сушкой и прокаливанием - по примеру 1. Полученный катализатор имеет массовый состав: 6,9% - Na2O, 16% - MoO3, 17% - MnO2, 60,1% SiO2-носителъ.

Пример 3

Катализатор готовили по технологии примера 1, с использованием для приготовления носителя мелкопористого силикагеля марки КСМ. При этом исходные компоненты для приготовления носителя берут в массовом соотношении, % (по дегидратированным продуктам): силикагель (по SiO2) - 80, силикат кальция (по СаSiO3) - 5, концентрированный водный золь кремниевой кислоты (по SiO2) - 15. Массовые количества материалов, взятых для приготовления носителя, приведены в таблице 1. Полученный SiO2-носитель (обозначен индексом КСМ-В) содержит в % масс. CaSiO3 - 5 и SiO2 - 95 и характеризуется пористой структурой с удельной поверхностью Sуд=13 м2/г и объемом макропор с радиусом более 200 нм Vr>200=0,29 см3/г.

Полученный SiO2-носитель целевой фракции (0,2-0,5) мм в количестве 72,8 г пропитывают водными растворами солей: - сначала раствором, содержащим 19,2 г ацетата марганца (внесенного в виде ацетата марганца 4-водного в количестве 28,2 г), с последующей сушкой при 110°С в течение 4 часов, а затем обрабатывают раствором, содержащим 17,19 г молибдата натрия (соответствует 20,2 г молибдата натрия 2-водного) с последующими сушкой и прокаливанием - по примеру 1. Полученный катализатор имеет массовый состав: 5,2% - Na2O, 12% - MoO3, 10% - MnO2, 72,8% SiO2-носитель.

Пример 4

Катализатор готовили по технологии примера 1, с использованием для приготовления носителя мелкопористого силикагеля марки КСМ. При этом исходные компоненты для приготовления носителя берут в массовом соотношении, % (по дегидратированным продуктам): силикагель (по SiO2) - 80, силикат кальция (по CaSiO3) - 5, концентрированный водный золь кремниевой кислоты (по SiO2) - 15. Массовые количества материалов, взятых для приготовления носителя, приведены в таблице 1. Полученный SiO2-носителъ (обозначен индексом КСМ-В) содержит в % масс. CaSiO3 - 5 и SiO2 - 95 и характеризуется пористой структурой с удельной поверхностью Sуд=12 м2/г и объемом макропор с радиусом более 200 нм Vr>200=0,27 см3/г.

Полученный SiO2-носитель целевой фракции (0,2-0,5) мм в количестве 65,0 г пропитывают водными растворами солей: - сначала раствором, содержащим 30,87 г нитрата марганца (внесенного в виде нитрата марганца 6-водного в количестве 49,5 г), с последующей сушкой при 110°С в течение 4 часов, а затем обрабатывают раствором, содержащим 20,0 г молибдата натрия (соответствует 23,5 г молибдата натрия 2-водного) с последующими сушкой и прокаливанием - по примеру 1. Полученный катализатор имеет массовый состав: 6,0% - Na2O, 14% - МoO3, 15% - MnO2, 65,0% SiO2-носителъ.

Пример 5

Катализатор готовили по технологии примера 1, с использованием для приготовления носителя крупнопористого силикагеля марки КСК. При этом исходные компоненты для приготовления носителя берут в массовом соотношении, % (по дегидратированным продуктам): силикагель (по SiO2) - 78, силикат кальция (по CaSiO3) - 5, концентрированный водный золь кремниевой кислоты (по SiO2) - 17. Массовые количества материалов, взятых для приготовления носителя, приведены в таблице 1.

Полученный SiO2-носителъ (обозначен индексом КСК-В) содержит в % масс. CaSiO3 - 5 и SiO2 - 95 и характеризуется пористой структурой с удельной поверхностью Sуд=11 м2/г и объемом макропор с радиусом более 200 нм Vr>200=0,26 см3/г.

Полученный SiO2-носитель целевой фракции (0,2-0,5) мм в количестве 65,0 г пропитывают водными растворами солей: - сначала раствором, содержащим 28,76 г ацетата марганца (внесенного в виде ацетата марганца 4-водного в количестве 42,2 г), с последующей сушкой при 110°С в течение 4 часов, а затем обрабатывают раствором, содержащим 20,0 г молибдата натрия (соответствует 23,5 г молибдата натрия 2-водного) с последующими сушкой и прокаливанием - по примеру 1.

Полученный катализатор имеет массовый состав: 6,0% - Na2O, 14% - МoO3, 15% - MnO2, 65,0% SiO2-носителъ.

Пример 6

Катализатор готовили по технологии примера 1, с использованием для приготовления носителя среднепористого силикагеля марки КСС. При этом исходные компоненты для приготовления носителя берут в массовом соотношении, % (по дегидратированным продуктам): силикагель (по SiO2) - 77, силикат кальция (по СаSiO3) - 5, концентрированный водный золь кремниевой кислоты (по SiO2) - 18. Массовые количества материалов, взятых для приготовления носителя, приведены в таблице 1.

Полученный SiO2-носитель (обозначен индексом КСС-В) содержит в % масс. СаSiO3 - 5 и SiO2 - 95 и характеризуется пористой структурой с удельной поверхностью Sуд=13 м2/г и объемом макропор с радиусом более 200 нм Vr>200=0,28 см3/г.

Полученный SiO2-носитель целевой фракции (0,2-0,5) мм в количестве 72,8 г пропитывают водными растворами солей: - сначала раствором, содержащим 22,58 г нитрата марганца (внесенного в виде нитрата марганца 6-водного в количестве 33,0 г), с последующей сушкой при 110°С в течение 4 часов, а затем обрабатывают раствором, содержащим 17,19 г молибдата натрия (соответствует 20,2 г молибдата натрия 2-водного) с последующими сушкой и прокаливанием - по примеру 1.

Полученный катализатор имеет массовый состав: 5,2 % - Na2O, 12% - МоO3, 10% - MnO2, 65,1% SiO2-носитель.

Пример 7

Катализатор готовили по технологии примера 1, с использованием для приготовления носителя мелкопористого силикагеля марки КСМ. При этом исходные компоненты для приготовления носителя берут в массовом соотношении, % (по дегидратированным продуктам): силикагель (по SiO2) - 78, силикат кальция (по CaSiO3) - 5, концентрированный водный золь кремниевой кислоты (по SiO2) - 17. Массовые количества материалов, взятых для приготовления носителя, приведены в таблице 1.

Полученный SiO2-носитель (обозначен индексом КСМ-В) содержит в % масс. СаSiO3 - 5 и SiO2 - 95 и характеризуется пористой структурой с удельной поверхностью Sуд=11 м2/г и объемом макропор с радиусом более 200 нм Vr>200=0,27 см3/г.

Полученный SiO2-носитель целевой фракции (0,2-0,5) мм в количестве 65,1 г пропитывают водными растворами солей: - сначала раствором, содержащим 24,7 г нитрата марганца (внесенного в виде нитрата марганца 6-водного в количестве 39,6 г), с последующей сушкой при 110°С в течение 4 часов, а затем обрабатывают раствором, содержащим 22,9 г молибдата натрия (соответствует 26,9 г молибдата натрия 2-водного) с последующими сушкой и прокаливанием - по примеру 1.

Полученный катализатор имеет массовый состав: 6,9% - Na2O, 16% - МоO3, 12% - MnO2, 65,10% SiO2-носитель.

Образцы по примерам 1-7 охарактеризованы по показателям механической прочности, для чего использован показатель механической прочности гранул на раздавливание; он был определен для выборок гранул SiO2-носителей диаметром 1,5±0,1 мм с использованием прибора МП-2С и для всех образцов сферических гранул составил не менее 4,1 МПа.

Для сопоставления свойств катализаторов примеров 1-7 по заявляемому изобретению с известным уровнем техники был изготовлен образец катализатора-прототипа в соответствии с [6].

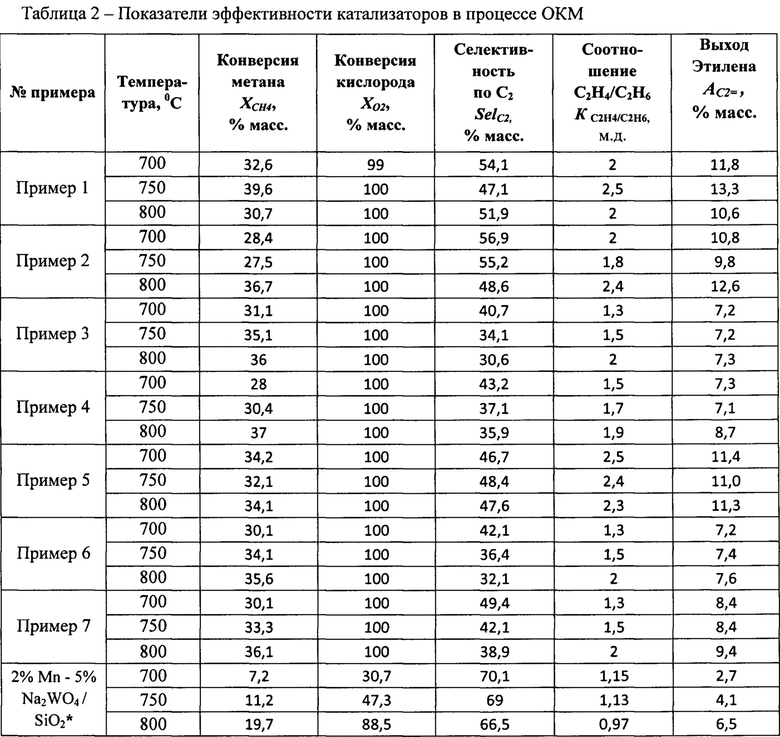

Катализаторы, полученные в примерах №1-7, и образец катализатора-прототипа испытали в реакции ОКМ (таблица 2) при следующих условиях. Смесь метана и воздуха состава O2 - 13%, N2 - 52%, СН4 - 35% (соотношение метан/кислород = 3/1) подавали при атмосферном давлении в проточный реактор (кварцевая трубка с внутренним диаметром 40 мм) со стационарным слоем катализатора со скоростью 250 мл/мин. Загрузка катализатора составляла 50 г. Закалку продуктов производили в воздушном холодильнике, далее продуктовая смесь поступала в осушитель (хлорид кальция) для удаления паров воды, а затем - в пробоотборник.

Анализ газообразных продуктов проводили методом газовой хроматографии по ГОСТ 14920-79 на приборе КристалЛюкс 4000М. Обнаружение и количественное детектирование выходящих из колонки в потоке газа носителя компонентов анализируемой смеси проводили на детекторе по теплопроводности (ДТП).

Углеводороды C1-С5, двуокись углерода и сероводород разделяли на 3-метровой колонке, заполненной сорбентом Hayesep R 60/80 mesh. Азот, кислород и оксид углерода определяли на 3-метровой колонке с молекулярным ситом.

Сравнение показателей реакции ОКМ при температурах 700-750-800°С на предлагаемом катализаторе, полученном по предлагаемому способу по примерам 1-7, охватывающим весь заявляемый интервал ингредиентного состава катализатора и условий его получения, и на катализаторе по ближайшему аналогу (прототипу) свидетельствует о том, что в заявляемом изобретении достигаются не только стабильно более высокая конверсия метана (ХСН4=28,0-39,6% по сравнению с 7,2-19,7% у образца прототипа), но и существенно более высокая, практически 100%-ная конверсия кислорода по сравнению с ХO2=30,2-80,5% у прототипа, при обеспечении устойчивых значений селективности по С2 -углеводородам (SelC2=30,6-56,9%). Существенным является то, что по сравнению с прототипом значительно возрастает соотношение этилен/этан (К С2Н4/С2Н6=1,7-2,5 по сравнению с 0,84-1,13 в случае прототипа, соответственно), что и обусловливает повышенный выход этилена АС2==7,2-13,3 для катализаторов всех заявляемых примеров.

Кроме того, следует отметить и дополнительный положительный результат от заявляемых решений, а именно наблюдаемые повышенные конверсия кислорода и выход этилена позволяет существенно сократить капитальные и операционные затраты на дальнейшее разделение продуктовой смеси.

В результате использования предлагаемого технического решения удалось получить механически прочный катализатор, позволяющий осуществить процесс окислительной конденсации метана с высокой степенью превращения метана и кислорода, а также повышенной селективностью по этилену, что приводит к снижению энергозатрат на дальнейшее разделение продуктовой смеси, при одновременном упрощении технологического оформления процесса. При этом возможно добиться 100% конверсии кислорода и существенно увеличить срок жизни катализатора.

Таким образом, авторам удалось решить техническую задачу, а именно создать катализатор и способ получения такого катализатора для окислительной конденсации метана до С2+ -углеводородов с улучшенными показателями селективности SelC2 и соотношения К С2Н4/С2Н6 при высокой конверсии метана ХСН4, что в совокупности обеспечило повышенный выход этилена. Технический результат достигается совокупностью ингредиентного состава и условий приготовления катализатора, не выявленных в известном уровне техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 2013 |

|

RU2528829C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНОЙ КОНДЕНСАЦИИ МЕТАНА, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ОКИСЛИТЕЛЬНОЙ КОНДЕНСАЦИИ МЕТАНА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА | 2013 |

|

RU2515497C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ C-C | 2007 |

|

RU2341507C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2013 |

|

RU2523013C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТАНА В ЭТИЛЕН И ЭТАН В ПРОЦЕССЕ ЕГО ОКИСЛИТЕЛЬНОГО ПРЕВРАЩЕНИЯ С ИСПОЛЬЗОВАНИЕМ ФТАЛОЦИАНИНОВЫХ КОМПЛЕКСОВ В КАЧЕСТВЕ ВЫСОКОЭФФЕКТИВНЫХ КАТАЛИЗАТОРОВ | 2008 |

|

RU2412143C2 |

| СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ СМЕСЕЙ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ (АЛКАНОВ) C-C В ОЛЕФИНЫ C-C (ЭТИЛЕН И ПРОПИЛЕН) | 2010 |

|

RU2435830C1 |

| КАТАЛИЗАТОР, ОСНОВАННЫЙ НА ПЕРОВСКИТЕ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ ДЛЯ ЦЕЛЕЙ КОНВЕРСИИ МЕТАНА В ЭТИЛЕН | 2004 |

|

RU2350384C2 |

| СМЕШАННЫЕ ОКСИДНЫЕ КАТАЛИЗАТОРЫ ОКИСЛИТЕЛЬНОЙ КОНДЕНСАЦИИ МЕТАНА | 2019 |

|

RU2761985C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ОЛЕФИНОВ | 2008 |

|

RU2387477C1 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА ЭТАНОЛА ПУТЕМ ГИДРОГЕНИЗАЦИИ УКСУСНОЙ КИСЛОТЫ, СОДЕРЖАЩИЙ ПЛАТИНУ-ОЛОВО НА КРЕМНЕЗЕМНОЙ ПОДЛОЖКЕ | 2010 |

|

RU2549893C2 |

Изобретение относится к технологии переработки метансодержащих газов, например природного газа, шахтного метана и т.п. для получения С2+ углеводородов путем окислительной конденсации метана (ОКМ) при атмосферном давлении и повышенной температуре в присутствии катализатора. Заявляется катализатор для окислительной конденсации метана до С2+ углеводородов, содержащий оксиды натрия, марганца и тугоплавкого металла, нанесенные на силикагель, при этом в качестве силикагеля он содержит водостойкий, стабилизированный 5 мас.% метасиликата кальция, бипористый силикагель, а в качестве тугоплавкого металла - молибден, при следующем соотношении ингредиентов (мас.%): оксид марганца (MnO2) 10-17, оксид молибдена (МoO3) 12-16, оксид натрия (Na2O) 5,2-6,9 и водостойкий, стабилизированный 5 мас.% CaSiO3, бипористый силикагель - остальное. Также изобретение относится к способу получения заявленного катализатора путем пропитки силикагеля водными растворами солей с последующими сушкой при 110°С - 4 ч и прокаливанием 900°С - 4 ч, при этом водостойкий, стабилизированный 5 мас.% метасиликата кальция, бипористый силикагель последовательно пропитывают растворами солей марганца и молибдата натрия. Технический результат заключается в получении катализатора для окислительной конденсации метана до С2+ -углеводородов с улучшенными показателями селективности SelC2 и соотношения К С2H4/С2H6 при высокой конверсии метана ХСH4, что в совокупности обеспечивает повышенный выход этилена. 2 н. и 4 з.п. ф-лы, 2 табл., 7 пр.

1. Катализатор для окислительной конденсации метана до С2+ углеводородов, содержащий оксиды натрия, марганца и тугоплавкого металла, нанесенные на силикагель, отличающийся тем, что в качестве силикагеля он содержит водостойкий, стабилизированный 5 мас.% метасиликата кальция, бипористый силикагель, а в качестве тугоплавкого металла - молибден, при следующем соотношении ингредиентов (мас.%): оксид марганца (MnO2) 10-17, оксид молибдена (МoO3) 12-16, оксид натрия (Na2O) 5,2-6,9 и водостойкий, стабилизированный 5 мас% CaSiO3, бипористый силикагель - остальное.

2. Катализатор по п. 1, отличающийся тем, что содержит водостойкий, стабилизированный 5 мас.% метасиликата кальция, бипористый силикагель с объемом крупных макропор радиусом более 200 нм - не менее 0, 25 см3/г.

3. Способ получения катализатора для окислительной конденсации метана по п. 1 путем пропитки силикагеля водными растворами солей с последующими сушкой при 110°С - 4 ч и прокаливанием 900°С - 4 ч, отличающийся тем, что водостойкий, стабилизированный 5 мас.% метасиликата кальция, бипористый силикагель последовательно пропитывают растворами солей марганца и молибдата натрия.

4. Способ по п. 3, отличающийся тем, что взятый в качестве силикагеля - водостойкий, стабилизированный метасиликатом кальция, бипористый силикагель - получают грануляцией смеси предварительно измельченных до размера частиц не более 40 мкм силикагеля (SiO2) любой марки и микродисперсного метасиликата кальция (CaSiO3) - с концентрированным водным золем кремниевой кислоты (H4SiO4⋅nH2O), взятых в массовом соотношении, % (по дегидратированным продуктам): силикагель (по SiO2) - 75-80, силикат кальция (по CaSiO3) - 5, концентрированный водный золь кремниевой кислоты (по SiO2) - 15-20 с последующей сушкой гранул при 110°С - 4 ч и завершающим прокаливанием при 900°С - 2 ч.

5. Способ по п. 3, отличающийся тем, что для пропитки используют ацетат марганца.

6. Способ по п. 3, отличающийся тем, что для пропитки используют молибдат натрия.

| GREISH А.А | |||

| et al., Comparison of activities of bulk and monolith Mn - Na 2 WO 4 /SiO 2 catalysts in oxidative coupling of methane, Mendeleev Commun., 2009, v | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Ленточный тормозной башмак | 1922 |

|

SU337A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНОЙ КОНДЕНСАЦИИ МЕТАНА, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ОКИСЛИТЕЛЬНОЙ КОНДЕНСАЦИИ МЕТАНА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА | 2013 |

|

RU2515497C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1991 |

|

RU2038146C1 |

| US 8129305 B2, 06.03.2012 | |||

| EP 2853521 A1, 01.04.2015. | |||

Авторы

Даты

2018-03-21—Публикация

2016-11-24—Подача