(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механического обезвожива-Ния МЕлКиХ КлАССОВ угля | 1979 |

|

SU793601A1 |

| Способ обезвоживания угольного флотационного концентрата | 1988 |

|

SU1572676A1 |

| Реагент для флотации угля | 1979 |

|

SU833323A1 |

| Способ обезвоживания углей | 1980 |

|

SU947180A1 |

| Состав для обезвоживания продуктов флотации | 1980 |

|

SU966041A1 |

| Состав для обезвоживания продуктов флотации | 1985 |

|

SU1346595A1 |

| Способ обезвоживания угля | 1979 |

|

SU856499A1 |

| Собиратель-вспениватель для флотации угольных шламов | 1983 |

|

SU1165469A1 |

| Реагент-собиратель для флотации угольных шламов | 1984 |

|

SU1168291A1 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

Изобретение относится к технологии твердого топлива, в частности к способу обезвоживания угольного флотоконцентрата, и может быть использовано на углеобогатительных фабриках, коксохимических и угледобывающих предприятиях. Целью изобретения является повышение степени обезвоживания угля. Для этого угольный флотоконцентрат смешивают с водной эмульсией аполярного реагента (пальмовое масло) и эмульгатора (щелочной раствор от ректификации бензола), взятых в массовом соотношении 1 : (2 - 3) соответственно, при количестве эмульсии 0,3 - 0,5% от массы сухого угля и подвергают смесь вакуумному фильтрованию с отделением обезвоженного угля. 1 табл.

Изобретение относится к технологии твердого топлива, в частности к способам обезвоживания угольного флотоконцентра- та, и может быть использовано на углеобогатительных фабриках, коксохимических и угледобывающих предприятиях.

Цель зобретения - повышение степени обезвоживания угля.

Пример. Для осуществления способа используют угольный флотоконцентрат зольностью 8,5%, крупностью менее 1 мм и влажностью 29,2%. В качестве аполярного реагента (АР) используют пальмовое масло.

Пальмовое масло представляет собой масляную часть отработанной охлаждающе-смазочной эмульсии цеха холодной прокатки стального листа и состоит из 95 - 97% собственно пальмового масла (смесь эфи- ров высших карбоновых кислот: олеиновой, стеариновой и др. и некоторого количества

этих кислот в свободном виде) и 3 - 5% мехпримесей (окалины).

В качестве эмульгатора (Э) используют щелочной раствор, который образуется при ректификации сырого коксохимического бензола и содержит 1,5 - 4% щелочи NaOH, доли процента бензольных углеводородов, остальное - вода. Для приготовления эмульсии используют щелочной раствор постоянной заданной концентрации (2%)

Эмульсию готовят механическим перемешиванием АР и Э с помощью мешалки в течение 3-5 мин, скорость вращения вала мешалки 600 об/мин.

Готовят три состава эмульсии при массовом соотношении АР и Э 1:2,1:3 и 1:4. Указанные составы смешивают с влажным угольным флотоконцентратором (ФК) в количестве эмульсии 0,3 - 0,5% от массы сухого угля в течение 30с и производят фильтрование смеси (пульпы) на наливной

о

со ел ю hJ

воронке при содержании твердого остатка в пульпе 350 г/дм3 и вакууме 580 -- 600 мм рт. ст.

Конечную влажность осадка определяют путем высушивания навески в сушиль- ном шкафу.

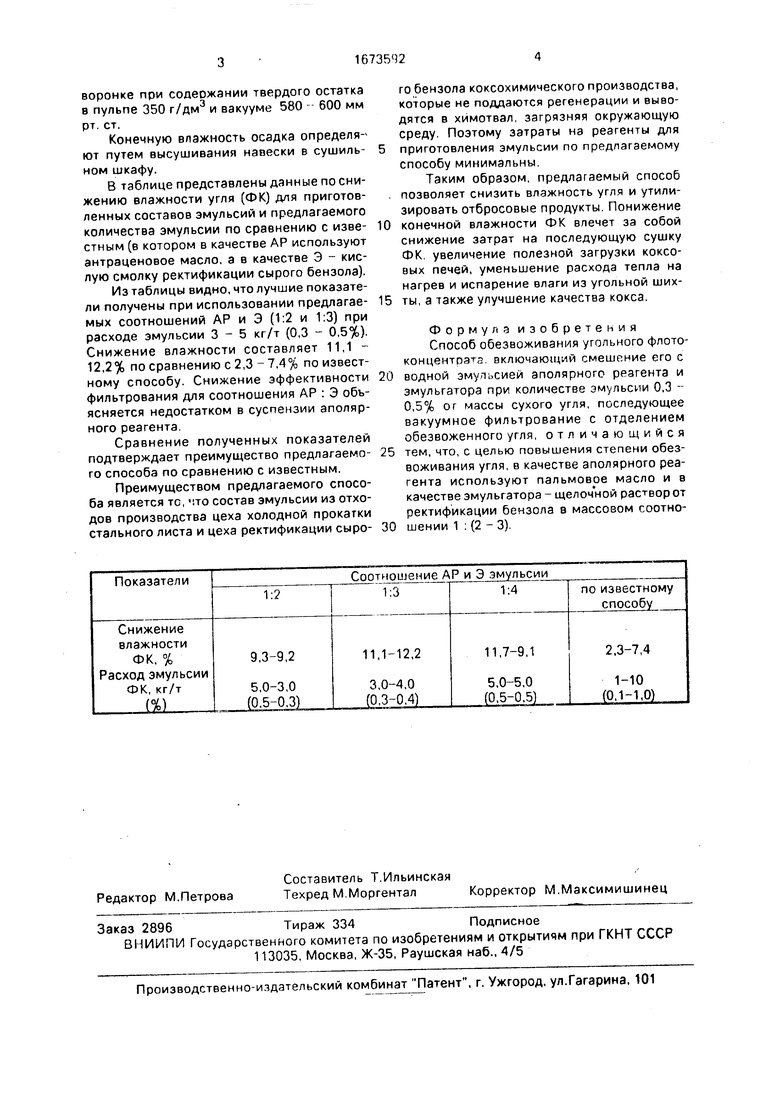

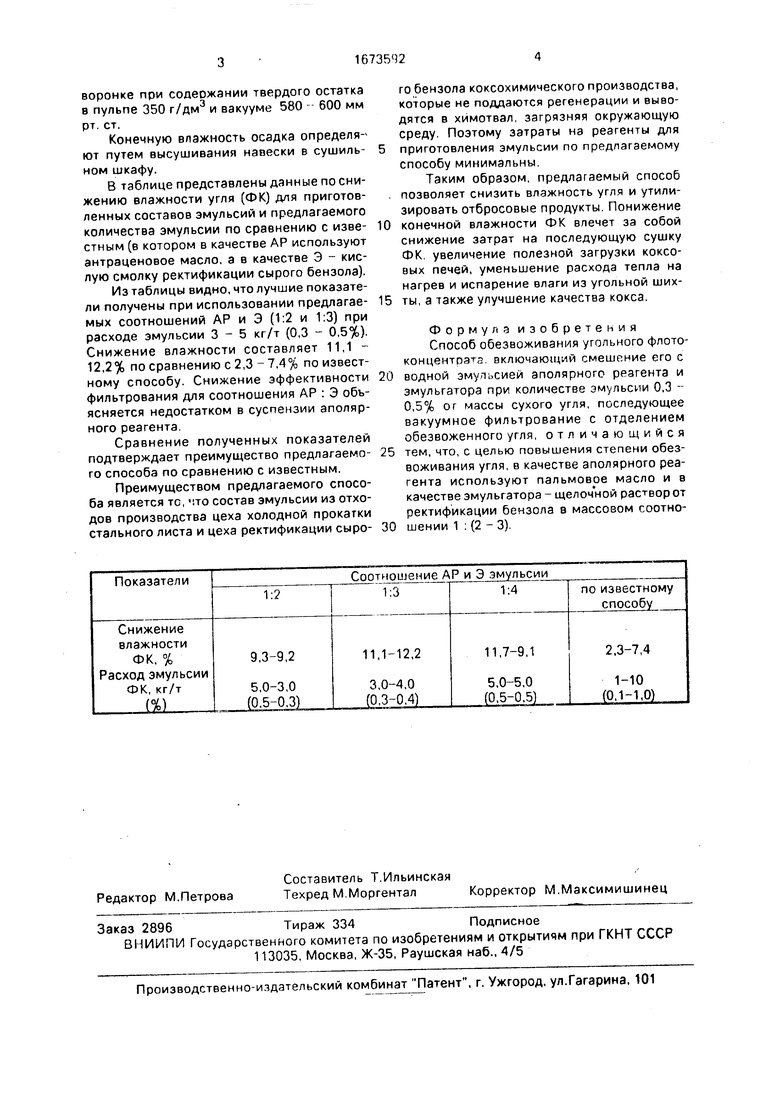

В таблице представлены данные по снижению влажности угля (ФК) для приготовленных составов эмульсий и предлагаемого количества эмульсии по сравнению с изве- стным (в котором в качестве АР используют антраценовое масло, а в качестве Э - кислую смолку ректификации сырого бензола).

Из таблицы видно, что лучшие показатели получены при использовании предлагав- мых соотношений АР и Э (1:2 и 1:3) при расходе эмульсии 3-5 кг/т (0,3 - 0,5%). Снижение влажности составляет 11,1 - 12,2% по сравнению с 2,3 - 7,4% по известному способу. Снижение эффективности фильтрования для соотношения АР : Э объясняется недостатком в суспензии аполяр- ного реагента.

Сравнение полученных показателей подтверждает преимущество предлагаемо- го способа по сравнению с известным.

Преимуществом предлагаемого способа является тс, ,то состав эмульсии из отходов производства цеха холодной прокатки стального листа и цеха ректификации сыро-

го бензола коксохимического производства, которые не поддаются регенерации и выводятся в химотвал, загрязняя окружающую среду. Поэтому затраты на реагенты для приготовления эмульсии по предлагаемому способу минимальны.

Таким образом, предлагаемый способ позволяет снизить влажность угля и утилизировать отбросовые продукты. Понижение конечной влажности ФК влечет за собой снижение затрат на последующую сушку ФК. увеличение полезной загрузки коксовых печей, уменьшение расхода тепла на нагрев и испарение влаги из угольной шихты, а также улучшение качества кокса.

Формула изобретения Способ обезвоживания угольного флото- концентоэта включающий смешение его с водной эмульсией аполярного реагента и эмульгатора при количестве эмульсии 0,3 - 0,5% ог массы сухого угля, последующее вакуумное фильтрование с отделением обезвоженного угля, отличающийся тем, что, с целью повышения степени обезвоживания угля, в качестве аполярного реагента используют пальмовое масло и в качестве эмульгатора - щелоч ной раствор от ректификации бензола в массовом соотношении 1 : (2 - 3).

| Способ механического обезвожива-Ния МЕлКиХ КлАССОВ угля | 1979 |

|

SU793601A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-30—Публикация

1989-04-03—Подача