1

(21)4415295/31-26

(22)25.04.88

(46) 23.06.90. Бюл, № 23

(71)Карагандинский металлургический комбинат

(72)В.Н.Тарасов, А.М.Тимощук, К.К.Кулаков и С.Д.Стульбо

(53)66.093.6 (088.8)

(56)Авторское свидетельство СССР № 793601, кл. В 01 D 21/01, 1981.

(54)СПОСОБ ОБЕЗВОЖИВАНИЯ УГОЛЬНОГО ФЛОТАЦИОННОГО КОНЦЕНТРАТА

(57)Изобретение относится к способам обезвоживания продуктов обогащения - полезних ископаемых и может быть использовано в угольной, коксохимичес- кой и других отраслях промышленности, где применяется процесс обезвожи- вания материалов. Целью изобретения

является повышение степени обезвоживания угольного флотоконцентрата и удешевление способа. Для осуществления способа в качестве гидрофобизато- ра при обезвоживании угля применяют отработанную смазочно-охлаждающую жидкость следующего состава, мас.%: пальмовое масло 30-40; мех.примеси 1-5; вода - остальное до 100. Гидро- фобизатор вводят перед механическим обезвоживанием в количестве 2-5 кг/т сухого угля. Преимущество способа по сравнению с известным заключается в большей эффективности обезвоживания, исключении операций по приготовлению эмульсии и удешевлении способа. Одновременно решается во- прос утилизации отработанной смазоч- но-охлаждающей жидкости. 1 з.п. ф-лы, 2 табл.

S

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания угольного флотоконцентрата | 1989 |

|

SU1673592A1 |

| Способ механического обезвожива-Ния МЕлКиХ КлАССОВ угля | 1979 |

|

SU793601A1 |

| Состав для обезвоживания продуктов флотации | 1980 |

|

SU966041A1 |

| Состав для обезвоживания продуктов флотации | 1985 |

|

SU1346595A1 |

| Гидрофобизатор | 1979 |

|

SU791657A1 |

| Способ обезвоживания углей | 1980 |

|

SU947180A1 |

| Способ флотации угля | 1985 |

|

SU1297916A1 |

| Реагент-собиратель для флотации угольных шламов | 1984 |

|

SU1168291A1 |

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ | 2016 |

|

RU2620503C1 |

| Способ флотации угля | 1988 |

|

SU1639762A1 |

Изобретение относится к способам обезвоживания продуктов обогащения полезных ископаемых и может быть использовано в угольной, коксохимической и других отраслях промышленности, где применяется процесс обезвоживания материалов. Целью изобретения является повышение степени обезвоживания угольного флотоконцентрата и удешевление способа. Для осуществления способа в качестве гидрофобизатора при обезвоживании угля применяют отработанную смазочно-охлаждающую жидкость следующего состава, мас.%: пальмовое масло 30 - 40

мех. примеси 1 - 5

вода - остальное до 100. Гидрофобизатор вводят перед механическим обезвоживанием в количестве 2 - 5 кг/т сухого угля. Преимущество способа по сравнению с известным заключается в большей эффективности обезвоживания, исключении операций по приготовлению эмульсии и удешевлении способа. Одновременно решается вопрос утилизации отработанной смазочно-охлаждающей жидкости. 1 з.п. ф-лы, 2 табл.

Изобретение относится к способам |обезвоживания продуктов обогащения полезных ископаемых и может быть использовано в угольной, коксохимической и других отраслях промышленности, где применяется процесс обезвоживания материалов.

Целью изобретения является повышение обезвоживания продукта и удешевление способа.

Отработанная смазочно-охлаждающая жидкость представляет собой стабильную жидкость темно-коричневого цвета, приготовленную с помощью механического эмульгирования.

Эффект обезвоживания достигается за счет того, что развитая поверхность эмульгированного аполярного реагента - пальмового масла - обеспечивает лучший контакт с угольными частицами,в результате чего происходит эффективное омасливание угля. приводящее к глубокому сниже- |нию конечной влаги при механическом обезвоживании.

Гидрофобизатор - водную эмульсию, содержащую 30-40% отработанного пальмового масла, вводят в количестве 2-5 кг/т сухого угля в пульпу непосредственно перед фильтрованием и после перемешивания в течение 30-40 с проводят обезвоживание вакуумным фильтрованием пульпы флотоконцентрата на наливной воронке,моделируюOiЧ ГчЭ

оэ

&

щей работу промышленных вакуум-Фил; - ров.

Введение эмульсии приводит к повышению степени обезвоживания флото- концентрата и увеличению скорости фильтрования. При обезвоживании пульпы без гидрофобизатора конечная влажность флотоконцентрата составляет 28%.

Обезвоживание проводят на наливной воронке при постоянном вакууме 580-600 мм р.ст. при 20-22°С на пробах угольного флотоконцентрата углеобогатительной фабрики. Содержание твердой фазы 350 г/дм3, зольность 8-9%э крупно сть 0-0,5 мм.

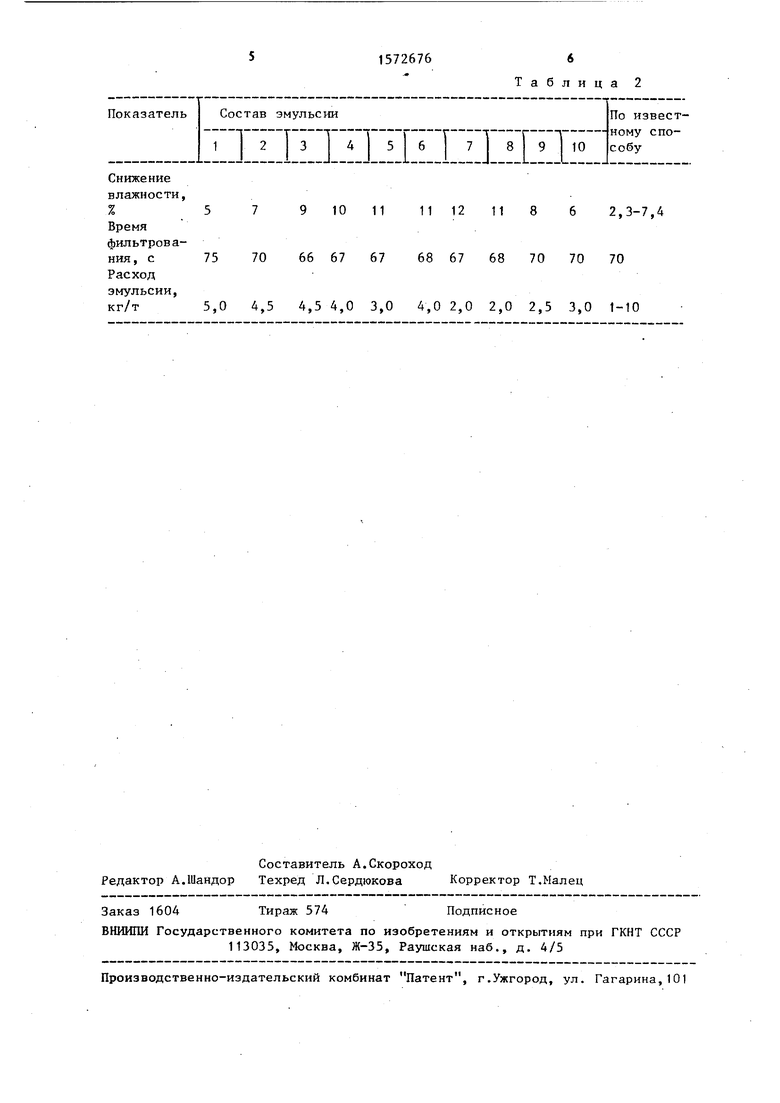

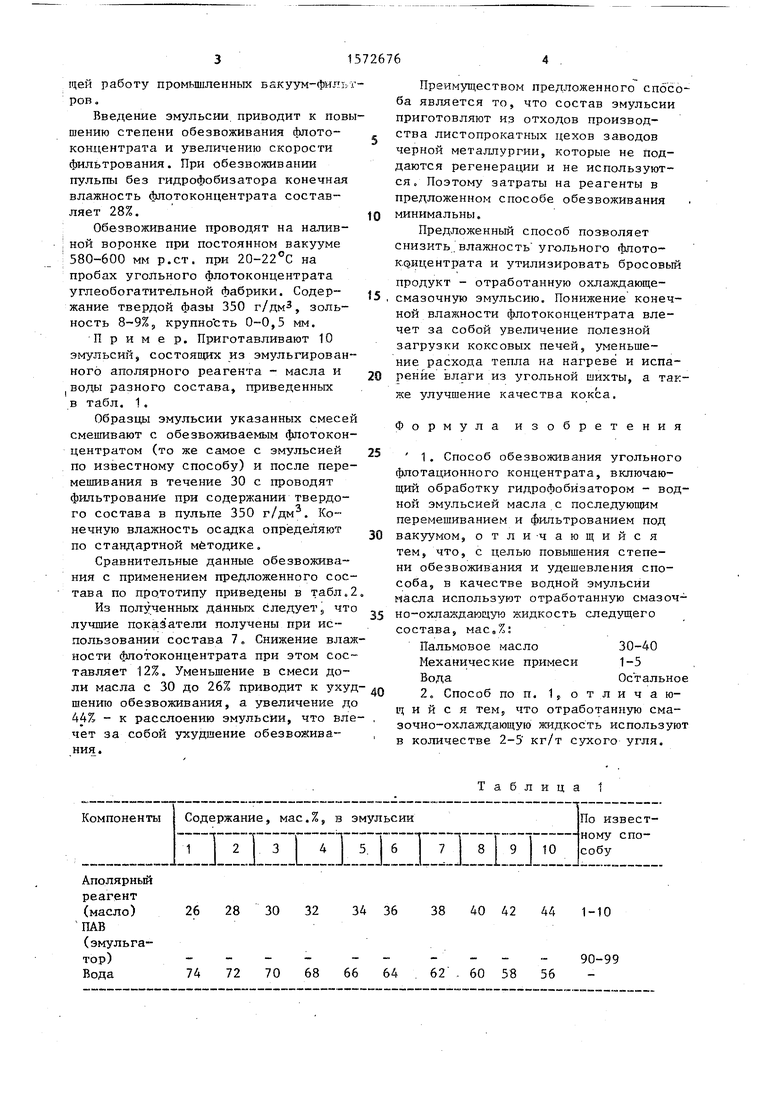

Пример. Приготавливают 10 эмульсий, состоящих из эмульгированного аполярного реагента - масла и воды разного состава, приведенных в табл. 1.

Образцы эмульсии указанных смесей смешивают с обезвоживаемым флотокон- центратом (то же самое с эмульсией по известному способу) и после перемешивания в течение 30 с проводят фильтрование при содержании твердого состава в пульпе 350 г/дм3. Конечную влажность осадка определяют по стандартной методике.

Сравнительные данные обезвоживания с применением предложенного состава по прототипу приведены в табл.2

Из полученных данных следует s что лучшие показатели получены при использовании состава 7„ Снижение влажности флотоконцентрата при этом составляет |2%. Уменьшение в смеси доли масла с 30 до 26% приводит к ухуд шению обезвоживания, а увеличение до 44% - к расслоению эмульсии, что вле чет за собой ухудшение обезвоживания.

o

5 ,

0

4Q ,

5

0

5

Преимуществом предложенного спосо- ба является то, что состав эмульсии приготовляют из отходов производства листопрокатных цехов заводов черной металлургии, которые не поддаются регенерации и не используются. Поэтому затраты на реагенты в предложенном способе обезвоживания минимальны.

Предложенный способ позволяет снизить влажность угольного флотоконцентрата и утилизировать бросовый продукт - отработанную охлаждающе- смазочную эмульсию. Понижение конечной влажности флотоконцентрата влечет за собой увеличение полезной загрузки коксовых печей, уменьшение расхода тепла на нагреве и испарение влаги из угольной шихты, а также улучшение качества кокса.

Формула изобретения

Пальмовое масло 30-40 Механические примеси 1-5 ВодаОстальное

Таблица 1

Снижение влажности, %

Время

фильтрования, с Расход эмульсии, кг/т

9 10 11 11 12 11 8 6 2,3-7,4

75 70 66 67 67 68 67 68 70 70 70

5,0 4,5 4,5 4,0 3,0 4,0 2,0 2,0 2,5 3,0 1-10

Таблица 2

Авторы

Даты

1990-06-23—Публикация

1988-04-25—Подача