сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШОК ДЛЯ ИЗНОСОСТОЙКОЙ ИНДУКЦИОННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 2011 |

|

RU2480317C2 |

| СОСТАВ ПОРОШКОВОГО МАТЕРИАЛА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2008 |

|

RU2381884C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803173C1 |

| Порошковый сплав для изготовления объемных изделий методом селективного спекания | 2017 |

|

RU2657968C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679372C1 |

Изобретение относится к порошковой металлургии, в частности к порошковым материалам на основе железа, используемым для нанесения износостойких покрытий. Целью изобретения является снижение магнитных свойств материала и повышение износостойкости покрытий в абразивной среде. Порошковый материал на основе железа для покрытий, содержащий углерод, хром, бор, марганец и кремний, содержит компоненты в следующем соотношении, мас.%: углерод 3,0 - 3,4

хром 27 - 31, бор 0,8 - 1,2

марганец 5 - 9, кремний 0,4 - 1,4

железо остальное. Порошковый материал не притягивается в поле магнита, а его износостойкость в 1,5 раза выше. 1 табл.

Изобретение относится к порошковой металлургии, в частности к порошковым материалам на основе железа, используемым для нанесения износостойких покрытий.

Цель изобретения - снижение магнитных свойств материала и повышение износостойкости покрытий в абразивной среде.

Порошковый материал на основе железа для покрытий имеет следующий состав, мае.%: углерод 3,0-3,4; хром 27,0-31,0; бор 0,8-1,2; марганец 5,0-9,0; кремний 0,4-1,4; железо - остальное.

Пример. Порошковый материал получают методом распыления расплава чистым азотом. Выплавку металла проводят в промышленной индукционной высокочастотной печи типа ИСт04. После полного расплавления компонентов шихты расплав

диспергируют азотом высокого давления Б камере вертикального типа, Давление азота 210,2 МПа, удельный расход азота 20±2 м на 1 кг металла. Охлажденной в атмосфере азота металлический порой; эк подвергают классификации на фракции.

Для наплавки используют порошки от фракций 50-630 мкм. Определяют фазовый состав порошкоп. их поведение при воз действии магнитного поля. Степень намагничиваемости порошков изучают с помощью постоянного кольцевого г эгнита. а также на лабораторной установке - вибромагнитометре. Для индукционной наплэьки порошки смешивают с флюсом в соотношении 4:1, Состав флюса, %: бура технический 4; борная кислота 14; силикокальций 2.

О

СО

|0 jhO

со

Наплавку на образцы из сталей СтЗ, 65Г проводят в лабораторных и производственных условиях на высокочастотной установке ЛПЗ-2-67. В процессе наплавки изучают поведение порошковых материалов: степень их намагничиваемое™ в поле индуктора, рабочую температуру плавления, характер шлакоотделения. После нанесения покрытий определяют твердость, качество напавленного слоя, изучают структуру покрытий. Испытания на износостойкость проводят на цилиндрических (типа болта) образцах из стали 45 с диаметром рабочей головки 14 мм и толщиной наплавленного слоя (с торца) 3 мм на машине трения марки СМЦ в условиях чисто абразивного изнашивания.

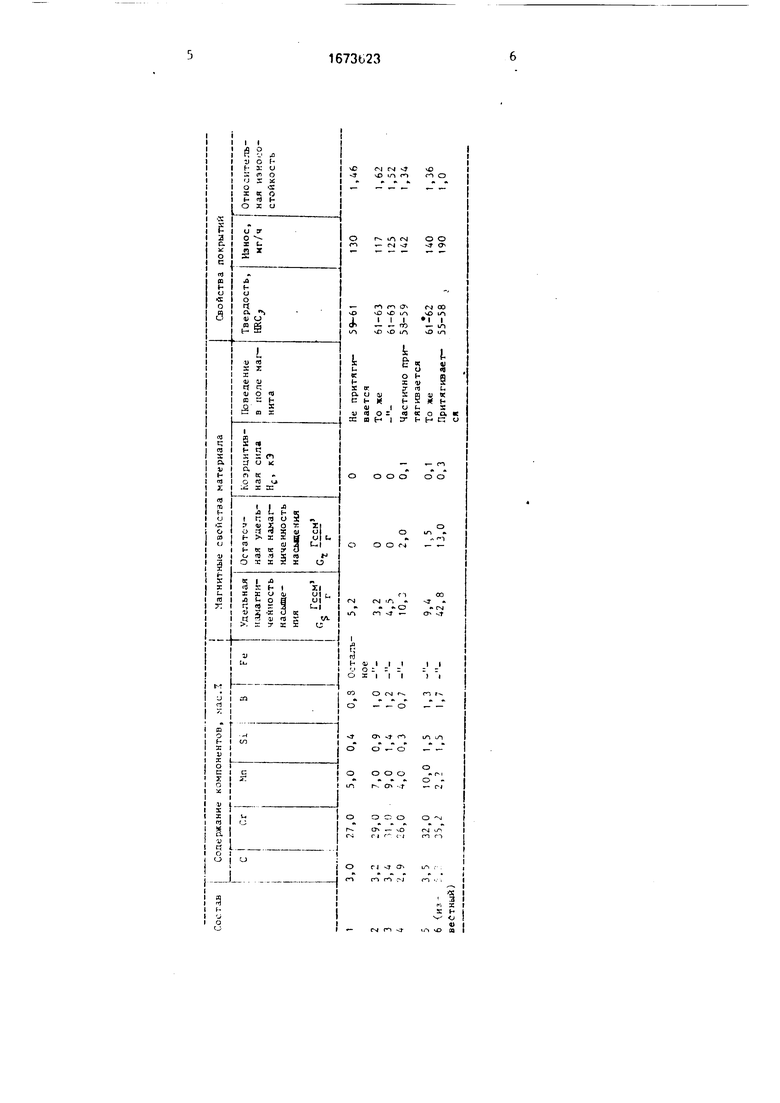

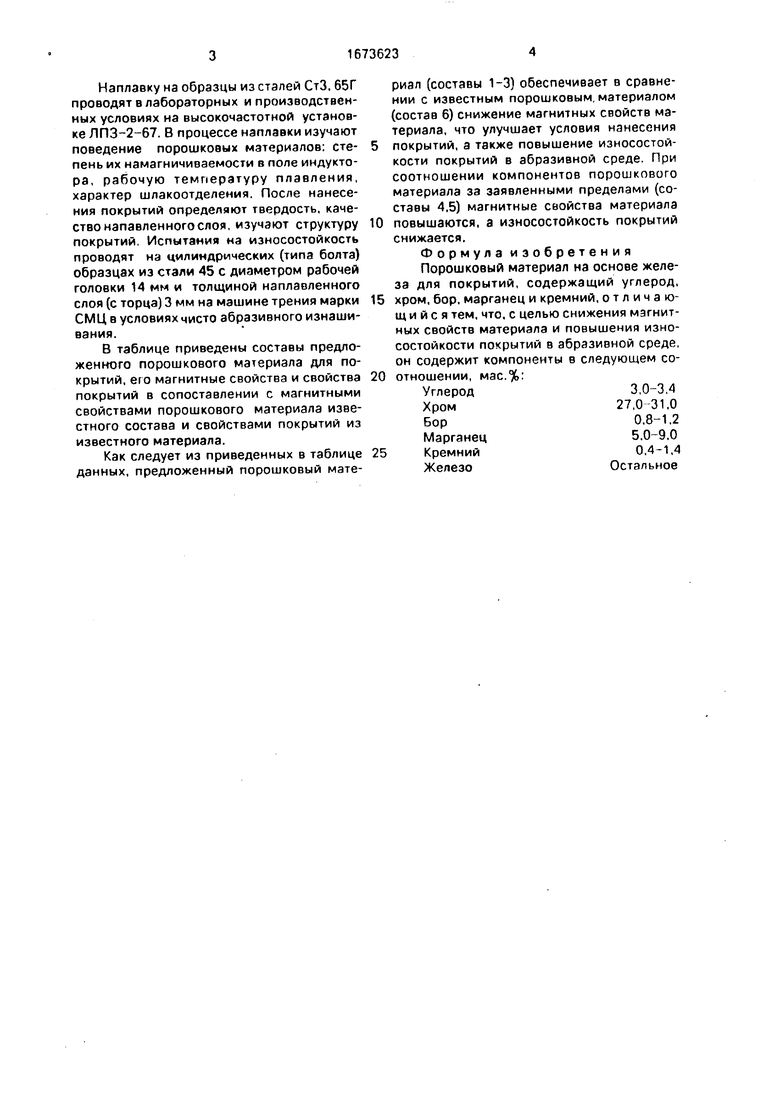

В таблице приведены составы предложенного порошкового материала для покрытий, его магнитные свойства и свойства покрытий в сопоставлении с магнитными свойствами порошкового материала известного состава и свойствами покрытий из известного материала.

Как следует из приведенных в таблице данных, предложенный порошковый материал (составы 1-3) обеспечивает в сравнении с известным порошковым, материалом (состав 6) снижение магнитных свойств материала, что улучшает условия нанесения покрытий, а также повышение износостойкости покрытий в абразивной среде. При соотношении компонентов порошкового материала за заявленными пределами (составы 4,5) магнитные свойства материала повышаются, а износостойкость покрытий снижается.

Формула изобретения Порошковый материал на основе железа для покрытий, содержащий углерод, хром, бор, марганец и кремний, отличающийся тем, что. с целью снижения магнитных свойств материала и повышения износостойкости покрытий в абразивной среде, он содержит компоненты в следующем со- отношении, мас.%:

Углерод3,0-3,4

Хром27,0 31,0

Бор0.8-1,2

Марганец5.0-9,0

Кремний0,4-1,4

ЖелезоОстальное

01

J u

сГО

со

| Борисов Ю.С | |||

| и др | |||

| Газотермические покрытия из порошковых материалов | |||

| Справочник | |||

| Киев: Наукова думка | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Кладка стен из фасонного кирпича | 1922 |

|

SU542A1 |

| Катальная машина для изготовления основы валеной обуви | 1930 |

|

SU21448A1 |

Авторы

Даты

1991-08-30—Публикация

1989-09-04—Подача