Изобретение относится к технологическому оборудованию и может быть использовано в электронной и других отраслях промышленности при очистке деталей от органических загрязнений и тонких слоев окислов.

Цель изобретения - повышение качества очистки за счет обеспечения стабильности состава растворителя и возможности проведения финишной очистки в замкнутом технологическом цикле.

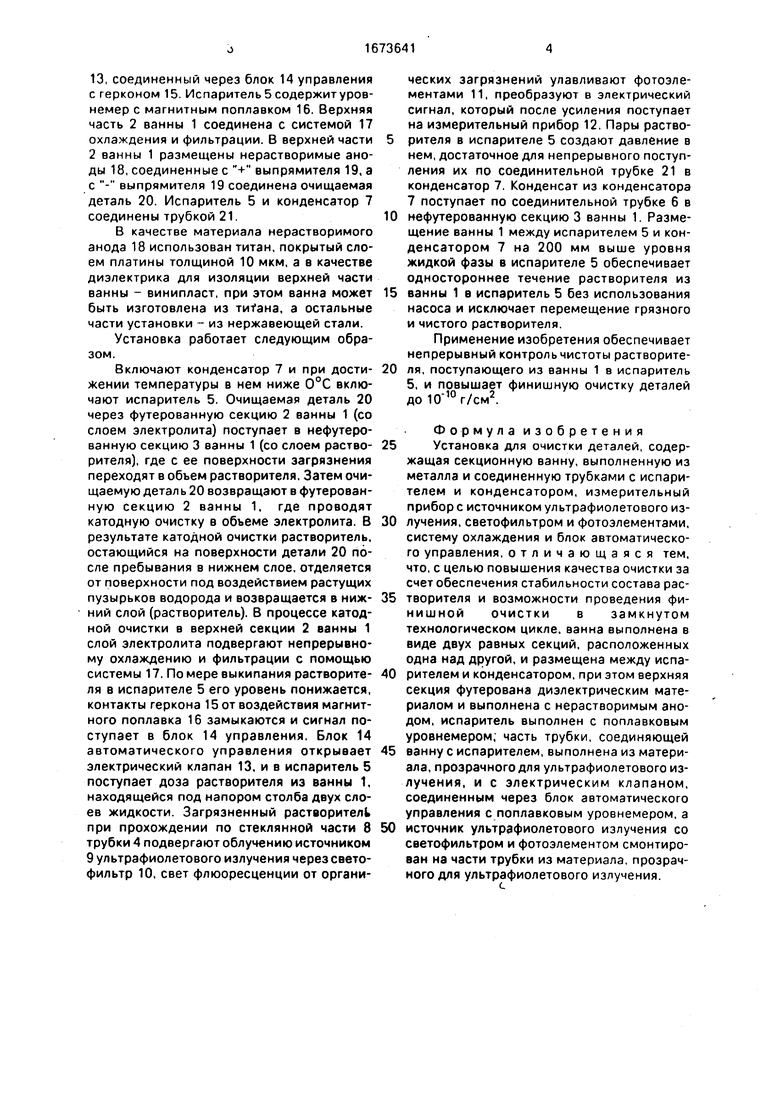

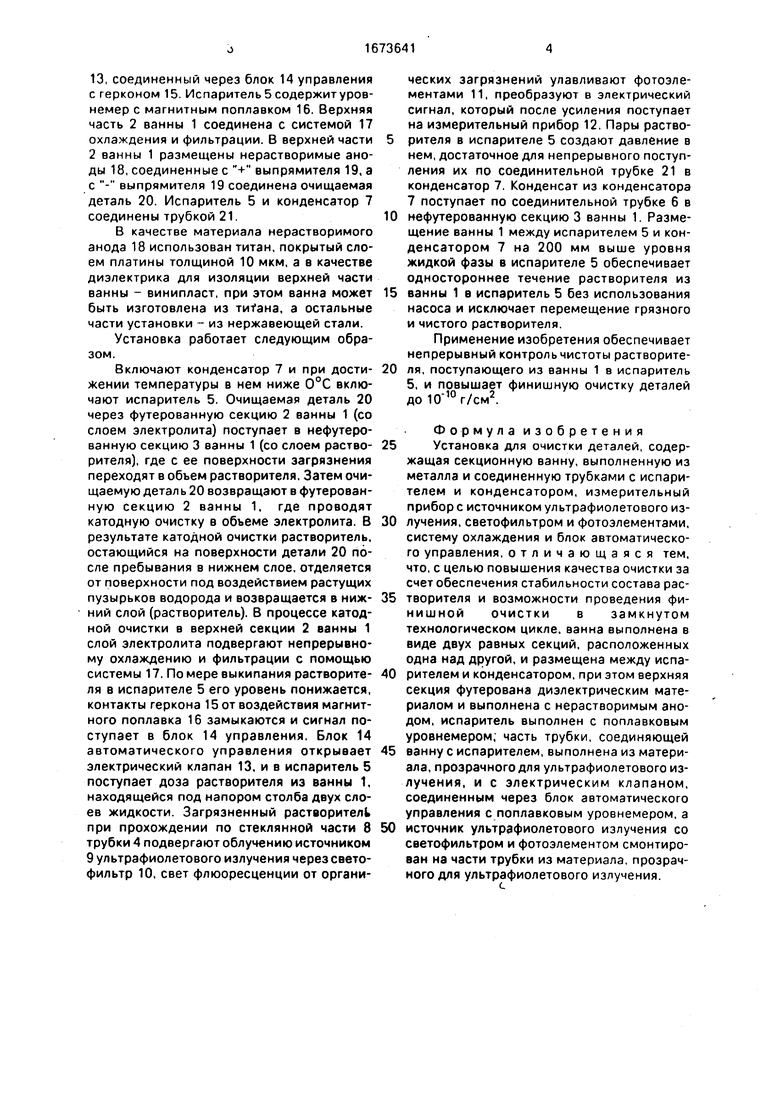

На чертеже изображена установка для очистки деталей.

Установка содержит секционную ванну 1, выполненную из металла и состоящую из верхней футерованной секции 2 и нижней нефутерованной секции 3. Ванна 1 соединена трубкой 4 с испарителем 5 и трубкой 6 с конденсатором 7. Трубка 4 содержит стеклянную прозрачную для УФ излучения часть 8, на которой находятся источник 9 ультрафиолетового излучения, светофильтр 10 и фотоэлементы 11, соединенные с усилителем и индикаторным прибором 12. Между стеклянной частью 8 и испарителем 5 на трубке 4 установлен электрический клапан

о

XI

со

О

Ј.

13, соединенный через блок 14 управления с герконом 15. Испаритель 5 содержит уровнемер с магнитным поплавком 16. Верхняя часть 2 ванны 1 соединена с системой 17 охлаждения и фильтрации. В верхней части 2 ванны 1 размещены нерастворимые аноды 18, соединенные с + выпрямителя 19, а с - выпрямителя 19 соединена очищаемая деталь 20. Испаритель 5 и конденсатор 7 соединены трубкой 21.

В качестве материала нерастворимого анода 18 использован титан, покрытый слоем платины толщиной 10 мкм, а в качестве диэлектрика для изоляции верхней части ванны - винипласт, при этом ванна может быть изготовлена из тирана, а остальные части установки - из нержавеющей стали.

Установка работает следующим образом.

Включают конденсатор 7 и при достижении температуры в нем ниже 0°С включают испаритель 5. Очищаемая деталь 20 через футерованную секцию 2 ванны 1 (со слоем электролита) поступает в нефутерованную секцию 3 ванны 1 (со слоем растворителя), где с ее поверхности загрязнения переходят в объем растворителя. Затем очищаемую детал ь 20 возвращают в футерованную секцию 2 ванны 1, где проводят катодную очистку в объеме электролита. В результате катодной очистки растворитель, остающийся на поверхности детали 20 после пребывания в нижнем слое, отделяется от поверхности под воздействием растущих пузырьков водорода и возвращается в нижний слой (растворитель). В процессе катодной очистки в верхней секции 2 ванны 1 слой электролита подвергают непрерывному охлаждению и фильтрации с помощью системы 17. По мере выкипания растворителя в испарителе 5 его уровень понижается, контакты геркона 15 от воздействия магнитного поплавка 16 замыкаются и сигнал поступает в блок 14 управления. Блок 14 автоматического управления открывает электрический клапан 13, и в испаритель 5 поступает доза растворителя из ванны 1, находящейся под напором столба двух слоев жидкости. Загрязненный растворитель при прохождении по стеклянной части 8 трубки 4 подвергают облучению источником 9 ультрафиолетового излучения через светофильтр 10, свет флюоресценции от органических загрязнений улавливают фотоэлементами 11, преобразуют в электрический сигнал, который после усиления поступает на измерительный прибор 12. Пары растворителя в испарителе 5 создают давление в нем, достаточное для непрерывного поступления их по соединительной трубке 21 в конденсатор 7. Конденсат из конденсатора 7 поступает по соединительной трубке 6 в

нефутерованную секцию 3 ванны 1. Размещение ванны 1 между испарителем 5 и конденсатором 7 на 200 мм выше уровня жидкой фазы в испарителе 5 обеспечивает одностороннее течение растворителя из

ванны 1 в испаритель 5 без использования насоса и исключает перемещение грязного и чистого растворителя.

Применение изобретения обеспечивает непрерывный контроль чистоты растворителя, поступающего из ванны 1 в испаритель 5, и повышает финишную очистку деталей до 10 10г/см2.

Формула изобретения

Установка для очистки деталей, содержащая секционную ванну, выполненную из металла и соединенную трубками с испарителем и конденсатором, измерительный прибор с источником ультрафиолетового излучения, светофильтром и фотоэлементами, систему охлаждения и блок автоматического управления, отличающаяся тем, что, с целью повышения качества очистки за счет обеспечения стабильности состава растворителя и возможности проведения финишной очистки в замкнутом технологическом цикле, ванна выполнена в виде двух равных секций, расположенных одна над другой, и размещена между испарителем и конденсатором, при этом верхняя секция футерована диэлектрическим материалом и выполнена с нерастворимым анодом, испаритель выполнен с поплавковым уровнемером; часть трубки, соединяющей

ванну с испарителем, выполнена из материала, прозрачного для ультрафиолетового излучения, и с электрическим клапаном, соединенным через блок автоматического управления с поплавковым уровнемером, а

источник ультрафиолетового излучения со светофильтром и фотоэлементом смонтирован на части трубки из материала, прозрачного для ультрафиолетового излучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ СТАШЕВСКОГО И.И. | 2000 |

|

RU2188328C2 |

| УСТРОЙСТВО для ПРОМЫВКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 1973 |

|

SU394745A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ СТАШЕВСКОГО И.И. | 2003 |

|

RU2243390C1 |

| СПОСОБ ЦИФРОВОЙ ПЕЧАТИ НА КУЗОВЕ ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2659039C1 |

| БЕССТОЧНЫЙ МОДУЛЬ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ | 1994 |

|

RU2092627C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2631215C1 |

| БЕССТОЧНЫЙ МОДУЛЬ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2043430C1 |

| Агрегат очистки деталей | 1977 |

|

SU717153A1 |

| Способ очистки изделия | 1975 |

|

SU529265A1 |

| УНИВЕРСАЛЬНЫЙ АНАЛИЗАТОР ПАРОГАЗОВЫХ ПРОБ И ЖИДКОСТЕЙ И ВЕЩЕСТВ НА ПОВЕРХНОСТИ (ВАРИАНТЫ) | 2013 |

|

RU2526599C1 |

Изобретение относится к технологическому оборудованию и может быть использовано в электронной и других отраслях промышленности при очистке деталей от органических загрязнений и тонких слоев окислов. Цель изобретения - повышение качества очистки за счет обеспечения стабильности состава растворителя и возможности проведения финишной очистки в замкнутом технологическом цикле. Очищаемая деталь 20 через футерованную секцию 2 ванны 1 (со слоем электролита) поступает в нижнюю нефутерованную секцию 3 (со слоем растворителя), где с ее поверхности загрязнения переходят в объем растворителя. Затем деталь 20 возвращают в футерованную секцию 2, где проводят катодную очистку в объеме электролита. При этом электролит непрерывно охлаждают и фильтруют с помощью системы 17. По мере выкипания растворителя в испарителе 5 его уровень понижается, контакты геркона 15 от воздействия магнитного поплавка 16 замыкаются, и сигнал поступает в блок управления 14, который открывает электрический клапан 13. В испаритель 5 поступает доза растворителя из ванны 1. Пары растворителя в испарителе 5 создают давление в нем, достаточное для непрерывного поступления их по соединительной трубке 21 в конденсатор 7. Конструктивные особенности устройства, обеспечивая непрерывный контроль чистоты растворителя, повышают финишную очистку деталей до 10-1° г/см2. 1 ил.

| Авторское свидетельство СССР Nfc 1186698, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электронная техника | |||

| Сер | |||

| Электроника СВЧ, вып | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1991-08-30—Публикация

1989-05-29—Подача