О

VI со VI

00

ю

Изобретение относится к энергетике и может быть использовано в металлургической, химической, стекольной и других отраслях промышленности.

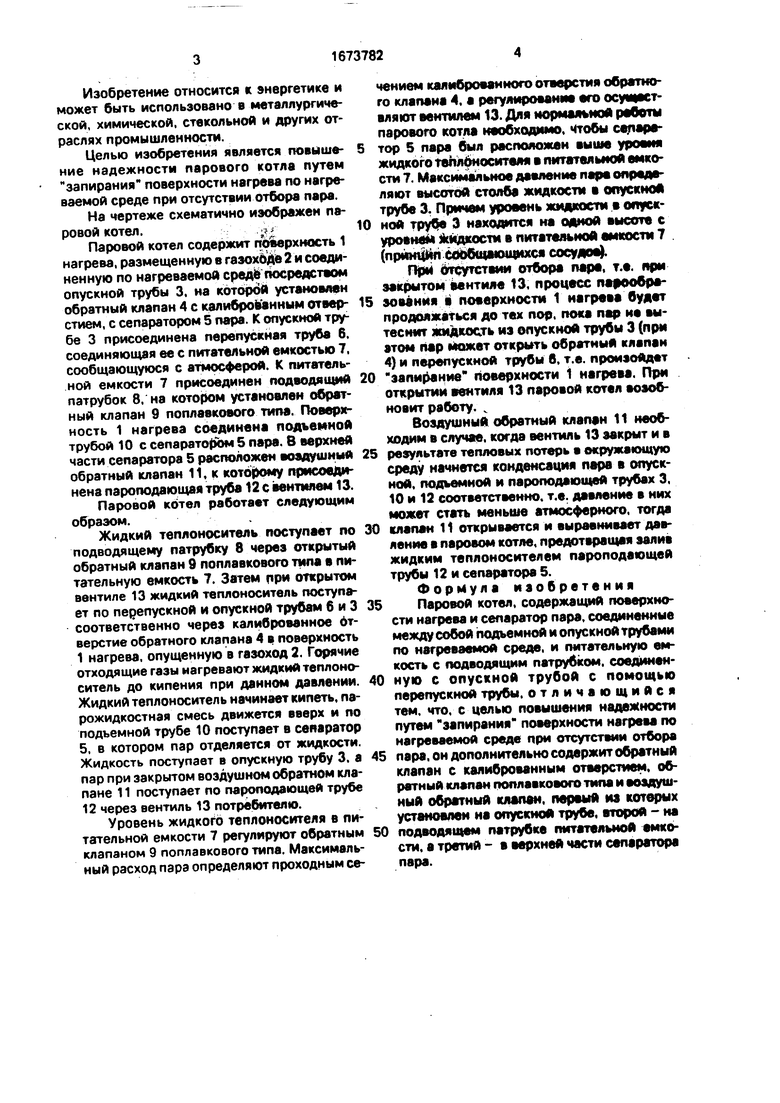

Целью изобретения является повышение надежности парового котла путем запирания поверхности нагрева по нагреваемой среде при отсутствии отбора пара. На чертеже схематично изображен паровой котел.

Паровой котел содержит поверхность 1 нагрева, размещенную в газоходе 2 и соединенную по нагреваемой среде посредством опускной трубы 3, на которой установлен обратный клапан 4 с калиброванным отверстием, с сепаратором 5 пара. К опускной трубе 3 присоединена перепускная труба 6, соединяющая ее с питательной емкостью 7, сообщающуюся с атмосферой. К питательной емкости 7 присоединен подводящий патрубок 8, на котором установлен обратный клапан 9 поплавкового типа. Поверхность 1 нагрева соединена подъемной трубой 10с сепараторЪм 5 пара. В верхней части сепаратора 5 расположен воздушный обратный клапан 11, к которому присоединена пароподающая труба 12 с вентилем 13. Паровой котел работает следующим образом.

Жидкий теплоноситель поступает по подводящему патрубку 8 через открытый обратный клапан 9 поплавкового типа в питательную емкость 7. Затем при открытом вентиле 13 жидкий теплоноситель поступает по перепускной и опускной трубам 6 и 3 соответственно через калиброванное 6т- верстие обратного клапана 4 в поверхность 1 нагрева, опущенную в газоход 2. Горячие отходящие газы нагревают жидкий теплоноситель до кипения при данном давлении. Жидкий теплоноситель начинает кипеть, па- рожидкостная смесь движется вверх и по подъемной трубе 10 поступает в сепаратор 5, в котором пар отделяется от жидкости. Жидкость поступает в опускную трубу 3. а пар при закрытом воздушном обратном клапане 11 поступает по пароподающей трубе 12 через вентиль 13 потребителю.

Уровень жидкого теплоносителя в питательной емкости 7 регулируют обратным клапаном 9 поплавкового типа. Максимальный расход пара определяют проходным сечением калиброванного отверстия обратного клапана 4, а регулирование его осуществляют вентилем 13. Для нормальной работы парового котла необходимо, чтобы сепаратор 5 пара был расположен выше уровня жидкого теплоносителя в питательмой емкости 7. Максимальное давление пврв определяют высотой столба жидкости в опускной трубе 3. Причем уровень жидкости в олускной трубе Э находится на одной высоте с уровнем жидкости в питательной емкости 7 (принцип сообщающихся сосудов).

При отсутствии отбора пврв, т.в. при закрытом вентиле 13, процесс парообразования в поверхности 1 нагрева будет продолжаться до тех пор, пока пвр ив вытеснит жидкость из опускной трубы 3 (при этом пвр может открыть обратный клапан 4) и перепускной трубы 6, т.е. произойдет

запирание поверхности 1 нагрева. При открытии вентиля 13 паровой котел возобновит работу. ,.

Воздушный обратный клапан 11 необходим в случае, когда вентиль 13 закрыт и в

результате тепловых потерь в окружающую среду начнется конденсация пврв в опускной, подъемной и пароподающей трубах 3, 10 и 12 соответственно, т.е. давление в них может стать меньше атмосферного, тогда

клапан 11 открывается и выравнивает давление в паровом котле, предотвращая залив жидким теплоносителем пароподающей трубы 12 и сепаратора 5.

Формула изобретения

Паровой котел, содержащий поверхности нагрева и сепаратор пара, соединенные между собой подъемной и опускной трубами по нагреваемой среде, и питательную емкость с подводящим патрубком, соединенную с опускной трубой с помощью перепускной трубы, отличающийся тем. что. с целью повышения надежности путем запирания поверхности нагрева по нагреваемой среде при отсутствии отбора

пара, он дополнительно содержит обратный клапан с калиброванным отверстием, обратный клапан поплавкового типа и воздушный обратный клапан, первый из которых установлен ив опускной трубе, второй - на

подводящем патрубке питательной емкости, а третий- в верхней части сепаратора пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплопередающее устройство | 1987 |

|

SU1456742A1 |

| Теплопередающее устройство | 1986 |

|

SU1334035A1 |

| ПАРОГЕНЕРАТОР | 1995 |

|

RU2099635C1 |

| Теплопередающее устройство | 1982 |

|

SU1052829A1 |

| Теплопередающее устройство | 1990 |

|

SU1719865A1 |

| Котел | 1981 |

|

SU953360A1 |

| Испарительная горелка | 1983 |

|

SU1147891A1 |

| Теплопередающее устройство | 1989 |

|

SU1657926A1 |

| Испарительная горелка | 1987 |

|

SU1464011A2 |

| Способ получения сухого пара и мобильный кавитационно-гидродинамический генератор для его осуществления | 2024 |

|

RU2829393C1 |

Изобретение относится к энергетике и м.б. использовано в металлургической, химической, стекольной и других отраслях промышленности. Цель - повышение надежности путем "запирания" поверхности нагрева по нагреваемой среде при отсутствии отбора пара. Для этого на опускной трубе 3 установлен обратный клапан 4 с калиброванным отверстием, на подводящем патрубке 8 питательной емкости 7 установлен обратный клапан 9 поплавкового типа, а в верхней части сепаратора 5 расположен воздушный обратный клапан 11. При отсутствии отбора пара процесс парообразования в поверхности 1 будет продолжаться до тех пор, пока пар не вытеснит жидкость из опускной трубы 3 и перепускной трубы 6, т. е. произойдет "запирание" поверхности 1 нагрева. 1 ил.

| Способ определения кратности циркуляции котловой воды | 1981 |

|

SU985562A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1991-08-30—Публикация

1989-04-18—Подача