Изобретение относится к химической технологии, в частности к области получения концентрированных растворов нитрата магния, применяемых в производстве концентрированной азотной кислоты с помощью водоотнимающего средства - нитрата магния, а также в производстве сложных солей на основе магния, кальция.

Целью изобретения является удешевление процесса при достижении высокой степени очистки,

П р и м е р 1. Предложенный способ очистки раствора нитрата магния был испытан в лабораторных условиях. Для приготов- ления раствора нитрата магния брали 31,5%-ный раствор азотной кислоты в количестве 8,5 кг и при перемешивании добавляли небольшими порциями каустический магнезит в количестве 1 кг, который включает, %: МдО 84,4; СаО 1,9; S.02 2,2: Рв20зЗ,8; 2,8. В полученном растворе содержались хлорид-ионы в количестве 460 мг/дм .

Осаждали гидроксиды металлов избытком магнезита не только от катионов, но и от аниона - сульфат-иона, 0,05 кг при рН 6,5, при этом за счет теплоты реакции раствор нагревался до 105°С. Выдерживали в течение часа для лучшей коагуляции и отфильтровывали.

Полученный раствор состава, %: Мд(МОз)2 33.2; РеаОз А120з 1. SI02 1, хлорид- ионы 420 мг/дм3, подкисляли муравьиной кислотой до ,5, затем вводили 43,6 г азотнокислой меди и 1,5 г/дм металлической меди (что в 3,5 раза превышает стехиометрическое количество посодержанию

хл орид-и он о в). После переме шивания в течение i ч при 65°С добавляли 0,05 кг магнезита для удаления избытка ионов меди из раствора. Образовавшуюся суспензию охладили до 25°С, отделяли осадок от продукта, например, фильтрованием. Полученный

фильтрат состава: Mg(N03)2 33,2% и хлорид- ионы 37,4 мг/дм направляли на концентрирование азотной кислоты. Содержание хлорид-ионов в очищенном растворе значительно ниже допустимой величины 60 мг/дм . Степень очистки 91 %.

П р и м е р 2. Выведенный из процесса концентрирования азотной кислоты на регенерацию отработанный раствор нитрата магния, который включает, %: Мд(МОз)2 30,2, Рв20з 0,5; АЬгОз SiD2 1,6. и хлорид-ионы 360 мг/дм , очищали, как в примере 1. Состав очищенного раствора, %: Mg(NCh)2 30,2; Fe 1, SI02 1,610 ; хлорид-ионы 30,5 мг/дм , что ниже требуемой величины по содержанию хлорид-ионов. Степень очистки 91,6%.

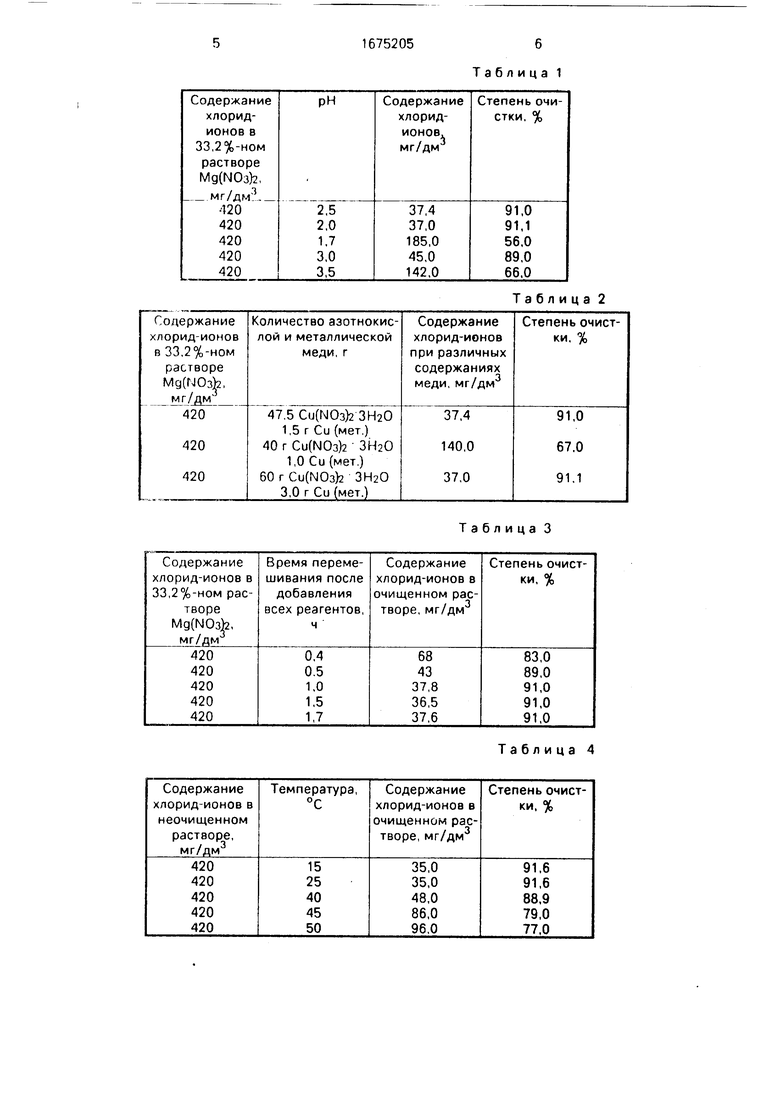

П р и м е р 3. Раствор, приготовленный, как описано в примере 1, подкисляли муравьиной кислотой, поддерживая рН от 1.7 до 3,5. В очищенном растворе нитрата магния определяли содержание хлорид-ионов и устанавливали степень очистки.

Данные приведены в табл.1.

Как видно из табл.1, оптимальным являются значения рН 2.0 - 3,0.

Пример 4. В раствор, приготовленный, как описано в примере 1, после подкис- ления муравьиной кислотой до рН 2,5 вводили азотнокислую и металлическую медь в количествах выше и ниже чем в 3.5 раза превышающих стехиометрические. В очищенном растворе нитрата магния определяли содержание хлорид-ионов и устанавливали степень очистки.

Данные приведены в табл.2.

Как видно из табл.2, превышение содержания азотнокислой меди и металлической более чем в 3 - 3,5 раза над стехиометриче- ским не приводит к повышению степени очистки и, следовательно, нецелесообразно. Количества, превышающие менее чем в 3,5 раза над стехиометрией, уменьшали степень очистки и поэтому нецелесообразны.

П р и м е р 5. Раствор, приготовленный, как описано в примере 1, после добавления азотнокислой и металлической меди перемешивали, варьируя время перемешивания от 0,4 до 1,7 ч.

Данные приведены в табл.З.

Как видно из табл.З, оптимальным является время перемеширания 0,5 - 1,5 ч.

Дальнейшее повышение времени перемешивания нецелесообразно.

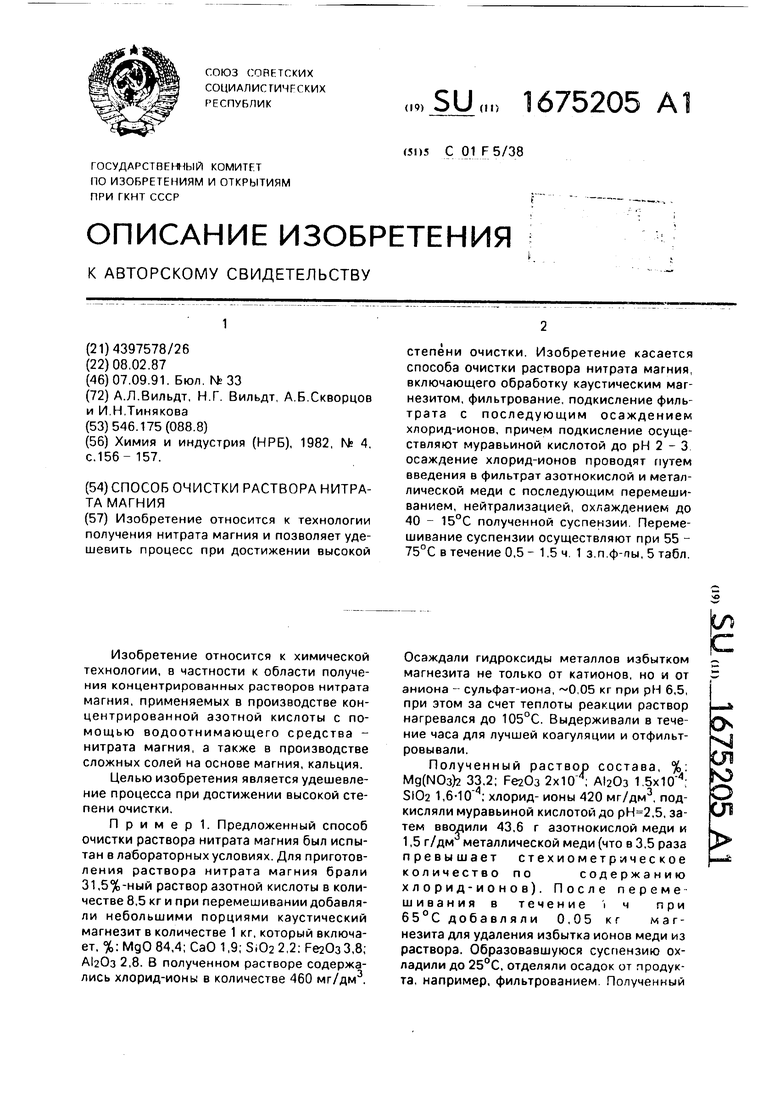

П р и м е р 6. Раствор приготавливали и обрабатывали, как в примере 1, после нейтрализации избытком магнезита, при различных температурах.

Данные приведены в табл.4. Как видно из табл.4, оптимальными являются значения температур 15 - 40°С.

П р и м е р 7. Раствор, приготовленный,

как описано в примере 1, после добавления азотнокислой и металлической меди перемешивали в течение часа при 55 - 75°С. Данные приведены в табл.5.

Как следует из данных табл.5, наилучшие результаты по степени очистки получены при перемешивании суспензий в интервале температур 55 - 75°С. Перемешивание при температуре ниже 50°С приводит к значительному снижению степени очистки, а при температуре выше 75°С также наблюдается снижение степени очистки и разложение реагента с выделением металлической меди. Как следует из анализа примеров 1 - 7,

предлагаемый способ позволяет снизить содержание хлорид-ионов в концентрированном растворе нитрата магния до 35 мг/дм , что значительно ниже, чем требуемая величина по технологии (60 мг/дм3), с помощью

нетоксичного более дешевого и малодефицитного реагента.

Формула изобретения

1. Способ очистки раствора нитрата магния, включающий обработку его каустическим магнезитом, фильтрование, подкис- ление фильтрата с последующим осаждением хлорид-ионов, отличающ и и с я тем, что, с целью удешевления процесса при достижении высокой степени очистки, подкисление осуществляют муравьиной кислотой до рН 2 - 3, осаждение хлорид-ионов проводят путем введения в

фильтрат азотнокислой и металлической меди с последующим перемешиванием, нейтрализацией, охлаждением до 40 - 15°С с образовавшейся суспензии.

2. Способ по п. 1,отличающийся тем, что перемешивание суспензии осуществляют при 55 - 75°С в течение 0,5 - 1,5 ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА НИТРАТА МАГНИЯ ВЫСОКОЙ ЧИСТОТЫ ИЗ ТЕХНИЧЕСКОГО РАСТВОРА НИТРАТА МАГНИЯ | 2005 |

|

RU2285667C1 |

| Способ очистки сточных вод от никеля | 1990 |

|

SU1754667A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИГОЛОЛЕДНОГО СОСТАВА | 2006 |

|

RU2313553C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЯ, РАСТВОРИМОГО В АЗОТНОЙ КИСЛОТЕ | 2010 |

|

RU2422545C1 |

| Способ переработки металлического висмута с получением висмута оксалата основного | 2022 |

|

RU2781920C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НИКЕЛЬ-КОБАЛЬТОВОГО СЫРЬЯ | 2009 |

|

RU2393251C1 |

| Способ получения раствора смеси хлората и гипохлорита магния | 1987 |

|

SU1624057A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА НИТРАТА МАРГАНЦА ВЫСОКОЙ ЧИСТОТЫ | 2009 |

|

RU2410329C1 |

| Способ очистки раствора нитрата свинца | 1981 |

|

SU1004265A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОЙ ДОБАВКИ | 2014 |

|

RU2562269C1 |

Изобретение относится к технологии получения нитрата магния и позволяет удешевить процесс при достижении высокой степени очистки. Изобретение касается способа очистки раствора нитрата магния, включающего обработку каустическим магнезитом, фильтрование, подкисление фильтрата с последующим осаждением хлорид-ионов, причем подкисление осуществляют муравьиной кислотой до рН 2 - 3 осаждение хлорид-ионов проводят путем введения в фильтрат азотнокислой и металлической меди с последующим перемешиванием, нейтрализацией, охлаждением до 40 - 15°С полученной суспензии. Перемешивание суспензии осуществляют при 55 - 75°С в течение 0,5 - 1.5 ч. 1 з.п.ф-пы, 5 табл.

Таблица 2

Таблица 3

Таблица 4

Таблица 5

| Химия и индустрия (НРБ), 1982, N° 4 | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1991-09-07—Публикация

1987-02-08—Подача