Изобретение относится к сварке, в частности к сварке импульсной дугой, и может быть использовано преимущественно при сварке неплавящимся электродом в среде защитных газов.

Цель изобретения - повышение качества импульсной сварки за счет учета большего числа параметров, влияющих на процесс сварки при одновременном упрощении оборудования и повышении его надежности.

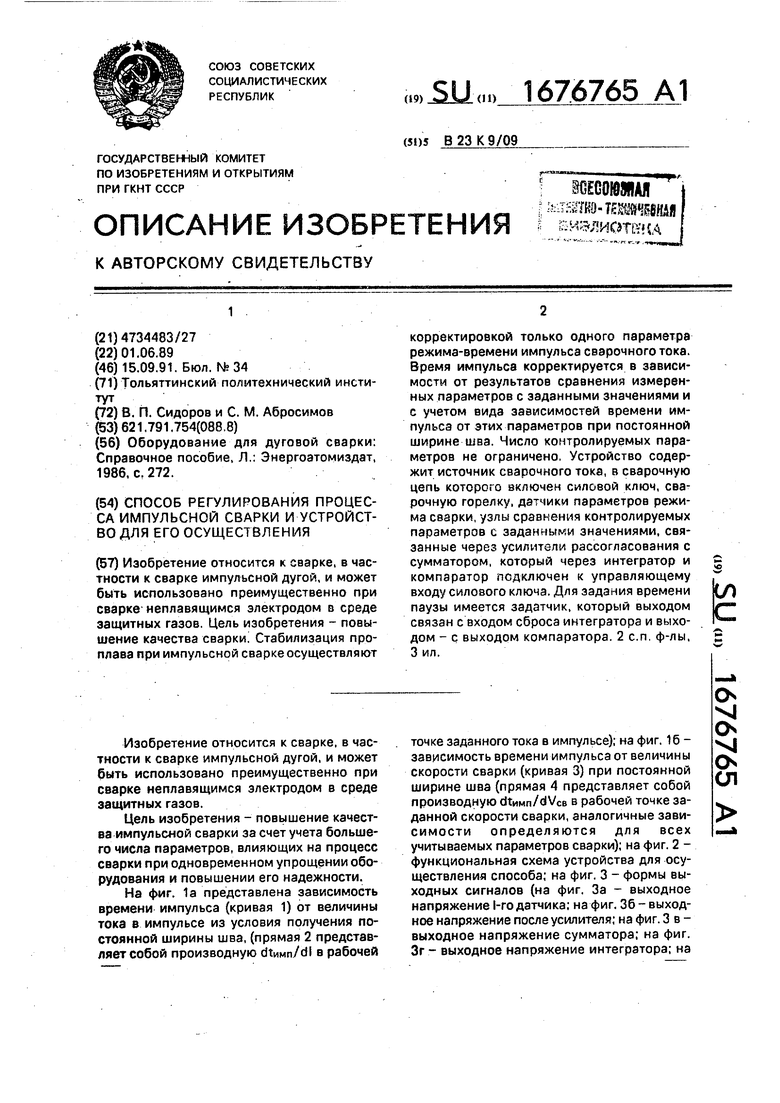

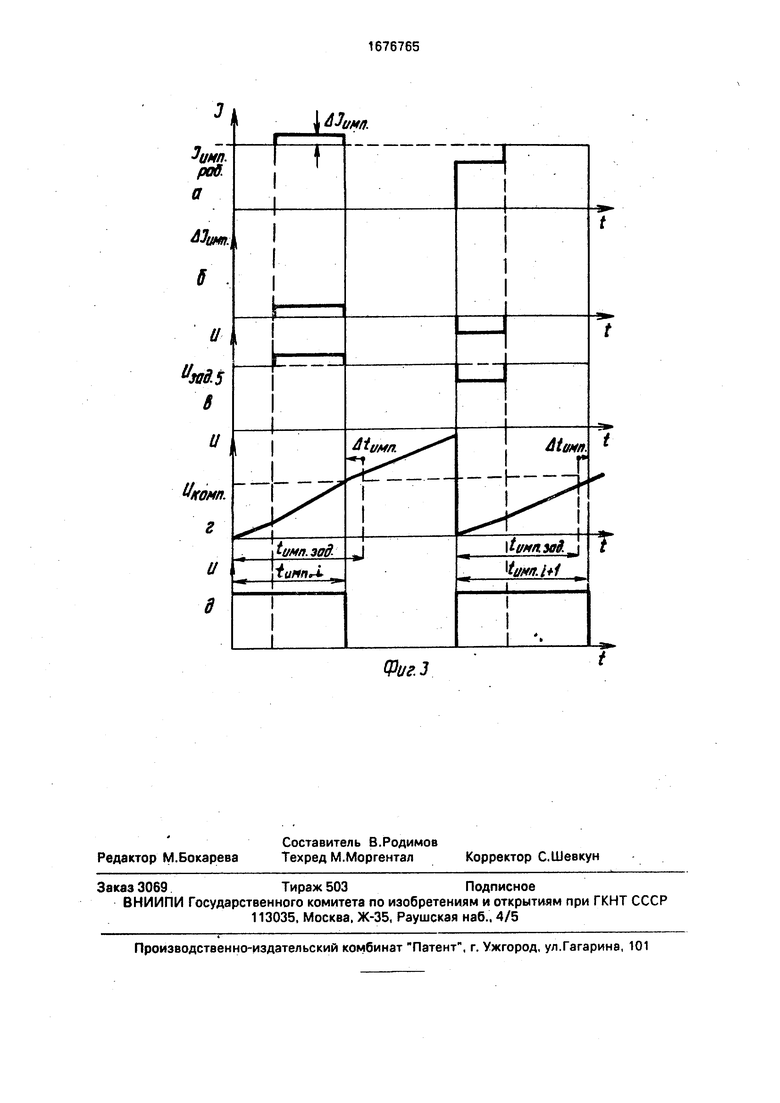

На фиг. 1а представлена зависимость времени импульса (кривая 1) от величины тока в импульсе из условия получения постоянной ширины шва, (прямая 2 представляет собой производную сйимо/о в рабочей

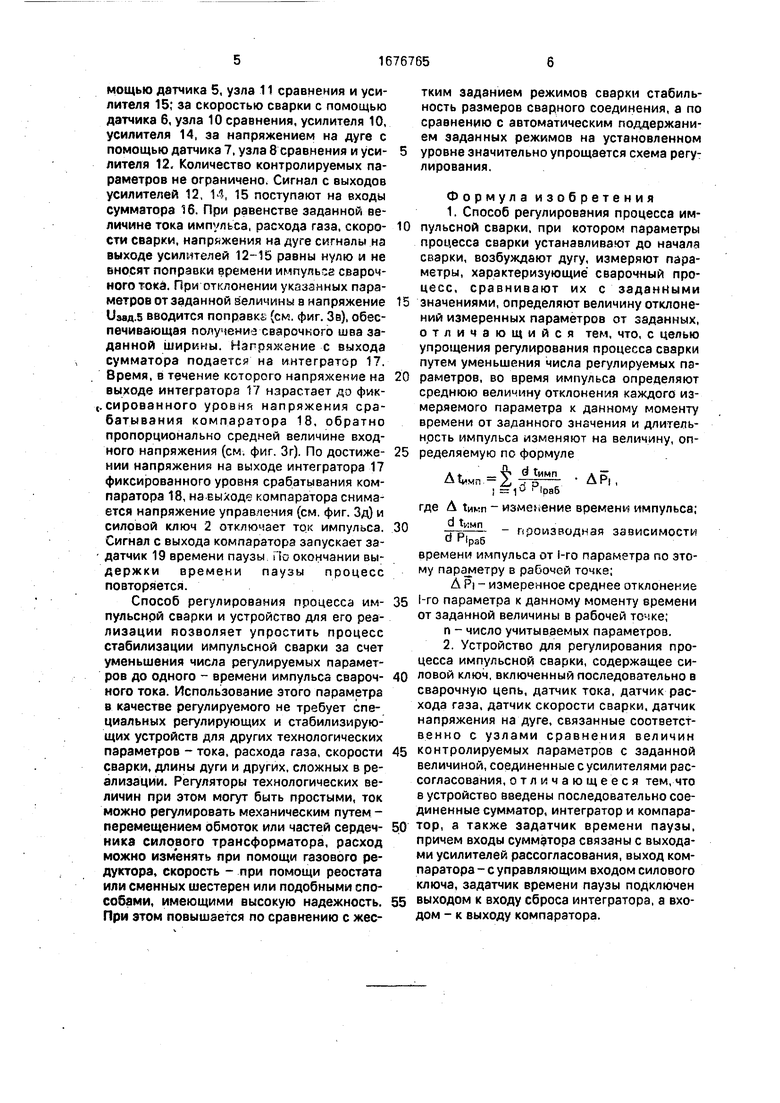

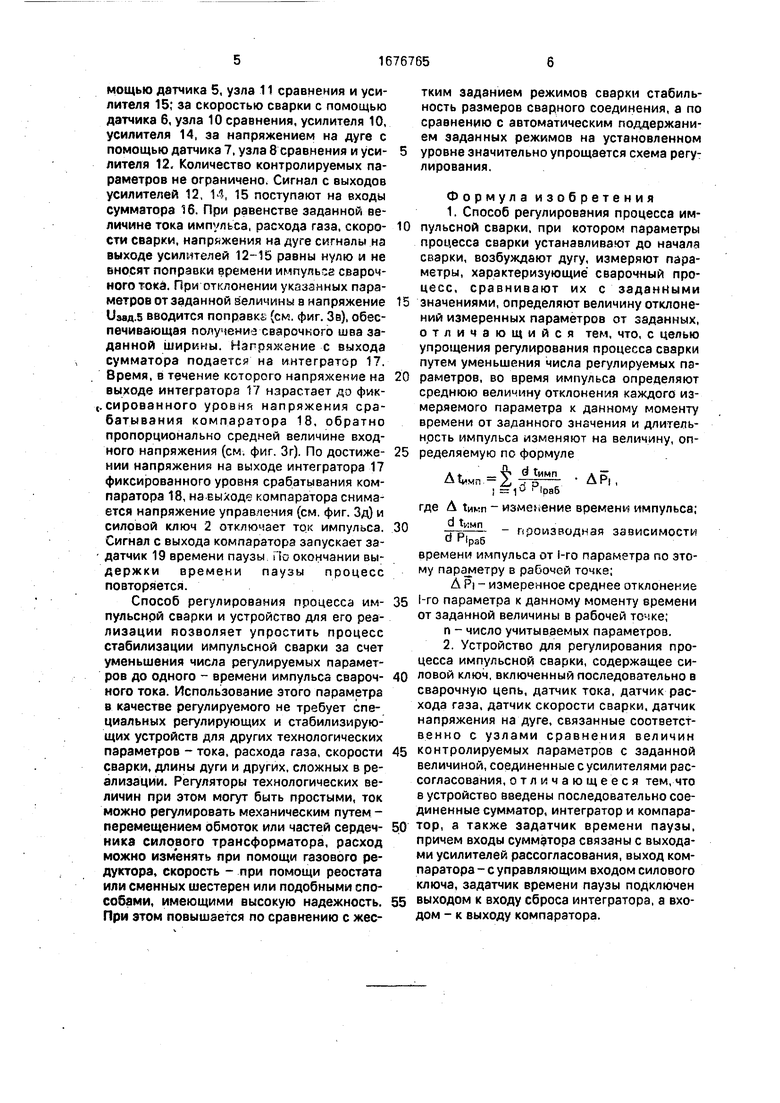

точке заданного тока в импульсе); на фиг. 16 - зависимость времени импульса от величины скорости сварки (кривая 3) при постоянной ширине шва (прямая 4 представляет собой производную аЧимп/dVcB в рабочей точке заданной скорости сварки, аналогичные зависимости определяются для всех учитываемых параметров сварки); на фиг. 2 - функциональная схема устройства для осуществления способа; на фиг. 3 - формы выходных сигналов (на фиг. За - выходное напряжение 1-го датчика; на фиг. 36 - выходное напряжение после усилителя; на фиг. 3 в - выходное напряжение сумматора; на фиг. Зг - выходное напряжение интегратора; на

ON VJ

О V| О (Л

фиг, Зд - выходное напряжение компаратора).

Сущность способа заключается в том, что стабилизацию проплава при импульсной сварке осуществляют не стабилизацией ряда изменяющихся параметров процесса, а корректировкой только одного параметра режима - времени импульса сварочного тока. Время импульса корректируется в зависимости от результатов сравнения измеренных параметров с заданными значениями и с учетом вида зависимостей времени импульса от этих параметров при постоянной ширине шва (см. фиг. 1а, б). Для регулирования процесса сварки определяются производные к кривым фиг. 1а, б в рабочей точке режима. Численно производная равна тангенсу угла наклона касательной к кривой в рабочей точке.

Аналогично получают регулировочные характеристики для других параметров, влияющих на размеры шва (расход плазмо- образующего газа, напряжение на дуге и др.). Число контролируемых параметров не ограничено.

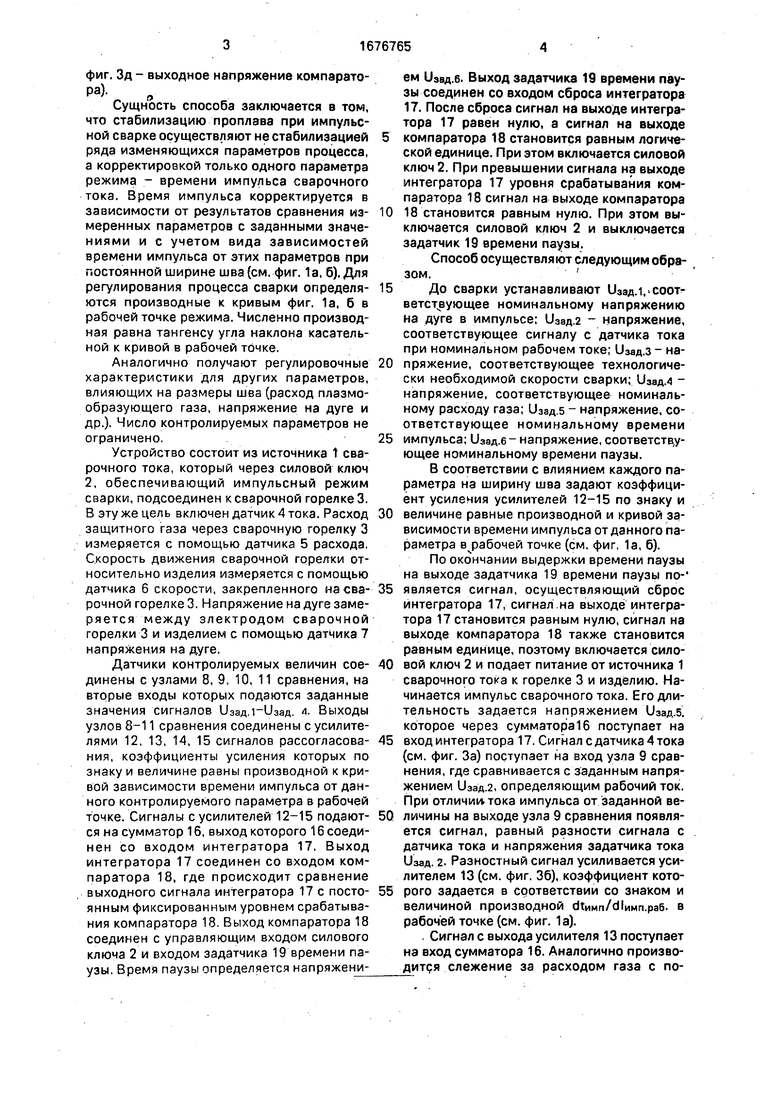

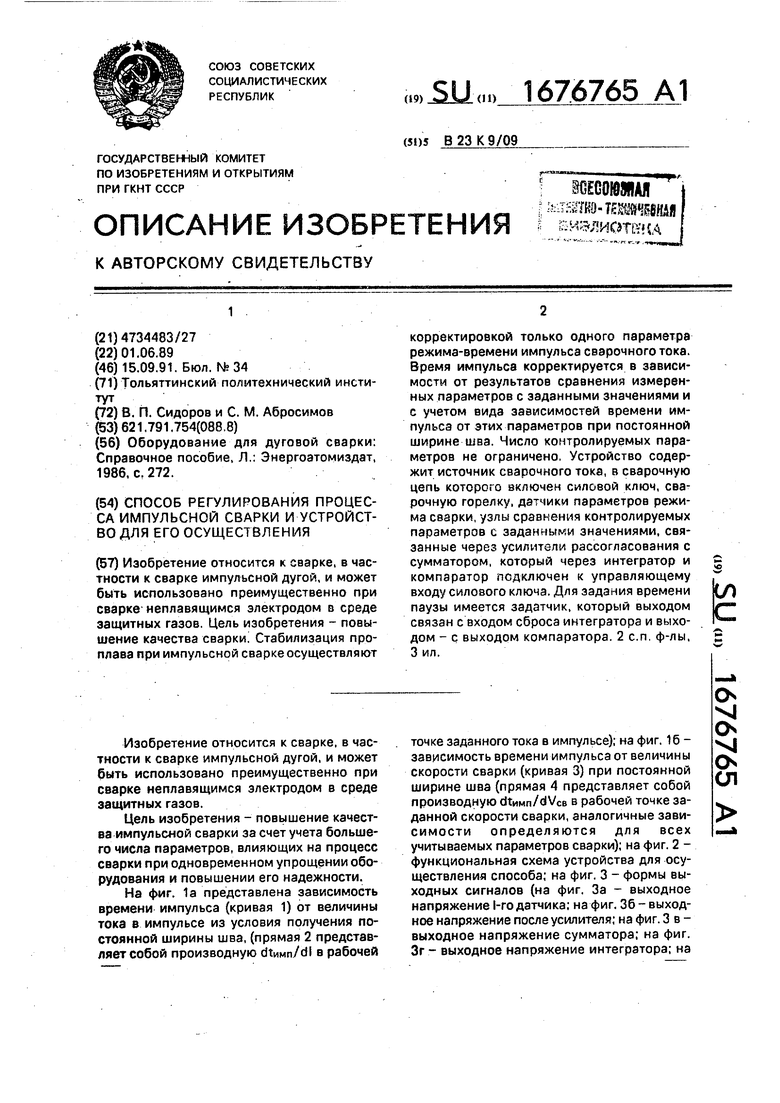

Устройство состоит из источника Т сварочного тока, который через силовой ключ 2, обеспечивающий импульсный режим сварки, подсоединен к сварочной горелке 3. В эту же цель включен датчик 4 тока. Расход защитного газа через сварочную горелку 3 измеряется с помощью датчика 5 расхода. Скорость движения сварочной горелки относительно изделия измеряется с помощью датчика 6 скорости, закрепленного на сварочной горелке 3. Напряжение на дуге замеряется между электродом сварочной горелки 3 и изделием с помощью датчика 7 напряжения на дуге.

Датчики контролируемых величин соединены с узлами 8, 9, 10, 11 сравнения, на вторые входы которых подаются заданные значения сигналов 11эад.1-изад. л. Выходы узлов 8-11 сравнения соединены с усилителями 12, 13, 14, 15 сигналов рассогласования, коэффициенты усиления которых по знаку и величине равны производной к кривой зависимости времени импульса от данного контролируемого параметра в рабочей точке. Сигналы с усилителей 12-15 подаются на сумматор 16, выход которого 16 соединен со входом интегратора 17. Выход интегратора 17 соединен со входом компаратора 18, где происходит сравнение выходного сигнала интегратора 17 с постоянным фиксированным уровнем срабатывания компаратора 18. Выход компаратора 18 соединен с управляющим входом силового ключа 2 и входом задатчика 19 времени паузы, Время паузы определяется напряжением иэвд.б. Выход задатчика 19 времени паузы соединен со входом сброса интегратора 17. После сброса сигнал на выходе интегратора 17 равен нулю, а сигнал на выходе

компаратора 18 становится равным логической единице. При этом включается силовой ключ 2. При превышении сигнала на выходе интегратора 17 уровня срабатывания компаратора 18 сигнал на выходе компаратора

0 18 становится равным нулю. При этом выключается силовой ключ 2 и выключается задатчик 19 времени паузы.

Способ осуществляют следующим образом.

5 До сварки устанавливают Узад., соответствующее номинальному напряжению на дуге в импульсе: иэад.2 - напряжение, соответствующее сигналу с датчика тока при номинальном рабочем токе; изад.з - на0 пряжение, соответствующее технологически необходимой скорости сварки; Кзад.4 - напряжение, соответствующее номинальному расходу газа; и3ад.5 - напряжение, соответствующее номинальному времени

5 импульса; 1)зад.б - напряжение, соответствующее номинальному времени паузы.

В соответствии с влиянием каждого параметра на ширину шва задают коэффициент усиления усилителей 12-15 по знаку и

0 величине равные производной и кривой зависимости времени импульса отданного параметра в рабочей точке (см. фиг, 1а, б).

По окончании выдержки времени паузы на выходе задатчика 19 времени паузы по5 является сигнал, осуществляющий сброс интегратора 17, сигнал на выходе интегратора 17 становится равным нулю, сигнал на выходе компаратора 18 также становится равным единице, поэтому включается сило0 вой ключ 2 и подает питание от источника 1 сварочного тока к горелке 3 и изделию. Начинается импульс сварочного тока. Его длительность задается напряжением Кзад.5. которое через сумматора16 поступает на

5 вход интегратора 17. Сигнал с датчика 4 тока (см. фиг. За) поступает на вход узла 9 сравнения, где сравнивается с заданным напряжением иэад.2, определяющим рабочий ток. При отличии, тока импульса от заданной ве0 личины на выходе узла 9 сравнения появляется сигнал, равный разности сигнала с датчика тока и напряжения задатчика тока Узад. 2. Разностный сигнал усиливается усилителем 13 (см. фиг. 36), коэффициент кото5 рого задается в соответствии со знаком и величиной производной оЧимп/сЛимп.раб. в рабочей точке (см. фиг. 1а).

. Сигнал с выхода усилителя 13 поступает на вход сумматора 16. Аналогично производится слежение за расходом газа с помощью датчика 5, узла 11 сравнения и усилителя 15; за скоростью сварки с помощью датчика 6, узла 10 сравнения, усилителя 10, усилителя 14, за напряжением на дуге с помощью датчика 7, узла 8 сравнения и уси- 5 лителя 12, Количество контролируемых параметров не ограничено. Сигнал с выходов усилителей 12, 14, 15 поступают на входы сумматора 16. При равенстве заданной величине тока импульса, расхода газа, скоро- 10 сти сварки, напряжения на дуге сигналы на выходе усилителей 12-15 равны нулю и не вносят поправки времени импульоа сварочного тока. При отклонении указанных параметров от заданной величины а напряжение 15 иэад.5 вводится поправке, (см. фиг. Зв), обеспечивающая получение сварочного шва заданной ширины. Напряжение с выхода сумматора подается на интегратор 17. Время, в течение которого напряжение на 20 выходе интегратора 17 нарастает до фик- сированного уровня напряжения срабатывания компаратора 18, обратно пропорционально средней величине входного напряжения (см. фиг. Зг). По достиже- 25 нии напряжения на выходе интегратора 17 фиксированного уровня срабатывания компаратора 18, на выходе компаратора снимается напряжение управления (см. фиг. Зд) и силовой ключ 2 отключает ток импульса. 30 Сигнал с выхода компаратора запускает за- датчик 19 времени паузы По окончании выдержки времени паузы процесс повторяется.

Способ регулирования процесса им- 35 пульсной сварки и устройство для его реализации позволяет упростить процесс стабилизации импульсной сварки за счет уменьшения числа регулируемых параметров до одного - времени импульса свароч- 40 ного тока. Использование этого параметра в качестве регулируемого не требует специальных регулирующих и стабилизирующих устройств для других технологических параметров - тока, расхода газа, скорости 45 сварки, длины дуги и других, сложных в реализации. Регуляторы технологических величин при этом могут быть простыми, ток можно регулировать механическим путем - перемещением обмоток или частей сердеч- 50 ника силового трансформатора, расход можно изменять при помощи газового редуктора, скорость - при помощи реостата или сменных шестерен или подобными способами, имеющими высокую надежность. 55 При этом повышается по сравнению с жестким заданием режимов сварки стабильность размеров сварного соединения, а по сравнению с автоматическим поддержанием заданных режимов на установленном уровне значительно упрощается схема регулирования.

Формула изобретения 1. Способ регулирования процесса импульсной сварки, при котором параметры процесса сварки устанавливают до начала сварки, возбуждают дугу, измеряют параметры, характеризующие сварочный процесс, сравнивают их с заданными значениями, определяют величину отклонений измеренных параметров от заданных, отличающийся тем, что, с целью упрощения регулирования процесса сварки путем уменьшения числа регулируемых параметров, во время импульса определяют среднюю величину отклонения каждого измеряемого параметра к данному моменту времени от заданного значения и длитель- нрсть импульса изменяют на величину, определяемую по формуле

& ё tHMFl

-2, Т

AV

МП

APi,

1° где A Win изменение времени импульса;

d tbiMn -r-p - производная зависимости

0 раб

времени импульса от 1-го параметра по этому параметру в рабочей точке;

A PI - измеренное среднее отклонение 1-го параметра к данному моменту времени от заданной величины в рабочей точке;

п - число учитываемых параметров.

2. Устройство для регулирования процесса импульсной сварки, содержащее силовой ключ, включенный последовательно в сварочную цепь, датчик тока, датчик расхода газа, датчик скорости сварки, датчик напряжения на дуге, связанные соответственно с узлами сравнения величин контролируемых параметров с заданной величиной, соединенные с усилителями рассогласования, отличающееся тем, что в устройство введены последовательно соединенные сумматор, интегратор и компаратор, а также задатчик времени паузы, причем входы сумматора связаны с выходами усилителей рассогласования, выход компаратора - с управляющим входом силового ключа, задатчик времени паузы подключен выходом к входу сброса интегратора, а входом - к выходу компаратора.

1

Зцц/ipdjf

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса сварки электрозаклепками и устройство для его осуществления | 1989 |

|

SU1731518A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОРЕЛКИ | 2004 |

|

RU2278770C1 |

| Устройство для автоматического управления процессом сварки | 1984 |

|

SU1260130A1 |

| Система управления процессом дуговой сварки | 1984 |

|

SU1207677A1 |

| Способ сварки плавящимся электродом с короткими замыканиями и устройство для его осуществления | 1987 |

|

SU1563917A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2003 |

|

RU2241583C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069613C1 |

| Инверторный источник питания для дуговой сварки | 1989 |

|

SU1704976A1 |

| Регулятор энергетического цикла сварки | 1987 |

|

SU1512736A1 |

| Устройство контроля и измерения энергетических параметров многодуговой сварки переменным током | 1989 |

|

SU1690991A1 |

Изобретение относится к сварке, в частности к сварке импульсной дугой, и может быть использовано преимущественно при сварке неплавящимся электродом в среде защитных газов. Цель изобретения - повышение качества сварки Стабилизация проплава при импульсной сварке осуществляют корректировкой только одного параметра режима-времени импульса сварочного тока. Время импульса корректируется в зависимости от результатов сравнения измеренных параметров с заданными значениями и с учетом вида зависимостей времени импульса от этих параметров при постоянной ширине шва. Число контролируемых параметров не ограничено, Устройство содержит источник сварочного тока, в сварочную цепь которого включен силовой ключ, сварочную горелку, датчики параметров режима сварки, узлы сравнения контролируемых параметров с заданными значениями, связанные через усилители рассогласования с сумматором, который через интегратор и компаратор подключен к управляющему входу силового ключа. Для задания времени паузы имеется задатчик, который выходом связан с входом сброса интегратора и выходом - с выходом компаратора. 2 с.п. ф-лы, 3 ил. « Ј

ffrf

UtS.foB

UyjjM

IfflJ L

turn.

$US.l

tunn.

Фиг. 2

| Оборудование для дуговой сварки: Справочное пособие, Л.: Энергоэтомиздат, 1986, с | |||

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

Авторы

Даты

1991-09-15—Публикация

1989-06-01—Подача