сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса импульсной сварки и устройство для его осуществления | 1989 |

|

SU1676765A1 |

| Способ сварки магнитоуправляемой дугой | 1987 |

|

SU1581503A1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1989 |

|

SU1669672A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ПО МЕЖЦИКЛОВОЙ НЕСТАБИЛЬНОСТИ ПРОЦЕССА СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2029124C1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1987 |

|

SU1442348A1 |

| Регулятор энергетического цикла сварки | 1987 |

|

SU1512736A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОРЕЛКИ | 2004 |

|

RU2278770C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2490103C1 |

| Устройство для асинхронного управления вентильным преобразователем | 1991 |

|

SU1786621A1 |

| Система автоматического управления процессом сварки | 1984 |

|

SU1192920A2 |

Использование дуговая сварка электрозаклепки, преимущественно неплавящимся электродом в среде защитных газов в машиностроении судо- и авиастроении строительстве Сущность изобретения: используется один регулируемый параметр - длительность сварки При этом определяют среднюю величину отклонения основных параметров, влияющих на процесс сварки за заданный отрезок времени. По величине суммарного отклонения всех параметров определяют длительность сварки. Определение средних значений выполняют путем сравнения действующих измеряемых датчиками и заданных значений контролируемых параметров, из усиления в зависимости от коэффициента влияния данного параметра на процесс сварки суммирования и интегрирования усиленных сигналов и управления по результирующему сигналу силовым контактором 2 с п ф-лы, 3 ил

Изобретение относится к дуговой сварке электрозаклепками преимущественно неплавлящимся электродом в среде защитных газов и может быть использовано в машиностроении, судостроении авиастроении, строительстве

Известен способ регулирования процесса сварки электрозаклепками неплавящимся электродом, при котором параметры процесса сварки (ток, длину дуги, расход защитного газа, время сварки и другие) устанавливают до начала процесса сварки возбуждают дугу, формируют электрозаклепку и отключают дугу после выдержки в течение заданного времени сварки Способ осуществляют с помощью устройства, содержащего датчик расхода гаса и другие а также измерительные приоорь показывающие величину Псфамегров

При таком способе регулирования в период между сваркой отдельных точек или в процессе сварки точки происходит изменение установленных параметров режима вы- званное различными возмущающими воздействиями. Например, сварочный ток изменяется вследствие колебаний напряжения сети Из-за этого нарушается стабильность формирования точки, изменяются размеры точки, ухудшается качество сварки Разброс размеров точек и качества сварки приводит к неравномерной нагрузке точек в процессе эксплуатации консдрук- ции, снижая надежность ее работы

Известен также способ регулирования процесса сварки электрозаклепками неплавящимся электродом, при котором параметры процесса сварки устанавливают до начала сварки возбуждают дугу измеряют

VI СА)

СЛ 00

регулируемые параметры, сравнивают их с заданными величинами и поддерживают параметры режима сварки на заданном уровне в процессе сварки, формируют электрозаклепку и отключают дугу после заданного времени сварки, Способ осуществляют устройством, содержащим датчики тока, расхода газа и другие, узлы сравнения величин контролируемых параметров с заданными, усилители, регуляторы контролируемых величин.

Недостатком известных способа и устройства является их сложность, обусловленная необходимостью поддерживать на заданном уровне нескольких регулируемых параметров что весьма затруднительно при небольшой длительности процесса сварки электрозаклепки. Устройство регулирования должно содержать регулятор для каждого контролируемого параметра.

Целью изобретения является упрощение способа регулирования процесса сварки электрозаклепками, а также устройства для его осуществления за счет снижения числа регулируемых параметров.

Поставленная цель достигается тем, что в известном способе регулирования процесса сварки электрозаклепками, при котором измеряют параметры процесса, определяют величину отклонения их от заданных и по величине отклонения осуществляют процесс регулирования сваркой, определяют среднюю величину отклонения каждого измеряемого параметра d Р|раб за заданный отрезок времени, а длительность сварки изменяют на величину Ate в. определяемую по формуле

d t

u ipao

A Pi.

где dt/d Pipa6 производная зависимости времени сварки от i-ro параметра по этому параметру в рабочей точке:

п - число учитываемых параметров.

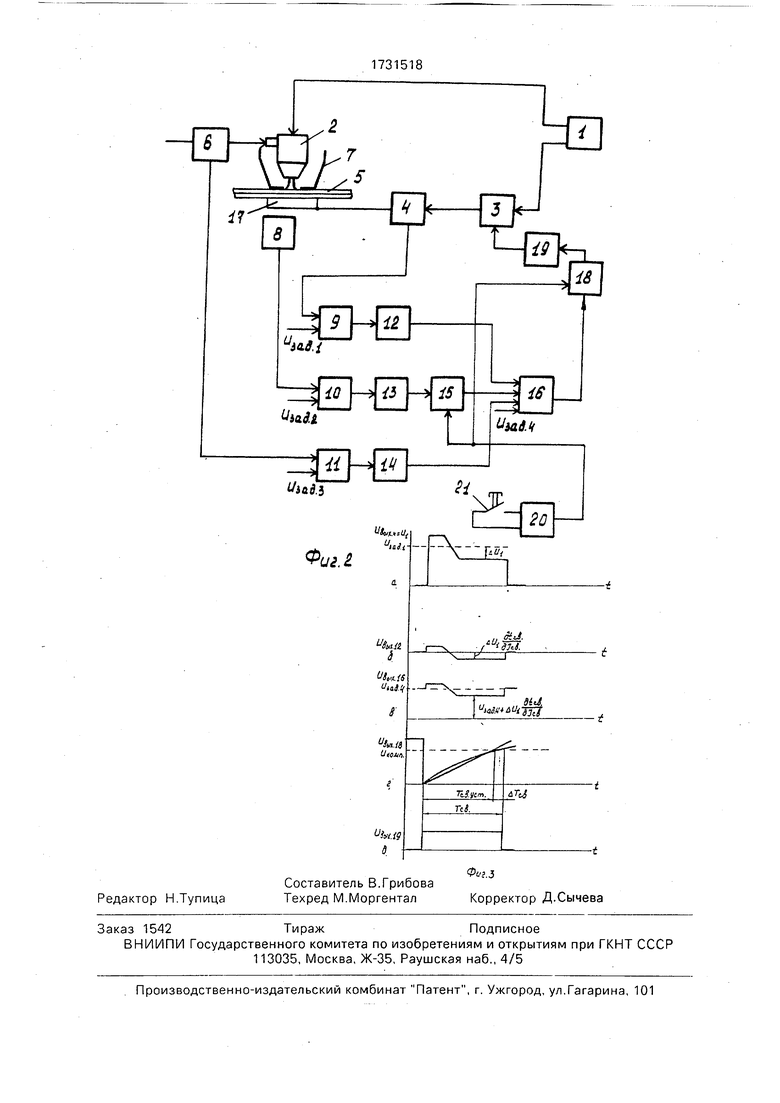

В устройство для регулирования процесса сварки электрозаклепками, содержащее датчик тока, датчик расхода газа, датчик температуры свариваемых элементов, узлы сравнения величины контролируемых параметров с заданными и усилители, дополнительно введены устройство выборки-хранения, сумматор, интегратор, компаратор, устройство управления и силовой ключ, при этом выход устройства выборки- хранения соединен с входом сумматора, выход сумматора соединен с входом интегратора а выход интегратора соединен с компаратором, выход компаратора соединен с силовым ключом, устройство управления соединено с устройством выборки-хранения и интегратором.

На фиг. 1 представлено трехмерное

пространство, в котором каждая точка поверхности А, Б, В, Г определяет совокупность режимов, обуславливающих получение сварной точки диаметром DCp 6 мм при учете трех параметром режима; на

0 фиг.2 - функциональная схема устройства для осуществления предлагаемого способа; на фиг. 3 - форма выходных сигналов выходное напряжение с датчика тока (а), выходное напряжение после усилителя (б), выходное

5 напряжение сумматора (в), выходное напряжение интегратора (г), выходное напряжение компаратора (д).

На схеме (фиг. 3) приняты следующие обозначения: Озад.1 - напряжение задатчи0 ка тока сварки; 11зад.2 - напряжение задат- чика температуры детали; Кзад.з напряжение задатчика расхода газа; Узад.з - напряжение задатчика времени сварки. Устройство (фиг. 2) состоит из источника

5 1 питания, горелки 2, силового контактора 3, датчика 4 тока, свариваемых элементов 5, датчика 6 расхода газа прижимного стакана 7 с установленными на нем датчиком 8 температуры, устройств 9-11 сравнения,уси0 лителей 12-14 с регулируемыми коэффициентами усиления, устройства 15 выборки- хранения, сумматора 16 подкладки 17,ингег- ратора 18, компаратора 19 устройства 20 управления, кнопки 21.

5Сущность способа заключается в том,

что стабилизацию диаметра электрозаклепки осуществляют не стабилизацией изменя-. ющихся параметров процесса, а корректировкой только одного параметра режима0 времени сварки. Время сварки контролируется в зависимости от результатов сравнения измеренных параметров с заданнм- ми и с учетом вида зависимостей времени сварки от этих параметров при постоянном

5 диаметре электрозаклепки. Для этого вначале определяются зависимости диаметра электрозаклепки от времени сварки при заданных величинах параметров, влияющих на диаметр электрозаклепки (тока, темпера0 туры деталей, расхода плазмообразующего газа и других). Контролируемые параметры разделяются на два вида: изменяющиеся между сваркой отдельных электрозаклепок и изменяющиеся в процессе сварки. Число

5 контролируемых параметров не ограничено.

Многомерность зависимости диаметра сварной точки от технологических параметров процесса сварки графически отображается совокупностью точек п-мерного

пространства. Режимы сварки для получения сварной точки заданного диаметра отображаются в этом пространстве некоторой поверхностью. В качестве примера на фиг. 1 представлено трехмерное пространство, в котором каждая точка поверхности А, Б, В, Г определяет совокупность режимов, обуславливающих получение сварной точки диаметром DCp 6 мм при учете трех параметров режима. На этой поверхности указана выбранная рабочая точка Р, для которой ток сварки ICB раб 125 A, tee 3,5 с Тдет 20°С. Линия ДЕ пересечения поверхности АБВГ и плоскости ДЕК характеризуется температурой Тдет 20°, определяет зависимость времени сварки от тока сварки для получения сварной точки диаметром DCp 6 мм. Линия ЖИ пересечения поверхности АБВГ плоскостью ЛЖИМ, характеризующейся значением тока сварки Св 125 А, определяют зависимость времени сварки от температуры деталей до сварки Тдет. для получения электрозаклепки диаметром 6 мм. На фиг. 1 также показаны частные производные dtcB/dlpa6, и оЧсв/сЛдет, которые определяют углом наклона касательных 1 и 2 к соответствующим кривым ДЕ и ЖИ в рабочей точке Р. Касательные 1 и 2 определяют плоскость, касательную к поверхности АБВГ в рабочей точке Р, которая моделируется предлагаемой блок-схемой. Погрешность, возникающая при замене поверхности АБВГ в рабочей точке на касательную плоскость, невелика, так как случайные отклонения параметров процесса сварки обычно не превышают +15% от установленной величины. В другой рабочей точке касательная плоскость будет определяться таким же образом

Предлагаемая схема учитывает также расход плазмообразующего газа, что является четвертым измерением и графически не представляется.

Таким образом, предлагаемая схема, моделируя касательную плоскость, которая определяет совокупность режимов для получения электрозаклепки заданного диаметра, позволяет стабилизировать размер сварных точек и повысить качество сварки

Способ осуществляют следующим образом.

До сварки устанавливают 1)3ад 1 соответствующим сигналу с датчика тока при номинальном рабочем токе, 1Ьад2 напряжение, соответствующее номинальной температуре свариваемых элементов в месте сварки, до сварки, 11зад з - напряжение, соответствующее номинальному расходу газа. Uчад 4 - напряжение соответствующее технологически необходимому времени сварки. В соответствии с влиянием данного пэ- раметра на диаметр электрозаклепки задаются коэффициенты усиления блоков 12-14. Свариваемые элементы 5 сжимают друг с

другом с помощью прижимного стакана 7 и подкладки 17. Датчик 8 температуры измеряет температуру элементов 5 в зоне, где должна производиться сварка, Сигнал сдатчика 8 температуры поступает на узел 10

0 сравнения, где сравнивается с заданным 1)зад.2. С выхода узла 10 сравнения сигнал рассогласования, пропорциональный отклонению температуры от заданной, поступает на усилитель 13, коэффициент

5 усиления которого устанавливается в соответствии с величиной производной зависимости времени сварки по температуре элементов 5, при заданной температуры Траб. Сигнал усилителя 13 поступает на вход

0 устройства 15 выборки-хранения.

В таком состоянии система управления находится до нажатия кнопки 21, соединенной с входом блока 20 управления. Блок управления формирует сигнал сброса на ин5 тегратор 18 и команду, по которой устройство 15 выборки-хранения запоминает сигнал на выходе усилителя 13 и хранит его в течение процесса сварки электрозаклепки. Сигнал с устройства выборки-хранения

0 поступает на сумматор 16. Сигнал на выходе интегратора 18 после сброса равен нулю. Он поступает на вход компаратора 19, где сравнивается с фиксированным уровнем напряжения. На выходе компар-атора 19 появ5 ляется сигнал, включающий силовой контактор 3. Напряжение источника 1 питания через силовой контактор 3 и датчик 4 тока поступает на свариваемые элементы 5. Начинается процесс сварки.

0Сигнал с датчика 4 тока (фиг. За) поступает на узел 9 сравнения, усиливается в соответствии с зеличиной производной (фиг. 36) dtcB/dlpa6 в рабочей точке зависимости времени от тока сварки 1раб. (фиг. 1)

5 (прямая 1) и подается на сумматор 16. В отличие от температуры, замер которой производится до сварки, слежение за сварочным током осуществляется в течение всего цикла сварки электрозаклепки. Аналогично

0 производится слежение за расходом газа с помощью датчика 6 расхода газа, узла 11 сравнения, усилителя 14. С выхода усилителя 14 сигнал поступает на вход сумматора 16. Напряжение задатчика времени сварки

5 и3ад4 поступает также на вход сумматора 16. В сумматоре 16 происходит алгебраическое суммирование 1Ьад4 и сигналов с усилителей 12 и 14, а также устройства 15 выборки-хранения При равенстве заданной величины температуры элементов 5,

сварочного тока и расхода плазмообразую- щего газа сигналы на выходе усилителей 12 и 14 и устройства 15 выборки-хранения равны нулю и не вносят поправки времени цикла сварки.

При отклонении указанных параметров от заданных величин в напряжение изад4. задатчика времени сварки вносится поправка (фиг. Зв), обеспечивающая получение сварной электрозаклепки заданного диа- метра. Напряжение с выхода сумматора 16 поступает на интегратор 18. Время, в течение которого напряжение на выходе интегратора 18 нарастает до фиксированного уровня напряжения срабатывания компара- тора 19, обратно пропорционально средней величине входного напряжения (фиг. Зг). По достижении напряжения на выходе интегратора 18 фиксированного уровня срабатывания компаратора 19, на выходе компаратора снимается напряжение управления (фиг. Зг) и силовой ключ 3 отключает сварочный ток. Процесс сварки электрозаклепки закончен. В таком состоянии схема находится до сварки следующей точки. При установке прижимного стакана 7 на место следующей точки снова снимается инфмор- мация о температуре листов датчиком 8 температуры и далее процесс повторяется.

Пример. Производилась плазменная сварка электрозаклепками элементов из алюминиевого сплава АМц толщиной 1 + 1 мм сжатой трехфазной дугой. Рабочий ток в детали 1раб. 150 А, расход плазмообразую- щего газа аргона Ј 4 л/мин, диаметр и длина выходного отверстия сопла dc 1с 4 мм, длина открытого участка столба дуги 10 3 мм, диаметр электродов ds 4 мм, В качестве регистрируемых параметров при стабилизации диаметра электрозаклепки выбирали ток, расход аргона и температуру элементов в месте сварки. Предварительно были получены зависимости времени сварки точки заданного диаметра от тока I, расхода (t , температуры свариваемых элементов в окрестности рабочих параметров процесса: 1раб. 150 А, С 4 л/мин, Траб. 293 К, Производные к статическим характеристикам в рабочих точках составили dtcB/dl -0,02 с/А, dtCB/dЈ -0,02 с2/г, dtcs/dT -0 005 с/К. В соответствии с этим величинами устанавливались коэффициенты усиления усилителей в схеме (фиг. 2) реализации способа. Затем с помощью схемы управления сварены десять электрозакле- пок при номинальных значениях тока, температуры элементов, расхода аргона. Время сварки составляло 3,5 с. Полусумма верхнего и нижнего диаметров электрозаклепки составила в среднем 7,2 мм.

Затем произведена сварка при введении отклонений параметров от номинальных значений. Ток составил I 160 А,Ј 4,5 л/мин, Т 343 К. При сварке по предлагаемому способу сварка велась с помощью схемы, представленной на фиг. 2, без изменения задающих напряжений 113ад2, ОзадЗ, и3ад4, которые оставались такими же, как и в первой серии сварок. Схема обеспечивала отключение дуги через 3,0 с после начала сварки, а полусумма верхнего и нижнего диаметров электрозаклепок в среднем составила 7,3 мм.

При сварке на тех же режимах (I 160 А, ( 4,5 л/мин, Т 343 К) при отключенной схеме регулирования и времени сварки 3,5 с средний диаметр электрозаклепок составил 8 мм.

Предлагаемые способ и устройство для его реализации позволяют упростить процесс стабилизации сварного электрозаклепочного соединения за счет уменьшения числа регулируемых параметров процесса до одного- времени сварки. Использование этого параметра в качестве регулируемого не требует специальных регулирующих устройств для других технологических параметров тока, расхода, температуры и других, сложных в реализации. При этом по сравнению с жестким заданием режимов сварки стабильность площади сварного соединения повышается на 20-40%, а по сравнению с автоматическим поддержанием заданных режимов на установленном уровне значительно упрощается схема регулиро- вания, вследствие чего надежность регулирования возрастает на 20-30%.

Формула изобретения

dt

& dPipaa

ДР|,

dt

d P

ipa6

производная зависимости

времени сварки от i-ro параметра по этому параметру в рабочей точке;

п - число измеряемых параметров.

®UZ.i

тор, интегратор, компаратор, причем устройство управления связано с входами устройства выборки-хранения и интегратором, второй вход устройства выборки-хранения через усилитель и узел сравнения связан с датчиком температуры, а второй вход интегратора - с выходом сумматора, входы сумматора связаны соответственно с выходом устройства выборки-хранения.

6лм

Л

iX

г У/

Фиг. 2.

a

USvLtS Uuit(

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сварочное производство, 1974, №2, с 48-49. | |||

Авторы

Даты

1992-05-07—Публикация

1989-03-01—Подача