12

иторой вход которого соединен с вторым входом блока контроля парамг тров pesfMMa выход блока контроля транспортного запаздывания через блок- контроля ширины сварного шва соединен с четвертым входом блока согфя- жения выход блока гальванического разделения соединен .с входом блока прерываний второй вход блока формирования команд управления соединен

с входом блока гальванического разделения , последний имеет двунаправленную связь с Процессором и блоком сопряженияJ постоянное запоминаю/inee устройство соединено с вторым входом процессора,

2. Система по п,1, о т л и ч а rant а я с я тем, что блок запоминания сигнала управления источником питания сварочной установки выполнен на последовательно соединенных усилителе-формирователе линии задержки и коммутационном ключе, при этом коммутационного ключа соединен с входом усилителя-формирователя и первым входом блока запоминания сиг- н.эла управления источником питания (варочной установки,второй и третий входы которого соединены с вторым и третьи

Изобретение относится к сварочному производству и может быть использовано для контроля и управления сварочной установкой для автоматической дуговой сварки преим гтяест- венно неплавящимся электродом в среде защитного газа.

Целью изобретения является повышение качества сварных соединений пз тем повьшения точности управления процессом сварки.

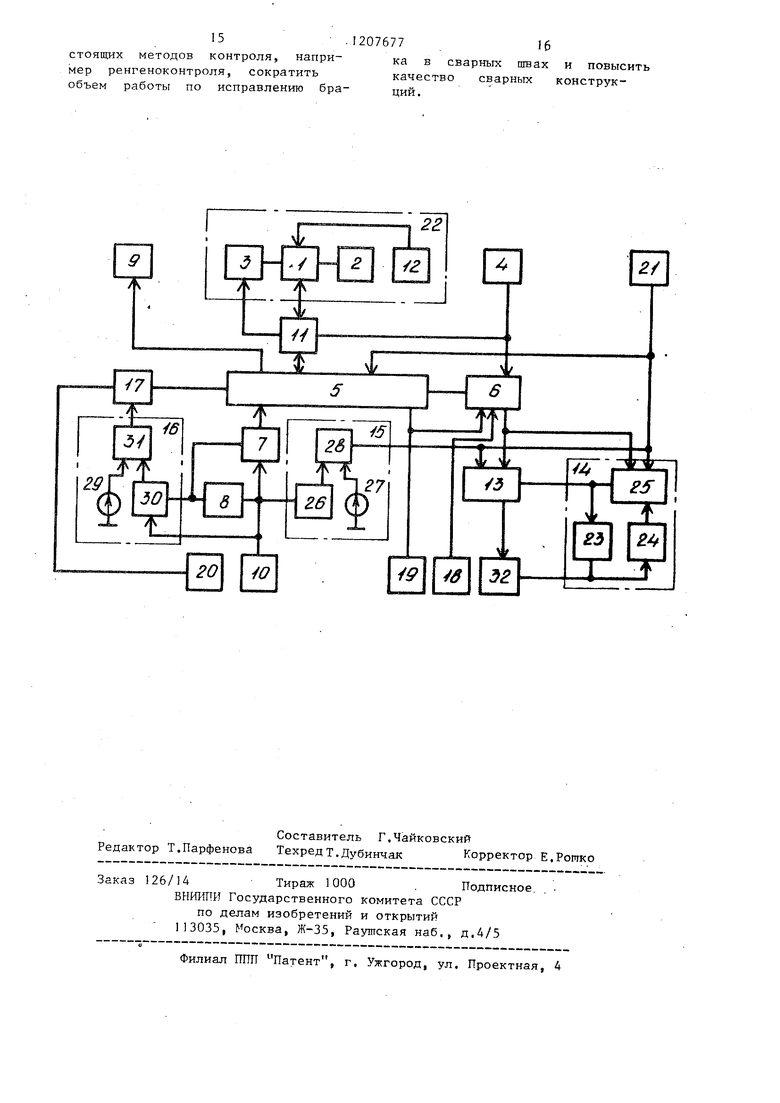

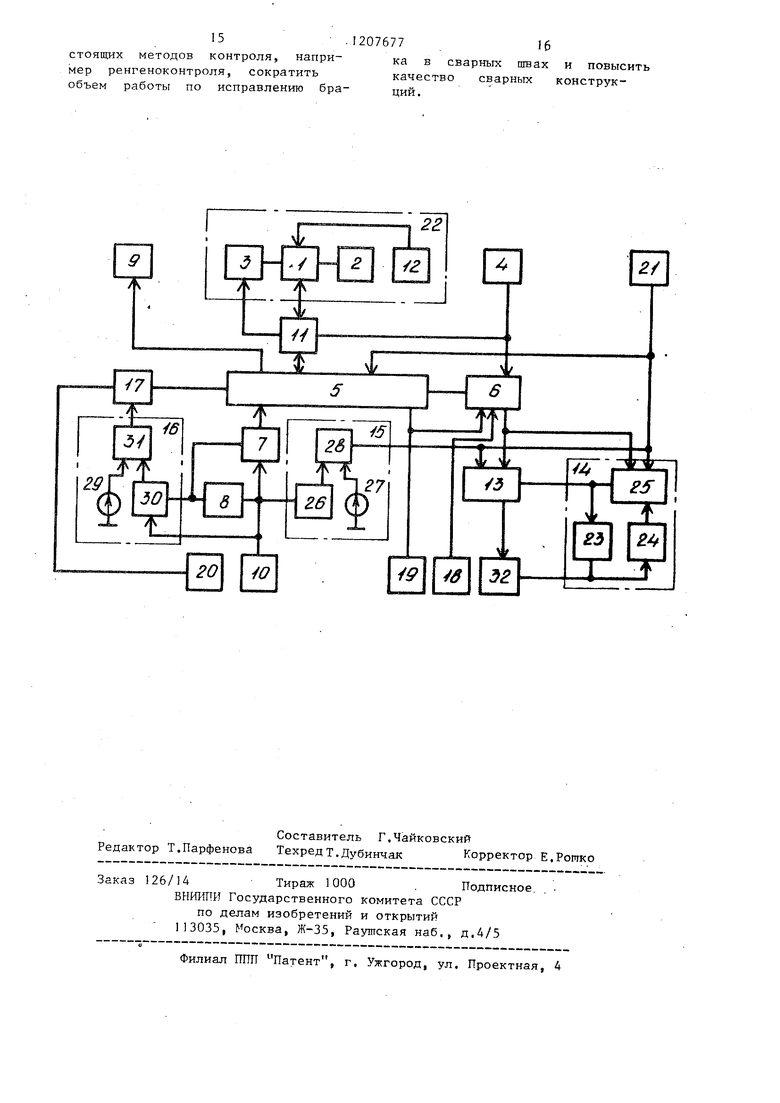

На чертеже представлена функциональная схема системы для управления процессом дуговой сварки,

Система содержит процессор 1, оперативное запоминающее устройство 2, блок 3 црерьшания, блок 4 синхронизации с сетью электропитания сварочной установки, блок 5 сопряжения, ,б1юк 6 формирования команд управлевходами коммутационно.го ключаj выход блока запоминания сигнала управло- ия источником питания сварочной установки соединен с выходом усилителя соормирователя,

3i Система по п,, о т л и ч а го- га, а я с я тем, что блок контроля включения сварочного тока выполнен на усилителе, задатчике постоянного напряжения и блоке сравнения,; выход последнего является выходом блока контроля включения сварочного тока, вход соединен с входом усилителяj выход усилителя соединен с первым входом блока сравнения, втдрой вход которого соединен с выходом задат- чика постоянного напряжения,

4, Система по п,1, о т л и ч а го- щ а я с я тем, что блок транспортног запаздывания выполнен на интеграторе задатчике расстояния и блоке сравнения, при этом выход последнего соединен с выходом блока транспортного запаздывания, первый и второй входы которого соединены соответственно с первым и вторым входами интегратора, выход которого соединен с первьву входом блока сравнения, второй вход которого соединен с выходом задатчи- ка расстоя шя.

2

имя, блок 7 контроля параметров режима, блок 8 задания периода опроса ;:г,атчиков параметров режима, блок 9 сигнгшигшциИ; блок 10 датчиков пара- метров режима, блок 11 гальванического разделения,, постоянное запоми- Haroniee устройство 12, блок 13 коммутации цепей управления сварочной установки, блок 14 запоминания сигнала

управления источником питания сварочной установки, блок 15 контроля включения сварочного тока, блок 16 контроля транспортного запаздывания блок 17 контроля ширины шва, блок 18

датчиков горизонтального и вертикального перемешения сварочной горелки j датчик 19 касания поверхности свариваемой детали, датчика 20 дгирины шва, клавиатуру 21 для

3; Дания параметров режима и уп-3

равления положением сварочной горелки.

Процессор 1, оперативное запоминающее устройство 2, блок 3 прерывания и постоянное запоминающее устройство 12 выполнены в виде одно- кристальной микро-ЭВМ 22, Блок 14 запоминания сигнала управления источником питания сварочной установки состоит из усилителя-формирователя 23, линии задержки 24 и коммутационного ключа 25.

Блок 15 контроля включения сварочного тока состоит из усилителя 26, задатчика 27 постоянного напряжения и блока 28 сравнения.

Блок 1 6 контроля транспортного запаздывания состоит из задатчика 29 расстояния, интегратора 30 и блока 31 сравнения. Позицией 32 на чертеже обозначена сварочная установка, на которой установлены блок 10 дат- |Чиков параметров режима, блок 14 запоминания сигнала управления питания сварочной установки, блок 18 датчиков горизонтального и вертикального перемеи1ения сварочной горелки, датчик 19 касания поверхности свариваемой детали, датчик 20 игирины игва.

Элементы устройства соединены сле д тотим образом. Один вход процессора 1 соединен с выходом оперативного запоминаюргего устройства 2, второй - с выходом блока прерывания 3, третий с выходом постоянного запоминающего устройства 12 и двухнаправленной связью с блоком 11.гальванического :разделения, первый вькод которого соединен с входом блока 3 прерывания Выход блока 4 синхронизации с сетью электропитания сварочной установки |подключен к первому входу блока 6 формирования команд управления и первому входу блока 11 гальванического разделения. Блок 5 сопряжения первым выходом соединен с вторым входом блока 6 формирования команд управления, вторым выходом - с входом блока 9 сигнализации и двунаправленной связью с блоком 1I гальванического разделения, первым входом с выходом датчика 19 касания поверхности свариваемой детали и третьим входом блока 6 формирования команд управления, вторым входом - с выходом блока 7 контроля параметров режима, третьим входом - с выходом блока 17 контроля ширины шва и четвертым входом - с выходом клавиатуры

076774

21 для задания параметров-режима и управления положением сварочной го-- релки. Блок 6 формирования команд управления четвертым входом подклю-

5 чен к выходу блока 18 датчиков горизонтального и вертикального перемещения сварочной горелки, а вьгходом- с первым входом блока 13 коммутации цепей управления сварочной установки

)0 и первым входом блока 14 запоминания сигнала управления источником питания сварочной установки, Блок 7 контроля параметров режима первьгм входом соединен с выходом блока 10

JJ датчиков параметров режима, входом блока 8 задания периода опроса датчиков параметров режима, входом блока

15контроля включения сварочного тока и первым входом блока 16 контро2Q ля транспортного запаздывания, а вто- рым входом - с выходом блока 8 задания периода опроса датчиков параметров режима и вторым входом блока

16контроля транспортного запаздьта- 25 ния. Блок 13 коммутации цепей управления сварочной установки вторым входом подключен к выходу блока 15 контроля включения сварочного тока

и второму входу блока 14 запоминания сигнала управления источником

30

35

питания сварочной установки, а также к выходу клавиатуры 21; первым выходом - к сварочной установке 32, вторым выходом - к третьему входу блока 14, выход которого также соединен со сварочной установкой 32,

Блок I7 контроля ширины сварочного шва первым входом подключен к выходу блока 16 контроля транспортного запаздывания, а вторым входом - к выходу датчика 20 ширины шва,

В блоке 14 запоминания сигнала управления источником питания сварочной установки вход усилителя-формирователя 23 соединен с выходом

блока 13 коммутации цепей управления и выходом коммутационного ключа 25, а выход - со сварочной установкой 32 и входом линии 24 задержки. Выход лиНИИ 24 задержки подключен к третьему входу коммутационного ключа 25, -первый вход которого соединен с выхо- ом блока 6 формирования.-команд управления и второй вход - с выходом

блока 15 контроля включения сварочного тока, входом блока 13 коммутации депей управления и выходом клавиауры 2 1 ,

В блоке 15 контроля включения сварочного тока усилитель 26 соединен, входом с выходом блока 10 датчиков параметров режима, а также входами блоков 7, 8 и 16, а выходом - с первым входом блока 28 сравнения, Второй вход блока 28. сравнения соединен с выходом задатчика 27 постоянного напряжения, а.его выход - с вторым входом блоков 14 и 13 и выходом клавиатуры 21.

В блоке 16 контроля транспортного запаздывания первый вход интегратора 30 подключен к выходу блока 10 датчиков параметров режима и входом блоков 7, 8 и 15, второй вход его соединен с выходом блока 8 задания периода опроса датчиков параметров режима и входом блока 7 контроля параметров режима, а выход интегратора 30 подключен к первому входу блока 31 сравнения, второй вход которого соединен с выходом задатчика 29 расстояния, а выход блока сравнения 31 соединен с первым входом блока 17 контроля ширины шва.

Система работает следующим об- разом.

Программа контроля и управления сварочной установкой хранится в постоянном запоминающем устройстве 12 Оперативное запоминающее устройство 2 используется для хранения параметров режима сварки, установок контроля и регулирования процесса, а также результатов промежуточных расчетов, Режим сварки может задаваться до сложной циклограмме. Количество программируемых участков циклограммы определяется в основном объемом оперативного запоминающего устройства 2, числом управляемых параметров режима и дискретностью, с которой эти параметры необходимо задавать в процессе сварки.

При включении питания проц;ессор 1 согласно прог;рамме, хранящейся в постоянном запоминающем устройстве 12, через блок 11 гальванического разделения и блок 5 сопряжения выдает в блок 6 формирования команд управления сварочной установкой ко - манду включения блока 13 коммутации цепей управления сварочной установкой, нулевые значения величины сварочного тока, скорости сварки, ско- рости подачи присадочной проволоки и перемещения сварочной ) горелки по

0

5

0

5

0

5

0

5

0

5

вертикали и горизонтали, а также команду разрешения подачи .напряжения питания сварочной установки.

Далее процессор 1 через блок 11 гальванического разделения и блок 5 сопряжения выдает на блок 9 сигнализации команду готовности сварочной установки к работе и в режиме сканирования опрашивает клавиатуру 21. По этой команде необходимо выставить начальное положение сварочной горелки путем нажатия на клавиатуре 21 соответствующей клавиши перемещения горелки Двдоль или поперек шва, перемещение по вертикали|, Процессор через блок 11 гальванического разделения и блок 5 сопряжения считывает нажатые клавиши и затем также через блоки П и 5 выдает в блок 6 формирования команд управления сварочной установкой-команду перемещения горелки в плоскости, соответствующей нажатой клавише.Это команда через блок 13 поступает непосредственно на требуемый двигатель, сварочной установки 32 до того времени, пока на клавиатуре 21 не будет нажата клавиша ввода следующей команды. После позиционирования сварочной горелки необходимо задать циклограмму сварочного режима. При этом независимо от числа программируемых участков (т,е. от объема оперативного запоминающего устройства 2) первый участок определяет режим включения тока (для аргонодуговой сварки, этот участок соответствует включению осциллятора), На этом участке задается длительность его во времени, величина сварочного тока и расстояние горелки от свариваемого изделия (длина дуги). При этом процессор 1 через блоки 11 и 5 выдает в блок 9 сигнализации наименование вводимого параметра, его значение,которое в настоящий момент хранится в оперативном запоминающем устройс.тве 2, и размерность параметра. Новое значение параметра вводится с помошъю клавиатуры 21. Процессор I через блоки 11 и 5 считывает введенные значения, заносит их в оперативное запоминающее устройство 2, а после нажатия клавиши ввода следующей команды выдает в блок 9 сигнализации наименование, значение и размерность следующ.его параметра. После ввода длины дуги на первом участке процес7

cop I через блоки 11 и 5 вьщает в

блок 6 команду на перемещение свароч ной горелки по вертикали или по горизонтали (в зависимости от расположения увариваемой плоскости). При касании электродом поверхности детали датчик 19 вьщает сигнал сброса команды перемещения горелки в блок 6, а через блоки 5 и 11 этот сигнал поступает в процессор 1, который через блоки- 5 и 11 передает в блок 6 значение длины дуги на первом участке. Блок 6 подает команду перемещения сварочной горелки поперек шва через блок 13 коммутации цепей управления сварочной установки на соответствующий двигатель до тех пор, пока сигнал обратной связи, поступающий на вход блока 6 с выхода блока 18 датчиков горизонтального и вертикального перемещения сварочной горелки, не компенсирует заданное значение.

Таким образом, выставляется начальное положение сварочной горелки относительно свариваемого изделия. Далее при вводе параметров режима на рабочих участках циклограммы процессор 1 не выдает команд управления сварочной установкой. Кроме того, на этих участках кроме их длительности во времени, тока сварки, перемещения горелки поперек шва по вертикали и горизонтали также задается напряжение на дуге, скорость сварки и скорость подачи присадочной рроволоки. Последовательность действий устройства аналогична вводу данных на вом участке. После задания последнего рабочего участка циклограммы сварки процессор 1 снова повторяет выдачу на блок 9 сигнализации значений параметров режима сварки,начиная с первого участка. При этом возможна проверка или корректировка введенных значений. Если нет необходимости отрабатывать максимальную по числу участков циклограмму, необходимо после ввода последнего рабочего участка циклограммы задать длительность следующего участка, равную нулю. Процессор 1 после растпифровки нулевого значения длительности сварки переходит на вьщачу в блок 9 сигнализации значений параметров режима первого участка.

Включение сварки производится нажатием на клавиатуре 2I клавиши вклю07677,8

чения сварки. Процессор I через блоки 5 и II считывает с клавиатуры 2I значение клавиши, декодирует его и, если обнаруживает, что нажата клави-.

5 ша включения сварки, начинает отра-. батывать заданную циклограмму режима сварки. На первом участке циклограммы, соответствующем включению сварочной дуги, процессор 1 через С5локи

10 I1 и 5 выдает в блок 6 формирования команд управления сварочной установкой начальное значение сварочного тока. Сигнал управления источником питания с выхода блока 6 че- 15 рез блок 13 и усилитель-формирователь 23 подается на источник питания сварочной установки 32. При этом между электродом и свариваемым изделием появляется напряжение холостого

20 хода, Далее с запаздыванием не более 10 мс процессор I через блоки 11 и 5 выдает в блок 6 команду на включение осциллятора, В этом случае с выхода блока 6 на первый вход комму25 тационного ключа 25, блока 1А и первый вход блока 13 коммутации цепей управления сварочной установкой подается команда управления, которая в блоке 14 включает ключ 25 таким

30 образом, что выход линии 24 задержки через ключ 25 замыкается на вход усилителя-формирователя 23, а блок 3 коммутации цепей управления сварочной установки отключает цепи исполнительных устройств /(двигателей, источника питания, осциллятора сварочной установки 32 от входа блока 6, Далее управление ключом 25 блока 14 и блоком I3 возможно только после поступления разрешения с выхода блот ка 15 контроля включения сварочного тока, В блоке 14 запоминания сигна-- ла управления источником питания сварочной установки сигнал с выхода усилителя-формирователя 23 поступает в линию задержки 24 и через 10 мс с помощью ключа 25 подается на вход усилителя-формирователя 23, Таким образом, при включенном ключе 25 блок 14 вьщает в источник питания сварочной установки 32 один и тот же .предварительно/, заданный сигнал управления независимо от процессора , С другой стороны, отключение цепей исполнительных устройств сварочной

установки блоком 13 коммутации от

выхода блока 6 приводит к включению осциллятора сварочной установки 32. Сбои в блоке 6 формирования комаид

35

40

50

управления сварочной установкой, воз пикающие при работе осциллятора, не могут влиять на сварочную установку 32, поскольку ее исполнительные ройства отключены от блока 6, Процессор I с оперативным запоминающим устройством 2, блоком прерывания 3 и постоянным запоминающим устройством 13 выполнены в виде однокристальной микро-ЭВМ 22, При этом блок гальванического разделения 11 полностью исключает помехи.

При включении тока сигнал с выхода блока 10 датчиков параметров режимов через усилитель 26 блока 15 сравнивается в блоке сравнения 28 с уров ,11ем напряжения задатчика 27 блока 15 Сигнал задатчика 27 выбирается -вьше уровня напряжения помех, наводимых в измерительных цепях блока 10 при работе осциллятора, В блоке 15 при зажигании дуги уровень.сигнала, пропорциональный сварочному току с выхода усилителя 26, превышает уровен задатчика 27 постоянного напряжения, при этом срабатъшает блок 28 сравнения и сигнал разрешения подается на вход ключа 25 блока 14 и вход блока 13 коммутации цепей управления сварочной установкой.

Процессор 1 отсчитывает заданную длительность первого участка циклограммы режима сварки, затем через блоки I 1 и 5 .считывает с выхода блока измерения параметров режима величину сварочного тока. Если измеренный ток соответствует заданному по режиму в пределах допуска, процессор 1 начинает отработку цикло- .граммы режима сварки, В противном случае процессор 1 повторяет последовательность операций для включения сварочной дуги. Если при многократном (например, 4-кратном) повторении цикла включение дуги не произошло, процессор 1 останавливает отработку циклограммы и через блоки 11 и 5 на блок -9 сигнализации выдается диагностическое сообщение о в:арушениях в цепи включения тока или отсутствии защитного газа. Разрешение управления ключом 25 блока 14 и блоком 13 подается в этом случае с выхода клавиатуры 21 при первом нажатии, любой ее клавищис,

Б начале отработки циклограммы режима сварки процессор 1 через блоки 11 и 5 вьодает в блок 6 команду на

0

5

0

5

0

5

0

5

отключение ключа 25 блока 14 и переключение блока 13 в положение замыкания выходов блока 6 с входами исполнительных устройств сварочной установки 32 и с входами блока 14 управления источником питания сварочной установки.

Процессор 1 считывает из оперативного запоминающего устройства 2 заданные в режиме диалога параметры режима сварки для каждого участка циклограммы, а также длительность этого участка и синхронно с чясто- той электрической сети (20 мс) по сигналу,от блока 4 выдает комянды через блоки 11 и 5 на блок 6, который .формирует команды управления сварочной установкой, источником питания, скоростью сварки и подачи присадочной проволоки. Команды перемещения горелки поперек шва по горизонтали и вертикали выдаются процессором I через блоки 11 и 5 в блок 6 формирования команд управления сварочной установкой в начале каждого участка циклограммы режима сварки. Блок 6 вьздает через блок 13 сигнал управления двигателями перемещения, горелки поперек шва по горизонтали и вертикали до тех пор, пока сигнал с выхода блока 18 датчиков горизонтального и вертикального перемещения горелки не компенсирует заданную величину команд перемещения горелки в блоке 6,

Измерение параметров режима сварки осуществляется с заданной дискретностью по длине шва t, , например

5 мм, Эта дискретность задается в блок 8 задания периода опроса параметров режима и зависит от марки свариваемого сплава, толщины сваривае- мого изделия и требуемой точности контроля и управления процессом. Блок 8 формирует сигналы управления блоком-7 контроля параметров режима сварки с периодом Т, равным

Т

Vcb

где Vcb - скорость сварки,

Блок 7 измеряет значения параметров режима, поступающие на его вход с выхода блика 10 датчиков параметров режима и выставляет сигнал готовности, который процессор 1 через блоки 11 и 5 контролирует на выходе Г ч .-жа 7, По этому сигналу процессор - I через блоки 11 и 5 считывает пара

метры режима сварки: сварочный ток I, напряжение на дуге U, скорость сварки Vcg и скорость подачи присадочной проволоки VHP и заносит зти Величины в оперативное запоми- наюшее устройство 2, а через блоки 5 и 11 - в блок сигнализации 9,

Измерение ширины сварного шва осществляется с учетом расстояния между осью электрода и линией наве- дения датчика ширины шва 20, Для сопоставления измеренных параметров режима с шириной сварного шва измерние осуществляется с запаздыванием относительно момента измерения па- раметров режима. Сигнал скорости сварки с блока IО датчика параметро режима подается на вход интегратора 30 блока 16 контроля транспортного запаздывания. Поскольку этот интег- ратор сбрасывается сигналом с выход блока 8 задания периода опроса дат- .чиков параметров режима сигнал на выходе интегратора 30 блока 16, пропорциональный расстоянию, которое прошла горелка с момента измерения параметров режима сварки равен

i k ,,-dt,

где k - коэфб-.и1(иепт пропорциональности.

Этот сигнал срав}1ивается в блоке 31 сравнения блока 16 с сигналом за- датчика 29 расстояния напряжения, равным

do kA.

При равенстве d d, с выхода блока 31 сравнения выдается сигнал управления блоком 17 контроля ширины сварочного шва, который после изме-. рения и запоминания показания датчика 20 ширины сварного шва выдает сигнал готовности в блок 5 сопряже35

40

- U ;AVc6 Vcgo , где и и Ucg - измеренные значения напряжения на дуге и скорости сварки;

оИ cgo заданные значения этих параметров на контролируемом участке.сварного шва.

Далее процессор I рассчитывает величину коррекции сварного тока для получения постоянной глубины проплав- ления шва по формуле

.1(,) U1- р V1 g ч и г

В зависимости (3) коэффициенты П;,, Р,

7 Я г i также получены методом ния. Таким образом, измерение ширины 45-статистической обработки информации и сварного щва осуществляется в том же

хранятся в постоянном запоминающем устройстве 12,

месте щва, где и измерение параметров режима. Это необходимо для обеспечения требуемой точности расчета корректирующего воздействия на про- цесс.

Далее процессор I по измеренным значениям параметров режима определяет расчетное значение ширины свар- ного шва

B KjP U iVce

77

12:

где I, и, Vf. - измеренные значения параметров режима сварки;

11 1 1 коэффициенты, полученные методом статистической обработки экспериментальных данных,

Значения коэффициентов PI , J.i и г хранятся в постоянном запоминающем устройстве 12, Начальное значение коэффициента k, хранится в постоянном запоминающем устройстве 12, а при включении сварки эта величина заносится в оперативное запоминающее устройство 2 и далее при контроле выбирается из устройства 21,

Величина неконтролируемых возмущений, действующих на проце сс определяется по погрешности между изме- ренной шириной шва В, и рассчитанной по формуле (1)

ЛВ ЕЙ - В (2)

Процессор 1 рассчитывает по формуле (2) погрешность и В, а также погрешности обработки параметров режима

- U ;AVc6 Vcgo , где и и Ucg - измеренные значения напряжения на дуге и скорости сварки;

оИ cgo заданные значения этих параметров на контролируемом участке.сварного шва.

Далее процессор I рассчитывает величину коррекции сварного тока для получения постоянной глубины проплав- ления шва по формуле

.1(,) U1- р V1 g ч и г

В зависимости (3) коэффициенты П;,, Р,

7 Я г i также получены методом статистической обработки информации

7 Я г i также получены методом статистической обработки информации

хранятся в постоянном запоминающем устройстве 12,

Значение тока сварки I 1 ЛГ процессор I через блоки П и 5 передает в блок 6 формирования команд управления сварочной установкой, с выхода которого скорректированный сигнал управления через усилитель- формирователь 23 блока 14 подается в источник питания сварочной установки 32,

Если значение погрешности расчета ширины шва,рассчитанной по формуле

13

превышает погрешность измере - ния ширины шва (обычно 0,1 мм)j процессор 1 корректирует значение коэффициента к в формуле (1) по формуле

К( К

Рассчитанное значение it/ процессор 1 заносит в оперативное запоминающее устройство 2 на место к,, т,е к Кц, Отсчитав длительность теку- тдего участка циклограммы режима сварки процессор 1 считывает из оперативного запоминающего устройства 2 значения параметров режима на следующем участке циклограммы и его длительность. Далее процессор 1 проверяет заданное значение длительности этого участка 5 если оно отлично от нуля р осуш;ествляется управление режимом сварки аналогично описанному. При нулевом значении длительности сварки процессор 1 переходит к отработке подпрограммы выключения свар - киа Выключение сварки также осуше- ствляется после отработки последнего по циклограмме участка режима сварки. При отработке подпрограммы вьп-слючения тока процессор 1 через блоки 1 и 5 выдает в блок 6 формирования команд управления сварочной установкой нулевое значение скорости сварки, а величины тока сварки и скорости подачи присадочной проволоки уменьшаются процессором 1 с периодом 1 в 2 раза относительно их значений в начале каждого периода, Начальные значения тока сварки и скрости подачи присадочной проволоки равны их величинаг на последнем участке циклограммы. При обработке подпрограммы выключения сварки измере- ,ние ширины сварного шва и регулирование по зависимостям (1) - (3) блокируется ,

После выключения тока сварки процессор 1 через блоки 11 и 5 вьщает в блок 9 сигнализации сообщение об окончании сварки. При этом устройство управления возвращается в исходное положение.

Если в процессе сварки необходик срочный (аварийный) останов процесс необходимо на клавиатуре 21 нажать клавишу аварийного останова Сигнал от этой клавиши через блоки 5 и II поступает в блок 3 прерывания, который вьщает в процессор 1 ко манду прерьтаниЯл По этой команде процес20767.7 сор

10

15

20

выдает через блоки П и 5 в блок 6 формирования команд ynpai-Л ния сварочной установкой нулевые значения тока сварки, скорости сварки и скорости присадочной проволоки и после выключения тока в блок 9 сиг нализации сообщение об аварийном выключении тока сварки.

Предлагаемая система для управления процессом дуговой сварки выгодно отличается от прототипа. Наличие в нем блока гальванического разделения, -постоянного запоминающего устройства5 блока коммутации п,епей управления сварочной установки,, блока запоминания сигнала управления источни1 :ом питания сварочной установки и блока контроля включения сварочного тока обеспечивает работу устройства при наличии мощных индустриальных помех, вьгзванных источником питания сварочной установки, осциллятором для возбугсдения дуги и . Это практически не ограни25 чивает область процессов дуговой

сварки и для которых применимо уст- ройство. Благодаря введению в устрой- ство блока контроля пшрины сварного пгаа и блока контроля транснортного запаздывания вместе с блоком контроля параметров режима и блоком датчиков параметров режима управление/, процессом сварки осуществляется учетом отклонений как параметров режима сварки, так и неконтролируемых возмуи.ений, действующих на процесс 1 изменение теплоптвода, качества защиты сварочной ванны, состояния электрода и т.п.) , Применение блока датчиков горизонтального и вертикального перемещения сварочной горелки и датчика касания поверхности свариваемой детали обеспечивает требуемую точность наведения сварочной горелки в плоскости, перпендикулярной свариваемому шву. Все это в конечном счете HOBbmiaeT надежность и точность управления процессом сварки и улучшает качество сварных швов,

Использование предлагаемого устройства управления для автоматической сварки, в том числе аргонодуговой сварки неплавящимся электродом, при изготовлении сварнь1Х конструкций в самолетостроении, ракетостроении

S- и других отраслях машиностроительной про:мыщленности позволяет повысить Чг, ество сварных DIBOB, снизить нормы применяемых в настоящее время дорого-i

30

35

45

SO

15.120767716

стоящих методов контроля, напри- ка в сварных швах и повысить

сварных конструкмер ренгеноконтроля, сократить объем работы по исправлению бракачествоций.

качество ций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для исследования сварочных процессов | 1982 |

|

SU1058729A1 |

| Устройство для управления процессом сварки | 1981 |

|

SU969483A2 |

| Способ регулирования глубины проплавления при автоматической аргонодуговой сварке неплавящимся электродом без присадочной проволоки | 1983 |

|

SU1123803A1 |

| Устройство для управления процессом сварки | 1980 |

|

SU912441A1 |

| Система для управления процессом контактной точечной и шовной сварки | 1987 |

|

SU1511039A1 |

| Устройство для управления процессом контактной точечной сварки | 1978 |

|

SU737159A1 |

| СПОСОБ МНОГОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2548541C2 |

| Устройство для автоматического управления процессом дуговой сварки | 1983 |

|

SU1109276A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2077415C1 |

| Способ контроля качества контактной сварки | 1981 |

|

SU986678A1 |

| Устройство для управления процессом сварки | 1981 |

|

SU969483A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-01-30—Публикация

1984-07-25—Подача