со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОКРЫТИЯ БУМАЖНОГО МАТЕРИАЛА | 1993 |

|

RU2027816C1 |

| Обои | 1986 |

|

SU1348437A1 |

| БУМАГА ДЛЯ ОФСЕТНОЙ ПЕЧАТИ | 1994 |

|

RU2027818C1 |

| Обои | 1986 |

|

SU1333733A1 |

| Влагостойкие обои | 1989 |

|

SU1654406A1 |

| ПОКРЫТИЕ, НАПОЛНЕННОЕ ПОЛЫМИ МИКРОСФЕРАМИ, ПРЕДОТВРАЩАЮЩЕЕ ОБЛЕДЕНЕНИЕ ПОВЕРХНОСТЕЙ РАЗЛИЧНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2349618C2 |

| ПРИМЕНЕНИЕ КОМПОЗИЦИИ, НАПОЛНЕННОЙ ПОЛЫМИ МИКРОСФЕРАМИ, В КАЧЕСТВЕ АНТИКОРРОЗИОННОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБОПРОВОДОВ | 2005 |

|

RU2304600C2 |

| ЛАТЕКСНЫЕ КОМПОЗИЦИИ | 2009 |

|

RU2521585C2 |

| Состав для защиты древесины и древесноплитных материалов | 1990 |

|

SU1781039A1 |

| Водная композиция для декоративного покрытия грунтованной бумаги для обоев | 1989 |

|

SU1654405A1 |

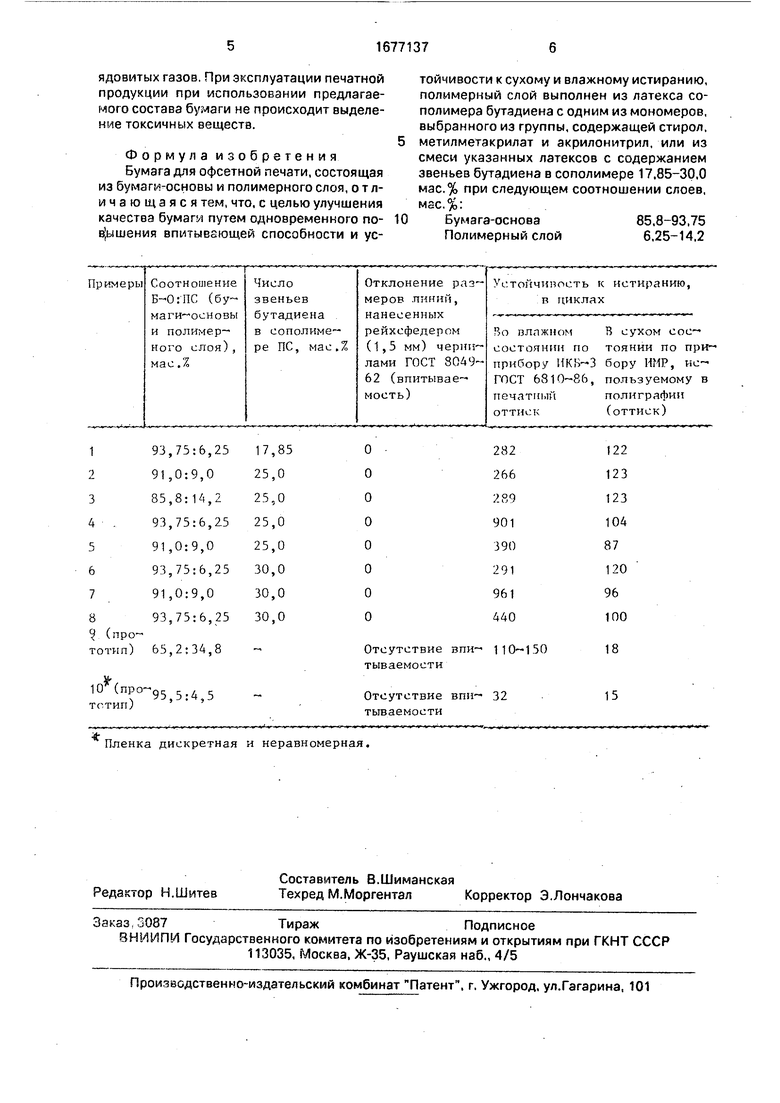

Изобретение относится к целлюлозно- бумажной промышленности и позволяет улучшить качество бумаги за счет одновременного повышения впитывающей способности и устойчивости к сухому и влажному истиранию. На бумагу-основу наносят полимерный слой. Его формируют из смеси латексов сополимера бутадиена с одним из мономеров, выбранного из группы, содержащей стирол, метилметакрилат, метакри- ловую кислоту и акрилонитрил, с содержанием звеньев бутадиена в смеси 17.85-30,0 мас.%. Полимерный слой наносят на основу при следующем соотношении компонентов, мас.%: бумага-основа 85,8- 93.75; полимерный слой 6,25-14,2. 1 табл.

Изобретение относится к бумаге для офсетной печати при производстве обоев и может быть использовано в целлюлозно-бумажной промышленности.

Цель изобретения - улучшение качества бумаги за счет одновременного повышения впитывающей способности и устойчивости к сухому и влажному истиранию.

Пример1.На бумагу-основу наносят полимерный слой на лабораторной машинке из латексной смеси (ЛС) с содержанием звеньев бутадиена в сополимере 17,85 мас.%. ЛС готовят путем смешения бутади- ен-стирольных латексов БС-85 и БС-65 в соотношении соответственно 6:1 в расчете на полимер.

В сополимере латекса БС-85 (ТУ 38103229-84)содержится 15 мас.% звеньев бутадиена, в БС-65 (ТУ 38403446) - 35 мае. %, т.е. ( 6 х 15 ) + 35 : 7 17. 85 мае. % звеньев бутадиена.

Бумагу для офсетной печати готовят при следующем соотношении бумаги-основы и полимерного слоя соответственно 93,75 и 6,25 мас.%, затем осуществляют печать.

При мер 2, Бумагу для офсетной печати получают как в примере 1. Затем осуществляют печать.

Полимерный слой на бумагу-основу наносят из бутадиен-стирольного латекса СКС-75 К (ТУ 38103188-83), имеющего в составе сополимера 25 мае. % звеньев бутадиена.

о VI

NJ

CJ

VI

Бумагу для офсетной печати готовят при следующем соотношении бумаги-основы и полимерного слоя 91,0 : 9,0 мас.%.

П р и м е р 3. Полимерный слой на бумагу-основу наносят из латексной смеси, содержащей в составе сополимера 25 мас.% звеньев бутадиена. Л С готовят путем смешения бутадиенстирольных латексов БС-85, имеющего в составе сополимера 15 мас.% звеньев бутадиена и латекса БС-65 с 35 мас.% звеньев бутадиена в сополимере в соотношении соответственно: 1:1, T,e,(i5f + 35): 2 25 мае. %.

Бумагу для офсетной печати готовят при следующем соотношении бумаги-основы и полимерного слоя, мас.%: 95,8:14,, затем осуществляют печать.

П р и м е р 4. Бумагу-основу для офсетной печати получают как в примере 3 и осуществляют печать на машине РО-6.

Полимерный слой на бумагу-основу наносят из латексной смеси, содержащей в своем сополимере 25 мас.% звеньев бутадиена. ЛС готовят путем смешения бутади- ен-стирольного латекса БС-85 и бутадиен-метилметакрилатного латекса ДММА-65 ГП (ГОСТ 13522-78) в соотношении соответственно 1:1. В сополимере па- текса БС-85 содержится 15 мас.% звеньев бутадиена, в ДММА-65-ГП-35 мас.%. т.е. (15-t 35): 2 25 мае. %.

Бумагу для офсетной печати готовят при следующем соотношении бумаги-оси о вы и полимерного слоя, мас.% 93,75:6,25,

П р и м е р 5. Бумагу для офсетной печати получают как в примере 1, Затем осуществляют печать.

Полимерный слой на бумагу-основу наносят из бутадиен-метилметакрилатного латекса ДММА-75 ГП, имеющего в составе сополимера 25 мас.% звеньев бутадиена.

Бумагу для офсетной печати готовят при следующем соотношении бумаги-основы и полимерного слоя, мас.%: 91:9.

П р и м е р 6, Бумагу для офсетной печати получают как в примере 1. Затем осуществляют печать.

Полимерный слой на бумагу-основу нр- носят из латексной смеси, содержащей в своем сополимере 30 мас.% звеньев бутадиена. ЛС готовят путем смешения бутадм- ен-стирольных латексов БС-85 и 5С-65 в соотношении соответственно 1:3. В сополимере латекса БС-85 содержится 15 мас.% бутадиена, в БС-65 - 35, т.е. (15 + 35 х 2 35 : 4 30 мае. %.

by магу для офсетной печати готовят при следующем соотношении бумаги-основы и полимерного слоя, мас.%: 93,75:6,25.

Пример. Бумагу для офсетной печати получают как в примере 1. Затем осуществляют печать.

Полимерный слой на бумагу-основу наносят из латексной смеси, содержащей в своем сополимере 30 мас.% звеньев бутадиена. Л С готовят путем смешения бутадиен- стирольного латекса БС-85 и бутадиен-метилметакрилатного латекса ДММА-65 ГП и БС-65 в соотношении соответственно 1:2:1. В сополимере латекса БС- 85 содержится 15 мае % звеньев бутадиена, в ДММА-65 ГП - 35 мас.%, в БС-65 - 35

мае. %, т.е. ( 15 + 35 х 2 + 35 ) : 4 0 мас.%.

Бумагу для офсетной печати готовят при следующем соотношении бумаги-основы и полимерного слоя, мас.%: 91,0:9,0.

Примерб. Бумагу для офсетной печати получают как в примере i. Затем осуществляют печать.

В латексный состав вводят краситель - зеленый фгалоциановый. Полимерный слой на бумагу-основу наносят из латексной смеси, содержащей в своем сополимере 30 мас.% звеньев бутадиена. ЛС готовят путем смешения бутадиен-стирольного латекса БС-85 и бутэдиен-акрилонитрильного латекса СК.Н-40 ИХМ (ТУ 10354-76) в соотношении 2:1. В сополимере латекса ЬС-85 содержится 15 мас.% звеньев бутадиена, в СКН-40 ИХМ-60 мае. %, т.е. (15 х 2 ):3 30 мас.%.

Бумагу для офсетной печати готовят при следующем соотношении бумаги-основы и полимерного слоя, мзс.%: 93,75:6,25.

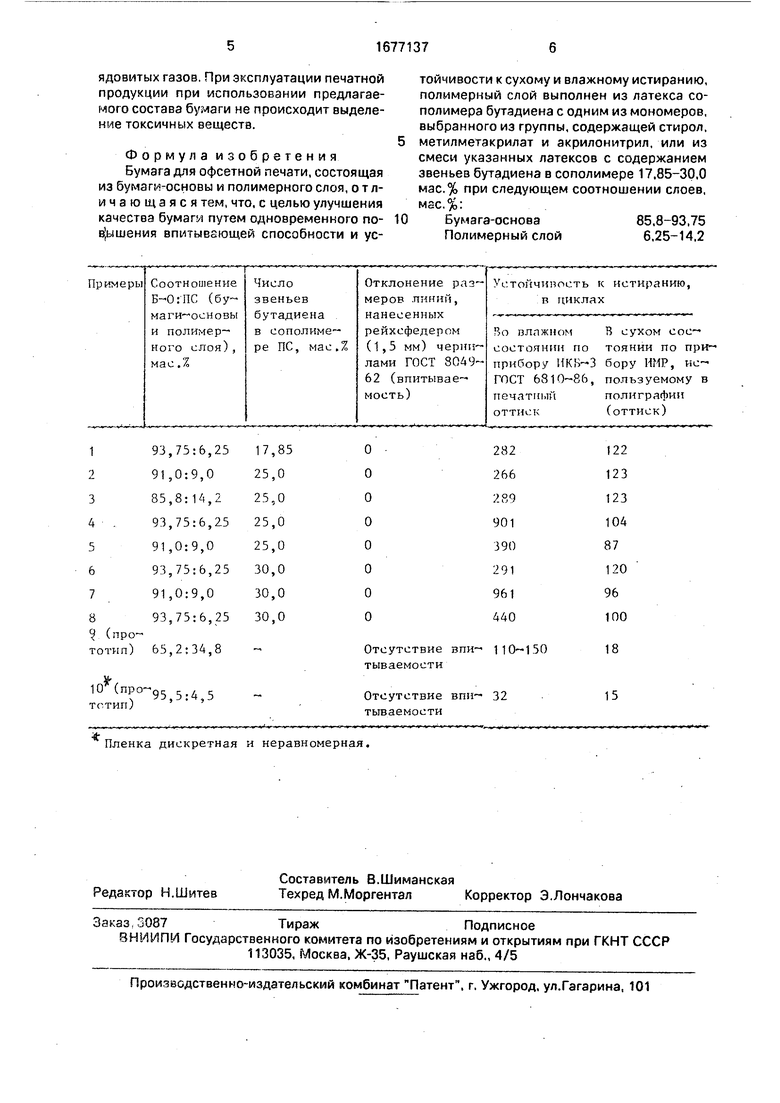

Как видно из данных таблицы, бумага для офсетной печати, а именно ее полимерный слой, имеющий в своем составе предлагаемое количество звеньев бутадиена 17,85 -30 мас.%, обладает хорошим восприятием краски (хорошей впитываемсстью краски), что способствует повышению устойчивости к сухому и влажному истиранию и свидетельствует об эффективном закреплении краски в объеме полимера, и значительно превосходит по свойствам контрольные образцы бумаги при значительном сокращении доли полимерного слоя в объеме бумаги с 34,8-44,8 до 6,25-14,2 мас.%, причем монолитную пленку полимерного слоя из соот- ветствующего полимерного состава прототипа нанести на бумагу-основу не представляется возможным, пленка получается дырявая (дискретная), печать на ть- кую пленку не ложится. Кроме того, нанесение полимерного слоя из лпгкса повышает скорость оборудования с 19-20 до ЮО-120 м/мин. При сжигании производст- . венных и бытовых отходов пе выделяется

ядовитых газов. При эксплуатации печатной продукции при использовании предлагаемого состава бумаги не происходит выделение токсичных веществ.

Формула изобретения Бумага для офсетной печати, состоящая из бумага-основы и полимерного слоя, отличающаяся тем, что, с целью улучшения качества бумага путем одновременного по- в|ышения впитывающей способности и ус10 ( 5 , 5

X - j-1 тгтиги

Пленка дискретная и неравномерная.

0

тойчивости к сухому и влажному истиранию, полимерный слой выполнен из латекса сополимера бутадиена с одним из мономеров, выбранного из группы, содержащей стирол, метилметакрилат и акрилонитрил, или из смеси указанных латексов с содержанием звеньев бутадиена в сополимере 17.85-30,0 мас.% при следующем соотношении слоев, мас,%:

Бумага-основа85,8-93,75

Полимерный слой6,25-14.2

тываемоети

Отсутствие вгш 32

тываемоети

15

| 0 |

|

SU351957A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ОФСЕТНОЙ ПЕЧАТИ | 0 |

|

SU194852A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1991-09-15—Публикация

1989-12-29—Подача