Изобретение относится к производству обоев и может быть использовано в целлюлозно-бумажной промьаопен- ности для получения МНОГОСЛОР НЫХ декоративных материалов на бумажной основе.

Целью изобретения является улучшние качества обоев за счет повышени их прочности во влажном состоянии, устойчивости к влажному истиранию и улучшение условий эксплуатации.

Обои состоят из бумажной подложки с последовательно нанесенными на нее грунтовочным слоем, печатной краской и поверхностным слоем, содежащим бутадиен-стирольный сополимер и поверхностно-активное вещество, поверхностный слой дополнительно содержит бутадиен-метилметакри- латный сополимер с содержанием звеньев метилметакрилата 64-66 мас.%, в качестве бутадиен-стирольного сополимера он содержит указанный сополимер с содержанием звеньев 80 - 85 мас.%, а в качестве поверхностно-активного вещества - смесь калиевой соли жирных кислот фракций Сю натриевой соли алкил- бензолсульфоновой кислоты при следующем соотношении компонентов,мас .

Бутадиен- стирольный

сополимер

с содержанием

звеньев стирола

80-85 мас.%100

Бутадиен-метилметакрилатный

сополимер с

содержанием

звеньев метилметакрилата

25,0-400,0

3,7-5,0

Натриевая соль

алкилбензолсульфоновой кислоты 3,7-5,0

Наличие в составе поверхностного слоя бутадиен-стирольного сополимера с содержанием звеньев стирола 80 - 85 мас.%, бутадиен-метилметакрилат- ного сополимера с содержанием звеньев метилметакрилата 64-67 мас.% и предлагаемой соли ПАВ способствует сепарированию латексных глобул бутадиен-стирольного и бутадиен-метил- метакрилатного сополимеров. В связи с тем, что бутадиен-стирольный сопо- лимер (вес) имеет плотность несколько ниже, чем бутадиен-металметакри- латный (БММАС), то глобулы латекса БММС будут оседать, на бумажное полотно, а глобулы латекса БСС всплы- вать наверх, при этом сепарирование проходит достаточно эффективно ввиду малой толщины наносимого слоя. В процессе сушки под воздействием температуры из бутадиен-стирольного сополимера формируется пленка на эластичной прослойке из БММАС, которая снимает местные напряжения, возникающие в объеме БСС в процессе пленкообразования и после охлажде- НИН за счет усадки.

Прочность поверхностного слоя в основном определяется высокопрочной бутадиен-стирольной его составляющей, так как высокое содержание звеньев стирола в сополимере обусловливает высокую прочность и твердость его пленки.

Наличие не образующей пену мы из предлагаемой смеси ПАВ в пред- лагаемых пределах позволяет получать поверхностный слой без дефектов, которые обычно сопутствуют пе- нообразуюш}1м системам (кратеры от пены, в основном, сквозные), так как пленки невелика (16-20 мкм). Кроме того, вследствие отсутствия пены формируется равномерная по составу и структуре пленка, что подтверждается высоким сопротивлением поверхностного слоя обоев к влажному истиранию.

Изобретение иллюстрируется следующими примерами.

Пример 1. Получают обои, состоящие из бумажной подложки с последовательно нанесенными на нее грунтовочным слоем, печатной краской и поверхностным слоем следующего состава, мае.4.:

БСС с содержанием звеньев

стирола

80 мас.%100

БММАС с содержанием звеньев

ММА 66 мас.%400

Калиевая соль

жирных кислот

фракции

с,о -С,ь

3,7

Натриевая соль

алкилбензол-

сульфоновой

кислоты

(НСАБСК)3,7

При этом поверхностный слой по- лучают путем нанесения на бумажное полотно латексной композиции концентрацией 40,6 мас.%, содержащей следующие компоненты при их соотношении, мае.ч. (по сухому веществу): БСС100

БММАС400

Калиевая соль

жирных кислот

фракции

С,о-С,в5,8

НСАБСК8,8

Латексную композицию наносят воздушным шабером, расход 15 г/м .

Состав латексной композиции, готовят смешением 26 кг ( по сухому веществу) латекса БС-65, имеющего 65 мас.% звеньев стирола в сополимере, содержащего 0,8 кг НСАБСК, с 74 кг латекса БС-85, имеющего 85 мас.% звеньев стирола в сополимере, содержащего 4,4 кг калиевой соли iipHbix кислот фракции С,о -С, , и добавляют 400 кг латекса БММАС-65 ГП, имеющего 66 мас.% звеньев ММА в со- Иолимере, содержащего 8,0 кг НСАБСК

Затем в латексную композицию для предотвращения пенообразования в про цессе ее нанесения на бумагу-подложку вводят 1,4 кг калиевой соли жирных кислот фракции -С,6 .

Пример 2. Обои с поверхност ньпч слоем следующего состава,мае .ч. : БСС с содержанием звеньев стирола

82,5 мас.%100

БММАС250

Калиевая соль жирных кислот фракции

-Ю 16 НСАБСК4,3

получают,аналогично примеру 1. При этом поверхностный слой получают путем нанесения на бумажное полотно латексной композиции концентрацией 47,0 мас.%, содержащей следующие компоненты, мае.ч. (по сухому веществу) :

48437

БСС с содержанием звеньев стирола

5 82,5 мас.%100

БМ1-1АС с содержанием звеньев ММА 66 мас.%250

Калиевая соль 10 жирных кислот фракции

С,о -С„5,2

НСАБСК7,8

Латексную композицию готовят сме- 15 шением 10 кг (по сухому веществу)

латекса БС-65, имеющего 65 мас.% звеньев стирола в сополимере, содержащего 0,3 кг НСАБСК, с 90 кг латекса БС-85, имеющего 85 мас.% звеньев 20 стирола в сополимере, содержащего 5,2 кг калиевой соли жирных кислот фракции -С,4 , и добавляют 250 кг латекса БММАС-65 ГП, имеющего 65 мае. звеньев ММА в сополимере, содержаще- 25 го 7,5 кг НСАБСК.

Латексную композицию наносят воздушным шабером, расход 15 г/м .

Пример 3. Обои с поверхностным слоем следующего состава, мае.ч.: 30 БСС с содержанием звеньев стирола

82,5 мас.%100

БММАС с содержа- 35 нием звеньев

ММА 65 мас.%250

Калиевая соль жирных кислот фракции

40 С,о -С,,4,3

Н€АБСК4,3

получают аналогично примеру 1. При зтом поверхностный слой получают путем нанесения на бумажное полотно 45 латексной композиции концентрацией 47,0 мас.%, содержащей следующие , компоненты, мае .ч.(по сухому веществу): БСС с содержанием звеньев 5Q стирола

82,5 мас.%100

БММАС с содержанием звеньев ММА 65 мас.%250

gg Калиевая соль жирных кислот фракции

С,о -Ci66,0

НСАБСК9,0

Латексную композицию готовят смешением 50 кг (по сухому веществу) латекса БС-65, имеющего 65 мас.% звеньев стирола в сополимере, содержащего 1,5 кг НСАБСК, с 50 кг латекса ПС-100, имеющего 85 мас.% звеньев стирола в сополимере, содержащего 2,5 кг калиевой соли жирных кислот фракции С,о-С, и добавляют

250 кг латекса БММАС - 65 ГП, имеющего 65 мас.% звеньев ММА в сополимере, содержащего 7,5 кг НСАБСК. Затем в латексную композицию для предотвращения пенообразования в процес се ее нанесения на бумагу-подложку вводят 3,5 кг калиевой соли жирных кислот фракции С, -С, .

Латексную композицию наносят возушным шабером, расход 15 г/м.

Пример 4. Обои с поверхностым слоем следующего состава,мае.ч.:

БСС с содержанием

звеньев стирола

85 мас.%100

БММАС с содержанием звеньев ММА

64 мас.%25

Калиевая соль

жирных кислот

фракции

а„ -с.

Ю 16

НСАБСК

5,0 5,0

получают аналогично примеру 1. При этом поверхностный слой получают путем нанесения на бумажное полотно латексной композиции концентрацией 47,0 мас.%, содержащей следуюш 1е к

поненты, мае.ч. (по сухому веществ

БСС с содержанием звеньев стирола 85 мас.%

БММАС с содержанием звеньев ММА 64 мас.%

Калиевая соль

жирных кислот фракции

С,о -Cie

НСАБСК

Латексную композицию готовят смешением 100 кг (по сухому веществу) латекса БС-95, имеющего 85 мас.% звеньев стирола в сополимере, содержащем 7,0 кг калиевой соли жирных кислот фракции С,о-С, , с 25 кг лате са БММАС 65-ГП, имеющего 64 мас.%

5

0

5

0

5

звеньев ММА в сополимере, содержащего 0,8 кг НСАБСК.

Затем в латексную компози1щю вводят 9,7 кг НСАБСК.

Латексную композицию наносят воздушным шабером, расход 15 г/м .

П р и м е р 5 (контрольный). Обои изготавливают аналогично примеру 1 с той лишь разницей, что используют БСС с содержанием звеньев стирола 78 мас.%.

Полученные обои обладают высокой липкостью, приводящей к залипанию смежных слоев в рулоне.

П р и м е р 6 (контрольный). Обои изготавливают аналогично примеру 1 с той лишь разницей, что используют БСС с содержанием звеньев стирола 87 мас.%. Полученные обои имеют растрескивающуюся поверхность, что обусловлено несоответствием доли звеньев стирола и ММА в поверхностном слое.

П р и м е р 7 (контрольный). Обои изготавливают аналогично примеру 4 с той лишь разницей, что используют БММАС с содержанием звеньев ММА 67 мас.%. Полученные обои обладают плохой светостойкостью, что вызьша- ет значительное пожелтение обоев в процессе эксплуатации.

П р и м е р 8 (контрольный). Обои изготавливают аналогично примеру 4 с той лишь разницей, что используют БММАС с содержанием звеньев стирола ММА 62 мас.%. Полученные обои имеют растрескивающуюся поверхность, что обусловлено несоответствием доли звеньев ММА и стирола в поверхностном

Пример 9 (контрольный). Обои изготавливают аналогично примеру 1 с той лишь разницей, что поверхностный слой содержит БММАС больше 400 мае.ч. У полученных обоев .низкая светостойкость пленочного поверхностного слоя - пленка желтеет, кроме того, наблюдается запинание смежных слоев в рулоне.

Пример 10 (контрольный). Обои изготавливают аналогично примеру 4 с той лишь разницей, что поверхностный слой содержит БММАС менее 25 мае.ч. Полученные обои не имеют целостного пленочного покрытия, пленка растрескивается и шелушится.

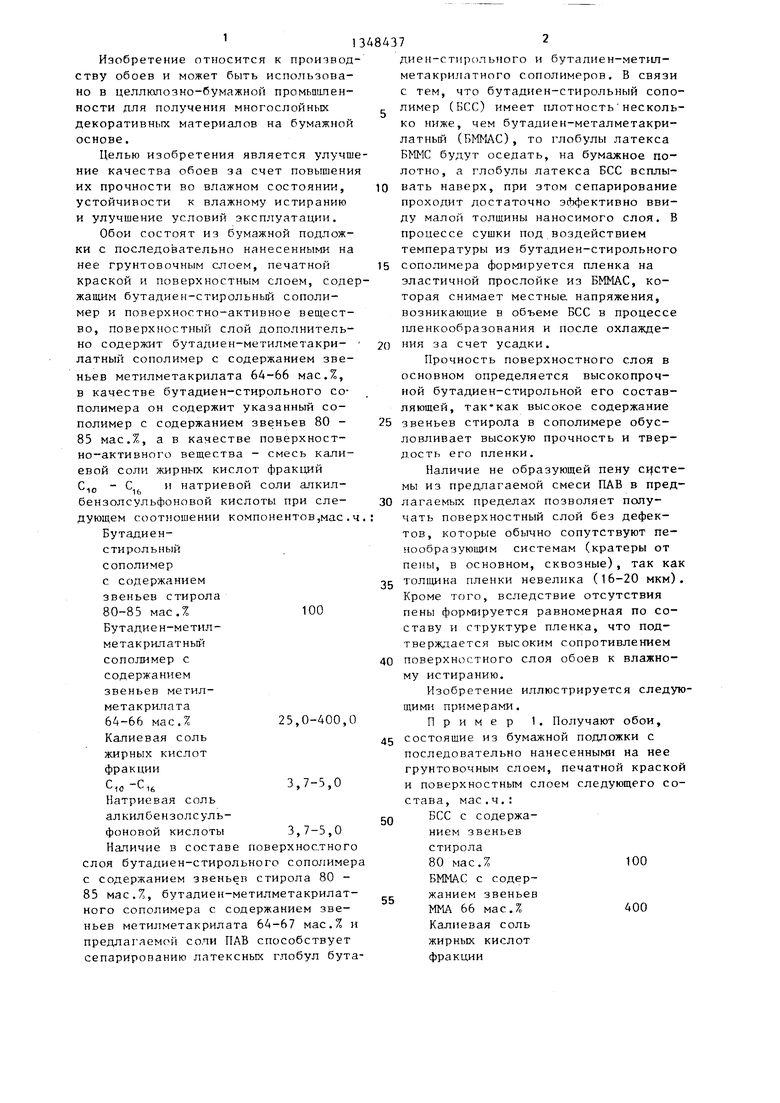

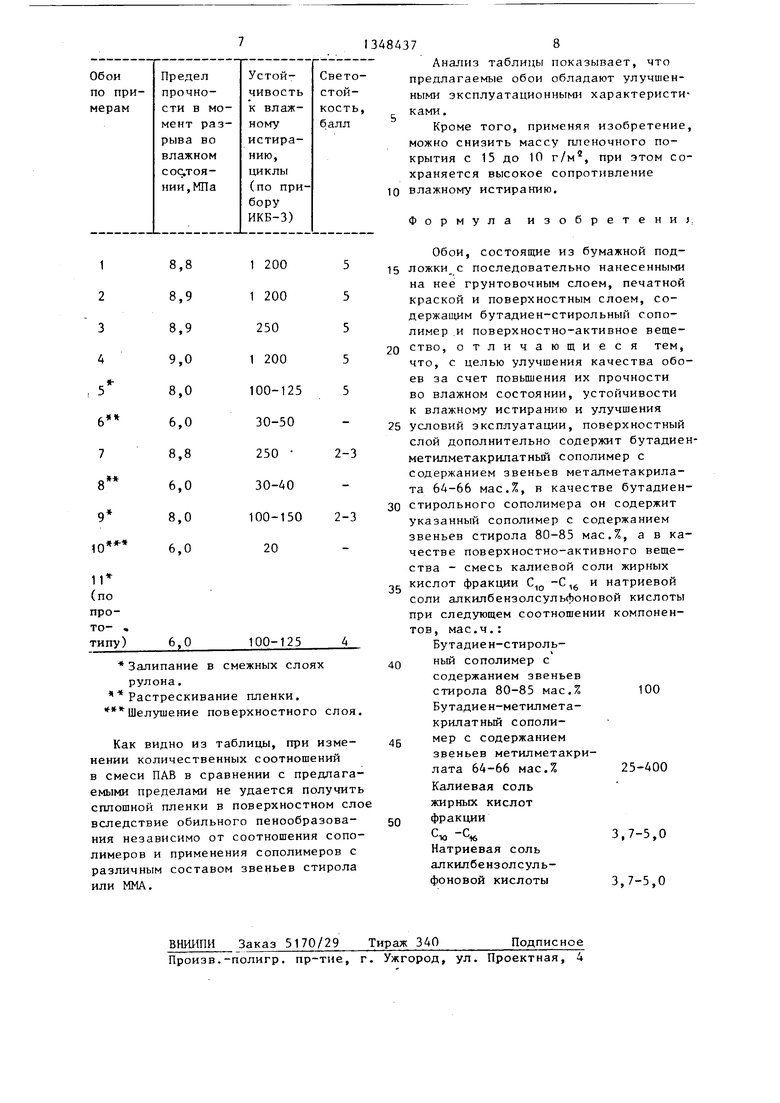

В таблице приведены характеристики обоев, полученных по примерам 1-10, и известных.

Залипание в смежных слоях

рулона.

Растрескивание пленки. Шелушение поверхностного слоя.

Как видно из таблицы, при изменении количественных соотношений в смеси ПАВ в сравнении с предлагаемыми пределами не удается получить сплошной пленки в поверхностном сло вследствие обильного пенообразова- ния независимо от соотношения сополимеров и применения сополимеров с различным составом звеньев стирола или ММА.

ВНИИПИ Заказ 5170/29 Тираж 340

Произв.-полигр. пр-тие, г, Ужгород, ул. Проектная, 4

Анализ таблицы показывает, что предлагаемые обои обладают улучшенными эксплуатационными характеристиками.

Кроме того, применяя изобретение, можно снизить массу пленочного покрытия с 15 до 10 г/м , при этом сохраняется высокое сопротивление влажному истиранию.

Формула изобретение.

Обои, состоящие из бумажной под- ложки с последовательно нанесенными на нее грунтовочным слоем, печатной краской и поверхностным слоем, содержащим бутадиен-стирольный сополимер и поверхностно-активное веще- ство, отличающиеся тем, что, с целью улучшения качества обоев за счет повышения их прочности во влажном состоянии, устойчивости к влажному истиранию и улучшения условий эксплуатации, поверхностный слой дополнительно содержит бутадиен- метилметакрилатньш сополимер с Содержанием звеньев металметакрила- та 64-66 мас.%, в качестве бутадиен- стирольного сополимера он содержит указанный сополимер с содержанием звеньев стирола 80-85 мас.%, а в качестве поверхностно-активного вещества - смесь калиевой соли жирнь1х кислот фракции С,,., -С , и натриевой соли алкилбензолсульфоновой кислоты при следующем соотношении компонентов, мае.ч. :

Бутадиен-стироль- ный сополимер с

содержанием звеньев

стирола 80-85 мас.%100

Бутадиен-метилметакрилатный сополимер с содержанием

звеньев метилметакрилата 64-66 мас.%25-400

Калиевая соль

жирных кислот

фракции

Сто ,7-5,0

Натриевая соль алкилбензолсульфоновой кислоты 3,7-5,0

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Обои | 1986 |

|

SU1333733A1 |

| СОСТАВ ПОКРЫТИЯ БУМАЖНОГО МАТЕРИАЛА | 1993 |

|

RU2027816C1 |

| Влагостойкие обои | 1989 |

|

SU1654406A1 |

| Бумага для офсетной печати | 1989 |

|

SU1677137A1 |

| Поливинилхлоридная композиция | 1987 |

|

SU1594188A1 |

| Полимерная композиция на основе бутадиен-стирольного латекса | 1986 |

|

SU1423561A1 |

| Способ получения стабилизированного привитого сополимера | 1981 |

|

SU998468A1 |

| Способ получения латексов бутадиенсодержащих сополимеров | 1990 |

|

SU1781237A1 |

| Пропиточно-красильная композиция | 1991 |

|

SU1812192A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕН-СТИРОЛЬНЫХ ЛАТЕКСОВ | 2003 |

|

RU2249602C2 |

Изобретение относится к целлюлозно-бумажной промьшшенности и позвапяет улучшить качество обоев за счет повьшения тс прочности во влажном состоянии, устойчивости к влажному истиранию и улучшить условия эксплуатации. На бумажную подложку последовательно наносят грунтовочный слой, печатную краску и поверхностный слой. При этом поверхностный слой содержит следующие компоненты, мае.ч.: бутадиен-стироль- ный сополимер с содержанием звеньев стирола 80-85 мас.% 100; бутадиен- метилметакрилатный сополимер с содержанием звеньев метилметакрилата 64-66 мас.% 25-400; калиевая соль жирных кислот фракции С - C,g(nAB) 3, 7-5,0; натриевая соль алкилбен- золсульфоновой кислоты (ПАВ) 3,7 - 5,0. 1 табл. i (Л со 4 00 4 о:)

| Состав непигментированного покрытиядЕКОРАТиВНОгО МАТЕРиАлА HA буМАжНОйОСНОВЕ | 1979 |

|

SU834290A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Влагостойкие обои | 1979 |

|

SU829757A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-30—Публикация

1986-03-05—Подача