Изобретение относится к турбомашино- строению, в частности к авиационным двигателям.

Целью изобретения является повышение точности, надежности и упрощение измерения зазора.

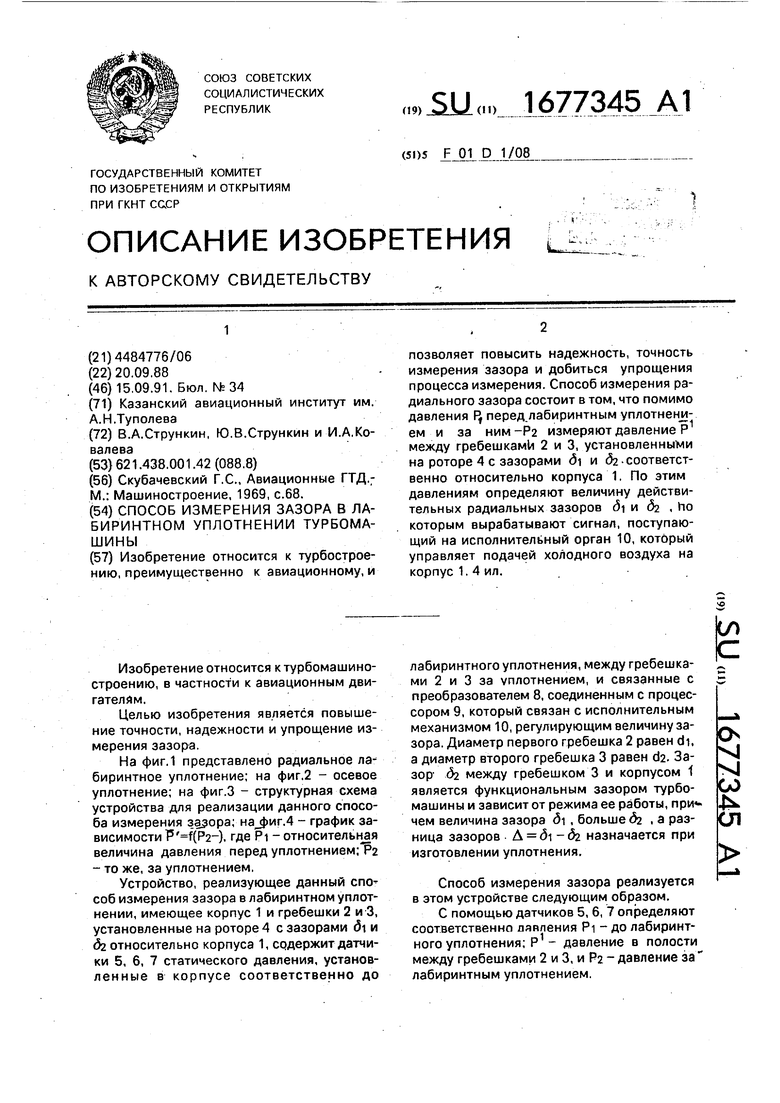

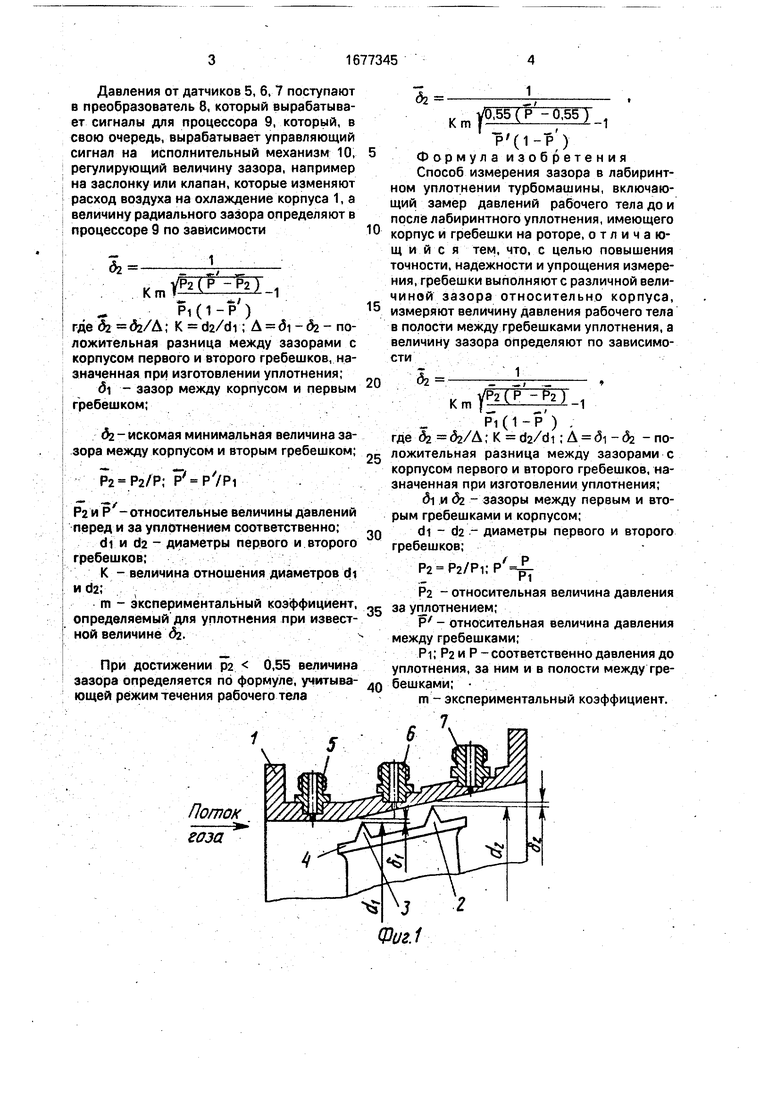

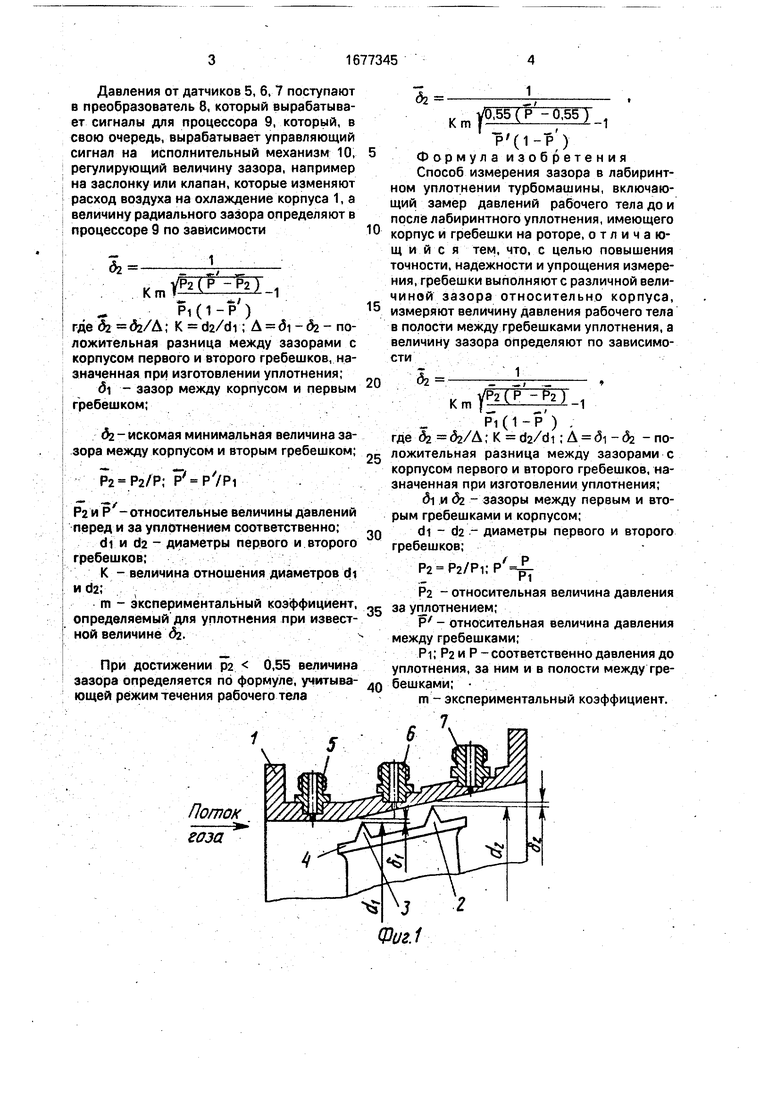

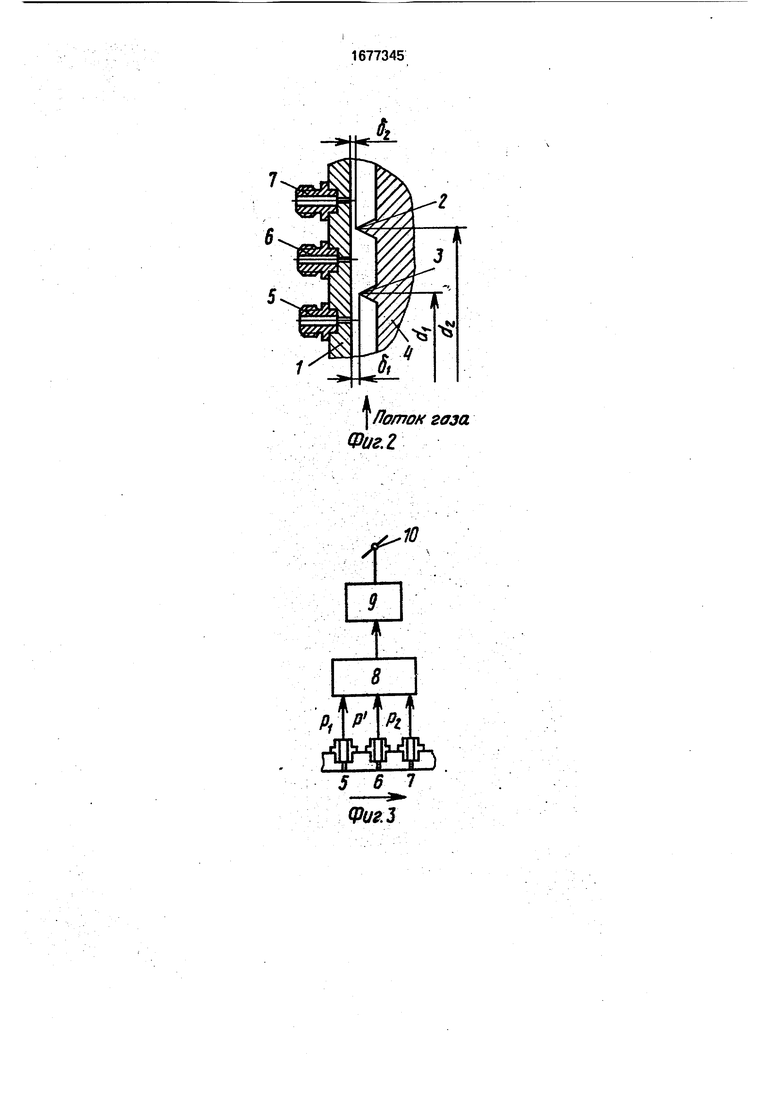

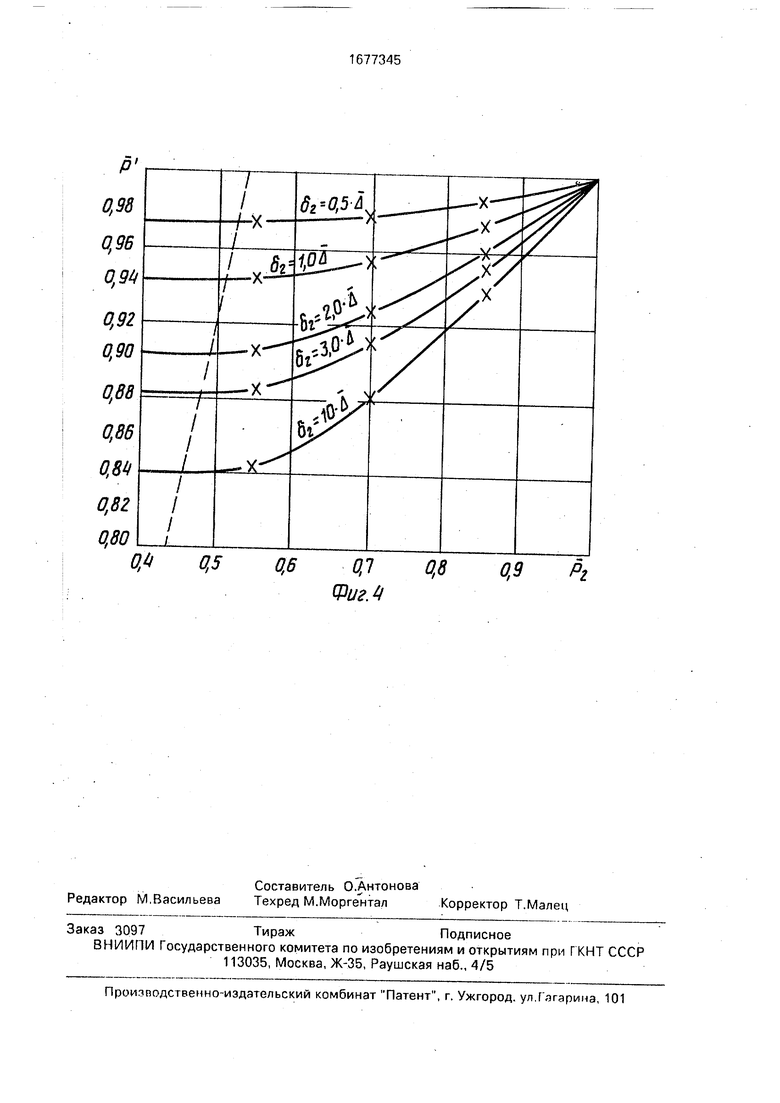

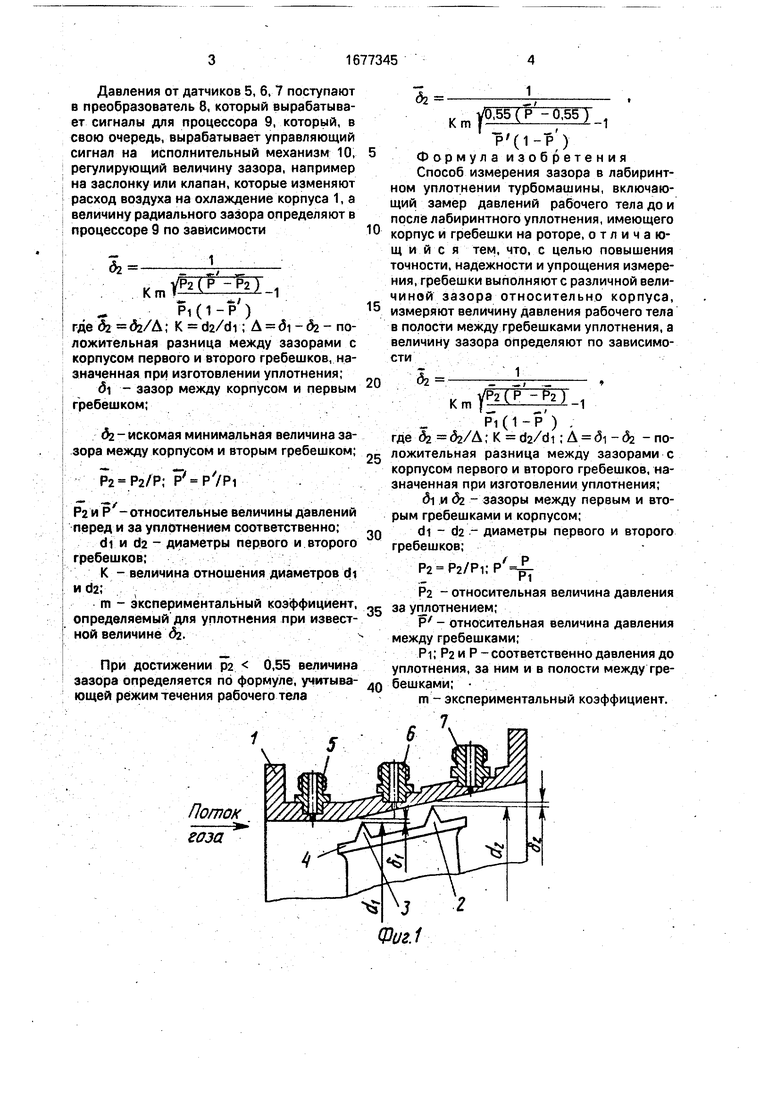

На фиг.1 представлено радиальное лабиринтное уплотнение; на фиг.2 - осевое уплотнение; на фиг.З - структурная схема устройства для реализации данного способа измерения зазора; .4 - график зависимости (P2-), где Pi -относительная величина давления перед уплотнением; Р2 - то же, за уплотнением.

Устройство, реализующее данный способ измерения зазора в лабиринтном уплотнении, имеющее корпус 1 и гребешки 2 и 3, установленные на роторе 4 с зазорами д и & относительно корпуса 1, содержит датчики 5, 6, 7 статического давления, установленные в корпусе соответственно до

лабиринтного уплотнения, между гребешками 2 и 3 за уплотнением, и связанные с преобразователем 8, соединенным с процессором 9, который связан с исполнительным механизмом 10, регулирующим величину зазора. Диаметр первого гребешка 2 равен di, а диаметр второго гребешка 3 равен d2. Зазор- дг между гребешком 3 и корпусом 1 является функциональным зазором турбо- машины и зависит от режима ее работы, при«- чем величина зазора 5t , больше дг , а разница зазоров A (5i -62 назначается при изготовлении уплотнения.

Способ измерения зазора реализуется в этом устройстве следующим образом.

С помощью датчиков 5, 6, 7 определяют соответственно давления PI - до лабиринтного уплотнения; Р1 - давление в полости между гребешками 2 и 3, и Р2 - давление за лабиринтным уплотнением.

Ј

О 4 S4 00

сл

Давления от датчиков 5, б, 7 поступают в преобразователь 8, который вырабатывает сигналы для процессора 9, который, в свою очередь, вырабатывает управляющий сигнал на исполнительный механизм 10, регулирующий величину зазора, например на заслонку или клапан, которые изменяют расход воздуха на охлаждение корпуса 1, а величину радиального зазора определяют в процессоре 9 по зависимости

дг -

1

уР2(Р-Р2) 1

Km

PI(I-P ) где дг - fc/A; К d2/di; А 5i - 62 - положительная разница между зазорами с корпусом первого и второго гребешков, назначенная при изготовлении уплотнения;

5i - зазор между корпусом и первым гребешком;

02 искомая минимальная величина зазора между корпусом и вторым гребешком;

Р2-Р2/Р; P-P /Pi

Р2 и Р - относительные величины давлений перед и за уплотнением соответственно;

ch и d2 - диаметры первого и второго гребешков;

К - величина отношения диаметров di и d2;

m - экспериментальный коэффициент, определяемый для уплотнения при известной величине дг.

При достижении р2 0,55 величина зазора определяется по формуле, учитывающей режим течения рабочего тела

1

0

5

0

Kmfgg T-1

Р (1 -Р )

Формула изобретения Способ измерения зазора в лабиринтном уплотнении турбомашины, включающий замер давлений рабочего тела до и после лабиринтного уплотнения, имеющего корпус и гребешки на роторе, отличающийся тем, что, с целью повышения точности, надежности и упрощения измерения, гребешки выполняют с различной вели- чиной зазора относительно корпуса, измеряют величину давления рабочего тела в полости между гребешками уплотнения, а величину зазора определяют по зависимости

1

(52

5

0

5

0

Pi(1-P ) .

где дг «52/Д; К d2/di; А 5i - дг - положительная разница между зазорами с корпусом первого и второго гребешков, назначенная при изготовлении уплотнения;

(5i и дг - зазоры между первым и вторым гребешками и корпусом;

di - d2 - диаметры первого и второго гребешков;

f P РТ

Р2 - относительная величина давления за уплотнением;

Р - относительная величина давления между гребешками;

Pi; и Р - соответственно давления до уплотнения, за ним и в полости между гребешками;

m - экспериментальный коэффициент.

е 7P2 P2/Pi;P

| название | год | авторы | номер документа |

|---|---|---|---|

| Фазовый волоконно-оптический датчик | 1990 |

|

SU1805294A1 |

| Способ определения расхода и устройство для его осуществления | 1989 |

|

SU1682795A1 |

| РАДИАЛЬНОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ТУРБОМАШИНЫ | 1988 |

|

RU2053371C1 |

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ РАДИАЛЬНОГО ЗАЗОРА ТУРБОМАШИНЫ | 1992 |

|

RU2033527C1 |

| Клапанный узел нагнетательного трубопровода скважинного насоса | 1990 |

|

SU1721306A2 |

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ТУРБОМАШИНЫ | 2010 |

|

RU2451195C1 |

| ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СОДЕРЖАЩАЯ ЭЛЕМЕНТ ЛАБИРИНТНОГО УПЛОТНЕНИЯ | 2016 |

|

RU2722122C2 |

| Уплотнение вала | 1988 |

|

SU1643834A1 |

| ОСЕВОЕ ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2596889C2 |

| НАДБАНДАЖНОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2012 |

|

RU2509896C1 |

Изобретение относится к турбостроению, преимущественно к авиационному, и позволяет повысить надежность, точность измерения зазора и добиться упрощения процесса измерения. Способ измерения радиального зазора состоит в том, что помимо давления F перед.лабиринтным уплотнением и за ним-Р2 измеряют давление Р1 между гребешками 2 и 3, установленными на роторе 4 с зазорами 5i и 5а - соответственно относительно корпуса 1, По этим давлениям определяют величину действительных радиальных зазоров д и & , ho которым вырабатывают сигнал, поступающий на исполнительный орган 10, который управляет подачей холодного воздуха на корпус 1. 4 ил.

Поток газа Фиг.г

5 ФигЗ

Ј

10

| Скубачевский Г.С., Авиационные ГТД.;- М.: Машиностроение, 1969, с.68. |

Авторы

Даты

1991-09-15—Публикация

1988-09-20—Подача