10

15

f -

Изобретение относится к матричным теплообменникам и может быть использовано в криогенной технике.

Цель изобретения - упрощение технологии изготовления и повышение эффективности теплообменника при изготовлении его многосекционным.

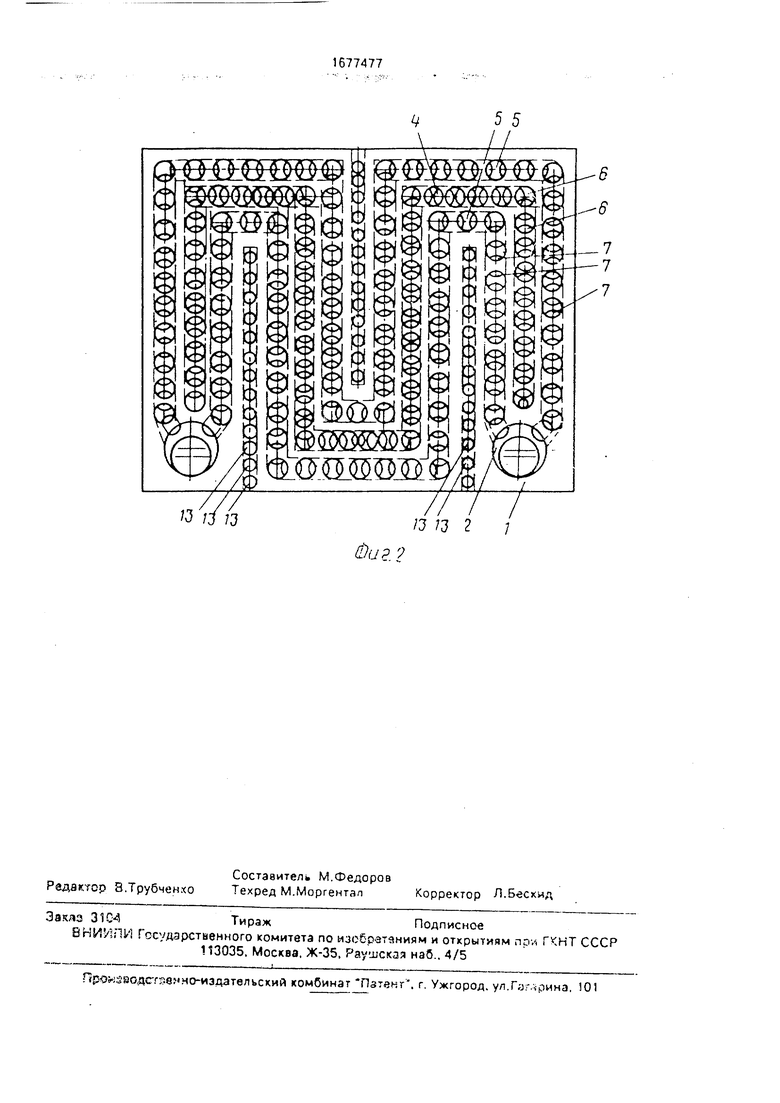

На фиг. 1 изображен теплообменник, общий вид; на фиг. 2 - разрез теплообменника в плоскости, разделяющей перфорированные пластины.

Теплообменник состоит из пакетов перфорированных пластин 1,2. Внутри пакетов 3 расположены плоские змеевико- вые каналы 4,5 для теплообменивающих сред. Отверстия 6,7 перфорации пластин 1 расположены с частичным перекрытием смежных отверстий 6,7 перфорации соседних пластин 2. Каждый пзкет 3 ограничен с двух противоположных сторон граничными 20 пластинами 3. в которых имеются входные и выходные отверстия для теплообменива- ющихся сред. Смежные пакеты 3 расположены с совмещением входных отверстий одного пакета с выходными отверстиями 25 другого, причем между пакетами 3 имеется зазор 9, в котором в области входных и выходных отверстий расположены промежуточные перфорированные пластины 10. отверстия которых совмещены с входными 30 и выходными отверстиями пакетов 3 На торцовых поверхностях теплообменника- расположены входные и выходные патрубки 11. 12.

Изготовление теплообменника осуще- 35 ствляют, например, диффузионной сваркой перфорированных пластин 1.2, граничных пластин 8 и промежуточных пластин 0. При этом внутри пакетов 3 образуются плоские змеевиковыё каналы 4,5 за счет частичного 40 совмещения смежных отверстий 6,7. расположенных в пластинах 1,2 по зигзагообразным линиям. Перед сборкой на пластинах 1.2 выполняют дополнительные отверстия 13 перфорации, а в зазорах 9 между пакета- 45 миЗ устам а вливают сплошные пластины 14 После свёрки пластины 14 убирают и выпол «к

1677477

няют прорези 15. необходимые для теплоизоляции соседних ветвей каналов 5. Наличие отверстий 13 позволяет более точно направить режущий инструмент при изготовлении прорезей 15. Указанные прорези 15. а также зазоры 9, образующиеся после удаления пластин 14, заполняются теплоизолирующим материалом.

Таким образом, практически все элементы теплообменника соединяют в процессе технологической операции, образуя, за счет отсутствия патрубков, соединяющих пакеты, компактную конструкцию с зигзагообразными каналами, длина которых может превосходить габаритные размеры теплообменника во много раз. При этом соседние ветви канала, имеющие разную температуру, надежно теплоизолированы друг от друга.

Формула изобретения Способ изготовления теплообменника путем перфорирования пластин и сборни их v/в пакет с образованием каналов для тгплооб- менивзющих сред с последующим соединением между собой с образованием корпуса, преимущественно диффузионной сваркой, отличающийся тем, что, с целью упрощения технологии изготовления и повышения эффективности теплообменника при изготовлении его многосекционным, перфорирование гтластих осуществляют по зигзагообразной линии и собирают их в пакет с частичным перекрытием отверстий перфорации в смежных пластинах с образованием плоских змеевиковых каналов имеющих входные выходные отверстия на ПРОТИВОПОЛОЖНЫХ сторонах пакета, причем пакеты секций устанавливают с зазором со стороны входных и выходных отверстий каналов, в области которых в зазоре располагают промежуточные перфорированные пластины, а на остальном участке сплошную пластину, при этом после соединения пластин в пакетах выполняют прорези, которые вместе с зазором между пакетами заполня- чзт теплоизолирующим материалом

Формула изобретения Способ изготовления теплообменника путем перфорирования пластин и сборни их в пакет с образованием каналов для тгплооб- менивзющих сред с последующим соединением между собой с образованием корпуса, преимущественно диффузионной сваркой, отличающийся тем, что, с целью упрощения технологии изготовления и повышения эффективности теплообменника при изготовлении его многосекционным, перфорирование гтластих осуществляют по зигзагообразной линии и собирают их в пакет с частичным перекрытием отверстий перфорации в смежных пластинах с образованием плоских змеевиковых каналов имеющих входные выходные отверстия на ПРОТИВОПОЛОЖНЫХ сторонах пакета, причем пакеты секций устанавливают с зазором со стороны входных и выходных отверстий каналов, в области которых в зазоре располагают промежуточные перфорированные пластины, а на остальном участке сплошную пластину, при этом после соединения пластин в пакетах выполняют прорези, которые вместе с зазором между пакетами заполня- чзт теплоизолирующим материалом

Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник | 1990 |

|

SU1793186A1 |

| Теплообменник | 1990 |

|

SU1816951A1 |

| Пластинчатый теплообменник | 1983 |

|

SU1087761A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| СТАТИЧЕСКИЙ СМЕСИТЕЛЬ | 2007 |

|

RU2434673C2 |

| Пластинчатый теплообменник | 1976 |

|

SU648823A1 |

| Теплообменник | 1988 |

|

SU1575056A1 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ | 2009 |

|

RU2422728C1 |

| Пакет матричного теплообменника и способ его изготовления | 1990 |

|

SU1760301A1 |

| Пакет матричного теплообменника | 1983 |

|

SU1126801A1 |

Изобретение может быть использовано при изготовлении матричных теплообменников. Цель изобретения - упрощение технологии изготовлен . и повышение- эффективности теплообменника при изготовлении его многосекционным Теплообменник содержит пакеты 3 с плоскими зигзагообразными каналами для теллооб- менивающихся сред Пакеты состоят из наборов перфорированных пластин 1. 2 Каналы соседних пакетов 3 соединяются через отверстия о промежуточных перфориро- ванных пластинах 10. расположенных в зазорах 9 между пакетами. На торцах каждого пакета установлены граничные пластины 8 Соединение перфорированных пластин 1. 2, граничных пластин 8 и промежуточных пластин 10 осуществляется за одну технологическую операцию, преимущественно диффузионной сваркой После сборки теплообменника из зазора 9 удаляют вспомогательные сплошные пластины 14 и изготовляют прорези 15 Зазоры 9 и прорези 15 заполняют теплоизолирующим материалом. 2 ил. а а а Ё О Јь vj ч

(Uи 3.2

| Способ изготовления пластинчатых теплообменников диффузионной сваркой | 1985 |

|

SU1294540A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-15—Публикация

1989-01-02—Подача