Изобретение относится к технике неразрушающих методов контроля физико- механических свойств абразивного инструмента и может быть использовано для определения твердости путем измерения скорости распространения ультразвуковых колебаний в инструменте.

Целью изобретения является повышение точности измерения.

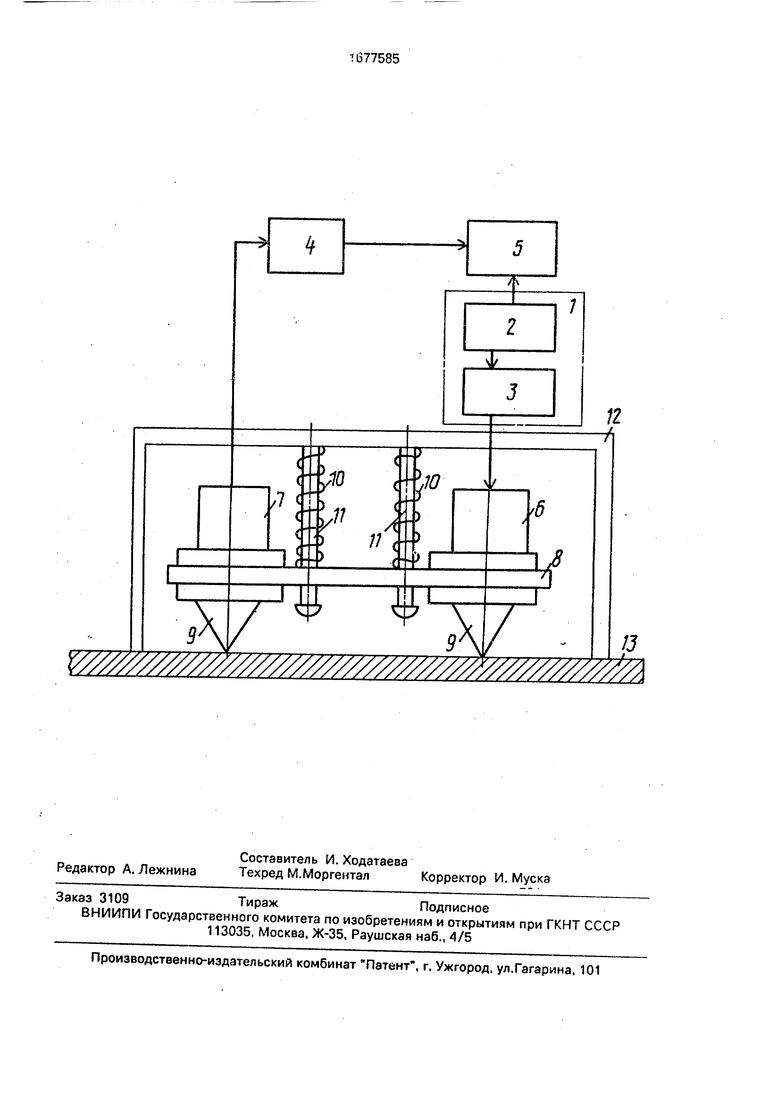

На чертеже изображено устройство для определения твердости абразивного инструмента.

Устройство для определения твердости абразивного инструмента содержит генератор 1 ультразвуковых колебаний, выполненный в виде задающего генератора 2 и высоковольтного генератора 3, усилитель 4, блок 5 для определения скорости распространения ультразвука в инструменте и два пьезо- датчика - излучающий 6 и принимающий 7, смонтированные на стойке 8. Пьезодатчики 6 и 7 имеют наконечники 9. Устройство снабжено калиброванными пружинами 10, охватывающими стержни 11, и упором 12.

СП

до

(

Задающий генератор 2 тактовых импульсов предназначен для создания низковольтных импульсов с частотой 1 Гц.

Высоковольтный генератор 3 служит для создания высоковольтных импульсов для возбуждения пьезоэлектрических датчиков.

Усилитель 4 предназначен для усиления принятого ультразвукового сигнала с принимающего пьезодатчика 7.

Блок 5 определения скорости распространения ультразвука в инструменте измеряет время, прошедшее от излучения высоковольтного импульса до получения ультразвукового усиленного сигнала, и определяет скорость распространения ультразвука и соответствующую ей твердость испытуемого абразивного инструмента.

Пьезодатчики 6 и 7 выполнены на основе пьезокерамики типа ЦТС-19 с частотой собственных колебаний 700 кГц и прижаты с помощью гаек (не показаны) к стойке 8 из текстолита. Наконечники 9 датчиков 6 и 7 выполнены в виде конусов с углом при вершине 28-32° из металлического твердого сплава, например 1Х18Н Т9. Стержни 11 проходят через стойку 8 и упираются в упор 12, который выполнен П-образной формы. Калиброванные пружины 10, охватывающие стержни 11, обеспечивают усилие прижатия датчиков б и 7 порядка 50 Н, достаточное для введения конических наконечников 9 в поверхностный слой контролируемого инструмента 13 на глубине не менее абразивного зерна.

Устройство для определения твердости абразивного инструмента работает следующим образом.

Генератор 2 вырабатывает тактовые импульсы, которые запускают высоковольтный генератор 3, вырабатывающий высоковольтные импульсы. Эти импульсы поступают на

датчик 6, преобразующий электрические колебания в ультразвуковые и передающий их контролируемому инструменту 13. Прошедшие через инструмент 13 ультразвуковые

колебания принимает датчик 7, преобразует их в электрические и передает на усилитель 4, а затем на блок 5 для определения скорости распространения ультразвука в инструменте. По скорости ультразвука в

соответствии с ГОСТ 25961-83 определяется твердость абразивного инструмента.

При работе устройства наконечники 9 введены в слой контролируемого инструмента 13 за счет создания калиброванными

пружинами 10 и упором 12 усилия в 50 Н. Формула изобретения

1.Устройство для определения твердости абразивного инструмента, содержащее стойку, размещенные на «ей и предназначенные для взаимодействия с инструментом передающий и принимающий пьезодатчики с наконечниками, соединенный с передающим пьезодатчиком генератор ультразвуковых колебаний и последовательно связанные с последним блок для определения скорости распространения ультразвука и усилитель, соединенный с принимающим пьезодатчиком, отличающееся тем, что, с целью повышения точности, пьезодатчики установлены взаимно параллельно на расстоянии 75-85 мм.

2.Устройство по п. 1,отличающее- с я тем, что пьезодатчики выполнены на основе пьезокерамики с наконечниками в

виде конуса.

3.Устройство по пп. 1 и 2, о т л и ч a torn, e e с я тем, что угол конуса при вершине выбран в диапазоне 28-32°.

4.Устройство по пп. 1-3, о т л и ч а ю щ е- е с я тем, что оно снабжено упором и связывающими его и стойку стержнями, подпружиненными в осевом направлении.

12

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ НИЗКОЧАСТОТНЫЙ КОМПОЗИЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ С ПЕРЕКЛЮЧЕНИЕМ ТИПА ВОЛН | 2001 |

|

RU2224250C2 |

| Акустоимпедансный ультразвуковой сигнализатор уровня жидкости | 2021 |

|

RU2792324C2 |

| Устройство для определения твердости материалов | 1989 |

|

SU1732230A1 |

| УЛЬТРАЗВУКОВОЙ ВОЛНОВОДНЫЙ СИГНАЛИЗАТОР УРОВНЯ ЖИДКОСТИ | 2015 |

|

RU2592045C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ И ДРУГИХ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2151385C1 |

| УЛЬТРАЗВУКОВОЙ СИГНАЛИЗАТОР УРОВНЯ ЖИДКОСТИ В.И. МЕЛЬНИКОВА | 2009 |

|

RU2438102C2 |

| Способ определения скорости ультразвука в жидких средах | 2021 |

|

RU2798418C1 |

| УЛЬТРАЗВУКОВОЙ УРОЛОГИЧЕСКИЙ АППАРАТ | 2000 |

|

RU2185218C2 |

| УЛЬТРАЗВУКОВОЙ ВОЛНОВОДНЫЙ УРОВНЕМЕР ЖИДКОСТИ | 2015 |

|

RU2580907C1 |

| СПОСОБ БЕЗАБРАЗИВНОЙ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 1998 |

|

RU2127658C1 |

Изобретение относится к технике неразрушающих методов контроля физико-механических свойств абразивного инструмента и может быть использовано для определения твердости путем измерения скорости распространения ультразвуковых колебаний в инструменте. Цель изобретения - повышение точности за счет увеличения амплитуды сигнала, получения максимального значения скорости распространения ультразвука. Выполнение наконечников пьезоэлектрических датчиков в виде конусов с острой вершиной обеспечивает надежный акустический контакт между пьезодатчиком и изделием Выполнение конусных наконечников с углом при вершине величиной 28-32° позвоплет получать максимальные амплитуды ультразвукового импульса на принимающем датчике. Острая вершина конуса обеспечивает стабильность базового расстояния между наконечниками (базы прозвучиванич). Расположение конусных наконечников на планке параллельно друг другу на расстоянии 75-85 мм позволяет получать максимальные значения скорости распространения. Упор и расположение между ним и стойкой стержней с калиброванными пружинами позволяет создавать нормированное усилие прижатия наконечников и обеспечивать стабильную глубину (не менее величины абразивного зерна) введения наконечников в связку материала без разрушения абразивного зерна. 3 з. п. ф-лы, 1 ил. |СЛ

| Авторское свидетельство СССР № 226918, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-15—Публикация

1989-09-25—Подача