Изобретение относится к фильтрованию жидкостей и может найти применение в криогенной технике для тонкой очистки жидких криопродуктов от механических примесей в условиях возникновения гидравлического удара или пульсаций давления потока жидкого криопродукта на входе в фильтр.

Цель изобретения - уменьшение давления гидравлического удара с выравниванием поля скоростей и давления потока жидкости на входе в фильтр, улучшение эффективности и тонкости очистки, увеличение ресурса работы фильтра.

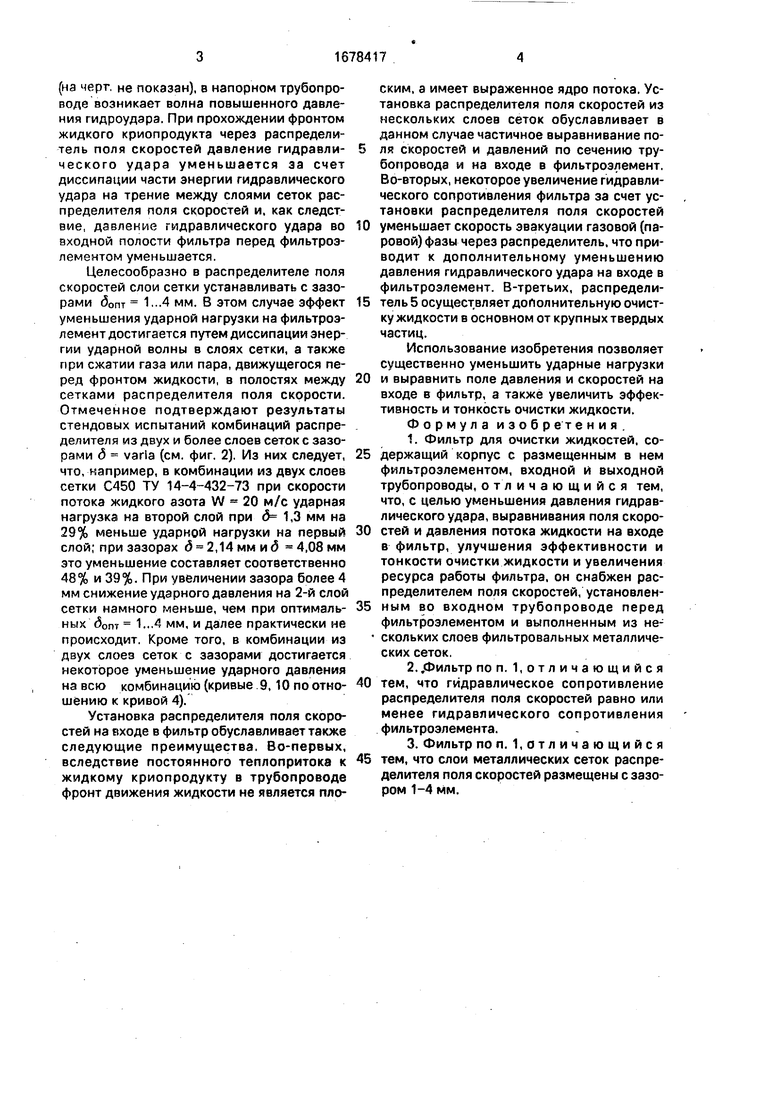

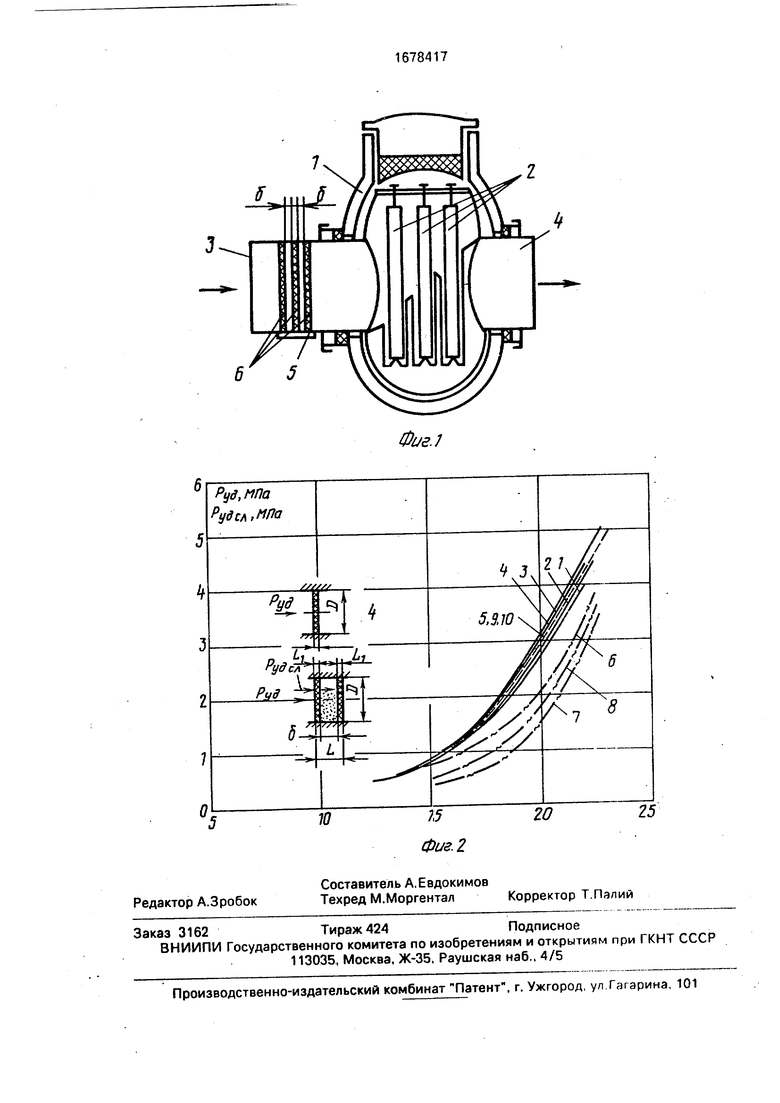

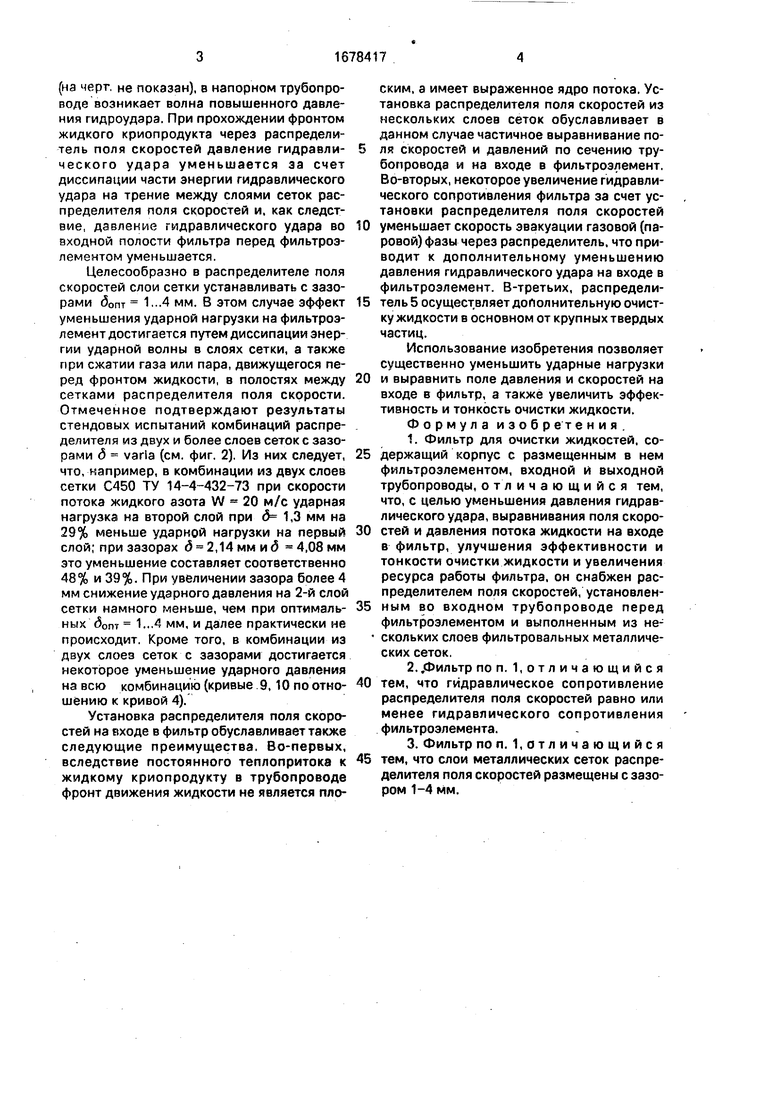

На фиг.1 приведен фильтр, общий вид; на фиг. 2 - зависимость ударного давления и ударного давления на слой сетки от скорости потока при гидроударе и величины зазора между слоями.

Фильтр состоит из корпуса 1, с размещенными в нем фильтроэлементов 2, входного 3 и выходного 4 трубопроводов и распределитель поля скоростей 5, установленного во входном трубопроводе 3 перед фильтром. Распределитель поля скоростей выполнен многослойным. Каждый слой 6 выполнен из фильтровальных металлических сеток. Слои размещены с зазором б друг от друга, величина которого составляет 1--4 мм.

Фильтр работает следующим образом.

Криогенная жидкость поступает на очистку в фильтр через трубопровод 3, где она проходит через распределитель поля скоростей 5 и поступает в корпус 1 фильтра, очищается на фильтроэлементе 2 и выводится из фильтра через трубопровод 4.

При открытии пневмоклапана, расположенного в трубопроводе перед фильтром

О

sj ОС

4J

(на черт, не показан), в напорном трубопроводе возникает волна повышенного давления гидроудэрэ. При прохождении фронтом жидкого криопродукта через распределитель поля скоростей давление гидравли- ческого удара уменьшается за счет диссипации части энергии гидравлического удара на трение между слоями сеток распределителя поля скоростей и. как следствие, давление гидравлического удара во входной полости фильтра перед фильтроэ- лементом уменьшается.

Целесообразно в распределителе поля скоростей слои сетки устанавливать с зазорами 3опт 1-4 мм. В этом случае эффект уменьшения ударной нагрузки на фильтроэ- лемент достигается путем диссипации энергии ударной волны в слоях сетки, а также при сжатии газа или пара, движущегося перед фронтом жидкости, в полостях между сетками распределителя поля скорости. Отмеченное подтверждают результаты стендовых испытаний комбинаций распределителя из двух и более слоев сеток с зазорами д varla (см. фиг. 2), Из них следует, что, например, в комбинации из двух слоев сетки С450 ТУ 14-4-432-73 при скорости потока жидкого азота W 20 м/с ударная нагрузка на второй слой при 6 1,3 мм на 29% меньше ударной нагрузки на первый слой; при зазорах д 2,14 мм и 6 4,08 мм это уменьшение составляет соответственно 48% и 39%. При увеличении зазора более 4 мм снижение ударного давления на 2-й слой сетки намного меньше, чем при оптималь- ных дот 1...4 мм, и далее практически не происходит. Кроме того, в комбинации из двух слоез сеток с зазорами достигается некоторое уменьшение ударного давления на всю комбинацию (кривые 9,10 по отно- шению к кривой 4).

Установка распределителя поля скоростей на входе в фильтр обуславливает также следующие преимущества. Во-первых, вследствие постоянного теплопритока к жидкому криопродукту в трубопроводе фронт движения жидкости не является плоским, а имеет выраженное ядро потока. Установка распределителя поля скоростей из нескольких слоев сеток обуславливает в данном случае частичное выравнивание поля скоростей и давлений по сечению трубопровода и на входе в фильтроэлемент. Во-вторых, некоторое увеличение гидравлического сопротивления фильтра за счет установки распределителя поля скоростей уменьшает скорость эвакуации газовой (паровой) фазы через распределитель, что приводит к дополнительному уменьшению давления гидравлического удара на входе в фильтроэлемент. В-третьих, распределитель 5 осуществляет дополнительную очистку жидкости в основном от крупных твердых частиц.

Использование изобретения позволяет существенно уменьшить ударные нагрузки и выравнить поле давления и скоростей на входе в фильтр, а также увеличить эффективность и тонкость очистки жидкости.

Формула изобретения.

1.Фильтр для очистки жидкостей, содержащий корпус с размещенным в нем фильтроэлементом, входной и выходной трубопроводы, отличающийся тем, что, с целью уменьшения давления гидравлического удара, выравнивания поля скоростей и давления потока жидкости на входе в фильтр, улучшения эффективности и тонкости очистки жидкости и увеличения ресурса работы фильтра, он снабжен распределителем поля скоростей, установленным во входном трубопроводе перед фильтроэлементом и выполненным из нескольких слоев фильтровальных металлических сеток.

2..Фильтр по п. 1,отличающийся тем, что гидравлическое сопротивление распределителя поля скоростей равно или менее гидравлического сопротивления фильтроэлемента.

3.Фильтр по л. 1,отличающийся тем, что слои металлических сеток распределителя поля скоростей размещены с зазором 1-4 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР И ФИЛЬТРОЭЛЕМЕНТ | 2024 |

|

RU2841522C1 |

| Способ очистки фильтроэлементов и устройство для его осуществления | 1988 |

|

SU1639718A1 |

| Комбинированный пористый фильтровальный материал | 1988 |

|

SU1699526A1 |

| Способ получения фильтроматериала из пористого материала для очистки жидкости или газа | 1981 |

|

SU988317A1 |

| ФИЛЬТРОЭЛЕМЕНТ И ЕГО ПРИМЕНЕНИЕ | 2022 |

|

RU2785721C1 |

| ФИЛЬТРУЮЩИЙ ВХОДНОЙ МОДУЛЬ ПОГРУЖНОГО ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2022 |

|

RU2787438C1 |

| Фильтр для очистки жидкостей | 1987 |

|

SU1695963A1 |

| БЛОЧНО-МОДУЛЬНАЯ ФИЛЬТРАЦИОННАЯ УСТАНОВКА | 2019 |

|

RU2709275C1 |

| ФИЛЬТР | 2016 |

|

RU2635802C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ МОТОРНЫХ ТОПЛИВ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2018 |

|

RU2687903C1 |

Изобретение может быть использовано для тонкой очистки жидких криопродуктов в криогенной технике в условиях возможных динамических нагрузок на входе в фильтр. Целью изобретения является уменьшение давления гидравлического удара с выравниванием поля скоростей и давления на входе в фильтр, улучшение фильтровальных характеристик и увеличение ресурса работы фильтра и фильтроэлементов. Поставленная цель достигается установкой на входе в фильтр дополнительного фильтроэлемента из нескольких (трех - шести) слоев фильтровальных металлических сеток, расположенных с зазорами между слоями величиной 1-4 мм. При.этом гидравлическое сопротивление дополнительного фильтроэлемента не должно быть больше гидравлического сопротивления основного фильтроэлемента. 2 з.п. ф-лы. 2 ил.

Фие.1

| Проходной фильтр для криогенных сред | 1982 |

|

SU1027478A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-23—Публикация

1989-06-15—Подача