(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования нержавеющей стали | 1981 |

|

SU1002370A1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки стали | 1979 |

|

SU829684A1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2477324C1 |

| Способ производства нержавеющей стали | 1981 |

|

SU962324A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ производства конструкционной низколегированной стали | 1985 |

|

SU1291606A1 |

| Способ выплавки нержавеющих марок сталей одношлаковым процессом | 1983 |

|

SU1121300A1 |

Изобретение относится к черной металлургии, а именно к способам производства хромомарганцевых нержавеющих сталей. Целью изобретения является снижение угара марганца, сокращение длительности плавки и улучшение качества стали. Способ включает завалку отходов и окислительное рафинирование. Расплавляют шихту, содержащую 0,20-0,35% углерода и 25-75% от среднего содержания марганца в марке при их определенном соотношении. Присаживают на шлак смесь, состоящую из извести, ферросилиция и алюминия в соотношении 1:(0,8-1,0):(0,8-1,0) в количестве 8-10 кг/т стали. Окислительное вакуумирование осуществляют при остаточном давлении 13-16 кПа. 6 табл.

Изобретение относится к черной металлургии, конкретно к способам производства хромомарганцевых нержавеющих сталей,

Цель изобретения - снижение угара марганца, сокращение длительности плавки и улучшение качества стали.

Сущность предполагаемого способа заключается в том, что в ходе вакуум-кислородного рафинирования расплава указанного состава в соответствии с предлагаемым режимом обеспечивается получение требуемого содержания углерода при предохранении марганца от окисления. Путем легирования металла титаном достигается повышение устойчивости металла против межкристаллитной коррозии (МКК), бором - улучшение механических свойств стали (прочности, обрабатываемости), а совместная присадка ферротитана и ферробора с

алюминием позволяет достичь высокого коэффициента усвоения титана и бора.

Проведение вакуум-кислородного рафинирования (ВКР)легированного расплава позволяет достичь требуемых содержаний углерода при предохранении марганца и других легирующих компонентов расплава от окисления. Установлено, что передаваемый для ВКР расплав должен содержать 0,20-0,35% углерода, (0.25-0.75) х Мщ% марганца. Заданные пределы содержания углерода и марганца в готовой стали обусловлены необходимостью создания условий, обеспечивающих минимальные потери марганца. Отклонение от приведенного соотношения в большую сторону приводит к росту себестоимости стали за счет увеличения расхода металлического марганца, отклонение в меньшую сторону приводит к повышенному угару марганца При содерONs| 00 00 (Л О

жании углеродэ по расплаву выше 0,35% имеет место затягивание процесса кислородной продувки в ходе ВКР в связи с необходимостью окисления большего количества углерода. Получение содержания углерода менее 0,2 %, связано с использованием в завалку практически 100% отходов собственной марки или применением кислородной продувки в печи, что в первом случае трудно практически осуществимо в связи с отсутствием возможности проведения плавок только на собственных отходах из-за их недостаточного количества, а во втором - приводит к невозвратным потерям марганца. При значении коэффициента для расчета содержания марганца менее 0,25 возрастает количество металлического марганца, которое надо ввести после проведения окислительного периода в ковше, что повышает себестоимость стали. При значении коэффициента более 0,75 наблюдается повышенный угар марганца в ходе окислительного вакуумирования.

Отказ от окислительного периода в печи связан с тем, что продувка кислородом приводит к невозвратным потерям марганца, снижает производительность печи.

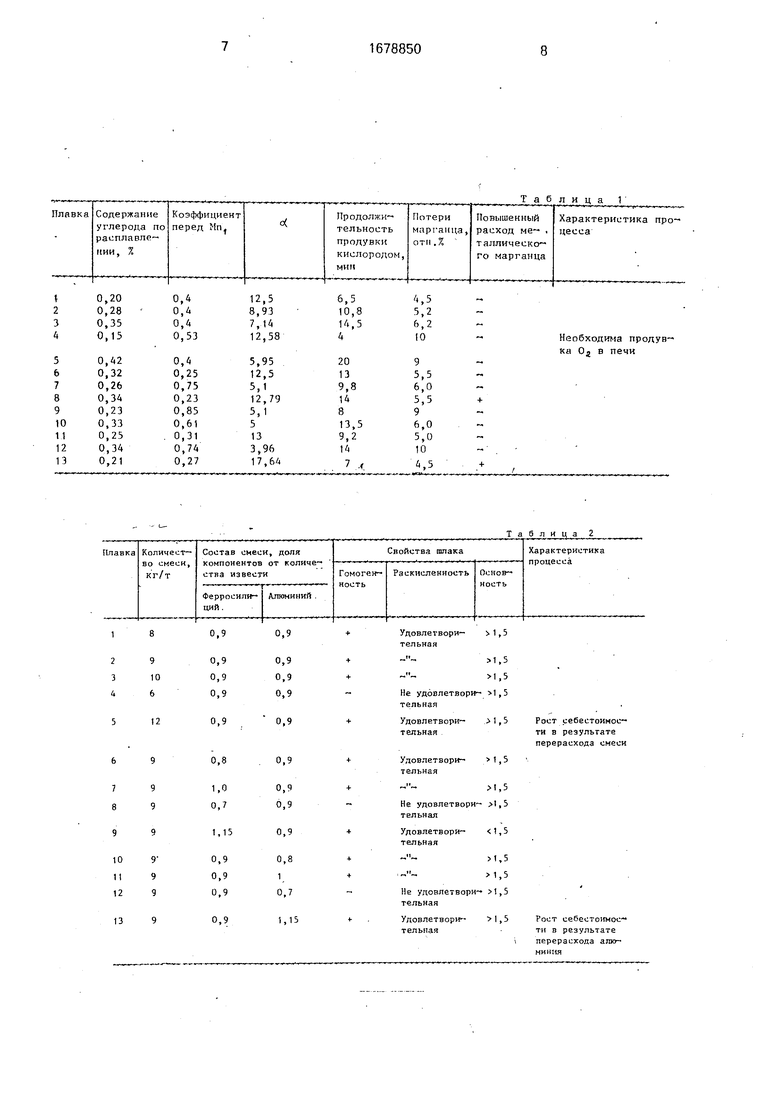

Раскисление шлака осуществляют путем присадки смеси в количестве 8-10 кг/т стали. В состав смеси входят известь, ферросилиций, алюминий в отношении 1:(0,8- 1,8):(0,8-1,0). Присадка смеси в указанном количестве обеспечивает достаточно полное раскисление шлака. Присадка смеси в меньших количествах не обеспечивает требуемой полноты раскисления шлака. Увеличение количества смеси более 10 кг/т стали ведет к ее перерасходу без существенного улучшения раскисленности шлака.

Состав смеси подобран таким образом, чтобы обеспечить раскисление шлака без снижения его основности, Снижение доли как ферросилиция, так и алюминия менее 0,8 от количества извести не обеспечивает получение раскисленного гомогенного шлака, а присадка ферросилиция в количестве более 1 от количества извести снижает основность шлака, и, как следствие, его де- сульфурирующую способность. Присадка алюминия в количестве более 1 от количества извести вызывает перерасход алюминия и удорожание стали.

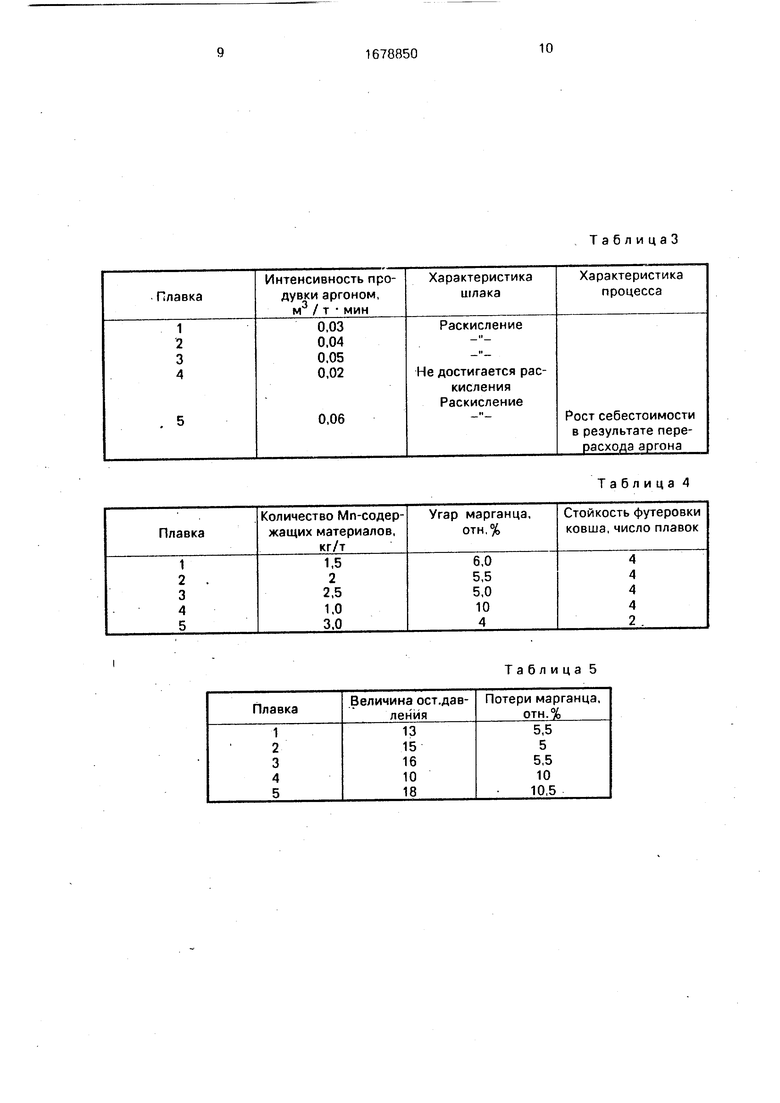

Кратковременная (2-3 мин) продувка ванны аргоном способствует более полному и интенсивному протеканию массообмен- ных процессов. Снижение интенсивности продувки менее 0,03 м /т мин не обеспечивает необходимую интенсивность перемешивания расплава. В связи с этим процесс раскисления замедляется и не протекает

достаточно полно. Увеличение интенсивности продувки более 0,05 м3/т мин приводит к перерасходу аргона без улучшения технологических показателей.

Скачивание шлака в печи производят с

целью уменьшения количества шлака, попадающего в ковш при сливе металла, так как при проведении окислительной продувки под вакуумом наблюдается вспенивание

металла и шлака, что приводит к выбросам при избыточном количестве шлака.

Присадка марганецсодержащих материалов в количестве 1,5-2,5 кг/т ста™ обеспечивает необходимое содержание окислов

марганца в шлаке для предотвращения окисления марганца в ходе окислительного рафинирования под вакуумом. При меньшем количестве марганецсодержащих материалов не обеспечивается необходимое

содержание окислов марганца в шлаке, что увеличивает угар марганца, при увеличении их количества ухудшаются условия службы футеровки.

Продувку расплава кислородом и аргоном проводят при остаточном давлении 13- 16 кПа. Продувка при более высоком давлении не обеспечивает термодинамических условий для преимущественного окисления углерода, что увеличивает угар

марганца, а понижение давления менее 13 кПа приводит к повышенным потерям марганца за счет испарения.

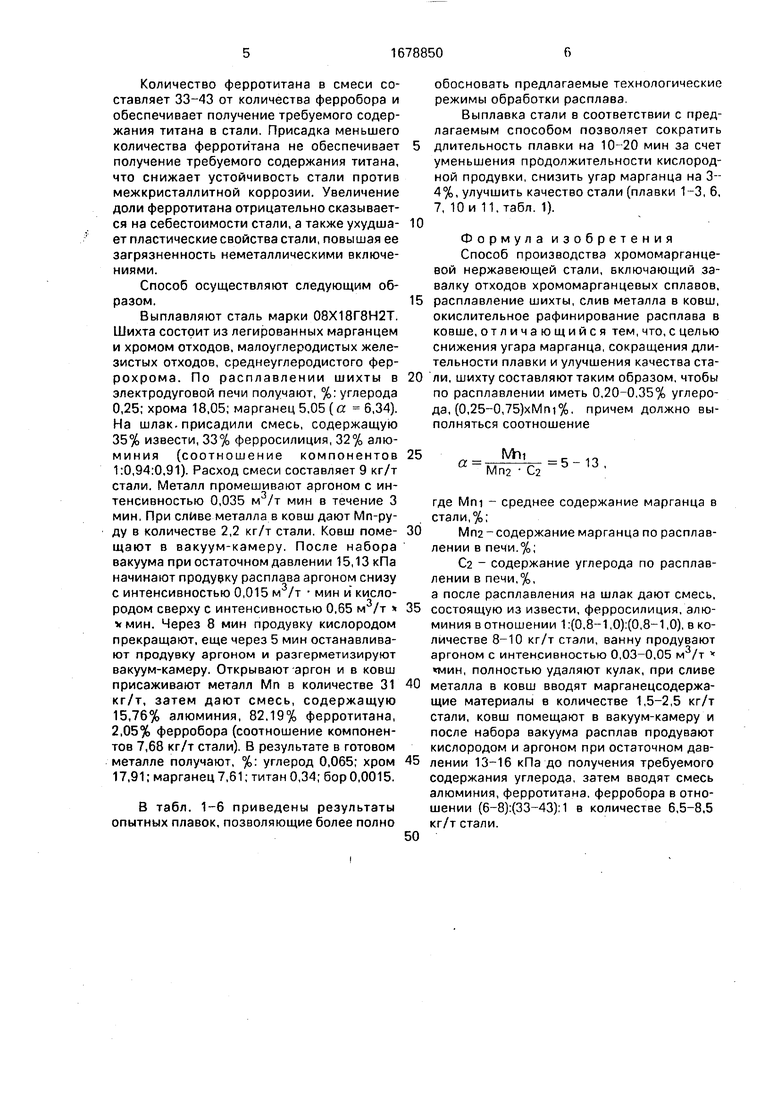

Присадка смеси, состоящей из алюминия, ферротитана, ферробора, в количестве

6,5-8,5 кг/т стали в соотношении (6-8):(33- 43): 1 обеспечивает одновременно раскисление v легирование металла титаном и бором. Присадка смеси в меньших количествах не обеспечивает .получения требуемых содержаний титана и бора, что снижает коррозионную устойчивость металла и ухудшает механические свойства. Наблюдается также высокий угар титана из-за недостаточного раскисления металла. Увеличение

количества смеси более 8,5 кг/т стали ведет к ее перерасходу (в первую очередь к перерасходу ферротитана) и может привести к превышению допустимого количества титана в стали, что ухудшает механические свой0 ства стали.

Количество алюминия в смеси составляет 6-8 от количества ферробора. Присадка меньшего количества алюминия не позволя- 5 ет качественно раскислить металл, что приводит к повышенному угару титана. Повышение доли алюминия отрицательно сказывается на себестоимости стали вследствие перерасхода алюминия без улучшения технологических показателей.

Количество ферротитана в смеси составляет 33-43 от количества ферробора и обеспечивает получение требуемого содержания титана в стали. Присадка меньшего количества ферротитана не обеспечивает получение требуемого содержания титана, что снижает устойчивость стали против межкристаллитной коррозии. Увеличение доли ферротитана отрицательно сказывается на себестоимости стали, а также ухудша- ет пластические свойства стали, повышая ее загрязненность неметаллическими включениями.

Способ осуществляют следующим образом,

Выплавляют сталь марки 08Х18Г8Н2Т. Шихта сострит из легированных марганцем и хромом отходов, малоуглеродистых железистых отходов, среднеуглеродистого феррохрома. По расплавлении шихты в электродуговой печи получают, %: углерода 0,25; хрома 18,05; марганец 5,05 (а 6,34). На шлак, присадили смесь, содержащую 35% извести, 33% ферросилиция, 32% алюминия (соотношение компонентов 1:0,94:0,91). Расход смеси составляет 9 кг/т стали. Металл промешивают аргоном с интенсивностью 0,035 м /т мин в течение 3 мин. При сливе металла в ковш дают Мп-ру- ду в количестве 2,2 кг/т стали. Ковш поме- щают в вакуум-камеру. После набора вакуума при остаточном давлении 15,13 кПа начинают продувку расплава аргоном снизу с интенсивностью 0,015 м3/т мин и кислородом сверху с интенсивностью 0,65 м3/т чмин. Через 8 мин продувку кислородом прекращают, еще через 5 мин останавливают продувку аргоном и разгерметизируют вакуум-камеру. Открывают аргон и в ковш присаживают металл Мп в количестве 31 кг/т, затем дают смесь, содержащую 15,76% алюминия, 82,19% ферротитана, 2,05% ферробора (соотношение компонентов 7,68 кг/т стали). В результате в готовом металле получают, %: углерод 0,065; хром 17,91; марганец 7,61; титан 0,34; бор 0,0015.

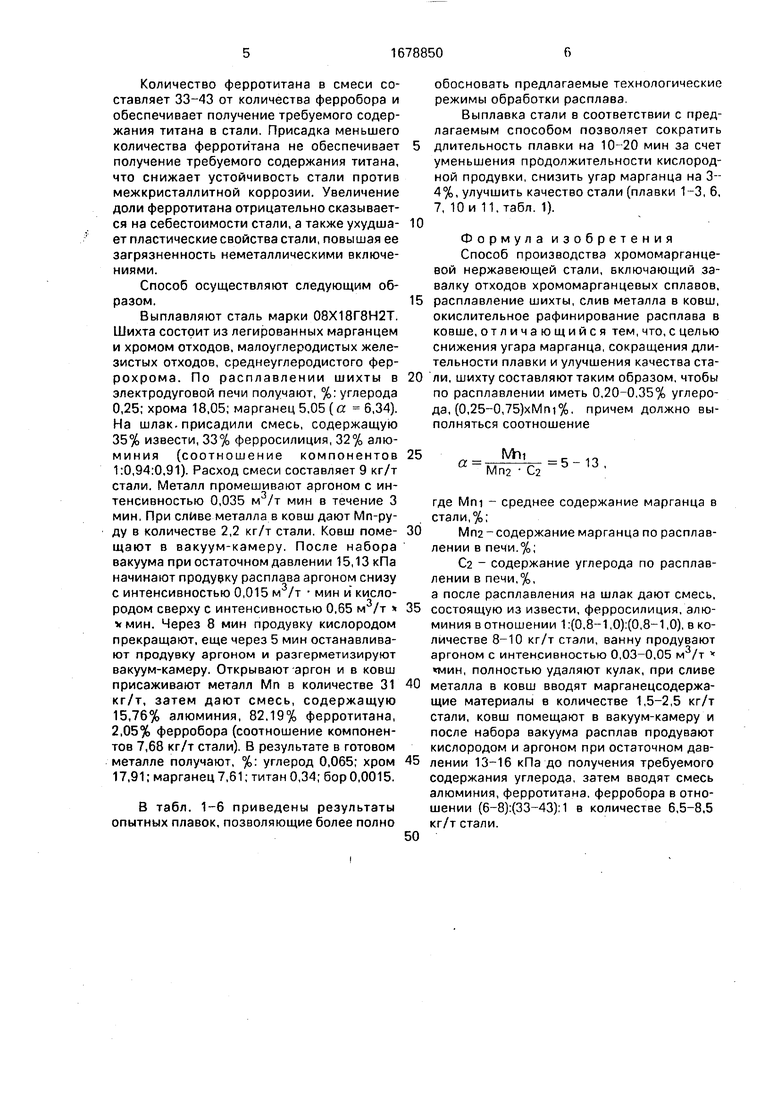

В табл. 1-6 приведены результаты опытных плавок, позволяющие более полно

обосновать предлагаемые технологические режимы обработки расплава.

Выплавка стали в соответствии с предлагаемым способом позволяет сократить длительность плавки на 10-20 мин за счет уменьшения продолжительности кислородной продувки, снизить угар марганца на 3 4%, улучшить качество стали (плавки 1-3, 6, 7, 10 и 11. табл. 1).

Формула изобретения Способ производства хромомарганце- вой нержавеющей стали, включающий завалку отходов хромомарганцевых сплавов, расплавление шихты, слив металла в ковш, окислительное рафинирование расплава в ковше, отличающийся тем, что, с целью снижения угара марганца, сокращения длительности плавки и улучшения качества стали, шихту составляют таким образом, чтобы по расплавлении иметь 0,20-0,35% углерода, (0,25-0,75)хМщ%, причем должно выполняться соотношение

а

Ми

МП2 С2

5- 13 ,

где Мгп - среднее содержание марганца в стали, %;

Мп2 содержание марганца по расплавлении в печи.%;

С2 - содержание углерода по расплавлении в печи,%,

а после расплавления на шлак дают смесь, состоящую из извести, ферросилиция, алюминия в отношении 1 :(0,8-1,0):(0,8-1,0), в количестве 8-10 кг/т стали, ванну продувают аргоном с интенсивностью 0,03-0,05 м3/т мин, полностью удаляют кулак, при сливе металла в ковш вводят марганецсодержа- щие материалы в количестве 1,5-2,5 кг/т стали, ковш помещают в вакуум-камеру и после набора вакуума расплав продувают кислородом и аргоном при остаточном давлении 13-16 кПа до получения требуемого содержания углерода, затем вводят смесь алюминия, ферротитана. ферробора в отношении (6-8):(33-43): 1 в количестве 6,5-8,5 кг/т стали.

0,9

0,9 0,9 0,9

0,9

0,9

0,9 0,9 0,9

0,9

13

0,9

1,15

Т а 6 ли ц а 2

Удовлетвори- тельная

1,5 ,5

Не удовлетвори- 1,5 тельная

1,5

,5

Рост себестоимости в результате перерасхода смеси

Не удовлетворительная

Удовлетворительная

1

1

1

1,5

Рост себестоимости в результате перерасхода алкг- микня

ТаблицаЗ

Таблица 4

Таблица 5

Таблица 6

| Сборник технологических инструкций завода Электросталь | |||

| - Минчермет СССР, 1979, с | |||

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

| Способ получения хромомарганцевой нержавеющей стали | 1974 |

|

SU499319A1 |

Авторы

Даты

1991-09-23—Публикация

1989-05-03—Подача