Изобретение относится к неразрушающему контролю с помощью ультразвуковых волн и может быть использовано при контроле изделий.

Целью изобретения является повышение надежности и производительности контроля за счетпрозвучивания изделий в нескольких плоскостях за один проход акустического преобразователя по заданной траектории.

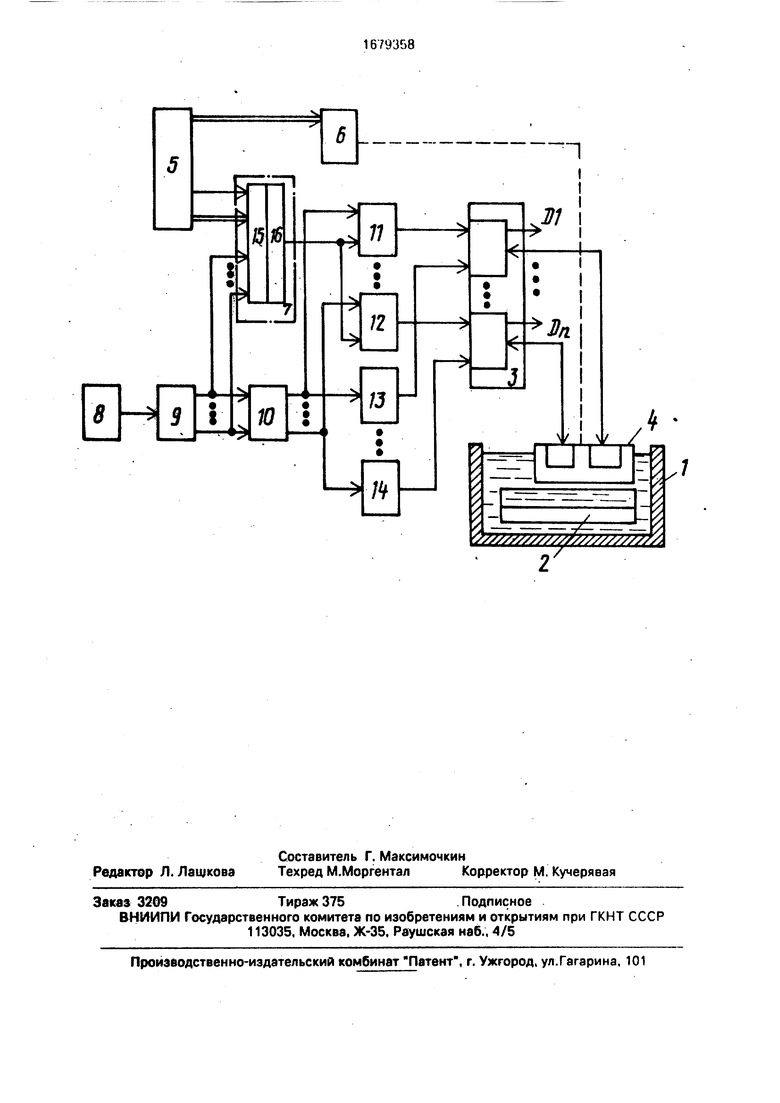

На чертеже представлена блок-схема устройства для автоматизированного ультразвукового контроля изделий.

Устройство для автоматизированного ультразвукового контроля изделий содержит корпус 1, размещенный в нем держатель 2 контролируемого изделия, ультразвуковой дефектоскоп 3 с электроакустическим преобразователем 4, последовательно соединенные задатчик 5 кодов и механизм 6 перемещения электроакустического преобразователя 4 вдоль поверхности контролируемого изделия, блок 7 управления, последовательно

соединенные генератор 8 тактовых импульсов, счетчик 9 и дешифратор 10, элементы И 11-12 и формирователи 13-14 импульсов по числу каналов контроля, ультразвуковой дефектоскоп 3 выполнен многоканальным, а блок 7 управления выполнен из последовательно соединенных программируемого постоянного запоминающего блока 15 и преобразователя 16 Код - временной интервал, выход счетчика 9 подключен поразрядно к группе соответствующий входов программируемого постоянного запоминающего блока 15, вторая группа входов последнего подключена к соответствующим выходам задатчика 5 кодов, вторая группа выходов которого соединена с соответствующими входами управления механизма 6 перемещения, выходы дешифратора 10 подключены к входам соответствующих формирователей 13-14 импульсов и к первым входам соответствующих элементов И 11-12, вторые входы которых объединены и подключены к выходу преобразователя 16

(Л

С

Os VJ

О 00 (Л 09

Код-временной интервал, выходы элементов И 11-12 подключены к соответствующим первым управляющим входам многоканального ультразвукового дефектоскопа 3, а выходы формирователей 13-14 импульсов подключены к соответствующим вторым управляющим входам многоканального ультразвукового дефектоскопа.

Устройство работает следующим образом.

По командам, поступающим с выхода эадатчика 5 кодов, держатель 2 с контролируемым изделием и преобразователь Л с помощью механизма 6 перемещаются относительно друг друга по заданной траектории. Одновременно с этим задатчик 5 выдает в программируемый постоянный запоминающий блок 15 информацию о текущем взаимном положении между держателем 2 с контролируемым изделием и преобразователем 4. В соответствии с этой информацией и с информацией, поступающей со счетчика 9, состояние которого изменяется с частотой генератора 8 тактовых импульсов, блок 7 управления выдает на первые входы элементов И 11, 12 временной интервал, который определяет начало и конец текущей зоны контроля. Одновременно текущее состояние счетчика 9 расшифровывается дешифратором 10, который своими выходами выбирает один из элементов И 11-12, обеспечивая тем самым подключение текущего временного интервала контроля к одному из каналов многоканального дефектоскопа 3. При реализации каждого нового состояния счетчик 9 с помощью дешифратора 10 и одного из формирователей 13-14 формирует импульс, поступающий на соответствующий синхронизирующий вход многоканального дефектоскопа 3, давая разрешение на выдачу им зондирующего импульса на соответствующий элемент преобразователя 4. Отраженный от дефекта (при его наличии) контролируемого изделия зондирующий импульс преобразуется одним из каналов дефектоскопа 3 в сигнал дефекта (Д1...Дп).

Все каналы устройства работают последовательно и идентично. Отличие по каналам заключается в ориентации каждого из элементов преобразователя 4 относительно контролируемого изделия и в различных временных интервалах, формируемых блоком 7 управления в соответствии с информацией, поступающей на его входы с задатчика 5 кодов и счетчика 9.

По окончании контроля изделия с помощью задатчика 5 кодов и механизма 6 перемещения преобразователь 4 возвращается в исходное положение.

Изобретение позволяет повысить надежность контроля за счет прозвучивания контролируемого изделия в нескольких плоскостях программного задания длительности зоны контроля и момента ее начала, а также

повысить производительность контроля за счет совмещения проэвучивания изделия в разных плоскостях за один проход акустического преобразователя по траектории, требуемой технологией контроля.

Ф о рмул а и зобрете н ия

Устройство для автоматизированного ультразвукового контроля изделий, содержащее корпус, размещенный в нем держатель контролируемого изделия, ультразвуковой

дефектоскоп с электроакустическим преобразователем, последовательно соединенные задатчик кодов и механизм перемещения электроакустического преобразователя вдоль поверхности контролируемого изделия и

блок управления, отличающееся тем, что, с целью повышения надежности и производительности, оно снабжено последовательно соединенными генератором тактовых импульсов, счетчиком и дешифратором, элементами И и формирователями импульсов, по числу каналов контроля ультразвуковой дефектоскоп выполнен многоканальным, а блок управления выполнен из последовательно соединенных программируемого постоянного запоминающего блока и преобразователя Код - временной интервал, выход счетчика подключен поразрядно к группе соответствующих входов программируемого постоянного запоминающего блока, вторая группа входов последнего подключена к соответствующим- первым выходам задатчика кодов, вторые выходы которого соединены с соответствующими входами управления механизма перемещения, выходы дешифратора

подключены к входам соответствующих формирователей импульсов и к первым входам соответствующих элементов И, вторые входы которых объединены и подключены к выходу преобразователя Код-временной интервал, выходы всех элементов И подключены к соответствующим первым управляющим входам многоканального ультразвукового дефектоскопа, а выходы всех формирователей импульсов подключены к соответствующим

вторым управляющим входам многоканального ультразвукового дефектоскопа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| Многоканальное устройство для ультразвукового контроля изделий | 1989 |

|

SU1732259A1 |

| Ультразвуковой адаптивный дефектоскоп | 1989 |

|

SU1702294A1 |

| Генератор зондирующих импульсов для ультразвукового многоканального дефектоскопа | 1986 |

|

SU1370551A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| Ультразвуковой дефектоскоп | 1984 |

|

SU1226298A1 |

| Ультразвуковой дефектоскоп | 1986 |

|

SU1385064A1 |

| Система акустического изображения | 1989 |

|

SU1663532A1 |

| Способ регистрации сигналов при ультразвуковом контроле и устройство для его осуществления | 1989 |

|

SU1820319A1 |

| Многоканальный ультразвуковой дефектоскоп | 1988 |

|

SU1606926A1 |

Изобретение относится к неразрушающему контролю с помощью ультразвуковых волн и может быть использовано при контроле изделий. Целью изобретения является повышение надежности и производительности контроля за счет прозвучивания изделия в нескольких плоскостях за один проход акустического преобразователя по заданной траектории. Траектория движения преобразователя задается последовательностью кодов, формируемых задатчиком кодов, который одновременно задает коды длительности зоны контроля и момент ее начала. С заданной частотой, определяемой генератором тактовых импульсов, осуществляется перебор элементов многоканального акустического преобразователя, которые обслуживают выбранные зоны контроля. 1 ил.

| Устройство для автоматизированного контроля | 1986 |

|

SU1413517A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-09-23—Публикация

1989-08-08—Подача