Изобретение относится к технике наплавки и может быть использовано в целях защиты емкостного оборудования, работающего в условиях гидроабразивного изнашивания, в частности к способам упрочения внутренней поверхности контейнера диспергатора.

Цель изобретения - увеличение срока службы наплавленного слоя емкости диспергирующего оборудования в условиях гидроабразивного износа движущимися в потоке частицами и мелющими шариками.

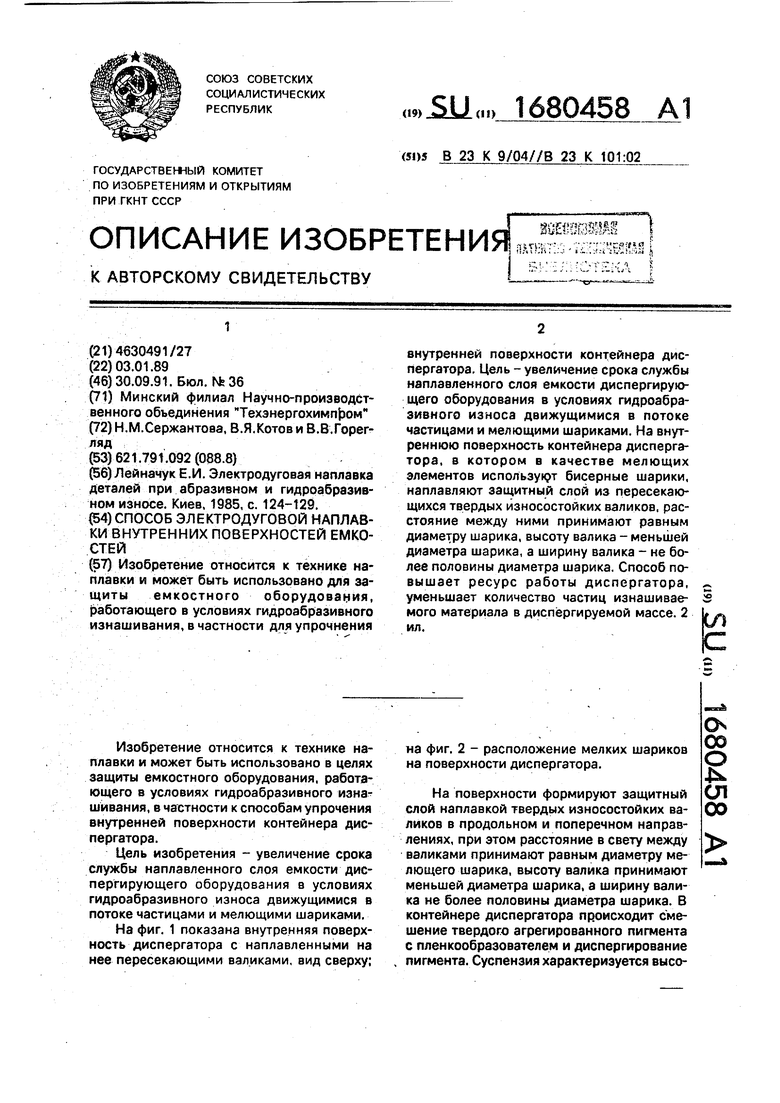

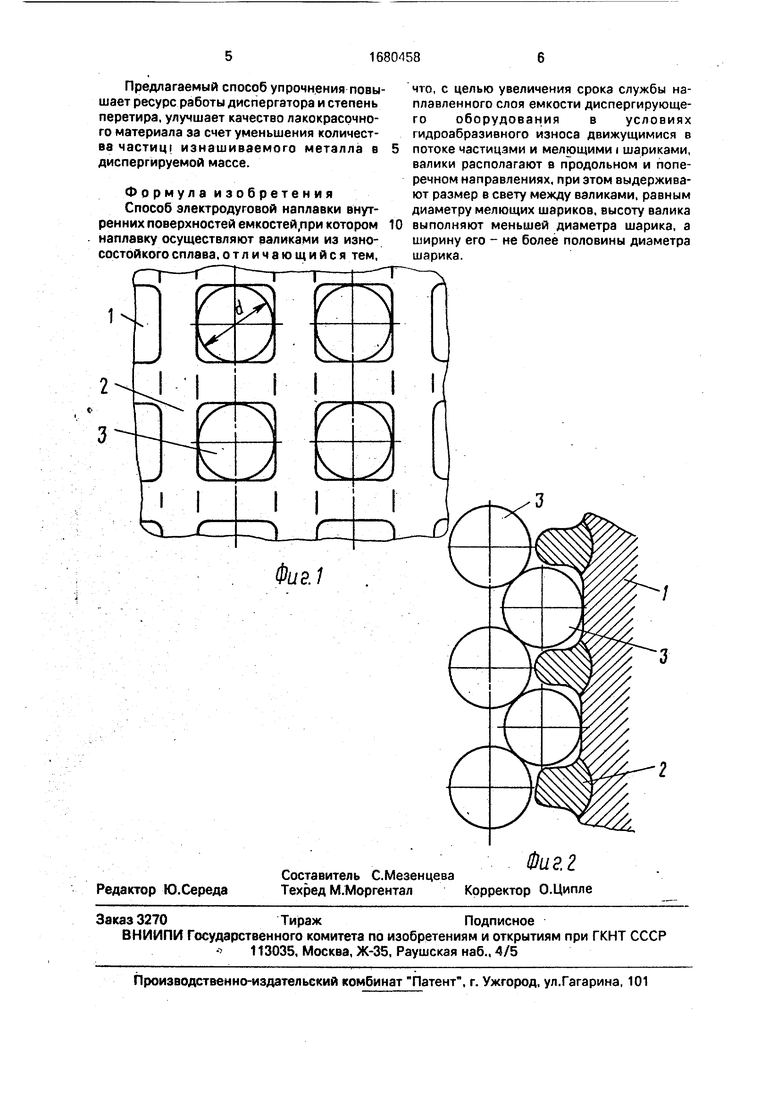

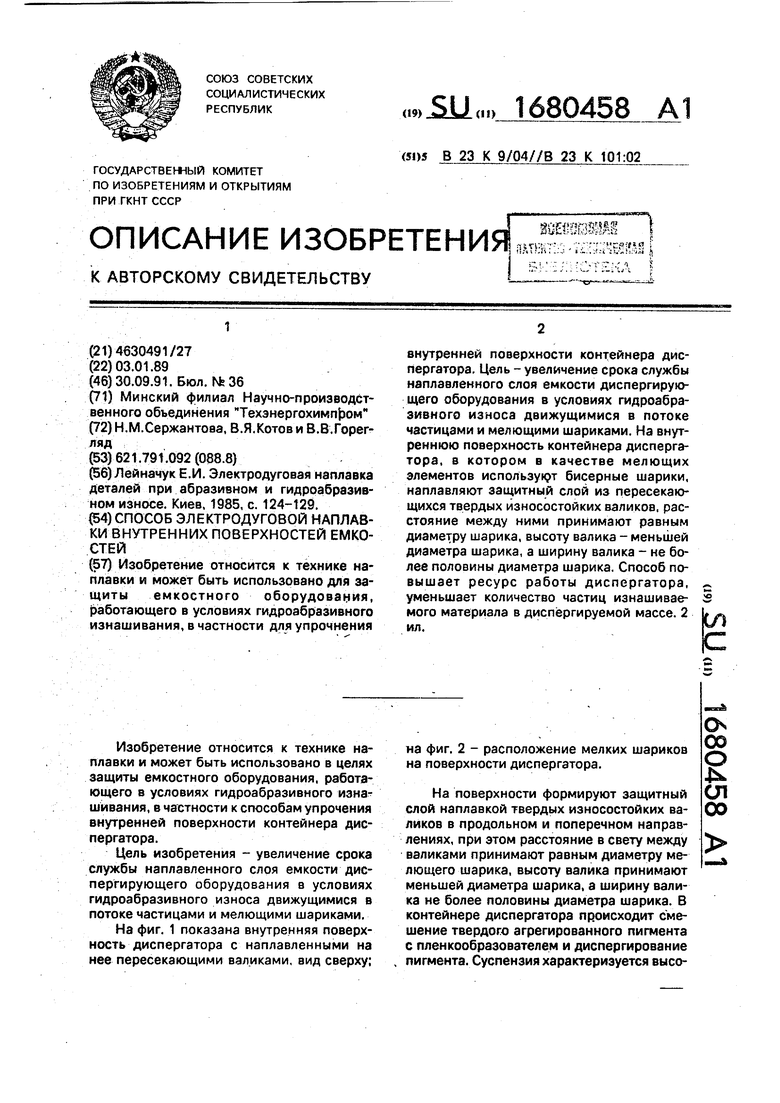

На фиг. 1 показана внутренняя поверхность диспергатора с наплавленными на нее пересекающими валиками, вид сверху;

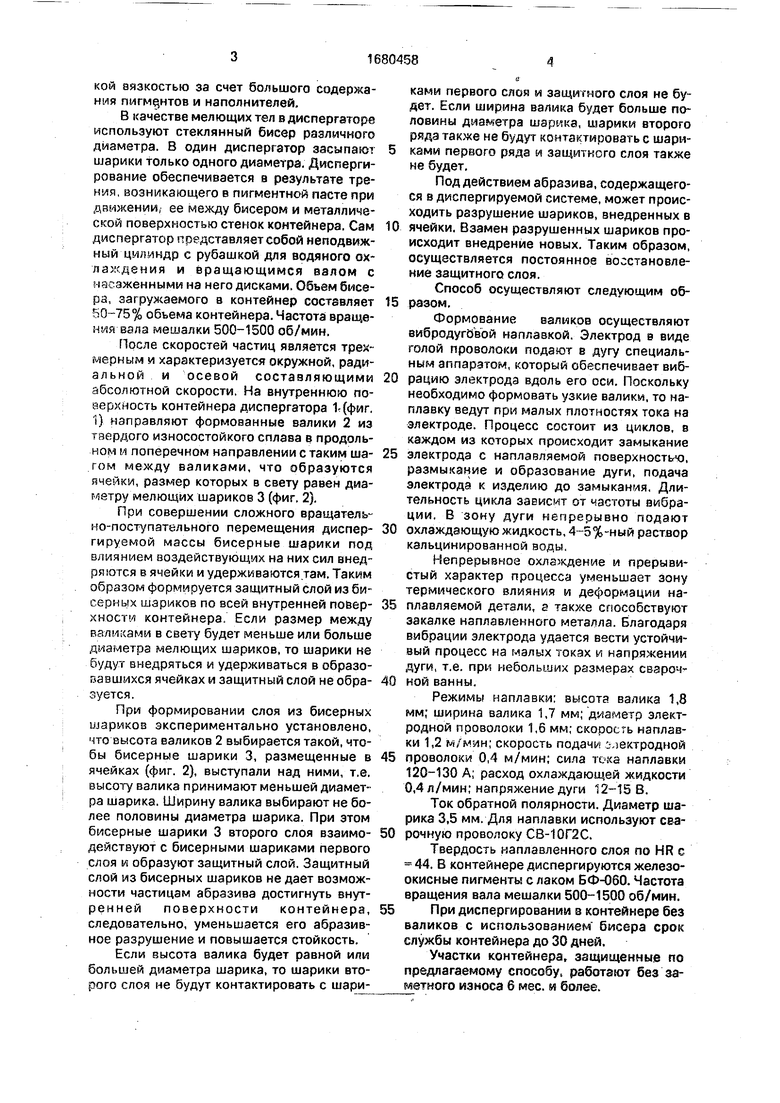

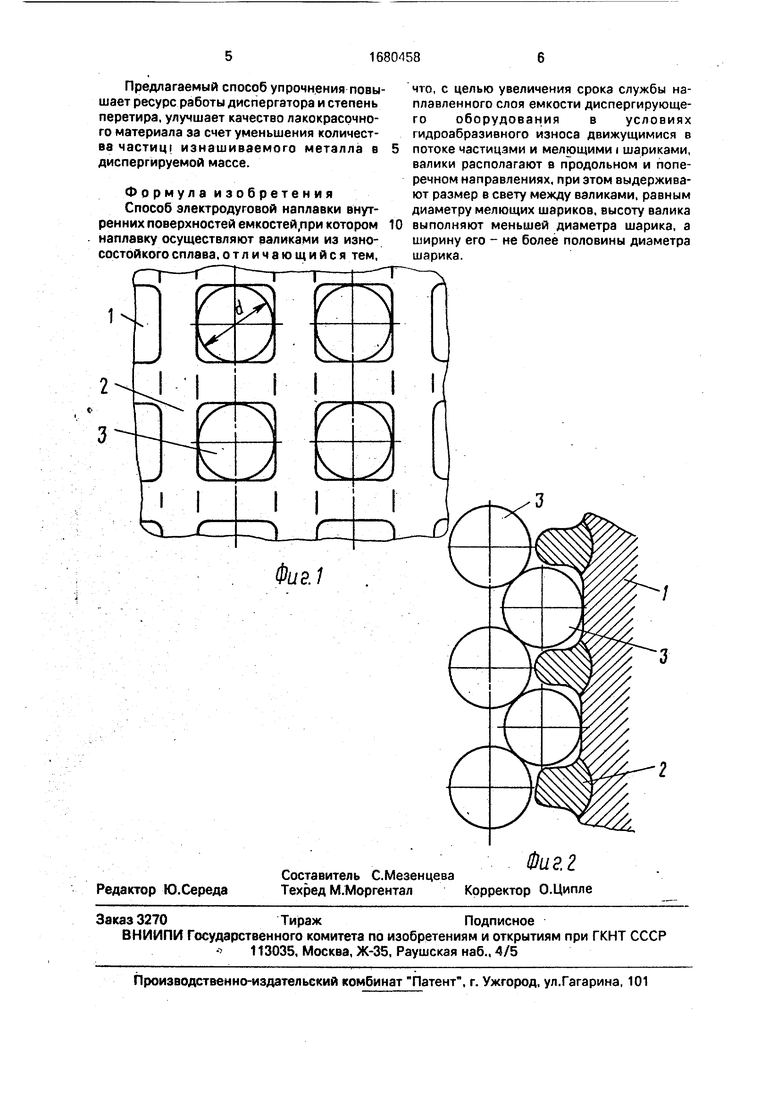

на фиг. 2 - расположение мелких шариков на поверхности диспергатора.

На поверхности формируют защитный слой наплавкой твердых износостойких валиков в продольном и поперечном направлениях, при этом расстояние в свету между валиками принимают равным диаметру мелющего шарика, высоту валика принимают меньшей диаметра шарика, а ширину валика не более половины диаметра шарика. В контейнере диспергатора происходит смешение твердого агрегированного пигмента с пленкообразователем и диспергирование пигмента. Суспензия характеризуется высоО 00

S

ел

00

кой вязкостью за счет большого содержания пигментов и наполнителей,

В качестве мелющих теп в диспергаторе используют стеклянный бисер различного диаметра. В один диспергатор засыпают шарики только одного диаметра. Диспергирование обеспечивается в результате трения, возникающего в пигментной пасте при движении, ее между бисером и металлической поверхностью стенок контейнера. Сам диспергатор представляет собой неподвижный цилиндр с рубашкой для водяного охлаждения и вращающимся валом с наезженными на него дисками. Объем бисера, загружаемого в контейнер составляет ВО-75% объема контейнера. Частота вращения вала мешалки 500-1500 об/мин.

После скоростей частиц является трехмерным и характеризуется окружной, ради- альной и осевой составляющими абсолютной скорости. На внутреннюю поверхность контейнера диспергатора 1-(фиг. 1) направляют формованные валики 2 из твердого износостойкого сплава в продольном м поперечном направлении с таким шагом между валиками, что образуются ячейки, размер которых в свету равен диаметру мелющих шариков 3 (фиг. 2).

При совершении сложного вращатель- но-поступательного перемещения диспергируемой массы бисерные шарики под влиянием воздействующих на них сил внедряются в ячейки и удерживаются там. Таким образом формируется защитный слой из бисерных шариков по всей внутренней поверхности контейнера. Если размер между валиками в свету будет меньше или больше диаметра мелющих шариков, то шарики не будут внедряться и удерживаться в образовавшихся ячейках и защитный слой не образуется.

При формировании слоя из бисерных шариков экспериментально установлено, что высота валиков 2 выбирается такой, чтобы бисерные шарики 3, размещенные в ячейках (фиг. 2), выступали над ними, т.е. высоту валика принимают меньшей диаметра шарика. Ширину валика выбирают не более половины диаметра шарика. При этом бисерные шарики 3 второго слоя взаимодействуют с бисерными шариками первого слоя и образуют защитный слой. Защитный слой из бисерных шариков не дает возможности частицам абразива достигнуть внутренней поверхности контейнера, следовательно, уменьшается его абразивное разрушение и повышается стойкость.

Если высота валика будет равной или большей диаметра шарика, то шарики второго слоя не будут контактировать с шариками первого слоя м защитного слоя не будет. Если ширина валика будет больше половины диаметра шарика, шарики второго ряда также не будут контактировать с шариками первого ряда и защитного слоя также не будет.

Под действием абразива, содержащегося в диспергируемой системе, может происходить разрушение шариков, внедренных в

0 ячейки. Взамен разрушенных шариков происходит внедрение новых. Таким образом, осуществляется постоянное восстановление защитного слоя.

Способ осуществляют следующим об5 разом.

Формование валиков осуществляют вибродуговой наплавкой. Электрод в виде голой проволоки подают в дугу специальным аппаратом, который обеспечивает виб0 рацию электрода вдоль его оси. Поскольку необходимо формовать узкие валикм, то наплавку ведут при малых плотностях тока на электроде. Процесс состоит из циклов, в каждом из которых происходит замыкание

5 электрода с наплавляемой поверхностью, размыкание и образование дуги, подача электрода к изделию до замыкания. Длительность цикла зависит от частоты вибрации. В зону дуги непрерывно подают

0 охлаждающую жидкость, 4-5%-ный раствор кальцинированной воды,

Непрерывное охлаждение и прерывистый характер процесса уменьшает зону термического влияния и деформации на5 плавляемой детали, а также способствуют закалке наплавленного металла. Благодаря вибрации электрода удается вести устойчивый процесс на малых токах и напряжении дуги, т.е. при небольших размерах свароч0 кой ванны.

Режимы наплавки; высота валика 1,8 мм; ширина валика 1,7 мм; диаметр электродной проволоки 1,6 мм; скорость наплавки 1,2 м/мян; скорость подачи электродной

5 проволоки 0,4 м/мин; сила тсчса наплавки 120-130 А; расход охлаждающей жидкости 0,4 л/мин; напряжение дуги 12-15 В.

Ток обратной полярности. Диаметр шарика 3,5 мм. Для наплавки используют сва0 рочную проволоку СВ-10Г2С.

Твердость наплавленного слоя по HR с 44. В контейнере диспергируются железо- окисные пигменты с лаком БФ-060. Частота вращения вала мешалки 500-1500 об/мин.

5 При диспергировании в контейнере без валиков с использованием бисера срок службы контейнера до 30 дней.

Участки контейнера, защищенные по предлагаемому способу, работают без за- летного износа 6 мес. и более.

Предлагаемый способ упрочнения повышает ресурс работы диспергатора и степень перетира, улучшает качество лакокрасочного материала за счет уменьшения количества частиц; изнашиваемого металла в диспергируемой массе.

Формула изобретения Способ электродуговой наплавки внутренних поверхностей емкостей,при котором наплавку осуществляют валиками из износостойкого сплава,отличающийся тем,

что, с целью увеличения срока службы наплавленного слоя емкости диспергирующего оборудования в условиях гидроабразивного износа движущимися в потоке частицами и мелющими i шариками, валики располагают в продольном и поперечном направлениях, при этом выдерживают размер в свету между валиками, равным диаметру мелющих шариков, высоту валика выполняют меньшей диаметра шарика, а ширину его - не более половины диаметра шарика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения внутренней поверхности емкостного оборудования | 1990 |

|

SU1731442A1 |

| Смеситель | 1990 |

|

SU1788910A3 |

| РОТОР БИСЕРНОЙ МЕЛЬНИЦЫ | 1992 |

|

RU2040340C1 |

| Способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторных управляемых систем | 2022 |

|

RU2799193C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗНОСОСТОЙКИМИ КОМПОЗИЦИОННЫМИ МАТЕРИАЛАМИ С ЗЕРНИСТОЙ УПРОЧНЯЮЩЕЙ ФАЗОЙ | 2000 |

|

RU2192337C2 |

| ЛАБОРАТОРНАЯ БИСЕРНАЯ МЕЛЬНИЦА | 2008 |

|

RU2389555C1 |

| ПАСТА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2002 |

|

RU2228244C2 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| СПОСОБ НАПЛАВКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ | 1987 |

|

RU1543717C |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ | 2007 |

|

RU2339496C1 |

Изобретение относится к технике наплавки и может быть использовано для защиты емкостного оборудования, работающего в условиях гидроабразивного изнашивания, в частности для упрочнения внутренней поверхности контейнера дис- пергатора. Цель - увеличение срока службы наплавленного слоя емкости диспергирующего оборудования в условиях гидроабразивного износа движущимися в потоке частицами и мелющими шариками. На внутреннюю поверхность контейнера дисперга- тора, в котором в качестве мелющих элементов используют бисерные шарики, наплавляют защитный слой из пересекающихся твердых износостойких валиков, расстояние между ними принимают равным диаметру шарика, высоту валика - меньшей диаметра шарика, а ширину валика - не более половины диаметра шарика. Способ повышает ресурс работы диспергатора, уменьшает количество частиц изнашиваемого материала в диспергируемой массе. 2 ил.

2

| Лейначук Е.И | |||

| Электродуговая наплавка деталей при абразивном и гидроабразивном износе | |||

| Киев, 1985, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

Авторы

Даты

1991-09-30—Публикация

1989-01-03—Подача