Изобретение относится к области машиностроения, способам аддитивных технологий создания защитных покрытий, в частности, к способу послойной лазерной наплавки немагнитного порошкового материала на поверхность защитных элементов корпуса роторных управляемых систем (РУС).

Известен способ формирования дискретного износостойкого покрытия на детали из патента РФ № 2562584, опубл. 10.09.2015 [1]. Способ формирования износостойкого покрытия на детали включает наплавку лазерным лучом порошкового материала в среде защитного газа, порошок и защитный газ подают через сопло коаксиально лазерному лучу. При этом сначала выполняют наплавку в виде распределенных пересекающихся под углом 90° валиков, образующих сетку при их пересечении из пластичного сплава. Затем полученные ячейки сетки заполняют твердым износостойким материалом. Наплавку сетки и заполнение ячеек выполняют с использованием одной и той же лазерной головки. Причем валики могут наплавлять шириной 0,3…0,6 мм, высотой 0,5…1,0 мм и шагом между валиками 2,0…5,0 мм. Получаемое данным способом покрытие представляет собой пластичную матрицу, заполненную твердым износостойким материалом, обладающую высокой стойкостью к трещинообразованию.

Основным недостатком известного способа является использование магнитных металлических порошков, которые не применимы для формирования износостойкого покрытия для защитных элементов отклоняющей системы корпуса роторных управляемых систем. К тому же при отсутствии активации поверхности детали и порошков не всегда достигается хорошая адгезия покрытия к поверхности детали, так как при недостаточном контакте порошкового материала с поверхностью детали имеет место неполное сплавление и другие дефекты.

Известен способ изготовления покрытий и деталей из композиционного материала лазерной аддитивной технологией (см. Григорьянц А.Г. и др., Лазерная аддитивная технология изготовления покрытий и деталей из композиционного материала, Известия высших учебных заведений. Машиностроение, 2011, № 7, С 38-46 [2]). Способ заключается в предварительном смешивании исходных порошков стали 14XH3МА и карбида титана в разных пропорциях 66/34 - 97,5/2,5 (%). Поверхность детали обрабатывалась спиртом и ацетоном. Смесь порошка транспортировалась инертным газом и фокусировалась в зоне обработки лазером с помощью коаксиального сопла. Лазерная мощность варьировалась от 2,6 до 4,4 к Вт. Сплавы с низким содержанием карбида титана (2,5 и 5 % об.) имели твердость около 550 HV0,1) благодаря образованию пересыщенного твердого раствора TiC в γ-Fe. При 10% по объему содержании карбида титана твердость полученного материала незначительно превышает твердость стали без карбида титана (около 280 HV0,1) благодаря неравновесной эвтектики, которая в основном состоит из пластичной γ-фазы.

Недостатком известного способа является неоднородное диффузионное перераспределение элементов в объеме материала, что приводит к формированию микроструктур разного типа с разными механическими свойствами и склонностью полученного покрытия к трещинообразованию. К тому же, в известном способе использовались магнитные металлические порошки, которые не применимы для формирования износостойкого покрытия для защитных элементов отклоняющей системы корпуса роторных управляемых систем.

Известен способ нанесения упрочняющего покрытия на металлические или металлосодержащие поверхности из патента РФ № 2105826, опубл. 27.02.1998 [3].

Способ нанесения упрочняющего покрытия на металлические или металлосодержащие поверхности включает активацию поверхности, нанесение, по меньшей мере, одного упрочняющего покрытия лазерным лучом, причем обработку покрытия осуществляют сфокусированным лазерным лучом диаметром в диапазоне от 0,2 мм до половины диаметра входящего в фокусирующий элемент луча, мощностью лазерного луча по меньшей мере 0,5 кВт при скорости взаимного перемещения обрабатываемой поверхности и лазерного луча, по меньшей мере, 50 мм/мин, расстояние от фокальной плоскости фокусирующего элемента до обрабатываемой поверхности меньше либо равно половине фокусного расстояния, при этом обработка упрочняющего покрытия может быть осуществлена до полного его оплавления по толщине или до частичного его оплавления по толщине.

Недостатком известного способа является возможное растворение частиц карбидов и перемешивание их с матрицей при проведении дополнительного оплавления покрытий на основе карбидов, что может привести к снижению уровня твердости износостойкости покрытий. К тому же, в известном способе не рассматривались параметры режимов для нанесения упрочняющих немагнитных покрытий.

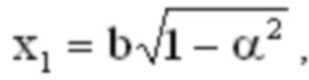

Известен способ лазерной газопорошковой наплавки защитных покрытий из патента РФ № 2759102, опубл. 09.11.2021 [4]. Способ лазерной газопорошковой наплавки покрытия постоянной высоты на поверхность металлического изделия включает создание на металлической поверхности изделия зоны нагрева непрерывным лазерным лучом, подачу в нее коаксиально лазерному излучению в защитной среде аргона коррозионно-эрозионностойкого, самофлюсующегося присадочного порошка, его расплавление, смешивание в диффузионной расплавленной ванне с подплавленным основным металлом изделия и формирование единичного валика. С целью повышения качества поверхности наплавки и обеспечения постоянной высоты слоя центр каждого последующего валика выбирают в зависимости от центра первого единичного валика на расстоянии  где b - ширина первого единичного валика; α - коэффициент, зависящий от режима наплавки и имеющий пределы изменения 0,5< α < 0,6 с поддержанием температуры наплавляемого валика сопутствующим увеличением выходной мощности лазерного излучения на 5…7%. Обеспечивается повышение качества наплавляемого слоя, равномерности сплавления с основным металлом изделия и эрозионной стойкости металла детали в условиях кавитационной эрозии.

где b - ширина первого единичного валика; α - коэффициент, зависящий от режима наплавки и имеющий пределы изменения 0,5< α < 0,6 с поддержанием температуры наплавляемого валика сопутствующим увеличением выходной мощности лазерного излучения на 5…7%. Обеспечивается повышение качества наплавляемого слоя, равномерности сплавления с основным металлом изделия и эрозионной стойкости металла детали в условиях кавитационной эрозии.

Недостатком известного способа является сложность учета толщины покрытия при многослойном нанесении покрытий, особенно для деталей более сложной геометрии. К тому же, в случае нанесения высокопрочных покрытий на основе карбидов необходимо проводить активацию поверхности для получения достаточной адгезии покрытий.

Технической задачей предлагаемого изобретения является разработка способа лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторных управляемых систем.

Способ позволит сформировать внешний сверхпрочный, немагнитный слой на защитных элементах корпуса роторных управляемых систем и повысить стойкость системы к гидроабразивному износу и интенсивным нагрузкам в сложных геологических условиях эксплуатации.

Указанный технический результат достигается тем, что способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторных управляемых систем включает активацию поверхности защитного элемента, подачу порошкового материала в зону действия лазерного луча, обработку поверхности лазерным лучом, при этом нанесение активированной порошковой смеси карбида вольфрама или карбида титана с ПГСР-4, взятых соответственно в массовом соотношении (3-4/(6-7), проводят со скоростью подачи порошковой смеси 15-30 г/мин в зону действия лазерного луча, при одновременной обработке поверхности лазерным лучом мощностью 1,5-3 кВт, скорости перемещения лазерной головки 2-4 мм/сек, после окончательного формирования покрытия проводят термическую обработку в вакууме при температуре 700-850°С в течение 40-80 минут.

При этом активацию поверхности защитного элемента проводят струйно-абразивной обработкой при давлении сжатого воздуха 0,5-0,8 МПа, дистанции обработки 70-100 мм, с последующей ультразвуковой очисткой в этиловом спирте при частоте ультразвуковых колебаний 30-50 кГц, длительностью обработки 20-40 мин. В качестве абразивного материала струйно-абразивной обработки использовалась смесь колотой, стали размером 0,1-0,6 мм и карбида кремния размером 0,3-1,5 мм.

При этом активацию порошковой смеси карбида вольфрама или карбида титана с ПГСР-4 проводят в высокоинтенсивной мельнице при объемном соотношении порошковой смеси к мелющим телам 1:10, при этом скорость вращения планетарного диска составляет 1820-2300 об/мин, что составляет ускорение 60-75 g, в течение 1-10 минут в среде аргона.

В заявляемом способе используют смесь инертных газов аргона и гелия, взятых соответственно в соотношении (15-18)/(1-2) л/ мин, а окончательное формирование покрытия толщиной в 2-4 мм осуществляют за 2-3 прохода обработки поверхности лазерным лучом.

Раскрытие сущности изобретения.

Для обеспечения наклонно-направленного бурения с большим отходом от вертикали при вскрытии сложных пластов и бурении скважин в сложных геологических условиях и Арктике конструкция роторной управляемой системы предусматривает применение биметаллических защитных элементов с износостойким немагнитным покрытием предназначенных для защиты элементов отклоняющей системы. Биметаллические защитные элементы размещаются в корпусе и обеспечивают центрирование/отклонение роторной управляемой системы в буровой скважине в процессе бурения. Для обеспечения требуемой стойкости к условиям интенсивной эксплуатации в агрессивной среде и уменьшения проницаемости ионизирующего излучения при изготовлении биметаллических защитных элементов авторами изобретения разработан способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторной управляемой системы для наклонно-направленного бурения для формирования внешнего твердосплавного слоя, стойкого к гидроабразивному износу.

Существуют разные способы формирования и нанесения защитных покрытий, однако лазерное аддитивное формование биметаллических композитов, при котором подвод тепла концентрируется в небольшой локализованной зоне процесса, позволяет достичь высокой точности формования при низких остаточных напряжениях и деформациях. Варьируя мощность пучка, можно контролировать зону наплавки, что обеспечивает возможность регулирования свойств полученных материалов слой за слоем. Лазерное формование позволяет получать слои с высоким качеством поверхности, однородностью, крайне низкой пористостью и минимальным перемешиванием компонентов порошковой смеси друг с другом и основным материалом защитного элемента (немагнитной сталью). Нанесенный с помощью лазерного формования слой имеет более высокую твердость, чем основной материал защитного элемента, что требуется для усиления защиты от абразивного износа. Для достижения требуемой твердости и обеспечения достаточной ударопрочности слой должен состоять из жестких армирующих частиц и жесткой матрицы, с сильной адгезией между компонентами. С этой целью в качестве наносимого материала могут быть использованы порошковые смеси карбида вольфрама или карбида титана с ПГСР-4. Технология лазерного аддитивного формования характеризуется высокой скоростью охлаждения и кристаллизации материала покрытия, что ограничивает условия для растворения частиц карбидов. Вместе с тем, низкий уровень тепловложения позволяет получить качественные покрытия на немагнитных сталях, имеющих высокий коэффициент теплового расширения (КТР). КТР немагнитной аустенитной стали составляет 22×10-6 градус-1, в то время как для низкоуглеродистой стали - 10×15⋅10-6 градус-1.

Использование порошкового материала в качестве способа подачи также обладает рядом преимуществ: при порошковом способе подачи существует возможность широкого варьирования состава порошковой смеси, что является важным фактором при нанесении износостойких немагнитных покрытий.

Использование лазерного аддитивного нанесения покрытия обеспечивает:

- контролируемое малое проплавление;

- возможность создания толстых наплавочных слоев толщиной от 2 до 4 мм;

- высокопрочное сцепление с основным материалом (основой);

- минимизацию области термического влияния и низкую деформацию;

- возможность работы с труднодоступными поверхностями и обработку локальных областей;

- быстрый нагрев и охлаждение наплавляемого материала;

- возможность обработки изделий с большими габаритами;

- минимальное смешивание наплавляемого и основного материала.

Изобретение осуществляется следующим образом.

Активацию, как первый этап подготовки поверхности защитного элемента к лазерному аддитивному нанесению износостойкого немагнитного покрытия, проводили струйно-абразивной обработкой и ультразвуковой очисткой. В качестве абразивного материала струйно-абразивной обработки использовалась смесь колотой стали размером 0,1-0,6 мм и карбида кремния размером 0,3-1,5 мм. Давление сжатого воздуха составляла 0,5-0,8 МПа с дистанцией обработки 70-100 мм. Обработка защитного элемента струйно-абразивным способом составляла 5-10 минут.

Для ультразвуковой очистки защитного элемента использовали этиловый спирт комнатной температуры. Частота ультразвуковых колебаний составляла 30-50 кГц. Обработка защитного элемента в ультразвуковой ванне проводилась 20-40 минут.

Активацию порошковой смеси карбида вольфрама или карбида титана с ПГСР-4, взятых соответственно в массовом соотношении (3-4)/(6-7), проводили с помощью высокоинтенсивной планетарно-шаровой мельницы. Скорость вращения планетарного диска составляла 1820-2300 об/мин, что обеспечивало 60-75g. Объемное соотношение измельчаемого порошкового материала к мелющим телам составляло 1:10. Обработку порошкового материала в высокоинтенсивной планетарно-шаровой мельнице осуществляли в течение 1-10 минут в среде аргона.

Согласно изобретению, лазерное аддитивное порошковое нанесение стойкого к гидроабразивному износу поверхностного слоя проводили с использованием системы лазерного аддитивного формования. Мощность лазерного источника варьировали от 1,5-3 кВт. Наплавку проводили в среде смеси инертных газов Ar/He со скоростью подачи - (15-18)/(1-2) л/мин, при скорости подачи порошкового материала 15-30 г/мин, скорости перемещения лазерной головки 2-4 мм/сек, при изменении диаметра фокусного пятна лазерной головки в пределах 1-3 мм.

На заключительном этапе формирования немагнитного износостойкого покрытия проводили термическую обработку в электропечи камерной вакуумной. Термическую обработку проводили при температурах 700-850°С в течение 40-80 минут, при скорости нагрева 5-8°С/мин и скорости охлаждения 3-5°С/мин.

Изобретение иллюстрируется фигурой, на которой представлена микрофотография интерфейса, основа-защитный слой, сформированного методом лазерного аддитивного нанесения.

На фиг. показано, что результате аддитивного лазерного нанесения износостойкого слоя из порошковой смеси карбида вольфрама с ПГСР-4 формируется немагнитное, беспористое, однородное покрытие без трещин. Магнитные свойства проверялись на соответствие по ГОСТ 12119.1-98. В покрытии выделяются три зоны: основной слой 1, промежуточный слой 2 и приграничный слой 3, см. фиг. Основной слой 1 характеризуется дисперсной структурой с включениями карбидов. Повышение твердости обеспечивает высокую устойчивость к гидроабразивному износу. В слое 2 видна характерная дендритная структура, свидетельствующая о высокой скорости охлаждения и кристаллизации. Расстояние между осями дендритов первого порядка составляет 30-70 мкм, расстояние между осями второго порядка 1-3 мкм. Между дендритами структура характеризуется тонкопластинчатым дисперсным строением, что определяет высокий уровень микротвердости в этой зоне. В приграничной зоне отсутствуют дефекты несплавления, поры, граница ровная и однородная. Выделяется небольшая зона термического влияния 4 шириной 400-500 мкм, что является существенно малой величиной по сравнению с традиционными дуговыми методами наплавки.

Экспериментальные исследования показали, что в зависимости от состава порошковой смеси и процентного содержания карбидов наблюдается существенное повышение микротвердости в основном слое до 60-80 HRC.

Последующая термическая обработка полученных биметаллических защитных элементов в вакууме привела к снижению на 45-60 % действующих в материале покрытия остаточных напряжений второго рода, оцененных из уширения максимумов на рентгенограмме, полученной с помощью рентгеновского дифрактометра типа ДРОН-4 в условиях фильтрованного Cu-Kα излучения в угловом диапазоне 20-120° с шагом 0,05° и экспозицией 3 с.

Для выполнения конкретных примеров использовались следующие материалы и оборудование. Порошок карбида вольфрама, ТУ 48-19-265-91. Порошок карбида титана, ТУ 6-09-492-75. Порошок ПГСР-4, ГОСТ 21448-75.

Высокоинтенсивная планетарно-шаровая мельница. Система лазерного аддитивного формования. Электропечь вакуумная.

Микротвердость измерялась на твердомере Роквелла в соответствии с ГОСТ 9013-59. Устойчивость биметаллического защитного элемента к гидроабразивному износу определялась по ГОСТ 27674-88. Остаточные напряжения измерялись с помощью рентгеновского дифрактометра ДРОН-4.

Пример 1.

Для получения износостойкого немагнитного покрытия толщиной 2 мм на защитном элементе корпуса РУС последовательно проводили следующие операции.

Защитный элемент обрабатывали струйно-абразивным способом в течение 5 минут. В качестве абразивного материала струйно-абразивной обработки использовалась смесь колотой стали размером 0,1-0,6 мм и карбида кремния размером 0,3-1,5 мм. Давление сжатого воздуха составляло 0,6 МПа с дистанцией обработки 80 мм и угле встречного потока с поверхностью 90°.

Затем защитный элемент обрабатывался в ультразвуковой ванне в этиловом спирте в течение 30 минут при частоте ультразвуковых колебаний 40 кГц.

Активацию порошковой смеси карбида вольфрама с ПГСР-4, взятых соответственно в массовом соотношении 3:7, проводили в высокоинтенсивной планетарно-шаровой мельнице в течение 5 минут в среде аргона.

Объемное соотношение порошкового смеси и мелющих тел составляло 1:10, скорость вращения планетарного диска составляла 2000 об/мин, что обеспечивало ускорение 65 g.

Затем защитный элемент закрепляли в патроне трехкулачковом, закрепленном в станине системы лазерного аддитивного формования, и фиксировали с помощью задней бабки, с другой стороны. Порошковую смесь карбида вольфрама с ПГСР-4 загружали в двухколбовый порошковый питатель.

На панели системы управления задавали основные технологические параметры процесса нанесения покрытий: траекторию движения лазерной головки, мощность излучения лазерного луча - 1,5 кВт, скорость перемещения лазерной головки - 2,5 мм/сек, скорость подачи порошка - 17 г/мин, скорость подачи смеси защитных газов Ar/He - 16/2 л/мин.

Количество проходов лазерным лучом при неизменных остальных технологических параметрах процесса нанесения покрытий на поверхности изделия для окончательного формирования защитного слоя составило 2.

После завершения операции нанесения покрытия поверхность биметаллического защитного элемента проверяли на предмет отсутствия трещин и отслоения покрытий с помощью лупы.

После этого выполняли операцию термической обработки биметаллического защитного элемента в электропечи вакуумной при температуре 800°C и выдержке 70 минут. Скорость нагрева выбирали 6°С/мин, охлаждение проводили со скоростью 3°C/мин.

После термической обработки микротвердость материала покрытия составляла 80 HRC Остаточные напряжения второго рода снизились на 45% по сравнению с покрытием без термической обработки. Устойчивость биметаллического защитного элемента к гидроабразивному износу увеличилась на 60% по сравнению с элементом без покрытия.

Пример 2.

Для получения износостойкого немагнитного покрытия толщиной 3 мм на защитном элементе корпуса РУС последовательно проводили следующие операции, аналогично примеру 1.

Отличием является то, что защитный элемент обрабатывали струйно-абразивным способом в течение 10 минут. Давление сжатого воздуха составляло 0,5 МПа с дистанцией обработки 70 мм, затем защитный элемент обрабатывался в ультразвуковой ванне в этиловом спирте в течение 20 минут при частоте ультразвуковых колебаний 50 кГц.

Активацию порошковой смеси карбида титана с ПГСР-4, взятых соответственно в массовом соотношении 4:6, проводили в высокоинтенсивной планетарно-шаровой мельнице в течение 10 минут в среде аргона, скорость вращения планетарного диска составляла 1820 об/мин, что обеспечивало ускорение 60 g.

На панели системы управления задавали основные технологические параметры процесса нанесения покрытий: траекторию движения лазерной головки, мощность излучения - 2 кВт, скорость перемещения лазерной головки - 2 мм/сек, скорость подачи порошка - 15 г/мин, скорость подачи смеси защитных газов Ar/He - 15/1.5 л/мин. Количество проходов лазерным лучом - 3.

Выполняли операцию термической обработки биметаллического защитного элемента в электропечи вакуумной при температуре 750°C и выдержке 60 минут. Скорость нагрева выбирали 5°С/мин, охлаждение проводили со скоростью 4°C/мин.

После термической обработки микротвердость материала покрытия составляла 60 HRC. Остаточные напряжения второго рода снизились на 55% по сравнению с покрытием без термической обработки. Устойчивость биметаллического защитного элемента к гидроабразивному износу увеличилась на 70% по сравнению с элементом без покрытия.

Пример 3

Для получения износостойкого немагнитного покрытия толщиной 4 мм на защитном элементе корпуса РУС последовательно проводили следующие операции аналогично примеру 1.

Отличием является то, что защитный элемент обрабатывали струйно-абразивным способом в течение 8 минут. Давление сжатого воздуха составляло 0,8 МПа с дистанцией обработки 90 мм, затем защитный элемент обрабатывался в ультразвуковой ванне в этиловом спирте в течение 40 минут при частоте ультразвуковых колебаний 40 кГц.

Активацию порошковой смеси карбида вольфрама с ПГСР-4, взятых соответственно в массовом соотношении 3,5:6,5, проводили в высокоинтенсивной планетарно-шаровой мельнице в течение 1 минут в среде аргона, скорость вращения планетарного диска составляла 2300 об/мин, что обеспечивало ускорение 75 g.

На панели системы управления задавали основные технологические параметры процесса нанесения покрытий: траекторию движения лазерной головки, мощность излучения - 3 кВт, скорость перемещения лазерной головки - 4 мм/сек, скорость подачи порошка - 30 г/мин, скорость подачи смеси защитных газов Ar/He - 18/1 л/мин. Количество проходов лазерным лучом - 3.

Выполняли операцию термической обработки биметаллического защитного элемента в электропечи вакуумной при температуре 850°C и выдержке 40 минут. Скорость нагрева выбирали 8°С/мин, охлаждение проводили со скоростью 5°C/мин.

После термической обработки микротвердость материала покрытия составляла 70 HRC. Остаточные напряжения второго рода снизились на 60% по сравнению с покрытием без термической обработки. Устойчивость биметаллического защитного элемента к гидроабразивному износу увеличивается на 50% по сравнению с элементом без покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления немагнитного биметаллического защитного элемента корпуса роторной управляемой системы | 2024 |

|

RU2828522C1 |

| Защитное износостойкое покрытие на детали из немагнитной стали и способ его формирования | 2023 |

|

RU2815931C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ МЕТОДОМ КОАКСИАЛЬНОЙ ЛАЗЕРНОЙ ОПЛАВКИ | 2011 |

|

RU2503740C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2542199C1 |

| Способ получения соединения стали с титановым сплавом методом прямого лазерного выращивания | 2021 |

|

RU2764912C1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| Способ повышения износостойкости деталей центробежного насоса | 2017 |

|

RU2667571C1 |

Изобретение относится к области машиностроения, способам аддитивных технологий создания защитных покрытий, в частности к способу послойной лазерной наплавки немагнитного порошкового материала на поверхность защитных элементов корпуса роторных управляемых систем, выполненных из немагнитной стали. Способ характеризуется тем, что проводят активацию поверхности защитного элемента, проводят активацию порошковой смеси из карбида вольфрама или карбида титана с ПГСР-4, взятых соответственно в массовом соотношении (3-4)/(6-7), наносят покрытие из указанной активированной порошковой смеси лазерной наплавкой в среде инертных газов со скоростью подачи порошковой смеси в зону действия лазерного луча 15-30 г/мин, при мощности лазерного луча 1,5-3 кВт и скорости перемещения лазерной головки 2-4 мм/с, а после формирования покрытия проводят термическую обработку в вакууме при температуре 700-850 °С в течение 40-80 мин. Достигается повышение стойкости системы к гидроабразивному износу и интенсивным нагрузкам в сложных геологических условиях эксплуатации. 5 з.п. ф-лы, 1 ил., 3 пр.

1. Способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторной управляемой системы, выполненные из немагнитной стали, характеризующийся тем, что проводят активацию поверхности защитного элемента, проводят активацию порошковой смеси из карбида вольфрама или карбида титана с ПГСР-4, взятых соответственно в массовом соотношении (3-4)/(6-7), наносят покрытие из указанной активированной порошковой смеси лазерной наплавкой в среде инертных газов со скоростью подачи порошковой смеси в зону действия лазерного луча 15-30 г/мин, при мощности лазерного луча 1,5-3 кВт и скорости перемещения лазерной головки 2-4 мм/с, а после формирования покрытия проводят термическую обработку в вакууме при температуре 700-850 °С в течение 40-80 мин.

2. Способ по п. 1, отличающийся тем, что активацию поверхности защитного элемента проводят струйно-абразивной обработкой при давлении сжатого воздуха 0,5-0,8 МПа, дистанции обработки 70-100 мм, с последующей ультразвуковой очисткой в этиловом спирте при частоте ультразвуковых колебаний 30-50 кГц, длительностью обработки 20-40 мин.

3. Способ по п. 2, отличающийся тем, что в качестве абразивного материала при струйно-абразивной обработке используют смесь колотой стали размером 0,1-0,6 мм и карбида кремния размером 0,3-1,5 мм.

4. Способ по п. 1, отличающийся тем, что активацию порошковой смеси карбида вольфрама или карбида титана с ПГСР-4 проводят в высокоинтенсивной мельнице в течение 1-10 мин в среде аргона при объемном соотношении порошковой смеси к мелющим телам 1:10 и скорости вращения планетарного диска 1820-2300 об/мин.

5. Способ по п. 1, отличающийся тем, что при наплавке износостойкого немагнитного покрытия используют смесь аргона и гелия, взятых в соотношении (15-18)/(1-2) л/ мин соответственно.

6. Способ по п. 1, отличающийся тем, что наносят покрытие толщиной 2-4 мм за 2-3 прохода.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2542199C1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| RU 2013138856 A, 27.02.2015 | |||

| CN 102560222 B, 21.08.2013 | |||

| WO 2014098634 A1, 26.06.2014 | |||

| CN 103305840 A, 18.09.2013. | |||

Авторы

Даты

2023-07-04—Публикация

2022-11-26—Подача