1

(21)4646601/05

(22)30012„88

(46) 30„09„91о Бюл„ № 36 (72) ВоИоКурас, Г„А„Журавлева, БоХ.Аврущенко, Н0Г0Колядина, ВоМ.Леонов и ВоИоАлешкина

(53)678„7(088„8)

(56)Резиновая смесь 51-1481 по

ТУ 005216-/5 на Изделия резинотехнические, пластины и смеси резиновые для машин специальных и двигателей к ним „

(54)РЕЗИНОВАЯ СМЕСЬ

(57)Изобретение относится к резиновой промышленности, в частности к разработке рецептуры резиновой смеси, применяемой для изготовления резинотехнических изделий, работающих в химических источниках тока, а именно в клапанах никелькадмиевых герметичных цилиндрических аккумуляторов0 Изобретение обеспечивает улучшение литьевых свойств, повышение стойкости к преждевременной вулканизации и

Изобретение относится к резиновой промышленности, в частности к разработке рецептуры резиновой смеси, применяемой для изготовления резинотехнических изделий, работающих в химических источниках тока, а именно в клапанах никелькадмиевых герметичных цилиндрических аккумуляторов

Цель изобретения - улучшение литьевых свойств, повышение стойкости

скорости вулканизации резиновой смеси, а также - повышение твердости резин благодаря использованию резиновой смеси следующей рецептуры, маСоЧ : этиленпропилендиеновый каучук 100; oЈ,«f -ди-(трет-бутилперокси)-1,4-ди- изопропилбенэол 7,5-8,5} оксиды металлов 12-15; технический углерод с удельной геометрической поверхностью 20-26 м2/г 70-80; Н,н -мета-фенил- бисмалеинимид 2-4; стеариновая кислота 0,5-2,0; смесь бензолсульфонатов метилдиэтиламинометильных производных полиэтиленгликолевых эфиров алкил- фенолов 0,5-1,5 и комбинация мягчи- телей, состоящая из три(оксиэтилен)- -0(,6 -диметакрилата 3-5; полиэтилен- гликоля с температурой плавления 48- 53 С и гидроксильным числом 23- 25 мгКОН/г 3-3,5 и смеси полиэтил- силоксанов с кинематической вязкостью 220-300 сСт 3-3,5о Этиленпропилендиеновый каучук в качестве диена содержит дициклопентадиен или этилиден- норборнено 1 ЗоП„ ф-лы, 2 табл0

к преждевременной вулканизации и скорости вулканизации резиновой смеси, а также повышение твердости резин.

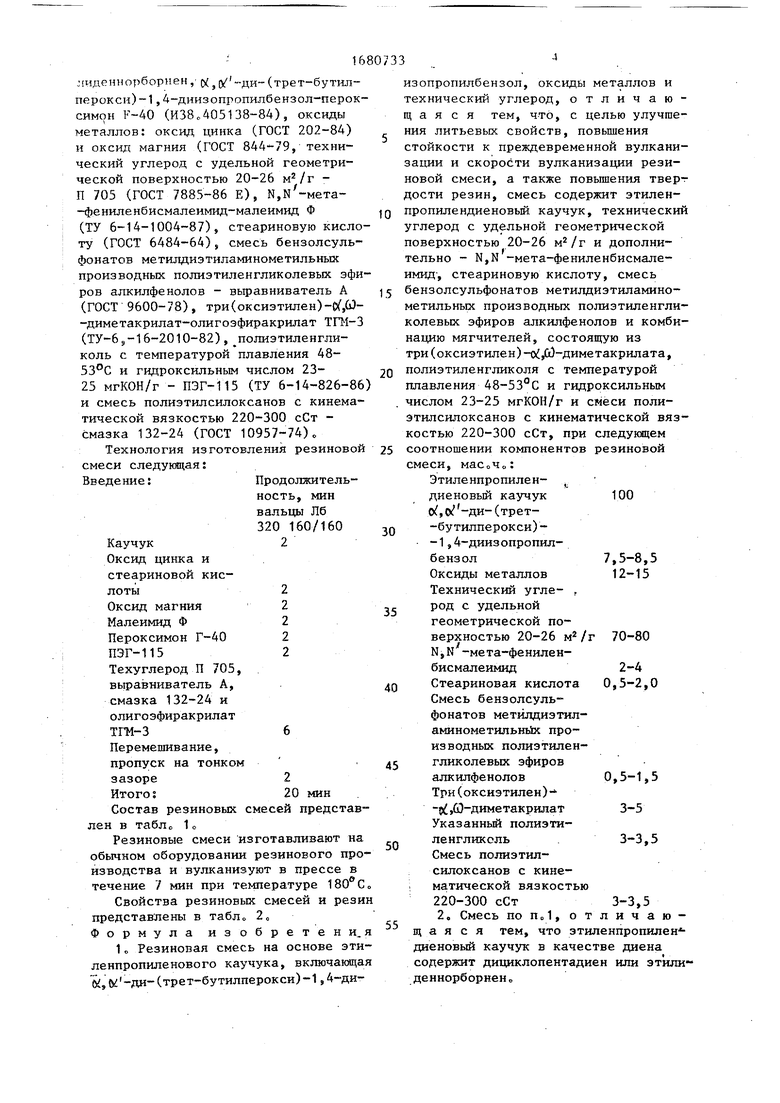

Для приготовления резиновой смеси используют следующие ингредиенты: этиленпропилендиеновый каучук марок СКЭПТ-40 и СКЭПТ-50 ( ТУ 38.103252-79), где в качестве диенового мономера содержится дициклопентадиен или этисл

с

ON 00

О VI СО

со

168

лидгннорборнрн, о; 9|У -ди(трет-бутил- перокси)-1,4-диизопропилбензол-перок- симон F-40 (И38„405138-84), оксиды металлов: оксид цинка (ГОСТ 202-84) и оксид магния (ГОСТ , технический углероц с удельной геометрической поверхностью 20-26 м2/г - П 705 (ГОСТ 7885-86 Е), Ы,м -мета- -фениленбисмалеимид-малеимид Ф (ТУ 6-14-1004-87), стеариновую кислоту (ГОСТ 6484-64), смесь бензолсуль- фонатов метилдиэтиламинометильных производных полиэтиленгликолевых эфи- ров алкилфенолов - выравниватель А (ГОСТ 9600-78), три(оксиэтилен)-Й ,У- -диметакрилат-олигоэфиракрилат ТГМ-3 (ТУ-6,-16-2010-82),полиэтиленгли- коль с температурой плавления 48- 53°С и гидроксильным числом 23- 25 мгКОН/г - ПЭГ-115 (ТУ 6-14-826-86) и смесь полиэтилсилоксанов с кинематической вязкостью 220-300 сСт - смазка 132-24 (ГОСТ 10957-74).

Технология изготовления резиновой смеси следующая:

ведение:Продолжительность, мин вальцы Лб 320 160/160

Каучук2

Оксид цинка и

стеариновой кислоты2

Оксид магния 2

Малеимид Ф2

Пероксимон Г-40 2

ПЭГ-1152

Техуглерод П 705,

выравниватель А,

смазка 132-24 и

олигоэфиракрилат

ТГМ-36

Перемешивание,

пропуск на тонком

зазоре2

Итого:20 мин

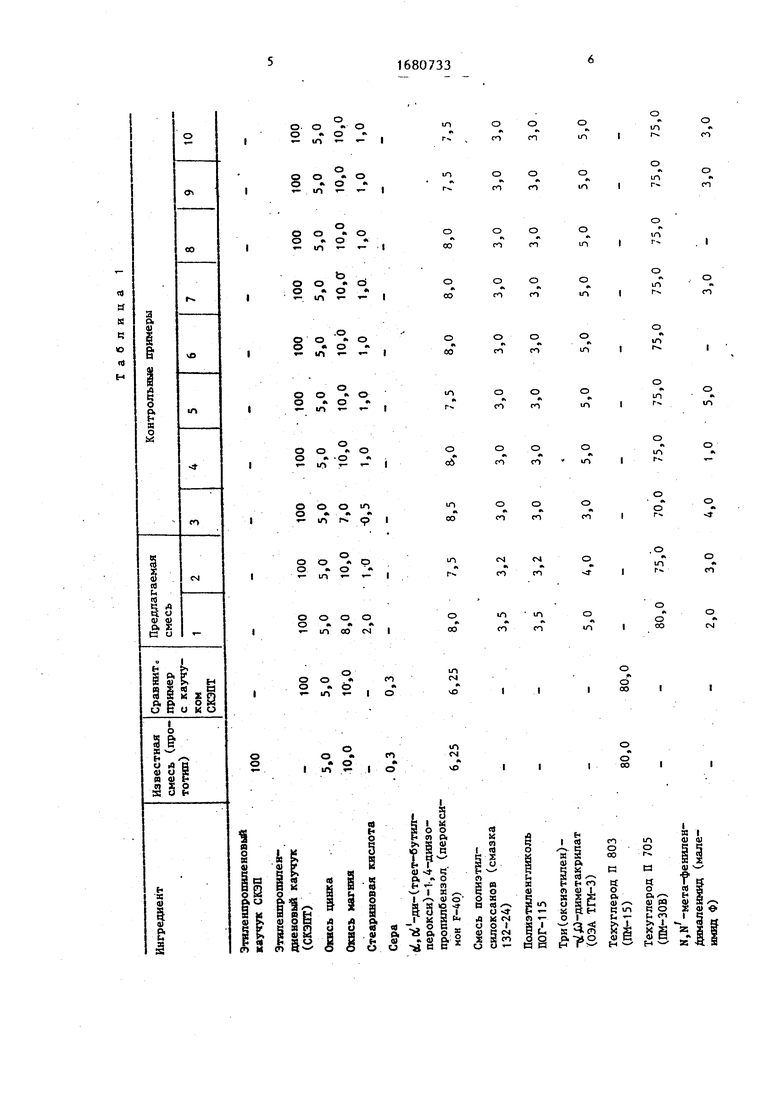

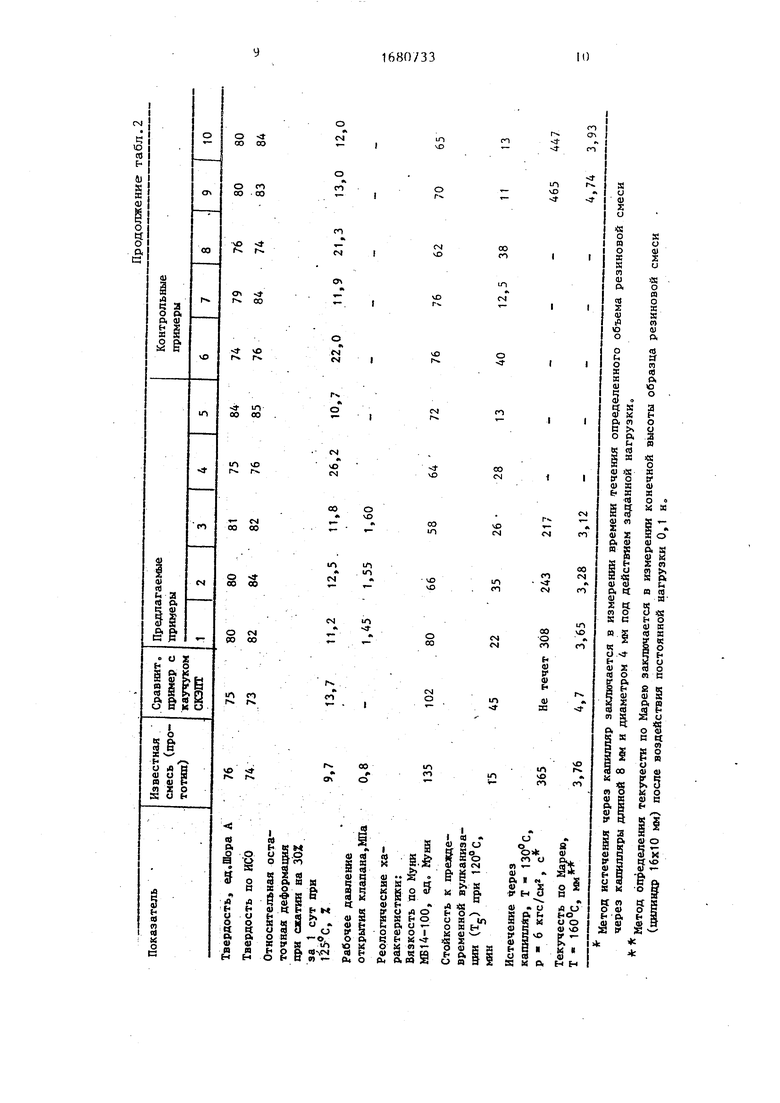

Состав резиновых смесей представен в табло 1 о

Резиновые смеси изготавливают на обычном оборудовании резинового производства и вулканизуют в прессе в течение 7 мин при температуре 180 С„

Свойства резиновых смесей и резин представлены в табл„ 20 Формула изобретен и, я 1 о Резиновая смесь на основе эти- ленпропиленового каучука, включающая б/9№ -ди-(трет-бутилперокси)-1,4-ди

5

5

0

0

5

0

5

0

5

изопропилбензол, оксиды металлов и технический углерод, отличающаяся тем, что, с целью улучшения литьевых свойств, повышения стойкости к преждевременной вулканизации и скорости вулканизации резиновой смеси, а также повышения твердости резин, смесь содержит этилен- пропил ендиеновьй каучук, технический углерод с удельной геометрической поверхностью 20-26 м2/г и дополнительно - N,N -мета-фениленбисмале- имид, стеариновую кислоту, смесь бензолсульфонатов метилдиэтиламинометильных производных полиэтиленгликолевых эфиров алкилфенолов и комбинацию мягчителей, состоящую из три (оксиэтилен) -о -диметакрилата, полиэтиленгликоля с температурой плавления 48-53°С и гидроксильным числом 23-25 мгКОН/г и смеси полиэтил сил океан о в с кинематической вязкостью 220-300 сСт, при следующем соотношении компонентов резиновой смеси, маеоч„:

Этиленпропилен- диеновый каучук 100 0,0 -ди-(трет- -бутилперокси)- -1,4-диизопропил- бензол7,5-8,5

Оксиды металлов 12-15 Технический угле- , род с удельной геометрической поверхностью 20-26 м2/г 70-80 N,N -мета-фенилен- бисмалеимид2-4

Стеариновая кислота 0,5-2,0 Смесь бензолсульфонатов метилдиэтиламинометильных производных полиэтиленгликолевых эфиров алкилфенолов 0,5-1,5 Три (оксиэтилен)- 5{,й)-диметакрилат 3-5 Указанный полиэти- ленгликоль3-3,5

Смесь полиэтил- силоксанов с кинематической вязкостью 220-300 сСт3-3,5

2„ Смесь по п„1, отличающаяся тем, что этиленпропилен - диеновый каучук в качестве диена содержит дициклопентадиен или эт или- деннорборнен„

Смесь бензолсулъ- фонатов метилдиэтил аминометильных производных полиэти- ленгликолевых эфиро алкилфенолов (выравниватель А)

Алкилсульфонатдиметилбензилгидразиния

Алкилбензолсуль- фонах

CnH2rM.,CeH4S03Na (п 10-18) (сульфо нсл НП-3)

0,5 1,0 1,5 0,25 1,75

1,0

1,0

1,0 аблица 2

у оз о -j

OJ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОГО РУЛОННОГО КРОВЕЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2139894C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2499806C2 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИН | 2010 |

|

RU2455320C2 |

| Резиновая смесь | 2023 |

|

RU2839306C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 2012 |

|

RU2501820C1 |

| ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2012 |

|

RU2486215C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2013 |

|

RU2550827C2 |

| ТЕРМОПЛАСТИЧНЫЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ | 2006 |

|

RU2334769C2 |

| ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2563036C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

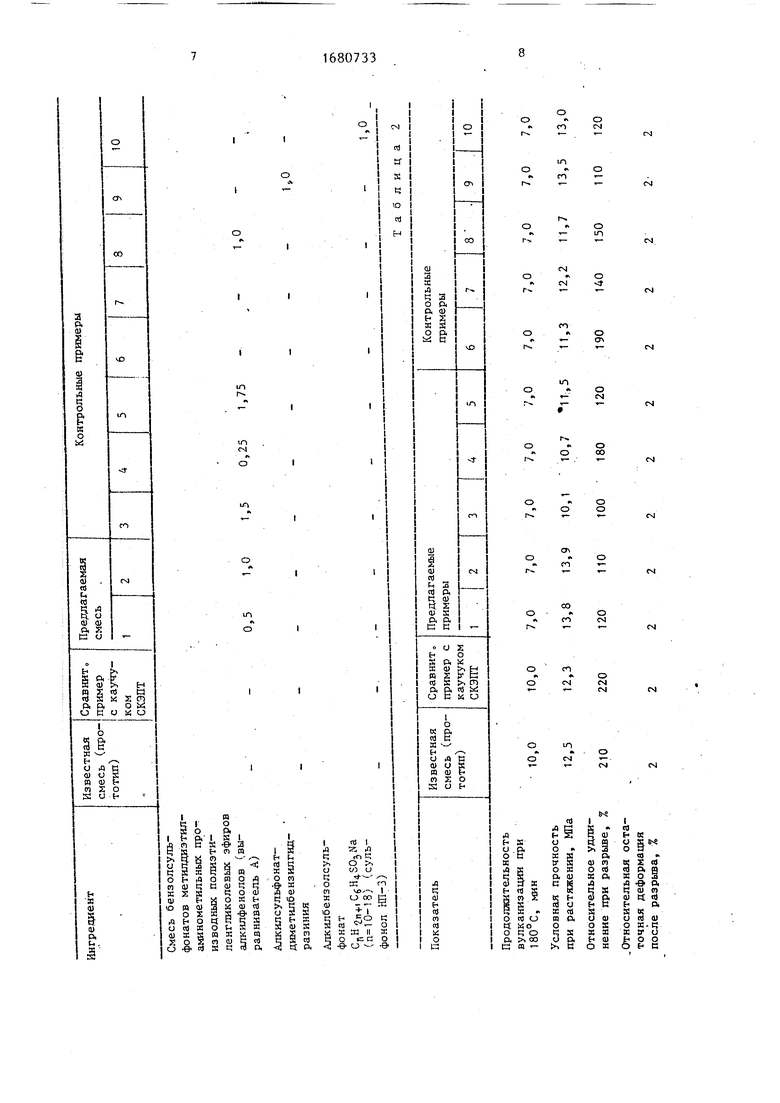

Показатель

10,0 10,0 7,0 7,0 7,0 12,5 12,3 13,8 13,9 10,1 210 220 120 110 100

7,0 7,0 7,0 7,0 7,0 7,0 7,0 10,7 «11,5 11,3 12,2 11,7 13,5 13,0 180 120 190 140 150 110 120

Относительная остаточная деформация при сжатии на 30Z за 1 сут при l25-°C, Z

ДИ (мин

Метод истечения через капилляр заключается в измерении времени течения определенного объема резиновой смеси через капилляры длиной 8 мм и диаметром 4 мм под действием заданной нагрузки „

Метод определения текучести по Марею заключается в измерении конечной высоты образца резиновой смеси (цилиндр 16x10 мм) после воздействия постоянной нагрузки 0,1 н„

13,0 12,0

Авторы

Даты

1991-09-30—Публикация

1988-12-30—Подача