Изобретение относится к металлургическому машиностроению и может быть использовано в приводах валков прокатных станов, а также правильных и других машинах.

Цель изобретения - увеличение долговечности и ремонтопригодности шарнира.

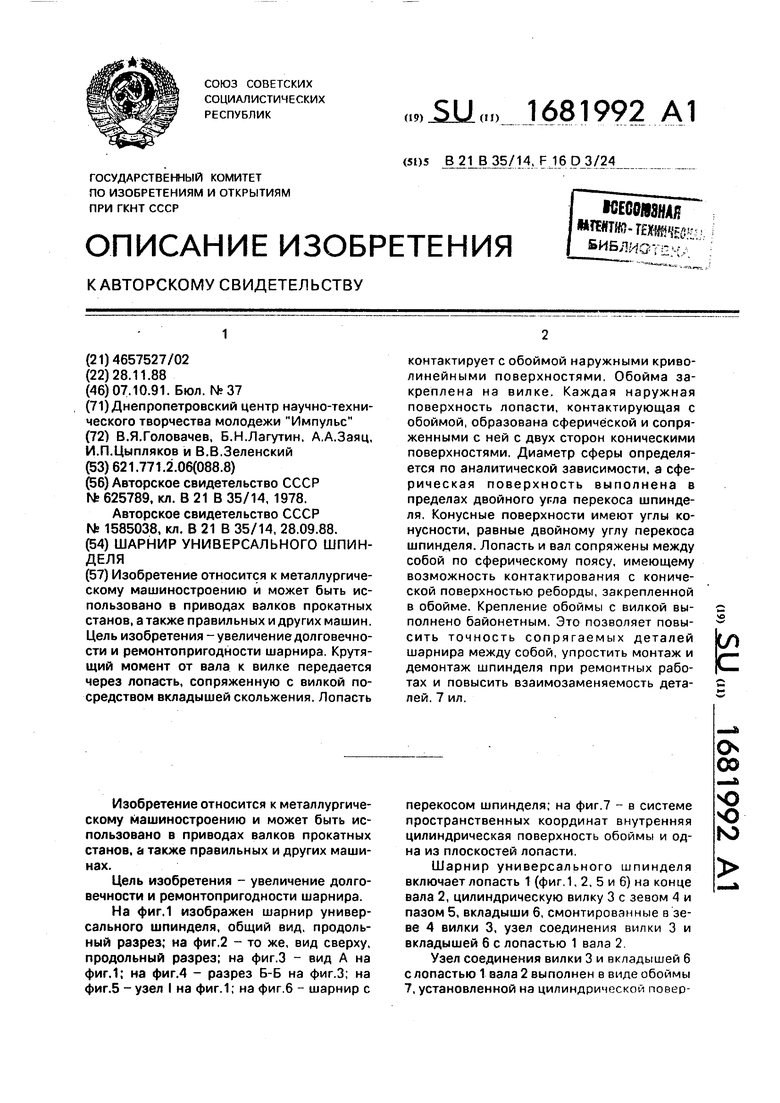

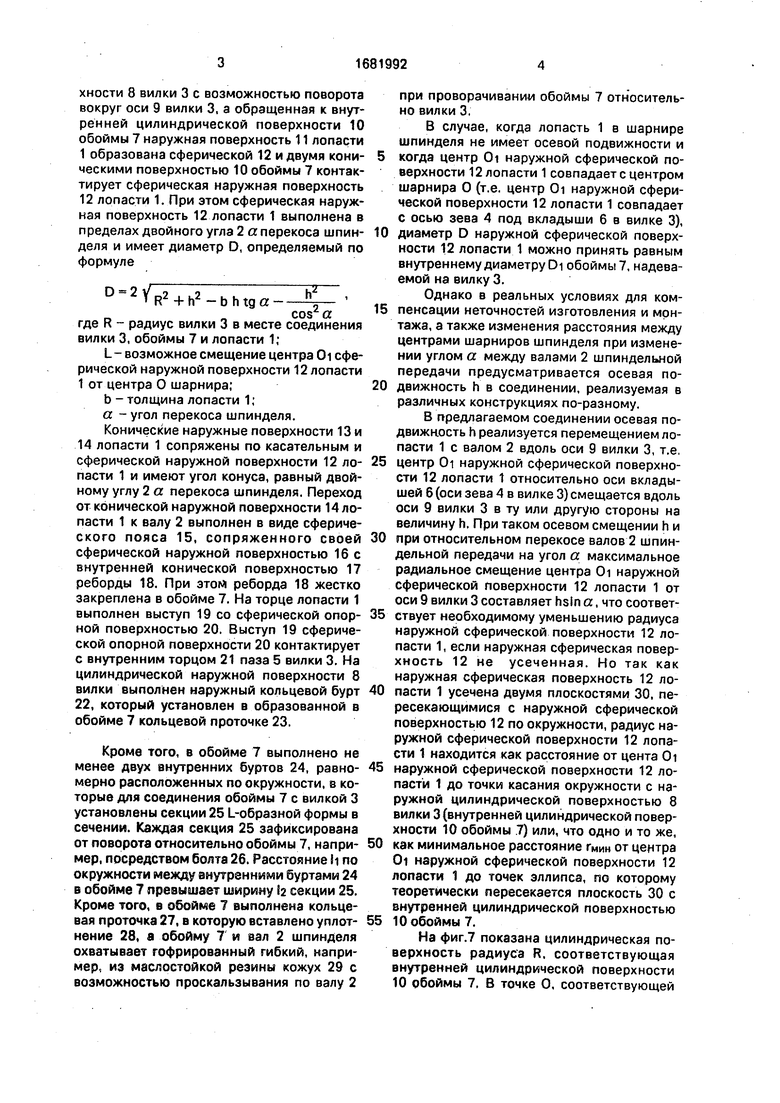

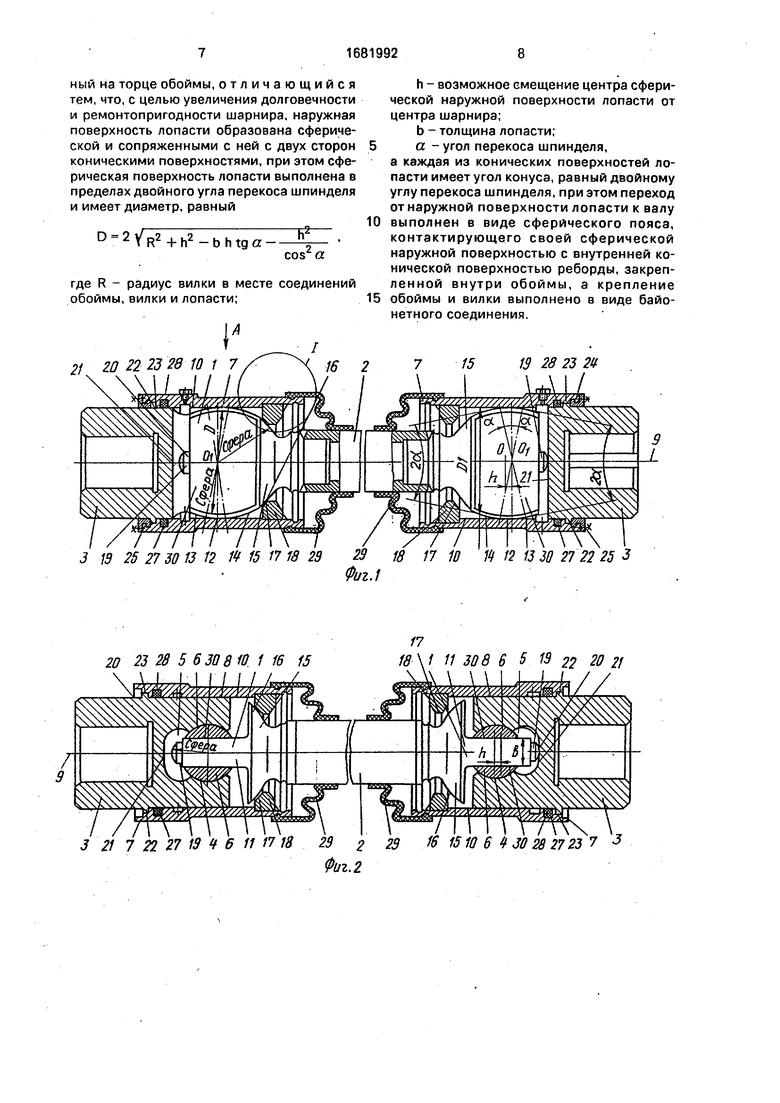

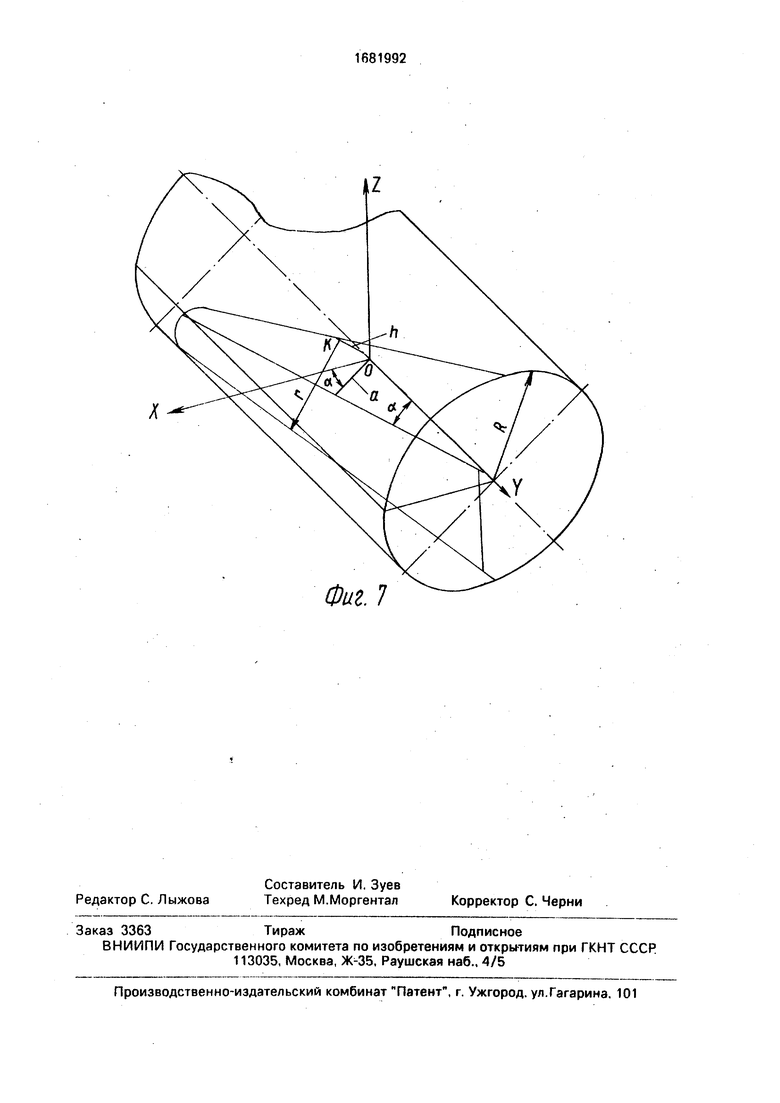

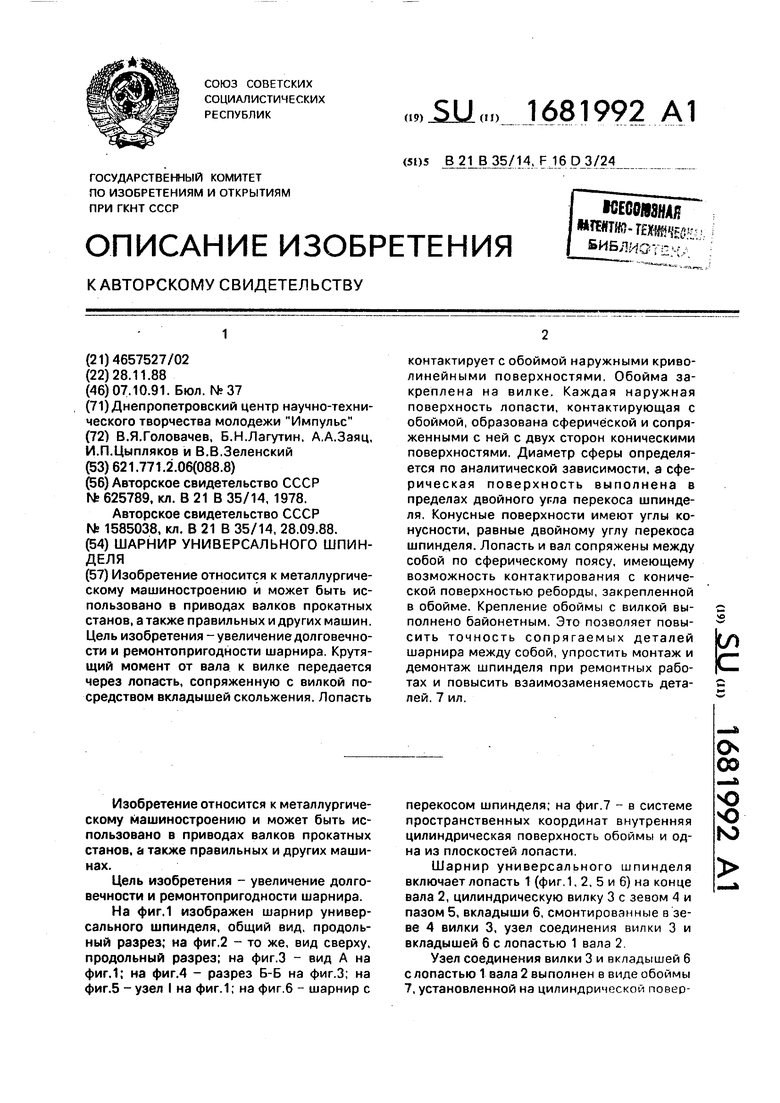

На фиг.1 изображен шарнир универсального шпинделя, общий вид. продольный разрез; на фиг.2 - то же, вид сверху, продольный разрез; на фиг.З - вид А на фиг.1; на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 -узел I на фиг.1; на фиг.6 - шарнир с

перекосом шпинделя; на фиг.7 - в системе пространственных координат внутренняя цилиндрическая поверхность обоймы и одна из плоскостей лопасти.

Шарнир универсального шпинделя включает лопасть 1 (фиг.1, 2, 5 и 6) на конце вала 2, цилиндрическую вилку 3 с зевом 4 и пазом 5, вкладыши 6, смонтированные в зеве 4 вилки 3, узел соединения вилки 3 и вкладышей 6 с лопастью 1 вала 2

Узел соединения вилки 3 и вкладышей 6 с лопастью 1 вала 2 выполнен в виде обоймы 7. установленной на цилиндрической повера оо

чэ ю го

хности 8 вилки 3 с возможностью поворота вокруг оси 9 вилки 3, а обращенная к внутренней цилиндрической поверхности 10 обоймы 7 наружная поверхность 11 лопасти 1 образована сферической 12 и двумя кони- ческими поверхностью 10 обоймы 7 контактирует сферическая наружная поверхность 12 лопасти 1. При этом сферическая наружная поверхность 12 лопасти 1 выполнена в пределах двойного угла 2 а перекоса шпин- деля и имеет диаметр D, определяемый по формуле

D

;2У

R2 + г - b h tg a h

cos2a где R - радиус вилки 3 в месте соединения

вилки 3, обоймы 7 и лопасти 1;

L- возможное смещение центра Oi сферической наружной поверхности 12 лопасти 1 от центра О шарнира;

b - толщина лопасти 1;

а - угол перекоса шпинделя.

Конические наружные поверхности 13 и 14 лопасти 1 сопряжены по касательным и сферической наружной поверхности 12 ло- пасти 1 и имеют угол конуса, равный двойному углу 2 а перекоса шпинделя. Переход от конической наружной поверхности 14 лопасти 1 к валу 2 выполнен в виде сферического пояса 15, сопряженного своей сферической наружной поверхностью 16 с внутренней конической поверхностью 17 реборды 18. При этом реборда 18 жестко закреплена в обойме 7. На торце лопасти 1 выполнен выступ 19 со сферической опор- ной поверхностью 20. Выступ 19 сферической опорной поверхности 20 контактирует с внутренним торцом 21 паза 5 вилки 3. На цилиндрической наружной поверхности 8 вилки выполнен наружный кольцевой бурт 22, который установлен в образованной в обойме 7 кольцевой проточке 23.

Кроме того, в обойме 7 выполнено не менее двух внутренних буртов 24, равно- мерно расположенных по окружности, в которые для соединения обоймы 7 с вилкой 3 установлены секции 25 L-образной формы в сечении. Каждая секция 25 зафиксирована от поворота относительно обоймы 7, напри- мер, посредством болта 26. Расстояние И по окружности между внутренними буртами 24 в обойме 7 превышает ширину h секции 25. Кроме того, в обойме 7 выполнена кольцевая проточка 27, в которую вставлено уплот- некие 28, а обойму 7 и вал 2 шпинделя охватывает гофрированный гибкий, например, из маслостойкой резины кожух 29 с возможностью проскальзывания по валу 2

при проворачивании обоймы 7 относительно вилки 3,

В случае, когда лопасть 1 в шарнире шпинделя не имеет осевой подвижности и когда центр Oi наружной сферической поверхности 12 лопасти 1 совпадает с центром шарнира О (т.е. центр Oi наружной сферической поверхности 12 лопасти 1 совпадает с осью зева 4 под вкладыши 6 в вилке 3), диаметр D наружной сферической поверхности 12 лопасти 1 можно принять равным внутреннему диаметру DI обоймы 7, надеваемой на вилку 3.

Однако в реальных условиях для компенсации неточностей изготовления и монтажа, а также изменения расстояния между центрами шарниров шпинделя при изменении углом а между валами 2 шпиндельной передачи предусматривается осевая подвижность h в соединении, реализуемая в различных конструкциях по-разному.

В предлагаемом соединении осевая подвижность h реализуется перемещением лопасти 1 с валом 2 вдоль оси 9 вилки 3, т.е. центр Oi наружной сферической поверхности 12 лопасти 1 относительно оси вкладышей 6 (оси зева 4 в вилке 3) смещается вдоль оси 9 вилки 3 в ту или другую стороны на величину h. При таком осевом смещении h и при относительном перекосе валов 2 шпиндельной передачи на угол а максимальное радиальное смещение центра СИ наружной сферической поверхности 12 лопасти 1 от оси 9 вилки 3 составляет hsin a, что соответствует необходимому уменьшению радиуса наружной сферической поверхности 12 лопасти 1, если наружная сферическая поверхность 12 не усеченная. Но так как наружная сферическая поверхность 12 лопасти 1 усечена двумя плоскостями 30, пересекающимися с наружной сферической поверхностью 12 по окружности, радиус наружной сферической поверхности 12 лопасти 1 находится как расстояние от цента Oi наружной сферической поверхности 12 лопасти 1 до точки касания окружности с наружной цилиндрической поверхностью 8 вилки 3(внутренней цилиндрической поверхности 10 обоймы 7) или, что одно и то же, как минимальное расстояние гмин от центра Oi наружной сферической поверхности 12 лопасти 1 до точек эллипса, по которому теоретически пересекается плоскость 30 с внутренней цилиндрической поверхностью 10 обоймы 7.

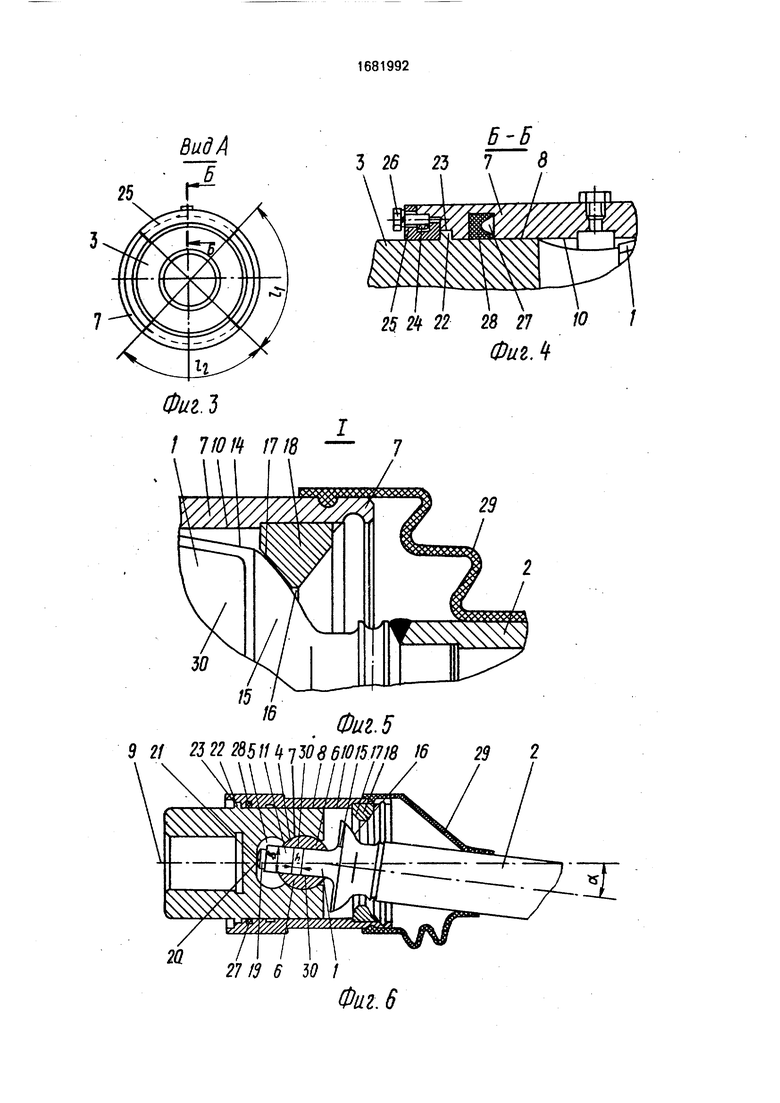

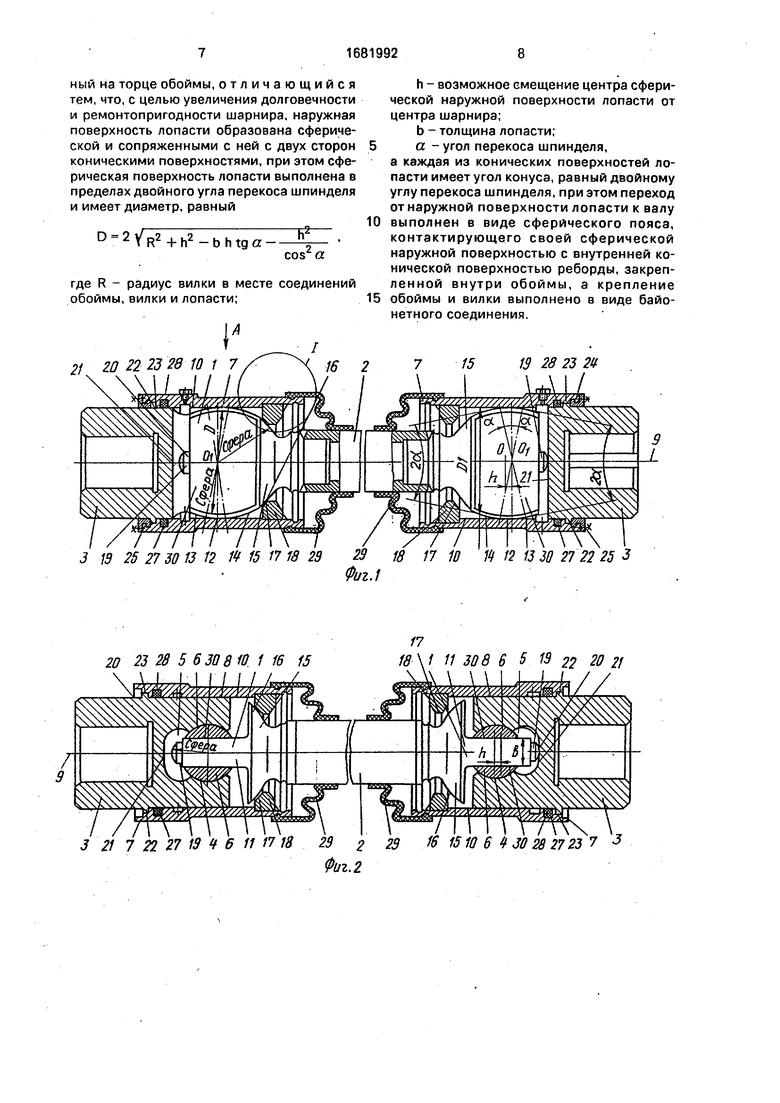

На фиг.7 показана цилиндрическая поверхность радиуса R. соответствующая внутренней цилиндрической поверхности 10 обоймы 7. В точке О, соответствующей

центру шарнира, помещено начало системы координат, причем ось Y направлена вдоль оси внутренней цилиндрической поверхности 10 обоймы 7, ось Z - вдоль оси вкладышей 6, т.е. вдоль оси цилиндрической проточки в вилке 3. На расстоянии а, равном половине толщины b лопасти 1, проведена плоскость, параллельная оси Z и под углом а к оси I. Эта плоскость соответствует боковой рабочей плоскости 30 лопасти 1 шпинделя и пересекается с внутренней цилиндрической поверхностью 10 по эллипсу. Центр Oi наружной сферической поверхности 12 лопасти 1 смещен из центра шарнира (точки О) на величину h в точку К (параллельно плоскости 30).

Цилиндрическая поверхность радиуса R в выбранной системе координат (фиг.7) описывается уравнением

X2 + Z2 R2,

а плоскость, соответствующая рабочей плоскости 30 (фиг. 1 и 7) лопасти 1,-уравнением

Xcosct - Islna a.

Совместное решение этих уравнений, т.е. система

JXcosa-l sina a

эллипс, по которому плоскость 30 пересекается с цилиндром. Точка К (центр наружной сферической поверхности 12)имеет координаты

Хк hsln a; YK hcosez; ZK 0.

Расстояние от точек эллипса до точки К можно определить по формуле

(X-XK)2 + (Y-YKf + (Z-ZK)2 .

После подстановок координат точки К и уравнений эллипса и соответствующих прв образивл-н.й получают

r-VR2+h2+Y2-2ha- --2hy Vcos О.cos CC.

Исследуя известными методами данную функцию на экстремум, находят

- YR2+h2 2haJ5 na h

± cos a

так как 2а b - толщина лопасти 1 то

Гмин - VR2+h2 bhJ na jf

cosa cos2 a

Таким образом, диаметр D наружной сферической поверхности 12 лопасти 1 необходимо определить по формуле

0 2 Гмин

R2+h2

b h tg a -

7Г

COS2OT

где R - радиус вилки З в месте соединения вилки 3, обоймы 7 и лопасти 1;

h - возможное смещение центра Oi сферической наружной поверхности 12 лопасти 1 от центра О шарнира;

b - толщина лопасти 1;

а- угол перекоса шпинделя. Сборка и работа шарнира осуществляется следующим образом.

Вилку 3 и лопасть 1 шарнира устанавливают так, чтобы ось вкладыша 6 располагалась горизонтально. После сбоку между вилкой 3 и лопастью 1 устанавливают сначала нижний вкладыш б, а затем на него опускают лопасть 1 и устанавливают верхний

вкладыш 6. Далее перемещают по цилиндрической поверхности 8 вилкиЗ обойму 7 до упора в кольцевой бурт 22 вилки 3. После этого между внутренними буртами 24 обоймы 7 вводят секции 25 L-образной формы в

сечении. Затем секции 25 перемещают по цилиндрической поверхности 8 вилки 3 до совмещения секций 25 с внутренними буртами 24 обоймы 7. Далее каждую секцию 25 фиксируют от поворота относительно обоймы 7, например, посредством одного болта 26. После этого через канал (не показан) в обойме 7 подают смазку в узел соединения вилки 3 и вкладышей Ъ с лопастью 1 вала 2.

При вращении ведущего вала (не показан) и вилки 3 она через вкладыши 6 передает вращение лопасти 1, жестко соединенной с валом 2. Обойма 7 с уплотнением 28, охватывающим цилиндрическую

поверхность 8 вилки 3, а также кожух 29, охватывающий обойму 7 и вал 2, герметизируют шарнир универсального шпинделя от утечки смазки и попадания абразивной пыли, грязи, окалины, воды и т.д.

Предлагаемый шарнир универсального шпинделя позволяет увеличить его долговечность и надежность.

Формула изобретения Шарнир универсального шпинделя, содержащий закрепленную внутри цилиндрической обоймы вилку и лопасть на конце вала шпинделя, имеющую наружные криволинейные поверхности, контактирующие с внутренней поверхностью обоймы, при

этом вилка и лопасть сопряжены между собой посредством вкладышей, размещенных в зеве вилки с возможностью перемещения лопасти и вкладышей вдоль их продольных осей, уплотнительный элемент, закрепленный на торце обоймы, отличающийся тем, что, с целью увеличения долговечности и ремонтопригодности шарнира, наружная поверхность лопасти образована сферической и сопряженными с ней с двух сторон коническими поверхностями, при этом сферическая поверхность лопасти выполнена в пределах двойного угла перекоса шпинделя и имеет диаметр, равный

D

2VR2+h2-bhtg«Ј

cos2 a

где R - радиус вилки в месте соединений обоймы, вилки и лопасти;15

h - возможное смещение центра сферической наружной поверхности лопасти от центра шарнира;

Ь - толщина лопасти;

а - угол перекоса шпинделя, а каждая из конических поверхностей лопасти имеет угол конуса, равный двойному углу перекоса шпинделя, при этом переход от наружной поверхности лопасти к валу выполнен в виде сферического пояса, контактирующего своей сферической наружной поверхностью с внутренней конической поверхностью реборды, закрепленной внутри обоймы, а крепление обоймы и вилки выполнено в виде байо- нетного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1997 |

|

RU2134169C1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| Шарнир универсального шпинделя скольжения | 1986 |

|

SU1764728A1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1994 |

|

RU2089308C1 |

| Универсальный шарнир | 1982 |

|

SU1076158A1 |

| Шарнир универсального шпинделя | 1986 |

|

SU1329857A1 |

| Шарнир универсального шпинделя | 1978 |

|

SU685373A1 |

| Соединительный шпиндель | 1985 |

|

SU1375366A1 |

| РОЛИКОВЫЙ ШАРНИР | 2010 |

|

RU2437730C1 |

| Универсальный шпиндель прокатного стана | 1983 |

|

SU1072939A1 |

Изобретение относится к металлургическому машиностроению и может быть использовано в приводах валков прокатных станов, а также правильных и других машин. Цель изобретения-увеличениедолговечности и ремонтопригодности шарнира. Крутящий момент от вала к вилке передается через лопасть, сопряженную с вилкой посредством вкладышей скольжения. Лопасть контактирует с обоймой наружными криволинейными поверхностями. Обойма закреплена на вилке. Каждая наружная поверхность лопасти, контактирующая с обоймой, образована сферической и сопряженными с ней с двух сторон коническими поверхностями. Диаметр сферы определяется по аналитической зависимости, а сферическая поверхность выполнена в пределах двойного угла перекоса шпинделя. Конусные поверхности имеют углы конусности, равные двойному углу перекоса шпинделя. Лопасть и вал сопряжены между собой по сферическому поясу, имеющему возможность контактирования с конической поверхностью реборды, закрепленной в обойме. Крепление обоймы с вилкой выполнено байонетным. Это позволяет повысить точность сопрягаемых деталей шарнира между собой, упростить монтаж и демонтаж шпинделя при ремонтных работах и повысить взаимозаменяемость деталей. 7 ил. NW Ё

21 20 22 23 28101 7

3 Ю 25 27 30 13 12 W 15 17 18 23 29

Фиг.1

20 23 28 5 б 30 8 Ю 1 16 15

3 21 7 22 27 19 Ч 6 11 17 18 23 2 29 16 IS 10 6 4 JO 28 27 23 7 3

Фиг. 2

19 28 23 2V

7Т7

18 17 10

Ю 12 13 30 27 22 25 3

11 308 6 5 19 22 20 21

Фиг.Ъ

/ 1ЮЩ 17/8 - 7

21

30

я .

23 22 28511Ь чМЯ 6/0/517/8 /6 29 2

27/9 6 30 /

Фиг. 6

25 24 22 28 27 Ю /

ФигЛ

29

Фиг. 1

| Шарнир универсального шпинделя | 1976 |

|

SU625789A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Универсальный шарнир | 1988 |

|

SU1585038A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-07—Публикация

1988-11-28—Подача