Изобретение относится к подъемно- транспортным машинам и может быть использовано в ленточных конвейерах.

Цель изобретения - получение барабана с различными диаметральными и линей- ными размерами при одновременном увеличении жесткости его каркаса за счет размещения шестигранных полых тел в несколько концентричных слоев.

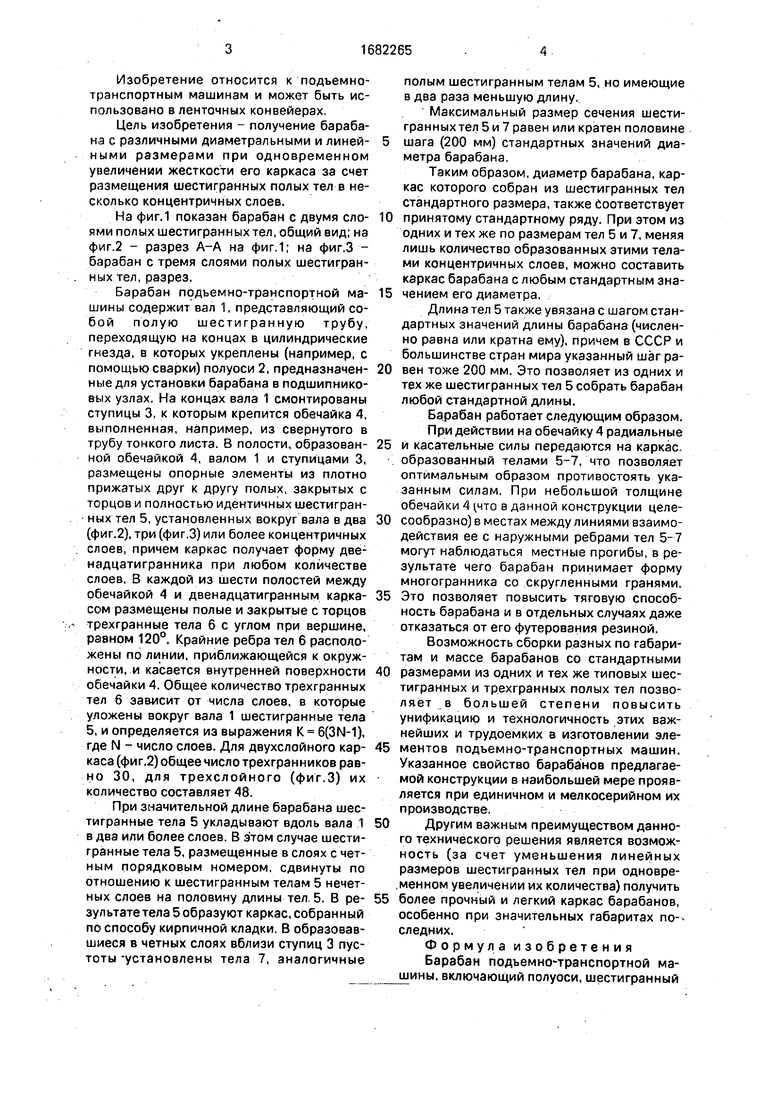

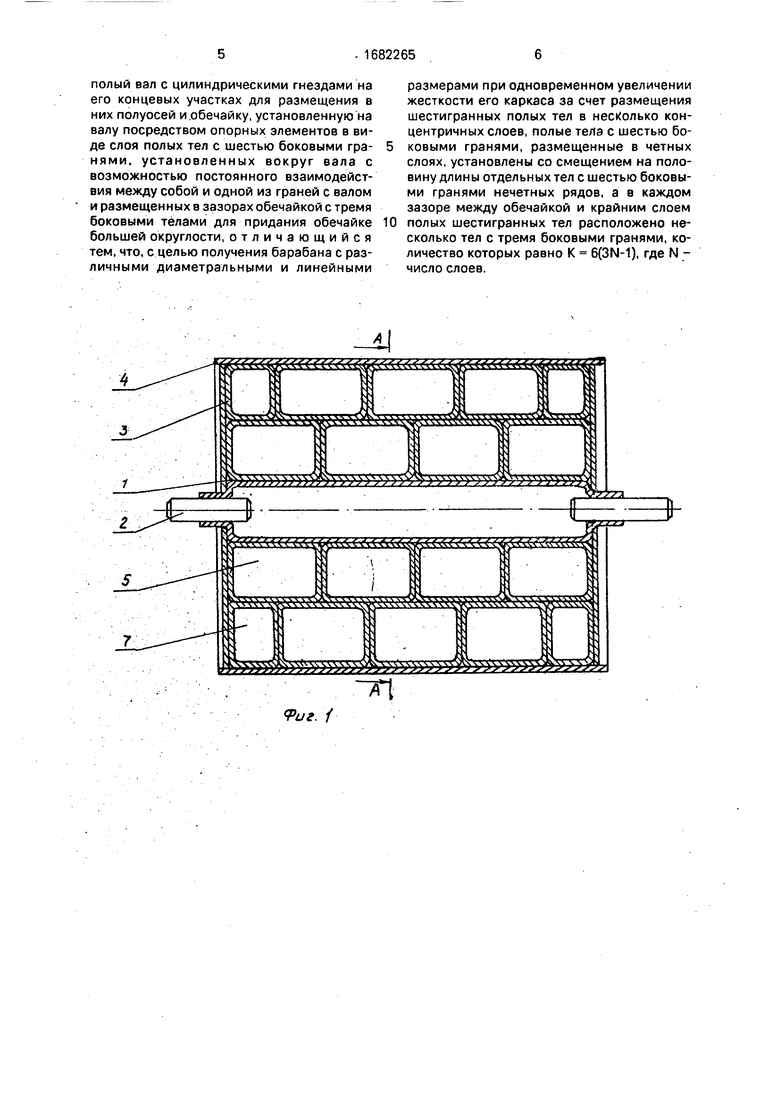

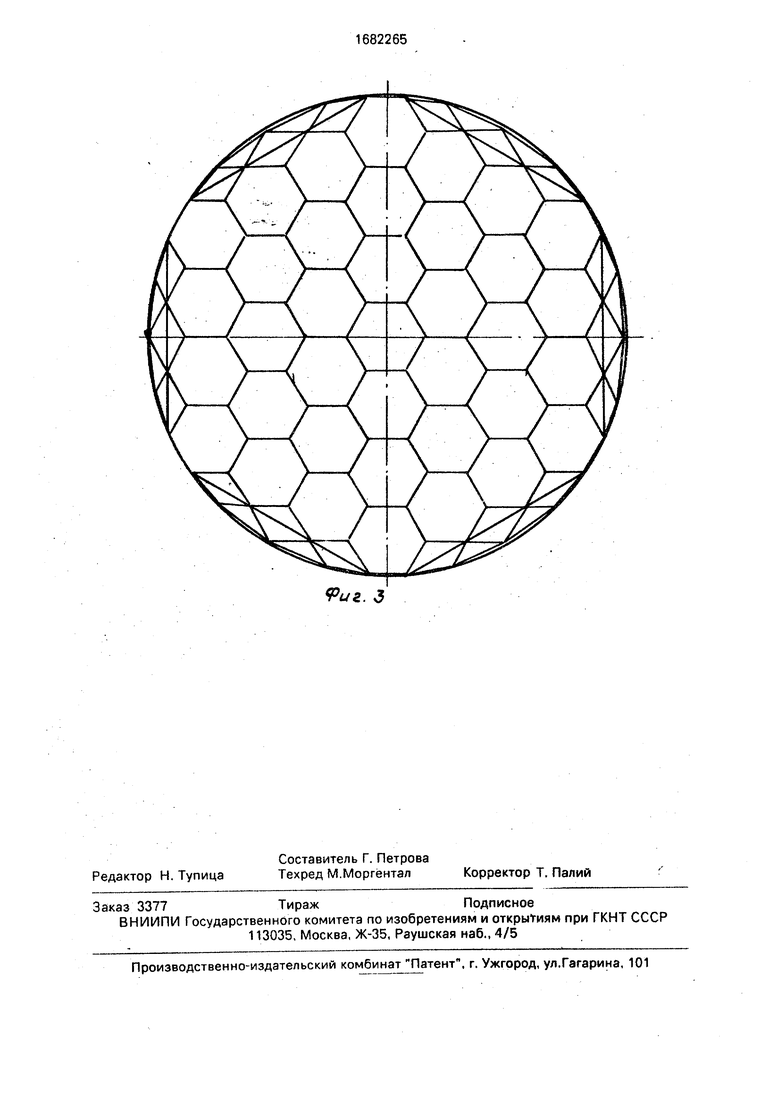

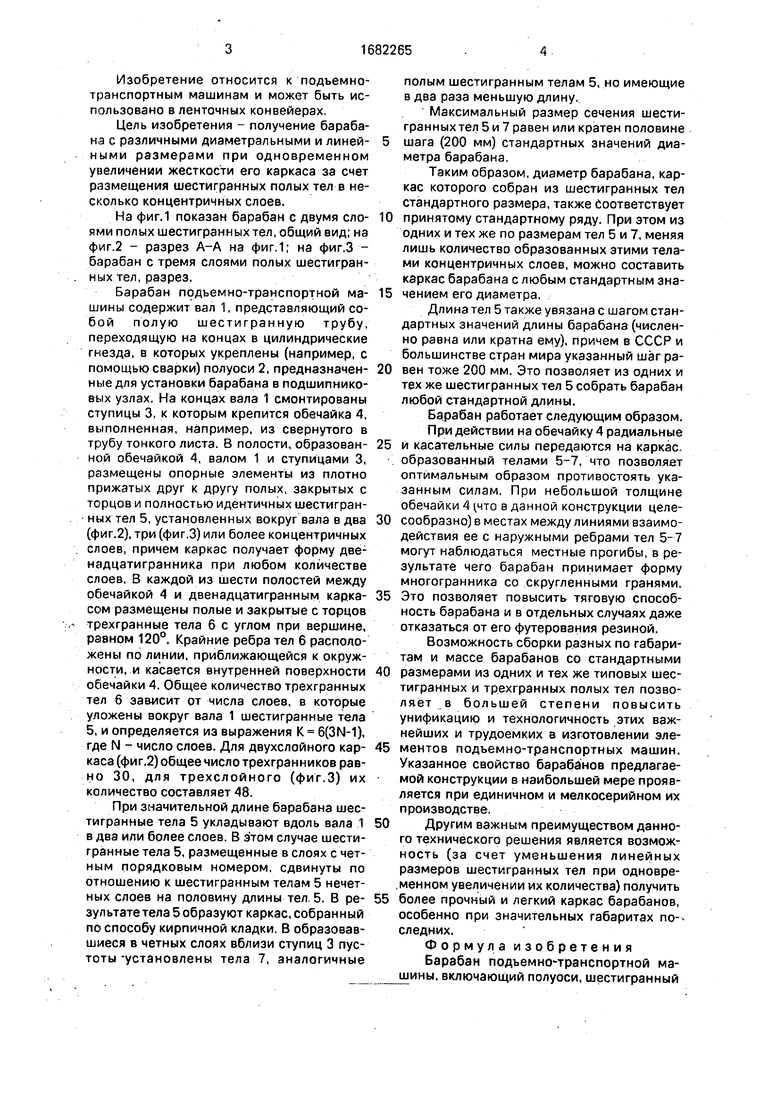

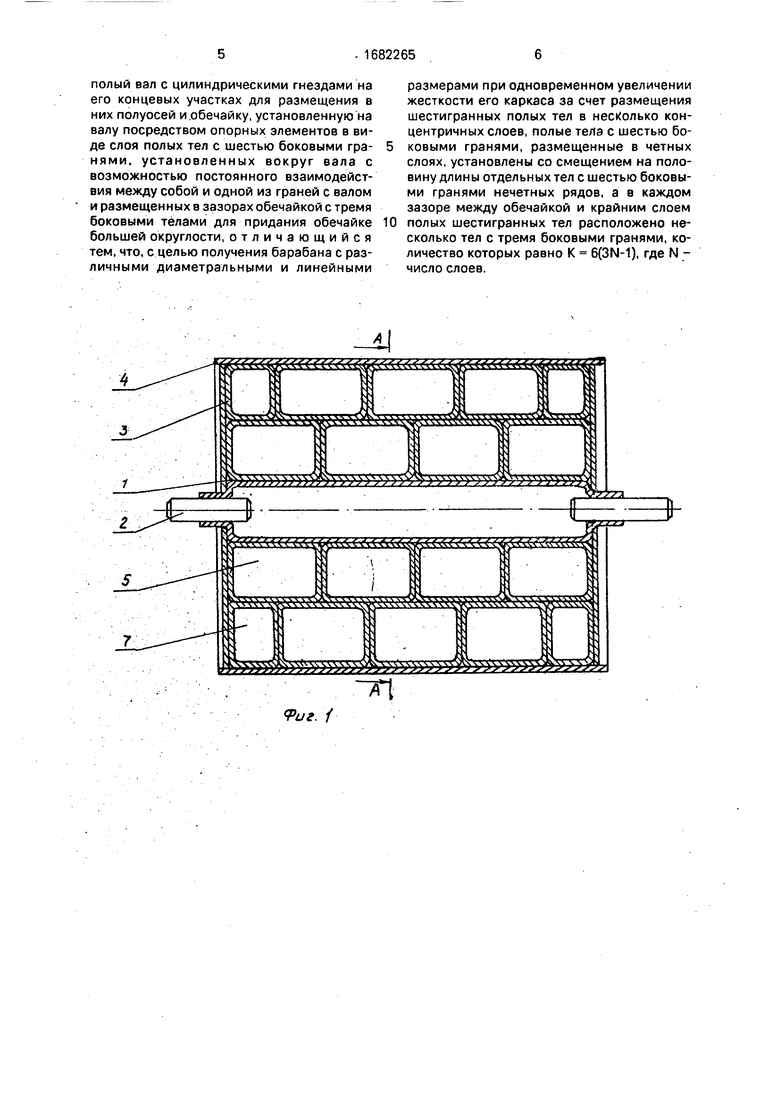

На фиг.1 показан барабан с двумя слоями полых шестигранных тел, общий вид; на фиг.2 - разрез А-А на фиг,1; на фиг.З - барабан с тремя слоями полых шестигранных тел, разрез.

Барабан подъемно-транспортной машины содержит вал 1, представляющий собой полую шестигранную трубу, переходящую на концах в цилиндрические гнезда, в которых укреплены (например, с помощью сварки) полуоси 2, предназначенные для установки барабана в подшипниковых узлах. На концах вала 1 смонтированы ступицы 3, к которым крепится обечайка 4, выполненная, например, из свернутого в трубу тонкого листа. В полости, образованной обечайкой 4, валом 1 и ступицами 3, размещены опорные элементы из плотно прижатых друг к другу полых, закрытых с торцов и полностью идентичных шестигранных тел 5, установленных вокруг вала в два (фиг.2), три (фиг.З) или более концентричных слоев, причем каркас получает форму двенадцатигранника при любом количестве слоев. В каждой из шести полостей между обечайкой 4 и двенадцатигранным каркасом размещены полые и закрытые с торцов трехгранные тела 6 с углом при вершине, равном 120°. Крайние ребра тел 6 расположены по линии, приближающейся к окружности, и касается внутренней поверхности обечайки 4. Общее количество трехгранных тел 6 зависит от числа слоев, в которые уложены вокруг вала 1 шестигранные тела 5, и определяется из выражения К 6(3N-1), где N - число слоев. Для двухслойного каркаса (фиг.2) общее число трехгранников рав- но 30, для трехслойного (фиг.З) их количество составляет 48.

При значительной длине барабана шестигранные тела 5 укладывают вдоль вала 1 в два или более слоев. В этом случае шестигранные тела 5, размещенные в слоях с чет- ным порядковым номером, сдвинуты по отношению к шестигранным телам 5 нечетных слоев на половину длины тел. 5. В результате тела 5 образуют каркас, собранный по способу кирпичной кладки. В образовавшиеся в четных слоях вблизи ступиц 3 пустоты установлены тела 7, аналогичные

полым шестигранным телам 5, но имеющие в два раза меньшую длину.

Максимальный размер сечения шестигранных тел 5 и 7 равен или кратен половине

шага (200 мм) стандартных значений диаметра барабана.

Таким образом, диаметр барабана, каркас которого собран из шестигранных тел стандартного размера, также соответствует

принятому стандартному ряду. При этом из одних и тех же по размерам тел 5 и 7, меняя лишь количество образованных этими телами концентричных слоев, можно составить каркас барабана с любым стандартным значением его диаметра,

Длина тел 5 также увязана с шагом стандартных значений длины барабана (численно равна или кратна ему), причем в СССР и большинстве стран мира указанный шаг равен тоже 200 мм. Это позволяет из одних и тех же шестигранных тел 5 собрать барабан любой стандартной длины.

Барабан работает следующим образом. При действии на обечайку 4 радиальные

и касательные силы передаются на каркас, образованный телами 5-7, что позволяет оптимальным образом противостоять указанным силам. При небольшой толщине обечайки 4 (.что в данной конструкции целесообразно) в местах между линиями взаимодействия ее с наружными ребрами тел 5-7 могут наблюдаться местные прогибы, в результате чего барабан принимает форму многогранника со скругленными гранями.

Это позволяет повысить тяговую способность барабана и в отдельных случаях даже отказаться от его футерования резиной.

Возможность сборки разных по габаритам и массе барабанов со стандартными

размерами из одних и тех же типовых шестигранных и трехгранных полых тел позволяет в большей степени повысить унификацию и технологичность этих важнейших и трудоемких в изготовлении элементов подьемно-транспортных машин. Указанное свойство барабанов предлагаемой конструкции в наибольшей мере проявляется при единичном и мелкосерийном их производстве,

Другим важным преимуществом данного технического решения является возможность (за счет уменьшения линейных размеров шестигранных тел при одновременном увеличении их количества) получить

более прочный и легкий каркас барабанов, особенно при значительных габаритах по- следних.

Формула изобретения Барабан подъемночранспортной машины, включающий полуоси, шестигранный

полый вал с цилиндрическими гнездами на его концевых участках для размещения в них полуосей и обечайку, установленную на валу посредством опорных элементов в виде слоя полых тел с шестью боковыми гранями, установленных вокруг вала с возможностью постоянного взаимодействия между собой и одной из граней с валом и размещенных в зазорах обечайкой с тремя боковыми телами для придания обечайке большей округлости, отличающийся тем, что, с целью получения барабана с различными диаметральными и линейными

размерами при одновременном увеличении жесткости его каркаса за счет размещения шестигранных полых тел в несколько концентричных слоев, полые тела с шестью боковыми гранями, размещенные в четных слоях, установлены со смещением на половину длины отдельных тел с шестью боковыми гранями нечетных рядов, а в каждом зазоре между обечайкой и крайним слоем

полых шестигранных тел расположено несколько тел с тремя боковыми гранями, количество которых равно К 6(ЗМ-1), где N - число слоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан подъемно-транспортной машины | 1987 |

|

SU1490043A1 |

| ПЕРЕМЕШИВАЮЩАЯ РЕШЕТКА ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2383954C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067950C1 |

| Тепловыделяющая сборка ядерного реактора | 2018 |

|

RU2765655C1 |

| МЕХАНИЗМ ПОВОРОТА ПРИЗМЫ В РЕКЛАМНОЙ УСТАНОВКЕ | 2012 |

|

RU2504845C1 |

| Стенд для испытаний пневматических траков | 1991 |

|

SU1801852A1 |

| Перемешивающая и дистанционирующая решетки тепловыделяющей сборки ядерного реактора (варианты) | 2016 |

|

RU2638647C2 |

| РЕКЛАМНАЯ УСТАНОВКА | 2004 |

|

RU2269826C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ТЕПЛООБМЕННОГО АППАРАТА ТИПА БЛОЧНОГО ИЛИ БЛОЧНО-СЕКЦИОННОГО РЕГЕНЕРАТИВНОГО ВОЗДУХОПОДОГРЕВАТЕЛЯ | 2004 |

|

RU2274538C2 |

| СПОСОБ НАГРЕВА СУШИЛЬНОГО БАРАБАНА, НАПРИМЕР ШЛИХТОВАЛЬНОЙ МАШИНЫ | 2004 |

|

RU2269730C2 |

Изобретение относится к подъемно- транспортным машинам и м.б. использова- но в ленточных конвейерах. Целью изобретения является получение барабана с различными диаметральными и линейными размерами при одновременном увеличении жесткости каркаса за счет размещения шестигранных полых тел в несколько концентричных слоев. Барабан содержит шестигранный полый вал 1 с цилиндрическими гнездами на концевых участках для размещения в них полуосей и обечайку 4, установленную на валу 1 при помощи опорных элементов. Опорные элементы выполнены в Фи: г виде полых тел (ПТ) 5 с шестью боковыми гранями и ПТ 6 с тремя боковыми гранями. При этом ПТ 5 м.б. установлены вокруг вала 1 в два и более концентричных слоя с возможностью постоянного взаимодействия ПТ 5 между собой и одной из граней с валом 1. Размещенные в четных слоях ПТ 5 установлены со смещением на половину длины отдельных ПТ 5 нечетных рядов. В зазорах между обечайкой 4 и крайним слоем ПТ размещены ПТ 6. В каждом зазоре расположено по несколько ПТ 6, количество которых можно определить по формуле К 6(2N-1), гдеМ- число слоев. Устанавливаются ПТ 6 для придания обечайке 4 большей округлости. Под действием на обечайку 4 радиальных и касательных сил последние передаются на каркас, образованный ПТ 5 и 6. В результате барабан принимает форму многогранника со скругленными гранями, что повышает его тяговую способность. Расположение ПТ 5 послойно со смещением их в четных слоях на половину длины по отношению нечетных слоев позволяет получать барабаны с различными диаметральными и линейными размерами при одновременном увеличении жесткости каркаса. 3 ил. AzA (Л С ON 00 ю N5 О СЛ

Фиг. 1

Фиг. 3

| Барабан подъемно-транспортной машины | 1987 |

|

SU1490043A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-10-07—Публикация

1989-05-03—Подача