Изобретение относится к способам очистки капролактама и может быть использовано в химической промышленности.

Цель изобретения - повышение качества и снижение потерь капролактама.

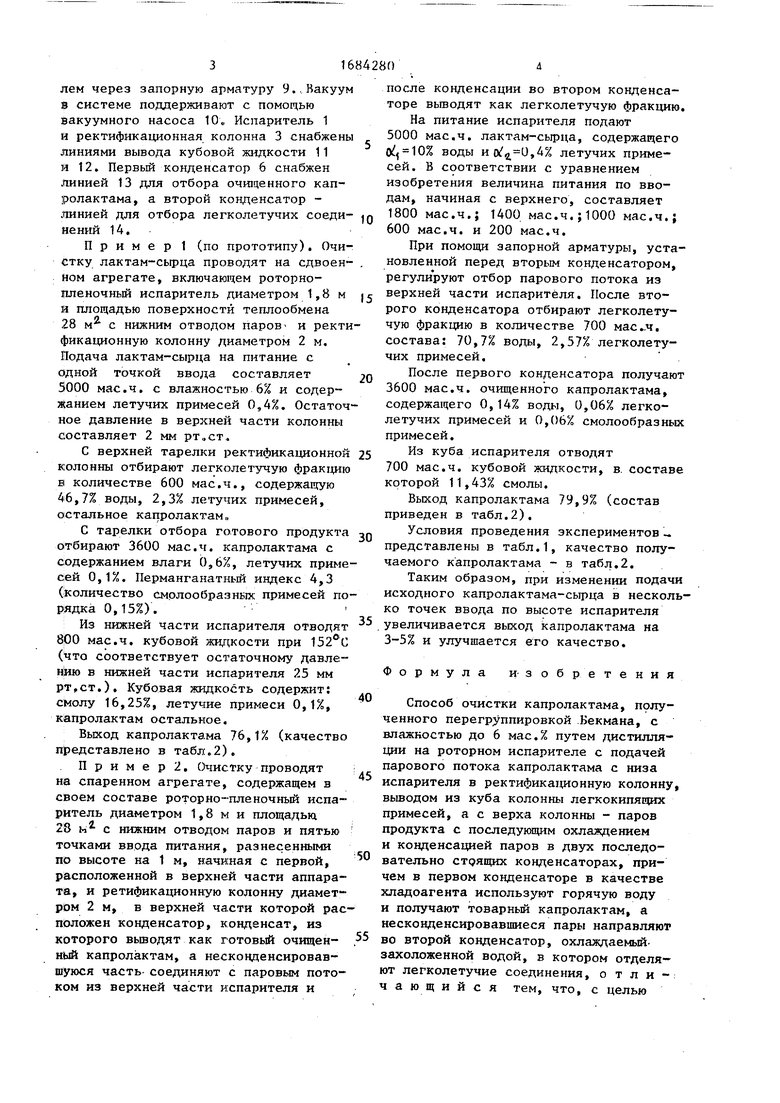

Схема очистки капролактама по предложенному способу представлена на чертеже.

Схема включает пленочный испаритель 1, связанный шпемовой трубой 2 с ректификационной колонкой 3. Питание в испаритель подают по линии 4 в разнесенные по высоте испарителя точки ввода сырья 5. Ректификационная колонна 3 снабжена двумя конденсаторами 6 и 7, соединенными между собой линией 8. Линия 8 связана с испарителем через запорную арматуру 9. Вакуум в системе поддерживают с помощью вакуумного насоса 10. Испаритель 1 и ректификационная колонна 3 снабжены линиями вывода кубовой жидкости 11 и 12. Первый конденсатор 6 снабжен линией 13 для отбора очищенного кап- ролактама, а второй конденсатор - линией для отбора легколетучих соединений 14.

Пример 1 (по прототипу). Очистку лактам-сырца проводят на сдвоенном агрегате, включающем роторно- пленочный испаритель диаметром 1,8 м и площадью поверхности теплообмена 28 м с нижним отводом паров и ректификационную колонну диаметром 2 м. Подача лактам-сырца на питание с одной точкой ввода составляет 5000 мае.ч. с влажностью 6% и содержанием летучих примесей 0,4%. Остаточное давление в верхней части колонны составляет 2 мм рт.ст.

С верхней тарелки ректификационной колонны отбирают легколетучую фракцию в количестве 600 мае.ч., содержащую 46,7% воды, 2,3% летучих примесей, остальное капролактам.

С тарелки отбора готового продукта отбирают 3600 мае.ч. капролактама с содержанием влаги 0,Ь%, летучих примесей 0,1%. Иерманганатный индекс 4,3 (количество смолообразных примесей порядка 0,15%).

Из нижней части испарителя отводят 800 мае.ч. кубовой жидкости при 152°С (что соответствует остаточному давлению в нижней части испарителя 25 мм рт,ст.). Кубовая жидкость содержит: смолу 16,25%, летучие примеси 0,1%, капролактам остальное.

Выход капролактама 76,1% (качество представлено в табл.2).

П р и м е р 2. Очистку проводят на спаренном агрегате, содержащем в своем составе роторно-пленочный испаритель диаметром 1,8 м и площадью. 28 на с нижним отводом паров и пятью точками ввода питания, разнесенными по высоте на 1 м, начиная с первой, расположенной в верхней части аппарата, и ретификационную колонну диаметром 2м, в верхней части которой расположен конденсатор, конденсат, из которого выводят как готовый очищенный капролактам, а несконденсировавшуюся часть соединяют с паровым потоком из верхней части испарителя и

5

0

5

0

5

0

5

0

5

после конденсации во втором конденсаторе выводят как легколетучую фракцию.

На питание испарителя подают 5000 мае.ч. лактам-сырца, содержащего 0 10% воды ,4% летучих примесей. В соответствии с уравнением изобретения величина питания по вводам, начиная с верхнего, составляет 1800 мае.ч.; 1400 мае.ч.;1000 мае.ч.; 600 мае.ч. и 200 мае.ч.

При помощи запорной арматуры, установленной перед вторым конденсатором, регулируют отбор парового потока из верхней части испарителя. После второго конденсатора отбирают легколетучую фракцию в количестве 700 мае ..ч. состава: 70,7% воды, 2,57% легколету- чкх примесей.

После первого конденсатора получают 3600 мае.ч. очищенного капролактама, содержащего 0,14% воды, 0,06% легколетучих примесей и 0,06% смолообраэных примесей.

Из куба испарителя отводят 700 мае.ч. кубовой жидкости, в составе которой 11,43% смолы.

Выход капролактама 79,9% (состав приведен в табл.2).

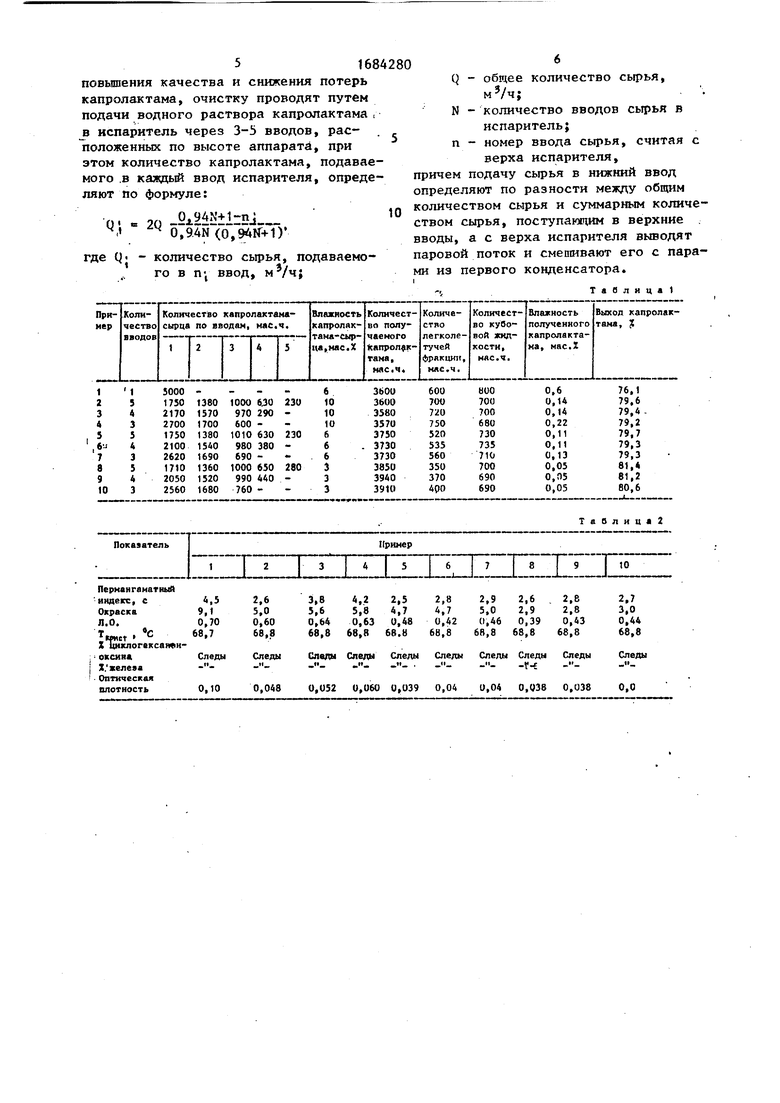

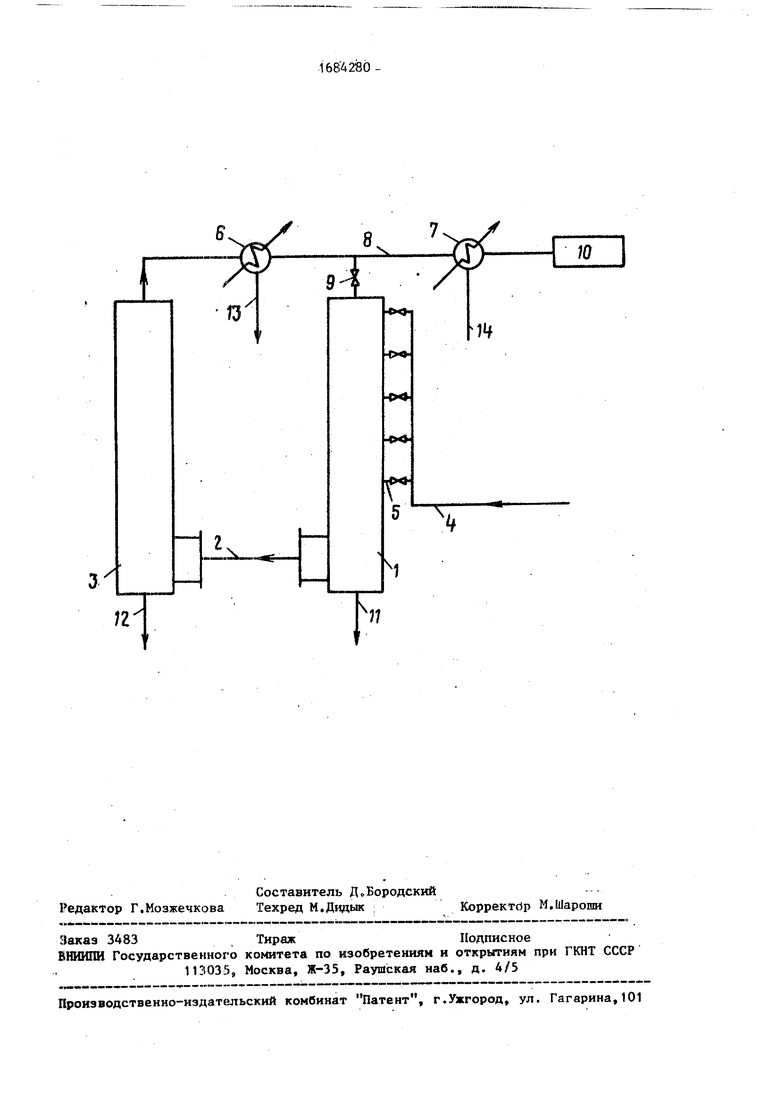

Условия проведения экспериментов -. представлены в табл.1, качество получаемого капролактама - в табл.2.

Таким образом, при изменении подачи исходного капролактама-сырца в несколько точек ввода по высоте испарителя увеличивается выход капролактама на 3-5% и улучшается его качество.

Формула изобретения

Способ очистки капролактама, прлу- ченного перегруппировкой Кекмана, с влажностью до 6 мас.% путем дистилляции на роторном испарителе с подачей парового потока капролактама с низа испарителя в ректификационную колонну, выводом из куба колонны легкокипящих примесей, а с верха колонны - паров продукта с последующим охлаждением и конденсацией паров в двух последовательно стоящих конденсаторах, причем в первом конденсаторе в качестве хладоагента используют горячую воду и получают товарный капролактам, а несконденсировавшиеся пары направляют во второй конденсатор, охлаждаемый- захоложенной водой, в котором отделяют легколетучие соединения, отличающийся тем, что, с целью

51684280

повышения качества и снижения потерь капролактама, очистку проводят путем подачи водного раствора капролактама в испаритель через 3-5 вводов, расположенных по высоте аппарата, при этом количество капролактама, подаваемого в каждый ввод испарителя, определяют по формуле:

,, . 20 - irDJ

. Ч 0.94N (0,94N+1)

где Q- - количество сырья, подаваемого в п- ввод,

м А

Q - общее количество сырья,

м /ч; N - количество вводов сырья в

испаритель; п - номер ввода сырья, считая с

верха испарителя, причем подачу сырья в нижний ввод определяют по разности между общим количеством сырья и суммарным количеством сырья, поступающим в верхние вводы, а с верха испарителя выводят паровой поток и смешивают его с парами из первого конденсатора.

Таблица)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДИСТИЛЛЯЦИИ КАПРОЛАКТАМА | 2011 |

|

RU2458052C1 |

| Способ выделения капролактама из отработанного трихлорэтилена в производстве капролактама | 1991 |

|

SU1777600A3 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ГЛИКОЛЯ - ОСУШИТЕЛЯ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2181069C1 |

| Установка непрерывного действия для производства экстракта цикория | 1987 |

|

SU1479048A1 |

| СПОСОБ ОЧИСТКИ СПИРТА-СЫРЦА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158726C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1992 |

|

RU2043340C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579910C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1992 |

|

RU2053227C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПОКАЗАТЕЛЕЙ РАСТВОРА ГЛИКОЛЯ | 2023 |

|

RU2831331C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579896C1 |

Изобретение относится к гетероциклическим соединениям, в частности к очистке капролактама, полученного перегруппировкой Бекмана, с влажностью до 6 мас.%. Цель - повышение качества и снижение потерь капролактама. Очистку ведут путем дистилляции на роторном испарителе с подачей парового потока капролактама с низа испарителя в ректификационную колонну, выводом из куба колонны легкокипящих примесей, а с верха колонны - паров продукта. Процесс проводят с последующим охлаждением и конденсацией паров в двух последовательно стоящих конденсаторах. В первом конденсаторе в ка- i честве хладоагента используют горячую воду и получают товарный капролактам, а несконденсировавшиеся пары направляют во второй конденсатор, охлаждаемый захоложенной водой, в котором отделяют легколетучие соединения. Очистку проводят путем подачи водного раствора капролактама в испаритель через 3-5 вводов, расположенных по высоте аппарата. Количество капролактама, пода- ваемого в каждый ввод испарителя, определяют по ф-ле: QJ 2() (0,94N+1-n(-) / /(0,94N(0,94N+1), Где q; - количество сырья, подаваемого в. п ввод, м /ч, Q - общее количество сырья, м /ч; N - количество вводов сырья в испаритель; п - номер ввода сырья, считая с верха испарителя. Подачу сырья в нижний ввод определяют по разности между общим количеством сырья и суммарным количеством сырья, поступакшщм в верхние вводы, а с верха испарителя выводят паровой поток и смешивают его с парами из первого конденсатора. Выход капролактама 79,9%. 1 ил., 2 табл. о в №

1 } 4 3 5 4 3 S 4 3

5000-- -175013801000 630230

21701570970 29027001700600 175013801010 630230

21001540980 38026201690690 171013601000 650280

20501520990 44025601680760 Т«0лнц«2

I

&

;z

X

8

I

F

| Станок для надрезания заготовок спичечных книжек с целью образования соломок | 1944 |

|

SU65168A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Олевский В.М., РучинскиЙ В.Р | |||

| Роторно-пленочные тепло- и массообмен- ные аппараты | |||

| М,: Химия, 1977, с.179. | |||

Авторы

Даты

1991-10-15—Публикация

1988-04-11—Подача