Изобретение относится к управлению химико-технологическими процессами и может быть использовано в химической промышленности в производстве капролактама.

Известен способ автоматического управления процессом получения капролактама, заключающийся в регулировании кислотности продукта на выходе из реактора перегруппировки изменением расхода олеума в реактор и регулировании содержания серного ангидрида в продукте на выходе реактора изменением подачи воды в олеум.

Известен также способ автоматического управления процессом перегруппировки оксима в лактам, включающий регулирование кислотности продукта на выходе реактора перегруппировки изменением расхода олеума в реактор и регулирование содержания серного ангидрида в продукте на выходе реактора изменением подачи воды в олеум с коррекцией по влажности оксима и концентрации олеума.

Общим недостатком известных технических решений является то, что они предусматривают управление лишь одной стадией перегруппировки циклогексаноноксима в капролактам.

В то же время современное производство капролактама состоит из нескольких стадий: выделения циклогексанона из продуктов окисления циклогексана и его очистки, оксимирования циклогексанона, перегруппировки циклогексаноноксима в капролактам и нейтрализации перегруппированного продукта, а также выделения и очистки капролактама.

Отсутствие учета возмущающих факторов в других стадиях производства капролактама не позволяют добиться высокого качества получаемого конечного продукта капролактама.

Целью изобретения является повышение качества получаемого капролактама.

Поставленная цель достигается тем, что в известном способе управления путем регулирования кислотности продукта на выходе реактора перегруппировки изменением подачи в него олеума, регулирования подачи щелочи на вход первой колонны отгонки спиртовой фракции, регулирования подачи орошения на колонны и греющего пара в кубы колонн и измерения температуры верха колонн, дополнительно измеряют оптическую плотность циклогексанонаректификата на выходе колонны получения циклогексанонаректификата, сравнивают ее с заданным значением и при измеренном значении оптической плотности циклогексанона-ректификата выше заданного значения сравнивают измеренное значение температуры верха колонны получения циклогексанона-ректификата с заданным минимальным значением и при достижении измеренного значения этой температуры заданного минимального значения уменьшают подачу орошения или увеличивают подачу пара в куб этой колонны и сравнивают измеренное значение температуры верха первой колонны отгонки спиртовой фракции с заданным минимальным значением и при достижении измеренного значения этой температуры заданного минимального значения увеличивают подачу щелочи на вход этой колонны и уменьшают подачу орошения или увеличивают подачу пара в куб этой колонны, при измеренном значении температуры верха колонны получения циклогексанона-ректификата больше заданного минимального значения сравнивают измеренное значение этой температуры с заданным максимальным значением и при достижении измеренного значения этой температуры заданного максимального значения увеличивают подачу орошения или уменьшают подачу пара в куб этой колонны и сравнивают измеренное значение температуры верха колонны получения циклогексанона-сырца с заданным максимальным значением и при достижении измеренного значения этой температуры заданного максимального значения увеличивают подачу орошения или уменьшают подачу пара в куб этой колонны и уменьшают подачу кубового продукта колонны получения циклогексанона-ректификата на вход колонны получения циклогексанона-сырца, при измеренном значении температуры верха колонны получения циклогексанона-сырца меньше заданного максимального значения сравнивают измеренное значение температуры верха первой колонны отгонки спиртовой фракции с заданным минимальным значением и при достижении измеренного значения этой температуры заданного минимального значения увеличивают подачу щелочи на вход этой колонны и уменьшают подачу орошения или увеличивают подачу пара в куб этой колонны.

Исследование процесса показало, что качество получаемого капролактама, а также всех промежуточных полупродуктов, начиная со стадии оксимирования, в сильной степени зависит от качества исходного циклогексанона.

Это определяется тем, что участвующие в процессах оксимирования, перегруппировки и нейтрализации реагенты (гидроксиламинсульфат, олеум, аммиачная вода) обладают большой чистотой, процессы проводят в узком диапазоне режимов, внутри которых процессы протекают достаточно стабильно, а за пределами практически прекращаются.

Таким образом, ухудшение качества циклогексанона-ректификата практически однозначно приводит к ухудшению качества капролактама, при этом актуальным становится вопрос непрерывного контроля качества циклогексанона-ректификата и корректирования режимов работы установки с целью предотвращения ухудшения качества капролактама.

Исследования также показали, что для контроля качества циклогексанона-ректификата наиболее перспективным с точки зрения простоты, оперативности и информативности измерения, а также достоверности информации является способ контроля оптической плотности на длине волны 230 нм -Е230, величина которой не должна превышать 0,12 (при нормальных условиях Е230 составляет 0,09-0,10). Незначительное превышение в аноне-ректификате сверх допустимого спиртов или высококипящих примесей сильно увеличивает оптическую плотность циклогексанона-ректификата.

Снижение качества анона-ректификата является следствием неоптимальной работы колонн отгонки спиртовой фракции или колонн ректификации циклогексанона.

Работа колонн отгонки спиртовой фракции в значительной степени зависит от температуры верха колонн. Например, при холодной флегме, особенно на первой колонне, разделение ухудшается за счет сдвига концентрации спиртов в нижнюю часть колонны. Недопустимо также попадание циклогексана: при плохой работе колонн отгонки циклогексана последний поступает на питание колонны отгонки спиртовой фракции, при этом также снижается температура верха этой колонны, распределение спиртов по тарелкам колонны сдвигается в направлении нижних тарелок и становится вероятным их повышенное содержание в кубовом продукте. Это приводит к тому, что циклогексанон неизбежно будет содержать повышенное количество легколетучих примесей циклогексана и спиртов.

Таким образом, непрерывно контролируя качество получаемого циклогексанона-ректификата и температурные режимы колонн, можно стабилизировать качество циклогексанона-ректификата и конечного продукта капролактама.

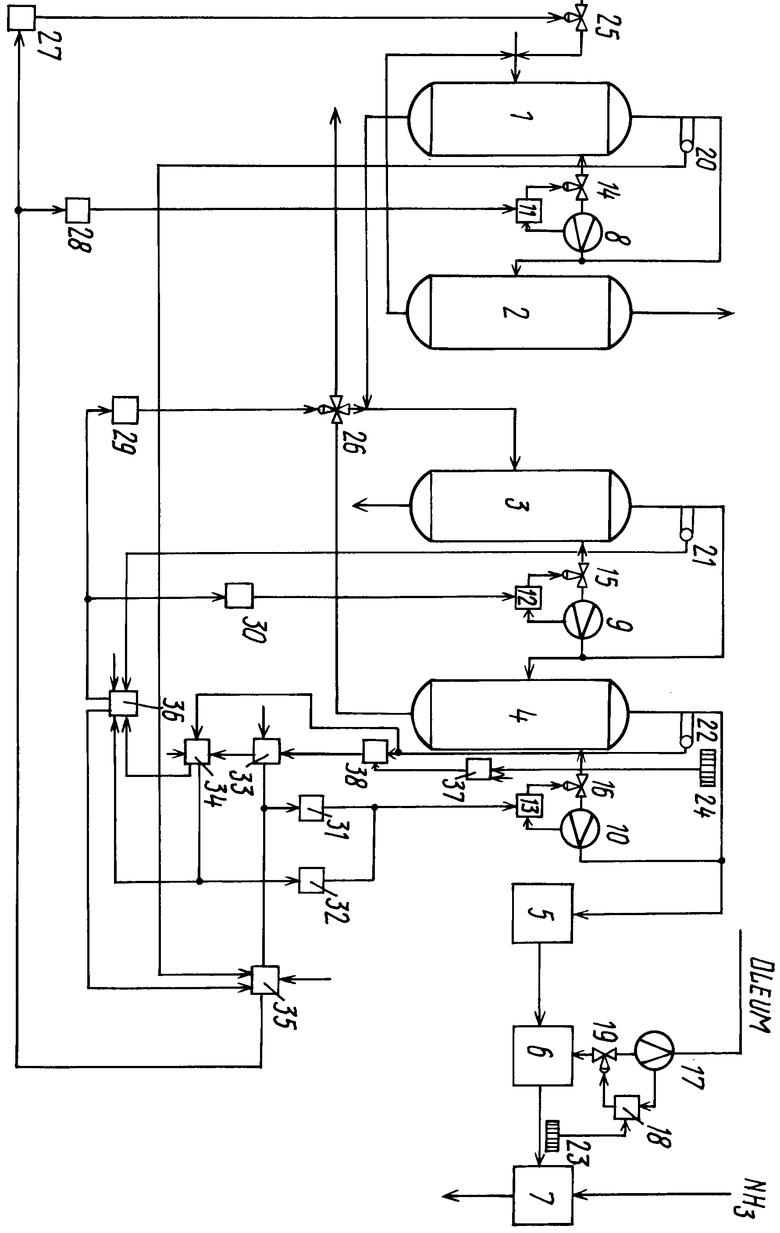

На чертеже представлен пример реализации способа.

Исходное сырье продукты окисления циклогексана (оксидат) после нейтрализации и отгонки циклогексана подают на узел отгонки спиртовой фракции, состоящий обычно из двух колонн 1 и 2. На первой колонне выделяют дистиллат, содержащий помимо спиртов до 30-50% циклогексанона и циклогексанола. Полученный таким образом дистиллат разгоняют на второй колонне 2. При ректификации на колонне 1 добиваются отсутствия спиртов в кубовом продукте, а на второй минимального содержания в дистиллате циклогексанона. Кубовый продукт второй колонны содержит небольшое количество спиртов, и его возвращают на питание первой колонны. Такая схема позволяет существенно снизить вероятность проскока спиртов и повысить качество циклогексанона, так как наличие даже небольшого количества спиртов сильно ухудшает качество циклогексанона-ректификата.

Ввиду того, что в поступающем в колонну 1 потоке может находиться небольшое количество эфиров, для их омыления и предотвращения проскока легколетучих примесей типа эфиров в колонну 1 подают небольшое количество щелочи.

Получение циклогексанона-ректификата осуществляют также в две ступени: на первой (колонна 3) выделяют циклогексанон-сырец с содержанием кетона 70-90% а на второй (колонна 4) -анон-ректификат 99,9% (циклогексанола в дистилляте содержится (2-4) х 10-2).

Кубовый продукт колонны 4 в зависимости от текущего качества циклогексанона-ректификата можно подавать либо на вход колонны 3 (при хорошем качестве получаемого анона-ректификата), либо направлять на предыдущую стадию (нейтрализацию оксидата) при ухудшении качества анона-ректификата.

Кубовый продукт колонны 3 содержит примерно 1% циклогексанона, остальное циклогексанол и высококипящие (Х-масло). Кубовый продукт колонны 3 направляют далее для отделения циклогексанола.

Дистиллат колонны 4 (анон-ректификат) подают на установку 5 оксимирования, реактор 6 перегруппировки, реактор 7 нейтрализации и далее на установку выделения и очистки капролактама.

Система управления содержит контуры регулирования подачи орошения на колонны 1-4, каждый из которых включает датчики 8-10 расхода, регуляторы 11-13 и регулирующие клапаны 14-16, контур-регулирования подачи олеума в реактор перегруппировки, содержащий датчик 17 и регулятор 18 расхода и регулирующий клапан 19, датчики 20-22 температур верха колонн 1-4, датчик 23 кислотности продукта на выходе реактора 6 перегруппировки, датчик 24 оптической плотности циклогексанона-ректификата на выходе колонны 4, регулирующий клапан 25 подачи щелочи в колонну 1, трехходовой регулирующий клапан 26 подачи кубового продукта колонны 4 на вход колонны 3, блоки 27-32 умножения на постоянный коэффициент, блоки 33-37 сравнения и реле 38 переключения.

Способ осуществляют следующим образом. Оптическую плотность потока циклогексанона-ректификата (Е290) непрерывно измеряют датчиком 24 и соответствующий сигнал подают в блок 37 сравнения. При удовлетворительном качестве циклогексанона-ректификата (Е230 < 0,1) блок 37 не выдает управляющего сигнала. При увеличении оптической плотности выше заданного значения (Е230≥0,1) блок 37 выдает управляющий сигнал на реле 38 переключения, и выходной сигнал датчика 22 температуры (Т4) направляется в блок 33 сравнения.

При проскоке в дистиллат колонны 4 легколетучей фракции (спиртов, эфиров или циклогексана) температура верха этой колонны снизится до Т4min) и ниже, а при проскоке высококипящих примесей (анол, смолы) температура повысится до Т4max.

В блоке 33 текущее значение Т4 сравнивается с заданным минимальным значением. При выполнении условия Т4≅Т4min проскок тяжелой фракции исключается и локализуется источник внесения легколетучих примесей, а это кроме колонны 4 может быть только колонна 1,так как кубовый остаток колонны 2 возвращают на питание колонны 1, а колонна 3 работает на отбор дистиллата. При этом блок 33 сравнения через блок 31 умножения на постоянный коэффициент снижает задание регулятору 13 подачи орошения на колонну 4, в результате чего температура Т4 повышается. Как альтернативный вариант для повышения температуры Т4 возможно также увеличение подачи пара в куб колонны 4. В примере реализации показан лишь вариант воздействия с помощью изменения подачи орошения (то же самое относится к колоннам 1 и 3).

Выходной сигнал с блока 33 сравнения поступает также в блок 35 сравнения, где сигнал с датчика 20 температуры Т1 сравнивается с заданным минимальным значением. При условии Т1 > Т1min делается заключение о том, что колонна 1 работает в нормальном режиме и что источником внесения примесей является только колонна 4.

При выполнении условия Т1 ≅ Т1min дается однозначное заключение, что в колонне 1 существует провал легколетучих примесей в кубовый остаток, которые через дистиллаты колонн 3 и 4 поступают в циклогексанон-ректификат. В этом случае блок 35 через блок 27 умножения увеличивает подачу щелочи на вход колонны 1 путем воздействия на регулирующий клапан 25 и через блок 28 умножения уменьшает задание регулятора 11 подачи орошения на колонну 1.

При выполнении в блоке 33 сравнения условия Т4 > Т4min, что свидетельствует о том, что проскок высококипящих примесей возможен, осуществляется проверка на достоверность образования и проскока высококипящих примесей именно в колонне 4. Для этого в блоке 34 сравнения осуществляется сравнение текущего значения температуры, измеряемой датчиком 22, с заданным максимальным значением и при выполнении условия Т4 ≥ Т4max через блок 32 умножения увеличивают задание регулятору 13 подачи орошения в колонну 4, что приводит к снижению температуры верха этой колонны, и одновременно осуществляют анализ режима колонны 3 в блоке 36 сравнения.

Для этого в блоке 36 сравнения осуществляется сравнение текущего значения температуры, измеряемой датчиком 21, с заданным максимальным значением и при выполнении в блоке 36 сравнения условия Т3 > Т3max дается однозначное заключение о проскоке высококипящих примесей с дистиллатом колонны 3. При этом снижают температуру верха колонны 3 путем увеличения задания регулятору 12 подачи орошения в колонну 3. Одновременно с этим уменьшают нагрузку колонны 3 по высококипящим компонентам, для чего трехходовым клапаном 26 уменьшают подачу на колонну 3 в качестве питания кубового остатка колонны 4.

При выполнении в блоке 36 сравнения условия Т3 < Т3max (что свидетельствует о том, что колонна 3 выведена на оптимальный режим) осуществляется проверка на возможность одновременного проскока наряду с высококипящими также и легколетучих примесей. Это определяется тем, что колонны 3 и 4 работают на отбор дистиллата, и нарушения режимов работы колонн отгонки спиртовой фракции однозначно приводят к наличию легколетучих примесей в циклогексаноне. С этой целью с блока 36 поступает управляющий сигнал на блок 35 для проверки условия Т1≅ Т1min и выдача соответствующих управляющих воздействий, как было описано ранее.

При выполнении же в блоке 34 условия Т4 < Т4max подача орошения на колонну 4 не изменяется, и выходной управляющий сиг- нал с блока 34 поступает на блок 36 для проведения операции сравнения измеренного значения температуры Т3 с заданным максимальным значением Т3max как было показано ранее.

При этом независимо от температурных режимов колонн 1-4 и качества циклогексанона ректификата осуществляется регулирование кислотности продукта на выходе реактора 6, путем изменения задания регулятору 18 подачи олеума в реактор 6 в зависимости от показаний датчика 23 кислотности.

Использование данного способа управления позволяет повысить качество полученного капролактама и полностью исключить выпуск капролактама марки Б, при этом получаемый капролактам соответствует марке А и имеет следующие показатели качества: перманганатный индекс не более 4,01, цветность 50%-ного раствора не более 3,01 ед.Хазена; содержание летучих оснований не более 0,4 мг ˙экв/кг; оптическая плотность 50%-ного раствора не более 0,04.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ КАПРОЛАКТАМА | 2007 |

|

RU2366651C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА БЕКМАНОВСКОЙ ПЕРЕГРУППИРОВКОЙ ЦИКЛОГЕКСАНОНОКСИМА | 1992 |

|

RU2035453C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2021 |

|

RU2760548C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО МЕДИЦИНСКОГО ЭФИРА | 1996 |

|

RU2100343C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| Способ выделения и очистки циклогексанона | 1974 |

|

SU507557A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДИСТИЛЛЯЦИИ КАПРОЛАКТАМА | 2011 |

|

RU2458052C1 |

| Способ получения капролактама | 1972 |

|

SU454208A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОПЕНТАНА | 1994 |

|

RU2111202C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2001 |

|

RU2199521C1 |

Использование: получение капролактама оксилированием циклогексанона и перегруппировкой Бекмана, автоматическое управление процессом. Сущность изобретения: изменением подачи олеума в реактор перегруппировки оксима регулируют кислотность получаемой реакционной массы. По величине оптической плотности циклогексанон ректификата и по температуре верха ректификационной колонны для выделения регулируют подачу орошения на верх или подачу пара в куб колонны. Импульс температуры верха первой колонны для отгонки спиртовой фракции из циклогексанона сырца фиксирует подачу щелочи в эту колонну, а также количество орошения и подачу пара в куб колонны. По температуре верха колонны для выделения циклогексанона сырца устанавливают расход продукта из колонны получения циклогексанон ректификата на питание данной колонны, а также регулируют расход орошения и пара. Кроме того, температурой верха колонны выделение циклогексанона сырца определяется температура верха первой колонны отгонки спиртовой фракции, по которой в свою очередь регулируется подача щелочи, орошения и пара в первую колонну. 1 ил.

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАПРОЛАКТАМА, включающим колонны отгонки спиртовой фракции, получения циклогексанона-сырца и циклогексанона-ректификата, установку оксимирования, реакторы перегруппировки и нейтрализации и установку выделения и очистки капролактама, путем регулирования кислотности продукта на выходе из реактора перегруппировки изменением подачи в него олеума, регулирования подачи щелочи на вход первой колонны отгонки спиртовой фракции, регулирования подачи орошения на колонны и греющего пара в кубы колонн и измерения температуры верха колонны, отличающийся тем, что, с целью повышения качества получаемого капролактама, дополнительно измеряют оптическую плотность циклогексанона-ректификата на выходе колонны получения циклогексанона-ректификата, сравнивают ее с заданным значением и при измеренном значении оптической плотности циклогексанона-ректификата выше заданного значения сравнивают измеренное значение температуры верха колонны получения циклогексанона-ректификата с заданным минимальным значением и по достижении измеренного значения этой температуры заданного минимального значения уменьшают подачу орошения или увеличивают подачу пара в куб этой колонны и сравнивают измеренное значение температуры верха первой колонны отгонки спиртовой фракции с заданным минимальным значением и по достижении измеренного значения этой температуры заданного минимального значения увеличивают подачу щелочи на вход этой колонны и уменьшают подачу орошения или увеличивают подачу пара в куб этой колонны, при измеренном значении температуры верха колонны получения циклогексанона-ректификата больше заданного минимального значения сравнивают измеренное значение этой температуры с заданным максимальным значением и по достижении измеренного значения этой температуры заданного максимального значения увеличивают подачу орошения или уменьшают подачу пара в куб этой колонны и сравнивают измеренное значение температуры верха колонны получения циклогексанона-сырца с заданным максимальным значением и по достижении измеренного значения этой температуры заданного максимального значения увеличивают подачу орошения или уменьшают подачу пара в куб этой колонны и сравнивают измеренное значение температуры верха колонны получения циклогексанона-сырца с заданным максимальным значением и по достижении измеренного значения этой температуры заданного максимального значения увеличивают подачу орошения или уменьшают подачу пара в куб этой колонны и уменьшают подачу кубового продукта колонны получения циклогексанона-ректификата на вход колонны получения циклогексанона-сырца, при измеренном значении температуры верха колонны получения циклогексанона-сырца меньше заданного максимального значения срвавнивают измеренное значение температуры верха первой колонны отгонки спиртовой фракции с заданным минимальным значением и по достижении измеренного значения этой температуры заданного минимального значения увеличивают подачу щелочи на вход этой колонны и уменьшают подачу орошения или увеличивают подачу пара в куб этой колонны.

| Тягач для передвижения по монорельсу тельферов и кабины крановщика | 1957 |

|

SU111602A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-09-10—Публикация

1992-04-01—Подача