Изобретение относится к гидравлическим системам и испытательным стендам, в частности к способам контроля чистоты рабочих жидкостей в процессе эксплуатации

Целью изобретения является повышение качества измерения путем разделения частиц по массе и плотности, повышение точности измерения путем исключения коагуляции исследуемых частиц и облитерации индикаторного элемента, регулирование амплитуды колебания золотникового клапана и регенерация индикаторного элемента.

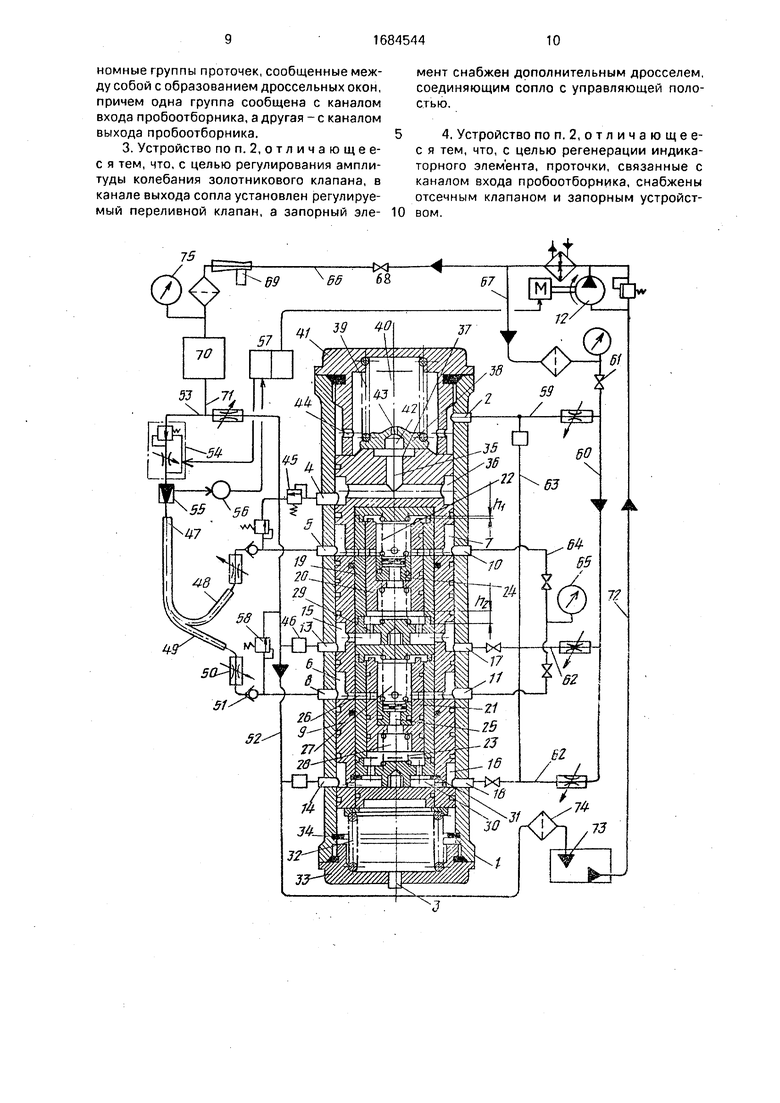

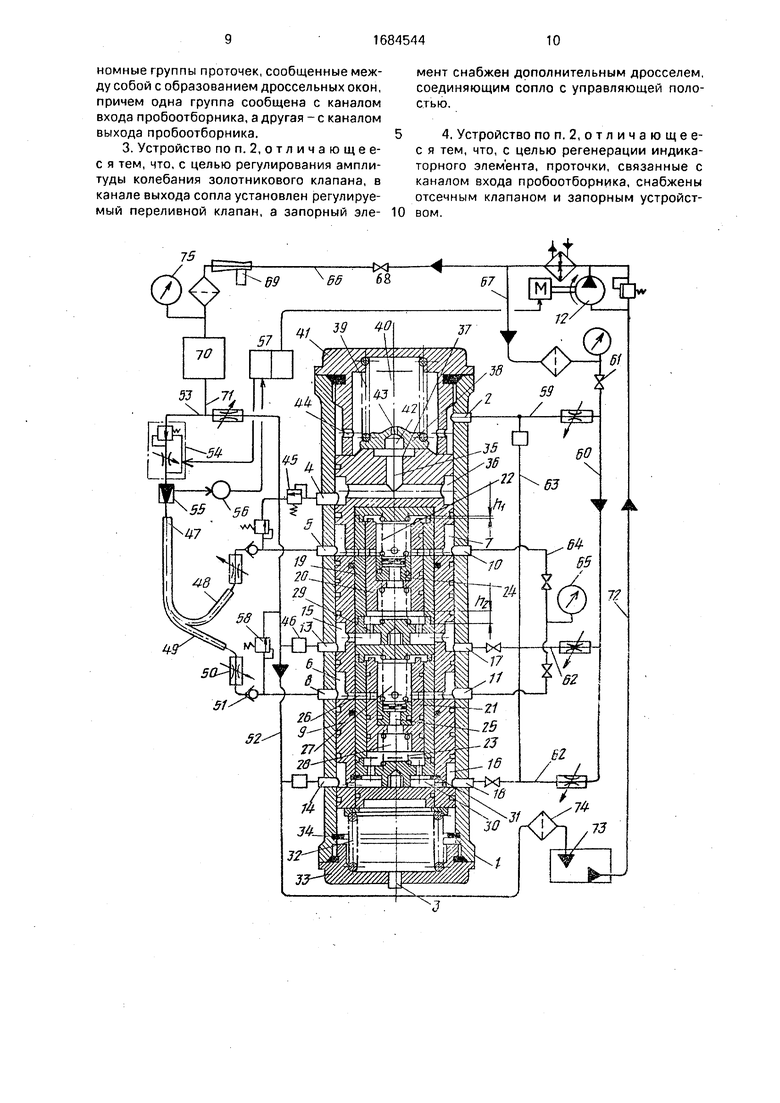

На чертеже приведена схема устройства, реализующего указанный способ автоматического измерения чистоты рабочей жидкости.

Устройство, реализующее способ автоматического измерения чистоты рабочей

жидкости при промывке, содержит корпус 1 пробоотборника с каналами 2 давлений входа РВХ и 3 слива Рсл. канал 4 управляемого давления Ру, каналы 5, б давлений отбора проб Ро, включенные в проточки 7, 8 золотника 9 гидроуправляемого золотникового клапана, каналы 10, 1 давлений насоса 12 Рн, включенные в проточки 7, 8 золотника 9, каналы 13, 14 давлений выхода Рвых, включенные в проточки 15, 16 золотника 9, каналы 17, 18 давлений Рн, установленные и зафиксированные в золотнике 9, втулки 20, 21, размещенные с прецизионным радиальными зазорами внутри капсул 19, идентичные пружины 22, идентичные пружины 23 (разной жесткости), между которыми взвешены втулки 20,21 с образованием щелевых зазоров hi и h2 между торцами капсул 19, съемные индикаторные элементы 24 с канао

00

сл

Јь

лами25, закрепленные внутри втулок 20, 21, идентичные дроссельные каналы и окна 26 втулок 20, 21 и капсул 19, сообщающие проточки 7, 8 золотника 9 с полостями 27, 28 давлений Р0и Р Вых втулок 20, 21, каналы 29, выполненные в нижних торцах капсул 19, сообщающие полости 28 втулок 20, 21 с их идентичными полостями 30 и проточками 15, 16, замок 31, удерживающий капсулы 19 в золотнике 9, пружина 32, концевые витки которой оперты в торец золотника 9 и крышку 33 корпуса 1, замок 34, удерживающий золотник 9 в корпусе 1 при монтаже и де- .монтаже крышки 33, сопло 35 золотника 9, сообщенное через проточку 36 с каналом 4 давления Ру, проточка 37 сопла 35, диаметр которой больше диаметра сопла 35, но меньше диаметра запорного элемента 38, установленного посредством регулируемой пружины 39 в управляющей полости 40 корпуса 1, нагружаемой давлением Рвх, причем концевые витки пружины 39 закреплены с крышкой 41 корпуса 1 и запорным элементом 38, тупиковый противокавитационный канал 42, выполненный в рабочем торце запорного элемента 38, дроссельный канал 43 постоянного вентиляционного расхода из полости 40 переменного давления Рвх в полость сопла 35, каналы 44 крышки 41, сообщающие канал 2 с управляющей полостью 40, регулируемый переливной клапан 45, установленный в канале 4 давления Ру, отсечные клапаны 46, установленные в каналах 13, 14 давления РВых корпуса 1 пробоотборника, нормально открытые в направлении каналов 13, 14, распределитель 47 масс и плотности, каналы 48, 49 которого давления Ро включены в каналы 5, 6 давлений Р0 корпуса пробоотборника, причем каналы 48, 49 выполнены разветвляющимися в направлении потока с радиусами кривизны, направленными в одну сторону и лежащими в одной плоскости, при этом радиус кривизны канала 48 составляет 2-3 диаметра трубопровода распределителя 47, а канала 49 -5-6 диаметров, причем прямолинейный участок распределителя 47 составляет не менее 20 диаметров его трубопровода, регулируемые сопротивления 50 установлены в каналах 48,49 распределителя 47, предназначенные для начального регулирования расхода давления Ро в каждый из каналов 48, 49, обратные клапаны 51, установленные в каналах 48, 49, нормально открытые в направлении каналов 5, 6 корпуса 1, канал 52, в который включены каналы 13, 14 и канал 4 корпуса 1 с переливным клапаном 45, а также канал 3 корпуса 1. делитель 53 потока, один какал которого включен в канал 52, а второй в прямолинейный участок распределителя

47, причем в первом канале установлено регулируемое сопротивление 50, а во втором - регулируемое сопротивление 54 и датчик расхода 55, выход которого через

усилитель 56 связан с блоком 57 управления, причем сопротивление 54 связано с блоком 57 управления, имеющим реле времени, которые сблокированы с пусковым устройством привода насоса 12, переливные

0 клапаны 58, сообщающие каналы 48,49 распределителя 47 с каналом 52, канал 59, включенный в канал 2 и 60 насоса 12, регулируемое сопротивление 50 канала 59, запорные краны 61 установленные в канале 60

5 и каналах 17, 18, отделяющие их от каналов 62, включенных в кэнал 60. регулируемые сопротивления 50 -установленные в каналах 62, канал 63, объединяющий каналы 59, 62, причем канал 63 включен в канал 59

0 между каналом 2 и регулируемым сопротивлением 50, отсечной клапан 46, установленный в канале 63 и отделяющий его от канала 59, причем клапан 46 нормально открыт в направлении каналов 62, замкнутый канал

5 64 подключен к каналам 10, 11, а в канале 64 установлены запорные краны 61, между которыми установлен манометр 65 индикаторного давления, а также система промывки, содержащая канал 66, обводной канал 67,

0 запорный кран 68 канала 66, генератор 69 пульсаций и закрутки потока, промываемый объект 70, канал 71 выхода включен в делитель 53 потока, канал 72, бак 73 моющей жидкости, фильтры 74 тонкой очистки и ма5 нометры 75. Кроме того, установка содержит регуляторы температуры и предохранительный клапан. При этом давление Рн Рвх Ро Ру Рвых Рсл.

Основные этапы работы устройства: очистка (промывка) гидросистемы, экс0 пресс-анализ степени очистки без демонтажа индикаторных элементов, регенерация индикаторных элементов пробоотборника в исходное состояние, без демонтажа элементов, лабораторный анализ частиц (де5 монтаж индикаторных элементов из пробоотборника).

При очистке гидросистемы насос 12 через каналы 66 обеспечивает необходимую подачу в объект 70. Подача устанавливается

0 регулируемым сопротивлением 50 делителя 53 потока. Запорный кран 68 канала 66 открыт, а кран 61 каналов 60, 67 закрыт. Управляемое регулируемое сопротивление 54 делителя 53 также закрыто. При этом расход

5 через канал 71, делитель 53 и канал 52 возвращается в бак 73. Моющий поток очищается центрифугой и фильтрами 74. Насос 12 через канал 72 всасывает жидкость из бака 73, и цикл повторяется. При этом пульсирующее устройство 69 канала 66 генерирует в моющем потоке заданный режим пульсаций давлений и закрутку потока, повышающих эффективность очистки объекта 70. Режим температуры моющей жидкости поддерживается системой терморегулирования, а режимы давлений - регуляторами давления.

Экспресс-анализ осуществляется следующим образом.

К заранее протарированному по расходу через датчик 55 (сообщенный через уси- литель 56 с блоком 57 управления) распределитель 47 и его каналы 48, 49 подается давление отбора в каналы 5, 6 корпуса 1 пробоотборника. При этом суммарный расход в распределителе 47 определяется управляемым от блока 57 сопротивлением 54. Эквивалент суммарного расхода моющей жидкости от основного потока канала 71 через сопротивление 54 определяется требованиями соответствующего стандарта. Расход в каждый из каналов 5, б регулируется заранее сопротивлениями 50 каналов 48,49 распределителя 47. При этом обратные клапаны 51 каналов 48, 49 открыты. Одновременно с началом отбора исследуемой жидкости включается реле времени в блоке 57. Переливные клапаны 58 не пропускают давление из каналовб, 6 в канал 52. Полости 27 входа втулок 20, 21 и индикаторные элементы 24 через проточку 7, 8 золотника 9 и дроссельные окна 26 нагружаются потоками исследуемой жидкости, которая через каналы 25 элементов 24 выходит в полости 28 выхода втулок 20, 21, сообщается с проточками 15, 16 золотника 9 и через каналы 13, 14 и открытые отсечные клапаны 46 поступает в канал 52. При этом золотник 9 совершает осциллирующие колебания внутри корпуса 1, т.к. запорный кран 61 каналов 60, 67 открыт и давление насоса 12 нагружает через каналы 59, 2,44 крышки 41 корпуса 1 полость 40 золотникаЭ. При этом давление в полости 40 увеличивается, т.к. запорный элемент 38 перекрывает сопло 35 и золотник 9. сжимая пружину 32, начинает перемещаться вниз. Пружина 39 растягивается, а запорный элемент 38 прижат к проточке 37 сопла 35 с силой, равной разности давлений в полости 40 и проточке 37, действующей на площадь сечения проточки 37. При этом давление Ру Р Сл, т. к. в канале 4 корпуса 1 и проточке 36 золотника 9 устанавливается давление Ру, определяемое переливным клапаном 45, питающимся при перекрытом сопле 35 через дроссельный канал 43 вентиляционного расхода из полости 40 в полость сопла 35. Ход золотника 9 и растяжение пружины 39 увеличиваются, и пружина 39 открывает запорный элемент 38

от золотника 9 и возвращает его в положение, близкое к исходному, но несколько не доходя до него, т.к. пружина 39 находится в свободном состоянии. Через сопло 35 идет 5 расход в каналы 4 и 52, давление в полости 40 понижается до Ру, и пружина 32 перемещает золотник 9 вверх. Торец золотника 9 мягко встречается с запорным элементом 38, сопло 35 перекрывается, давление в по0 лости 40 растет, и золотник 9 останавливается, не доходя до жесткого упора в крышку 41, что обеспечивает мягкую безударную работу золотникового клапана. При этом параметры осциллирующих колебаний

5 золотникового клапана (золотник 9 - запорный элемент 38) регулируются по частоте расходом из канала 60 в каналы 59 и 2 через сопротивление 50 в полость 40 (расход пря- мопропорционален частоте), а по амплитуде

0 - редукционным клапаном 45. При этом увеличение давления Ру в полости сопла 35 и проточки 37 уменьшает амплитуду, т.к. пружина 39 открывает запорный элемент 38 при меньшем растяжении (меньшем ходе

5 золотника) и наоборот. При этом втулки 20, 21 совершают внутри капсул 19 высокочастотные осциллирующие колебания, амплитуда которых меньше, а частота выше и не совпадает с параметрами колебаний золот0 ника 9, т.к. определяется пружинами 22, 23 разной жесткости, между которыми они взвешены внутри капсул 19 с образованием щелевых зазоров hi и h2. Это обеспечивает равномерность распределения исследуе5 мых частиц загрязнения на индикаторных элементах 24, исключает коагуляцию частиц и облитерацию капиллярных ячеек щелей и зазоров, повышая точность и качество экспресс анализа. Тупиковый канал 42 запор0 ного элемента 38 предохраняет его от кавитэционных разрушений т.к. схлопыва- ние кавитационмых пузырьков происходит в удалении от рабочего торца запорного элемента.

5Назначение распределителя 47 состоит

в том, чтобы направлять частицы загрязнения органического происхождения на инди- каторный элемент 24 втулки 20, а неорганические - на индикаторный элемент

0 24 втулки 21. Происходит это за счет использования центробежных сил и разных радиу- сов кривизны каналов 48, 49 распределителя 47. Так, частицы, обладающие большей массой ( инерцией ), про5 ходят в канал 49, в то время как частицы меньшей массы проходят в канал 48, При этом оптимальные значения радиусов кривизны определяются опытным путем. Наслоение частиц загрязнения на индикаторных элементах 24 приводит к увеличению их сопротивлений. В результате этого возрастает перепад давлений на втулках 20, 21 и они, сжимая пружины 23, смещаются вниз относительно неподвижных капсул 19, дросселируя при этом окна и каналы 26 и повышая давление в проточках 7, 8 золотника 9 на величину, пропорциональную загрязнению индикаторных элементов 24. При этом щелевые зазоры hi каждой из втулок 20 и 21 увеличиваются, а зазоры ha уменьшаются, причем верхняя втулка 20 и ее индикаторный элемент 24 заполняются органическими частицами, а нижняя втулка 21 - неорганическими. Текущая оценка за- грязнен ости того или другого индикаторного элемента осуществляется по манометру 65, импульсные каналы которого включены в каналы , 11. Выборочным откровением верхнего или нижнего запорного крана 61 канала 64 регистрируется величина давления на манометре 65, значение которого пропорционально степени загрязнения индикаторного элемента 24. Затем реле времени блока 57 выдает команду на окончание экспресс-анализа. При этом сопротивление 54 перекрывает канал входа распределителя 47 и поток исследуемой жидкости в пробоотборник прекращается. Одновременно датчик 55 расхода через усилитель 56 посылает команду на блок 57, который выдает команду на остановку привода насоса 12. В случае интенсивных накоплений частиц загрязнений расход исследуемой жидкости резко падает (втулки 20, 21 резко дросселируют), датчик 55 выдает команду на остановку испытаний, а реле времени блока-57 отмечает время, когда это произошло.

Регенерация, индикаторных элементов 24 в исходное положение (без демонтажа) производится следующим образом.

Кран 68 канала 66 насоса 12 перекрывается. Краны 61 каналов 60, 17, 18 открываются. Сопротивление 50 каналов 59, 62 обеспечивает максимальные расходы. Насос 12 включен, Золотниковый клапан работает с максимальной частотой и амплитудой. Давление насоса 12 нагружает каналы 17, 18. проточки 15,16 и через каналы 29 капсул 19 полости 23 втулок 20, 21 и каналы 25 индикаторных элементов 24, создавая на них обратный перепад давлений. При этом щелевые зазоры втулок 20, 21 равны нулю, но дроссельные окна и каналы 26 открыты. Интенсивная пульсация золотника 9 и втулок 20, 21 создает активную пульсацию моющего потока давления, и слив час- тиц загрязнения с индикаторных поверхностей элементов 24 ускоряется. При этом в полостях 27 втулок 20, 21 создается пульсирующее противодавление, равное

сопротивлению переливных клапанов 58, причем отсечные клапаны 46 каналов 13, 14 и 51, каналов 48, 49 распределителя 47 отсекают указанные каналы, предотвращая

прохождение в них моющего потока. При этом отсечной клапан 46 канала 63 открыт при высоких давлениях в полости 40 и закрыт при низких. Частицы загрязнений через редукционные клапаны 58 поступают

0 только в систему канала 52, где жидкость очищается центрифугой и фильтрами 74. После этого цикл повторяется до тех пор, пока средства измерения расхода подтвердят необходимую регенерацию индикаторных

5 элементов 24. При этом щелевые зазоры hi и ha восстанавливают свои исходные размеры.

Лабораторный анализ подготавливается следующим образом. Снимают крышку

0 33 и пружину 32. Вынимают замок 31 из золотника 9. Вынимают капсулы 19 и перемещают в стерильные пеналы, которые транспортируют в лабораторию для анализа.

5 Формула изобретения

1.Способ автоматического измерения чистоты рабочей жидкости при промывке гидросистемы, заключающийся в очистке гидросистемы от загрязнений и их ускорен0 ном гранулометрическом контроле, основанном на отборе от рабочего потока дозированного объема в пробоотборник через осциллирующее устройство, отличающийся тем, что, с целью повышения качества

5 измерения путем разделения частиц по массе и плотности, отбор дозированного объема в пробоотборник осуществляют путем инерционного разделения частиц загрязнений.

2.Устройство для автоматического из- 0 мерения чистоты рабочей жидкости при

промывке гидросистемы, содержащее пробоотборник с индикаторным элементом и размещенный в корпусе осциллирующий золотниковый клапан с соплом, имеющим

5 запорный элемент с оппозитно расположенными пружинами, размещенными с управляющей и возвратной полостях, образованных в корпусе, каналы входа и выхода, соединенные с регулируемыми

0 дросселями, отличающееся тем, что, с целью повышения точности измерения путем исключения коагуляции исследуемых частиц и облитерации индикаторного элемента, последний размещен внутри втулки,

55 установленной в цилиндрической капсуле и подпружиненной относительно нее с образованием между ними переменных щепевых зазоров, а капсула размещена в золо1 нике клапана, на боковых поверхностях золотни- ка, в капсуле и втулке выполнены две автономные группы проточек, сообщенные между собой с образованием дроссельных окон, причем одна группа сообщена с каналом входа пробоотборника, а другая - с каналом выхода пробоотборника.

3 Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что, с целью регулирования амплитуды колебания золотникового клапана, в канале выхода сопла установлен регулируемый переливной клапан, а запорный эле0

мент снабжен дополнительным дросселем соединяющим сопло с управляющей полостью

4, Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что, с целью регенерации индикаторного элемента, проточки, связанные с каналом входа пробоотборника, снабжены отсечным клапаном и запорным устройством

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидродвигатель Л.В.Карсавина | 1988 |

|

SU1573244A1 |

| Гидравлический вибросуппорт Л.В.Карсавина | 1988 |

|

SU1650377A1 |

| Устройство Л.В.Карсавина для измерения крутящего момента | 1989 |

|

SU1693405A1 |

| Стенд для натурных испытаний уплотнений подвижных соединений Л.В.Карсавина - В.И.Никитушкина | 1989 |

|

SU1657994A1 |

| Гидравлический привод | 1988 |

|

SU1606748A1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ГИДРОМЕХАНИЧЕСКИЙ ПРИВОД ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЛЕТАТЕЛЬНЫМ АППАРАТОМ | 2004 |

|

RU2266234C1 |

| Устройство для промывки полостей и каналов | 1988 |

|

SU1533776A1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

| Гидравлический пульсатор | 1984 |

|

SU1236212A1 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1994 |

|

RU2082001C1 |

Изобретение относится к гидравлическим системам и испытательным стендам, в частности к способам контроля чистоты рабочих жидкостей в процессе эксплуатации Цель изобретения - повышение качества измерения путем разделения частиц по массе и плотности и повышение точности измерения путем исключения коагуляции исследуемых частиц и облитерации индикаторного элемента, регулирование амплитуды колебания золотникового клапана и регенерация индикаторного элемента Способ автоматического измерения чистоты рабочей жидкости при промывке гидросистемы основан на гранулометрическом контроле путем отбора дозированного объема в пробоотборник через осциллирующее устройство, причем отбор осуществляют путем инерционного разделения частиц загрязнений. 2 с и 2 з.п. ф-лы, 1 ил

75

| Гидравлический пульсатор давления | 1982 |

|

SU1060824A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-10-15—Публикация

1988-06-29—Подача